面向汽车生产的仓库布局优化

明菲菲,石 磊

(长安大学,陕西 西安 710064)

1 引言

优化仓库布局可以降低仓库的物料搬运成本及运营成本,合理规划好仓储、加工等物流部门和辅助部门的相对位置,并较好地发挥经济效益和社会效益,有深远的意义[1]。

颜廷鑫[2]从Fishbone 布局出发,建立了基于Fishbone布局的仓库货位分配模型,采用结合了遗传算法和蚁群算法的混合算法对模型进行求解,并以维修备件库为例进行了算例分析。赵珊[3]以SLP 方法为基础,结合EIQ-PCB分析和系统搬运理论,对某服装仓库进行布局优化。黄芊芊[4]等人运用SLP方法对仓库布局进行优化,并利用加权因素比较法对其进行方案评价,从而获得合理的仓库布局。刘仁前[5]等人利用Flexsim 仿真软件,验证了某汽车零部件企业的包装车间流水线改进方案的可行性,证明改进后的包装流水线能提高包装作业效率并提高解决问题件的效率。

2 仓库布局方案确定

作为某汽车公司的承包商,仓库中所存储的物品为汽车零件。对于汽车零件来说,不仅种类繁杂,零件的大小不一,而且对于每个零件的需求频率也不同,最重要的是其对于零件的存储与搬运方式必须满足准时制的要求,这样才能保证车辆装配线的正常运作[6]。

在仓库原始布局中,由于仓储区1 以储存中、大件零件为主,但其中需要翻包的大件零件距离大件翻包区的距离相对较远,这不仅会使运输工具的运送总路程增加,还会使物流效率也因距离的增加而变低。另外,需要总成作业的大型零件,要从大件翻包区流出,再流入小总成区,这会使得物料在仓库中的运动轨迹存在折返,从而使得物流效率相应变低。使用ABC分类法[7],将仓库的整体出货订单、出货量、出货次数进行简化,找出一般的规律,再使用EIQ 分析[8],进行相应的 EQ 分析(Entry Quantity,即订单量分析)、EN 分析(Entry Number,即订单品种数分析)及IK 分析(Item Kind,即品种受订次数分析)。通过分析可知,要使仓库的物流效率得到提高,不仅要设置零散拣货区,还要注意不同货物的储存位置,即将批次较大、出入库频次较高的货物放置在靠近出口的位置。

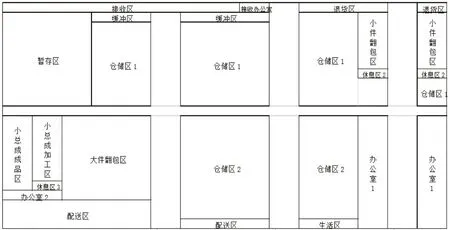

使用SLP 方法[9]得到综合相互关系密切程度,并以此为依据进行仓库布局设计,通过结合上文中EIQ分析的结果。按照上述要求,得到了如图1、图2所示的两种仓库布局方案。

图1 方案1仓库布局

图2 方案2仓库布局

相对于方案2,方案1 将小总成作业区与大件翻包区的位置更加靠近,同时使得物料的流动成直线型,没有折返,虽然会将小件翻包区与仓库区2 的距离增加,但由于小件零件的订货次数较少、零件体积较小,可以通过少量的运送次数就可以完成,所以在此处增加的物流成本可以通过大型零件的流动过程中节省的成本而抵消。

3 原有布局方案与现有布局方案在Flexsim中的仿真与对比

3.1 可行布局方案的仿真

为了展示仓库整体的实际大小,本文用四个网络节点将仓库的四周圈出,代表仓库面积,方案1 与方案2的具体布局如图3与图4所示。

假定产品到达次数为12 次,且每种产品的到达数量依据实际数据设置。假定退货的比例为20%,当货物送入仓库后,按照其大小种类不同储存进不同的货架。对于大件翻包区、小件翻包区及小总成区的货物输入的设置,假设仓储区2的货物全部运入小件翻包区,仓储区1的货物选取5个运入大件翻包区,仓储区1的货物选取3个运入小总成成品区。

3.2 原有方案仿真

原有方案的仿真过程如下:

原始布局如图5所示。为方便原始布局方案与方案1的对比,所以将原始布局方案的参数都设置成与方案1 相同的参数。整体布局如图6所示。

3.3 仿真结果对比与择优

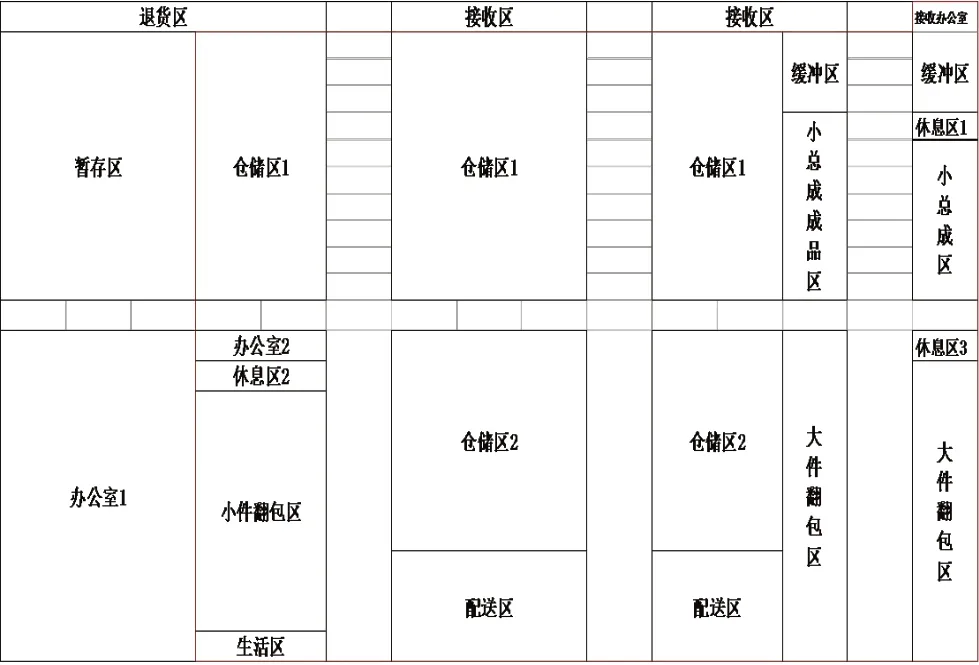

3.3.1 方案1与方案2仿真结果对比。从处理器(大件翻包区、小件翻包区)与合成器(小总成加工区)的利用率及物流效率两个方面进行方案效果对比。

(1)处理器与合成器利用率。将模型的运行时间定为一天24h,即86 400s。重置并运行模型,直到模型在86 400s 时停止,在仪表盘即可看到各机器的利用率。

图3 方案1整体布局

图4 方案2整体布局

方案1 与方案2 的仿真结果如图7与图8所示。由图7可知,大件翻包区与小件翻包区的利用率都在10%左右,利用率分配比较平均,小总成作业区的利用率大概在45%左右,说明零件的流动处于稳定状态。由图8可知,大件翻包区与小件翻包区的利用率都在7%左右,其中小件翻包区中两个处理器利用率的分配不平均,小总成作业区的利用率比较高,大概在90%左右,处于瓶颈状态,容易造成零件流动的阻塞。

图5 仓库原始布局图

图6 整体布局

(2)物流效率。在仓库的运行过程中,设置模型运行时间为24h,即86 400s。结果中吸收器的输入数目,即表示在运行过程中有多少货物被运送出了仓库。吸收器输入数目多的,就表明模型的物流效率较高,反之则物流效率较低。结果表明,方案1 吸收器输入数目为1 124 个,方案2 吸收器输入数目为575个。

仿真结果表明,从处理器利用率来看,方案一的利用率比较平均,而且与方案二得到的利用率相比,效率更高;从合成器利用率来看,方案一的合成率仅为方案二的50%;从物流效率的结果来看,方案一吸收器的输入数目几乎是方案二的两倍。综上所述,方案一不管从处理器利用率还是从整体物流效率的结果,都比方案二的结果更好,虽然在分解器利用率上不如方案二高,但是从吸收器的结果上来看,影响不大,甚至还获得了更多的吸收数目,说明在零件流入小总成作业区过程中物流效率的降低,对整体的物流效率并没有产生过多的负面影响。综上所述,选择方案一为最优方案。

图7 方案1处理器与合成器利用率

图8 方案2处理器与合成器利用率

3.3.2 方案1与原始方案仿真结果对比

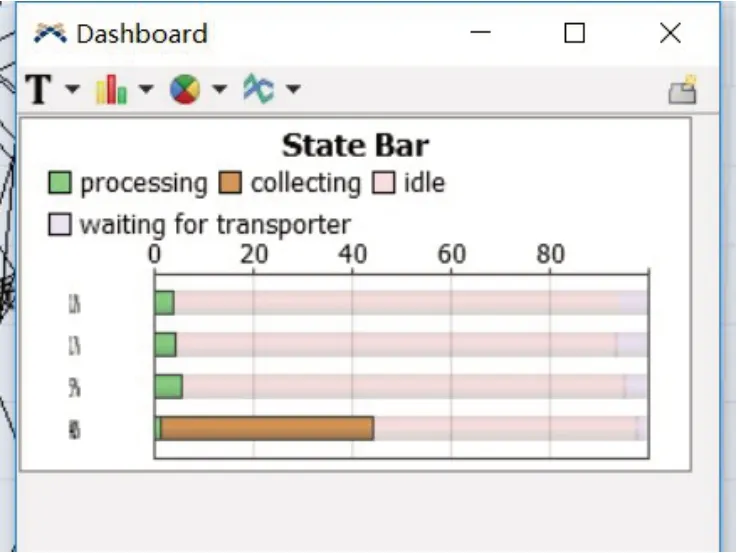

(1)处理器与合成器利用率。模型运行时间同样设置为24h,即86 400s,得到运行结果如图9所示。从图9中可以看出大件翻包区与小件翻包区的利用率都在8%左右,其中小件翻包区中的两个处理器利用率分配不平均,小总成作业区的利用率大概在57%左右,说明零件流动处于快速而稳定的状态。

(2)物流效率。同样设置模型运行时间为24h,即86 400s,得到原始方案中吸收器的输入数目为975个。

结合上文中方案1与原始方案的运行结果,从处理器的利用率来看,方案1中无论是小件翻包区还是大件翻包区的处理器利用率都优于原始方案,而且各个处理器的利用率均相差不大,但原有布局方案中的小件翻包区内的处理器利用率分配明显不均,由于在Flexsim软件中,没有特殊要求时,若一个实体有两个输出端口,则按端口的繁忙程度进行输出,所以原始布局的利用率高低不均,而方案1的利用率却比较平均,可能是由于原始布局中货物流入小件翻包区的频率没有方案1高造成的,而货物的流动频率与物流效率有着紧密的联系,所以可知原始布局中零件在翻包过程中的物流效率没有方案1高。

从合成器的利用率来说,原始布局的利用率明显高于方案1 的利用率,这可能是由于原始布局中,储存大件零件的仓储区1 距离大件翻包区的距离较方案1 更近一些,又因为这两种方案中,大件翻包区与小总成作业区之间的距离相差无几,所以由于距离的增加,使得零件从仓储区1到小总成作业区的效率相对更高。

从生成报告中,吸收器的输入数目来说,原有方案的975 个不如方案1 中的1 124 的高,说明原有方案的整体物流效率不如方案1。

所以综合考虑,方案1优于原有方案效果的布局方案。

图9 处理器与合成器利用率

4 结论

本文针对某汽车仓库进行布局优化研究。在实地走访、调研的基础上,首先对相关数据进行EIQ 分析,通过调研归纳出储存零件的特点,得出仓库布局的建议及原有布局的不足,并以此为依据,使用SLP方法对仓库进行布局设计,得到多种布局方案后,通过在Flexsim软件上的仿真,模拟实际运行情况,选取处理器利用率与物流效率两个指标,对设计得到的方案进行择优。最后,再将择优得到的方案通过同样的方式,与原有布局方案的仿真结果进行比对,以验证其优化效果。在整体设计过程中,得出了以下结论:

(1)对于汽车零件储存仓库来说,一个良好的布局设计方案,不仅要考虑物流量及各个作业单元之间的综合关系与面积因素,与所存储零件本身相关的因素也不能忽略,比如:订货周期及订货量的特点、零件的大小及各品种的数量多少、零件特殊的要求(储存环境、搬运方式)等,掌握这些因素可以全面的了解仓库的情况,从而更有针对性的进行布局设计。

(2)EIQ 分析与SLP 方法是相辅相成的关系,对于面向汽车生产的仓库而言,先使用EIQ分析找出仓库的问题,再在使用SLP 方法进行布局的过程中,加入对这些问题的考虑,得到的方案就会更全面、更有针对性,然后再加入Flexsim软件的仿真,可以通过模型的运行,使得仿真的结果更加直观的展示。