高钝感半导体桥发火性能研究

郑子龙, 张文超, 秦志春, 吴刚刚, 俞春培, 王嘉鑫, 陈亚杰, 叶家海, 田桂蓉

(南京理工大学 化工学院, 江苏 南京 210094)

0 引言

半导体桥(SCB)火工品是一类利用半导体膜作为换能元件,通过微机电加工工艺制得的电火工品,具有高安全性、高可靠性、高瞬发度和低发火能量等优点,已大量应用于武器弹药、航天等领域[1]。SCB火工品作为武器装备的首发元件和最敏感元件,其在日益复杂电磁环境下的安全可靠性直接关系到整个系统的安全可靠性。为提高SCB火工品的安全防护能力、防止意外发火,研究人员通过各种方式对SCB进行了安全防护。Baginski等[2]根据铝和硅材料逸出功的不同,通过结构设计在铝和硅层间形成肖特基势垒结;当有静电冲击时,形成与电阻桥并联的肖特基二极管,将高于电阻桥发火阈值的电流分走,从而防止电阻桥因静电冲击产生的欧姆热而意外发火。Baginski等[3]将齐纳二极管与SCB的桥区并联,以防止交流感应电压或静电放电对SCB产生不利影响。Bernardo等[4]将交叉切割及掺杂在芯片侧面形成的两个背靠背二极管与SCB相并联,使静电加载时通过二极管泄放,从而保护SCB不受静电影响;Bernardo等[5]在金属焊接区与桥区间增加介电层,以防止小能量的射频干扰。赵佳[6]利用瞬态抑制二极管等器件加强SCB火工品的防静电防射频能力,且通过了1.0 A、1.00 W、5 min不发火的钝感电火工品实验。谭明[7]利用导热性更好的陶瓷作为SCB封装材料,通过数值模拟和实验方法验证了该SCB火工品可满足钝感电火工品的实验要求。李慧等[8]利用ANSYS软件模拟发现SCB的桥区尺寸影响其安全可靠性。陈飞等[9]、李勇等[10]利用负温度系数热敏电阻提高了SCB火工品的安全防护能力,使SCB通过了1.0 A、1.00 W、5 min的钝感电火工品实验,但没有对1.5 A、2.25 W、5 min的高钝感性能进行研究。

在现代战争中,随着大功率雷达、电磁武器的应用,战场电磁环境日益恶劣,安全电流为1.0 A的电火工品逐渐不能满足武器装备的钝感要求,因此安全电流为1.5 A的高钝感电火工品成为研究的热点。

本文通过选择性能优异的负温度系数(NTC)热敏电阻,将其与SCB火工品并联(简称NTC-SCB),以满足安全电流为1.5 A、最高2.0 A的高钝感要求;研究了1.0 A和1.5 A恒流通电情况下NTC热敏电阻对SCB的分流情况;对比研究了SCB、NTC-SCB和1.5 A、2.25 W、5 min安全电流实验后的NTC-SCB在电容放电和恒流激励条件下的发火特性。

1 实验部分

1.1 贴片式NTC热敏电阻

NTC热敏电阻是一种电阻值随着温度升高而降低的电阻,它由两种或者两种以上过渡金属氧化物材料组成,如MnO2、NiO、Fe2O3、CuO、Co2O3、TiO2等,在高温环境(1 000~1 300 ℃)中长时间烧结,形成具有尖晶石结构的半导体陶瓷,然后在100~250 ℃下老化以稳定性能,再分割成微小型基片,根据需要进行不同外观结构的封装[11]。根据工作温度的不同,可将NTC热敏电阻分为低温型、常温型、高温型和临界温度系数线性热敏电阻。常温型热敏电阻是研究比较成熟的一类热敏电阻,其工作温度范围是-50~300 ℃,广泛用于电器件的测温、控温、温度补偿及时间延迟等,比较适合SCB的安全防护[12]。

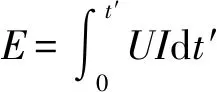

根据SCB电极塞结构,本文选用体积小、无引线、适合表面贴装、具有优良可焊性的贴片式NTC热敏电阻,其外观如图1(a)所示,尺寸为长度L=1.6 mm、宽度W=0.8 mm、高度H=0.8 mm,工作温度范围为-50~300 ℃,温度响应时间小于0.1 s. NTC热敏电阻的阻值与温度的关系可用(1)式[13]表示为

(1)

式中:Rt为工作温度T(单位为K)下NTC热敏电阻的阻值;R0为工作温度T0下NTC热敏电阻的阻值;B为NTC热敏电阻的材料系数。通过测试不同温度下NTC热敏电阻的阻值并对其进行校准,利用(1)式进行拟合,最终得到NTC热敏电阻的阻值与温度的关系式为

(2)

拟合相关系数为0.998. 具体拟合曲线如图1(b)所示。

1.2 实验样品

本文实验选用标准SCB芯片为研究对象,设计电阻为1.0 Ω,将其封装在φ6 mm×4.5 mm的陶瓷电极塞中[14]。实验中将贴片式NTC热敏电阻用绝缘胶贴在SCB电极塞背面,并用锡焊将其两级分别与SCB电极塞的两根脚线连接,与SCB芯片形成并联电路,如图2所示。NTC-SCB的防护原理是:当SCB受到电磁冲击时温度上升,NTC热敏电阻的阻值随着温度的升高而下降,使输入的总电流分流到NTC热敏电阻上,通过SCB的电流减小,抑制半导体桥温度继续升高,达到热稳定平衡,使SCB满足高钝感的要求。

1.3 实验装置及实验过程

在SCB火工品上涂覆斯蒂芬酸铅(LTNR)起爆药(黏结剂为硝化棉),50 ℃温度下烘干后进行实验。

1.3.1 安全电流实验

为研究NTC热敏电阻对SCB的防护作用及分流效果,NTC热敏电阻不用锡焊连接,而是将其两极各引出一根导线,并与SCB两极引出的脚线并联,以测试通电过程中各分路的电流变化情况。实验电路图如图3所示。由图3可见,电压探头用来测量SCB两端电压,电流探头1用来测量干路的总电流I,电流探头2用来测量SCB芯片支路中的电流Is,二者相减即可得到流过NTC热敏电阻的电流In. 分别对并联NTC热敏电阻前后的SCB进行安全电流实验。选用南京理工大学自主研发的DC9801智能雷管电参数测试仪,利用美国LeCroy公司产WaveSurfer44Xs型高速数字存储示波器采集通过SCB和NTC热敏电阻的电流和两端电压。

1.3.2 电容放电和恒流激励发火实验

为研究NTC热敏电阻对SCB发火特性的影响,采用电容放电和恒流激励方式对SCB和NTC-SCB进行点火实验,同时研究1.5 A、2.25 W、5 min实验后NTC-SCB发火性能的变化。电容放电实验电路图如图4所示,选用精度高、内阻小、漏电电流小、放电快的钽电容。实验过程中,SCB接入电路后,开关1闭合、开关2断开,电源对电容充电;然后开关1断开、开关2闭合,SCB的放电回路接通,电容对SCB放电,利用高速数字示波器记录SCB发火过程中的电压与电流。恒流激励下的实验电路只需要将图4中的电容放电起爆仪(包括电源、开关、电容器)换为恒流源。

1.3.3 恒流激励下的发火感度实验

为研究NTC热敏电阻对SCB在恒流激励条件下发火特性的影响,采用感度实验测试方法——兰利法[15]分别测试SCB、NTC-SCB和1.5 A、2.25 W、5 min安全电流实验后NTC-SCB的发火感度。具体实验过程可以查阅参考文献[15]。

2 结果与讨论

2.1 安全电流实验

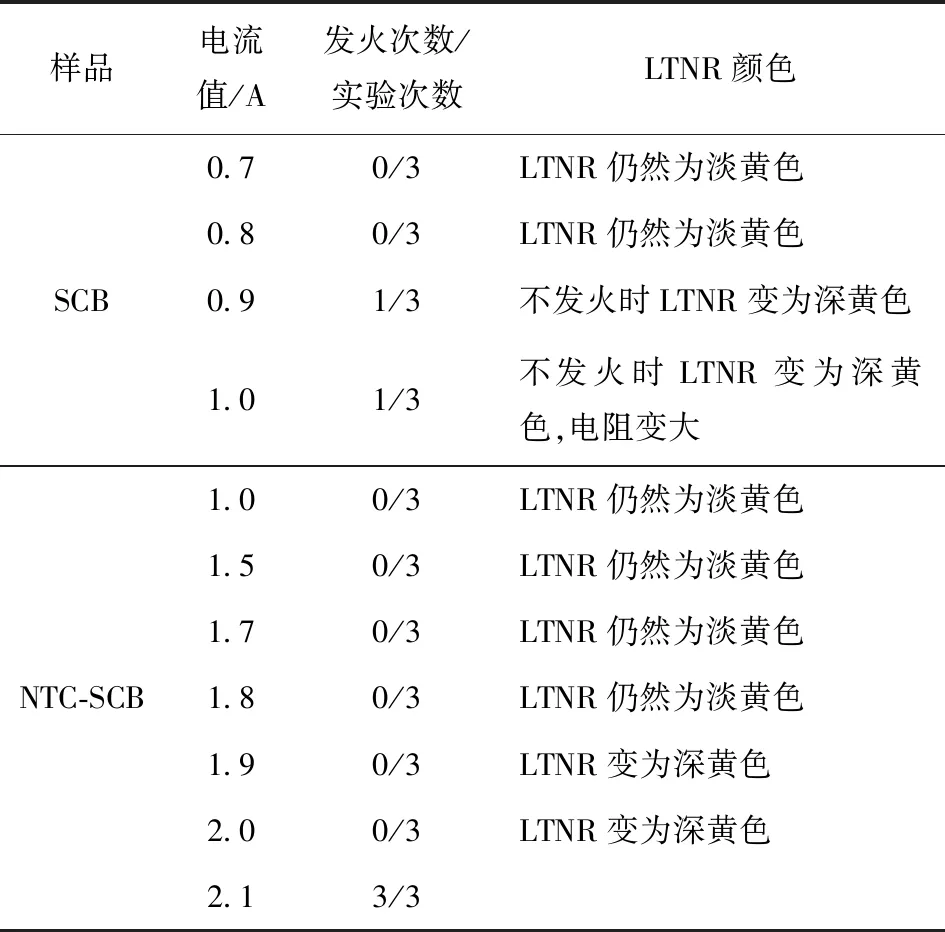

从小电流向大电流分别对SCB和NTC-SCB进行安全电流实验,直至实验过程中发火,每个电流条件下做3发平行实验,结果如表1所示。由表1可知,SCB在没有并联NTC热敏电阻时最大安全电流为0.8 A,在1.0 A、1.00 W、5 min安全电流实验中,虽然有两发样品不发火,但是LTNR起爆药颜色已由淡黄色变为深黄色,表明一部分药剂发生了热分解,且SCB的电阻也在高温下发生了变化。其放电过程中SCB两端的电压和电流变化情况如图5(a)所示(记为SCB-1.0 A)。由图5(a)可见,随着焦耳热的积累,SCB温度升高,高掺杂的多晶硅在低于1 100 K条件下是正温度反馈[16],因此电阻也逐渐升高,同时将热量传递给陶瓷塞并扩散至空气中,由于是恒流输出,导致电压逐渐升高,大约80 s达到热稳定平衡(桥区产生的焦耳热速率等于系统向外散热速率)。

表1 安全电流实验结果

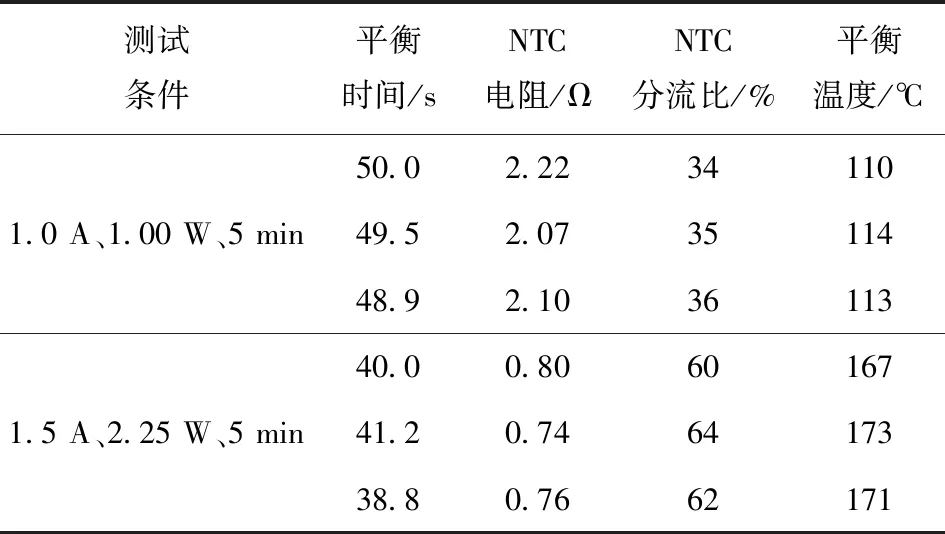

SCB并联NTC热敏电阻后的最大安全电流达到2.0 A,表明NTC热敏电阻的加入能很好地使SCB火工品钝感化甚至高钝感化。图5(b)、图5(c)分别为NTC-SCB在1.0 A和1.5 A的安全电流实验(分别记为NTC-SCB-1.0 A、NTC-SCB-1.5 A)中的SCB两端电压、通过SCB和NTC热敏电阻的电流及温度变化情况。根据测试得到的电压与电流,可通过(3)式计算出电流加载过程中热敏电阻阻值的变化情况为

(3)

将(3)式代入(2)式,可得到NTC热敏电阻的温度T随时间的变化曲线。由此可知当达到热稳定平衡时,这个温度可以代表整个点火装置的平衡温度。当通入1.0 A电流时,SCB产生焦耳热,温度升高,与其并联的NTC热敏电阻温度也随之升高,导致其电阻降低,通过SCB芯片的电流从最初的0.96 A在50 s左右减小到0.66 A. 相应地,NTC热敏电阻的分流比从4%增加至34%,并长时间保持稳定,最终热稳定平衡时的温度为110 ℃. 在1.5 A、2.25 W、5 min的安全电流实验中,相对于1.0 A电流时NTC-SCB的产热功率更高,40 s即可达到热稳定平衡,热平衡时NTC热敏电阻分流60%,分流效果更显著,热平衡温度为167 ℃,虽然高于1.0 A时的平衡温度和硝化棉分解温度,但并未达到LTNR的起始分解温度,因此在实际应用中可以考虑在LTNR中加入耐高温的黏合剂(如聚醋酸乙烯酯、酚醛树脂等)。表2所示为NTC-SCB在1.0 A和1.5 A的安全电流实验中的热平衡参数。由表2可知,NTC热敏电阻的平均分流比分别为35%和62%,平衡温度大约在112 ℃和170 ℃左右,且样品一致性较好。

2.2 电容放电和恒流激励发火实验

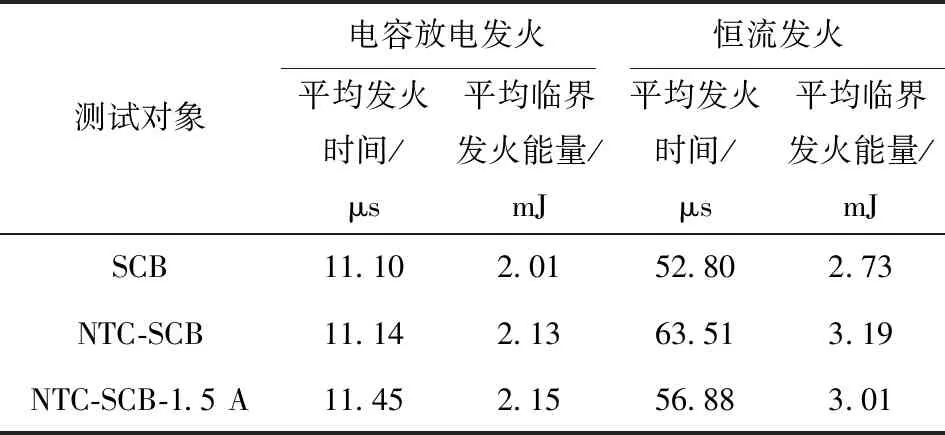

为了研究NTC热敏电阻和1.5 A、2.25 W、5 min安全电流实验对SCB在电容放电和恒流激励情况下发火性能的影响,分别对SCB、NTC-SCB和1.5 A、2.25 W、5 min安全电流实验后的NTC-SCB等3种状态下在电容33 μF、电压30 V和恒流7.0 A

表2 热平衡参数

条件下进行点火实验,得到不同类型SCB电容放电和恒流激励发火过程曲线如图6所示。

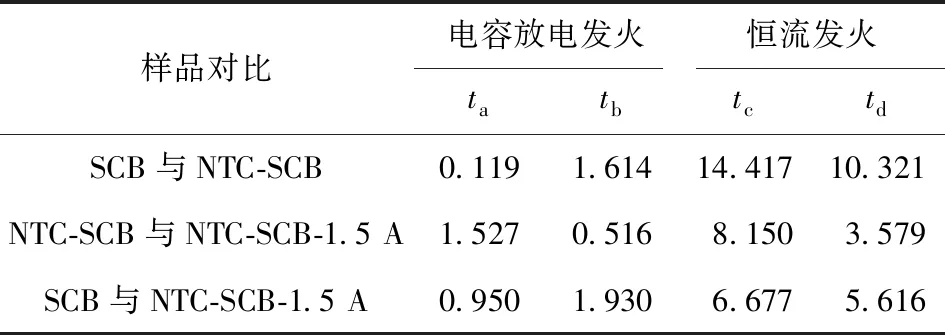

在恒流激励发火时,3种状态下的电流电压变化趋势相似,由于输入能量的速率相对电容放电时较慢,从电压变化曲线来看,没有出现明显的第1个峰,但是同样经历了桥区加热、熔化、汽化过程,出现了SCB爆发时电压突然增大、电流快速降为0 A的过程,此过程与电容放电时相似,均为电流对等离子体的二次放电过程,因此可判断在恒流条件下3种状态下的SCB均为电爆发火。从恒流发火时的平均发火时间(见表3)来看,SCB在恒流发火时平均发火时间是电容放电时的4.76倍,远大于电容放电时的发火时间。这种现象首先与两种激励的方式有关,由于恒流激励时输入能量的速率较慢,导致桥区在加热、熔化过程中向周围环境的热损耗较多,需要更多的时间和能量使桥区达到电离发火的状态。另外,NTC-SCB在恒流发火时的平均发火时间是电容放电时的5.70倍,要大于SCB时的4.76倍,因此可以判断NTC热敏电阻在恒流发火时具有比电容放电更明显的分流现象,导致恒流激励的发火时间大于电容放电时的发火时间。这两种原因同时也导致恒流激励的临界发火能量大于电容放电时的发火能量。从t检验结果(见表4)来看,SCB并联NTC热敏电阻及进行1.5 A、2.25 W、5 min安全电流实验后均出现了显著性变化,但是单从NTC-SCB的平均发火时间(63.51 μs)和临界发火能量(3.19 mJ)来看,相对于传统的桥丝式换能元、桥带式换能元和金属桥膜换能元[18],NTC-SCB仍然具有高瞬发性和低点火能量的特点。

表3 不同类型SCB电容放电和恒流激励发火实验结果

表4 t检验结果

注:ta、tb分别表示电容放电时发火时间和临界发火能量的t检验结果;tc、td分别表示恒流激励时发火时间和临界发火能量的t检验结果。

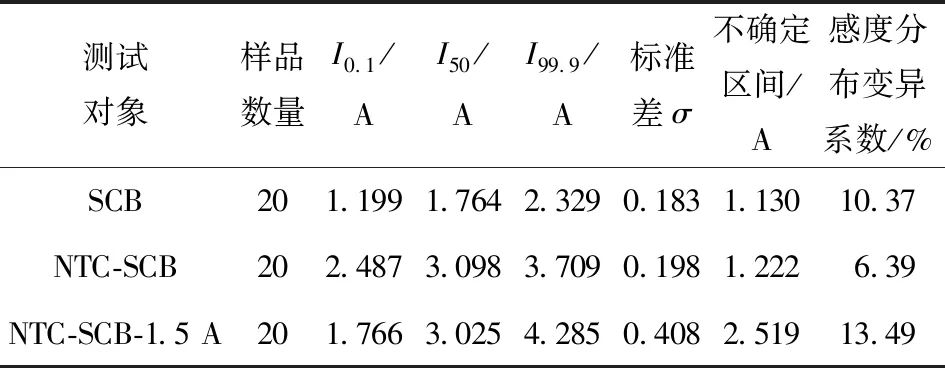

2.3 恒流激励下的发火感度实验

为了研究NTC热敏电阻和1.5 A、2.25 W、5min安全电流实验对SCB在恒流激励下发火感度的影响,采用兰利法分别测试SCB、NTC-SCB和1.5 A、2.25 W、5 min安全电流实验后NTC-SCB的恒流发火感度。刺激量上下限设置为6.0 A和1.0 A,步长0.01 A,实验结果如表5所示。由表5可见,50%发火电流为1.764 A,0.1%发火电流与99.9%发火电流的不确定区间为1.130 A. 并联NTC热敏电阻后,0.1%发火电流、50%发火电流和99.9%发火电流均有所增加,这是因为NTC热敏电阻会产生一定的分流效果,而0.1%发火与99.9%发火的区间并无明显变化,感度分布变异系数随着50%发火电流的增加而减小。1.5 A、2.25 W、5 min安全电流实验后的NTC-SCB,相对于实验前的NTC-SCB,50%发火电流并无明显变化,而0.1%发火电流减小,99.9%发火电流增加至4.285 A,同时感度分布变异系数也增大至13.49%,这可能是因为1.5 A的安全电流实验相当于对SCB和LTNR进行约170 ℃的高温处理,导致LTNR失去结晶水,晶体破碎、晶粒变小、体积变蓬松,并伴随有微量热分解,同时导致硝化棉快速分解,桥- 药接触传热学状态发生变化,因此NTC-SCB的发火阈值及感度分布散差发生变化。当发火电流裕度为1.30时,该NTC-SCB可用于提供大于5.571 A电流的火工装置[19]。

表5 不同类型SCB恒流激励下发火感度实验结果

注:I0.1、I50、I99.9分别表示0.1%发火电流、50%发火电流和99.9%发火电流,不确定区间为0.1%发火电流与99.9%发火电流的区间,感度分布变异系数为标准差与样本均值(50%发火电流)之比[20]。

3 结论

本文通过并联NTC热敏电阻,使SCB达到了1.5 A、2.25 W、5 min、最高2.0 A、4.00 W、5 min不发火的高钝感要求,研究了1.0 A和1.5 A通电条件下NTC热敏电阻与SCB形成并联电路后的分流情况;通过电容放电、恒流激励发火实验和恒流激励下的发火感度实验研究了SCB、NTC-SCB和1.5 A、2.25 W、5 min安全电流实验后NTC-SCB的发火性能。得到主要结论如下:

1) 在1.0 A、1.00 W、5 min和1.5 A、2.25 W、5 min条件下达到热平衡时,NTC热敏电阻的分流比大约为35%和62%,平衡时的温度约为112 ℃和170 ℃.

2) 在33 μF、30 V电容放电条件下,并联NTC热敏电阻后及1.5 A、2.25 W、5 min安全电流实验后,SCB的发火时间和临界发火能量均未出现显著性变化。而在7.0 A恒流激励条件下,SCB发火时间和发火能量有较明显提高,但是仍然保持高瞬发性和低点火能量的优点。

3) 由于NTC热敏电阻分流,SCB的99.9%发火电流在并联NTC热敏电阻后从2.329 A增加到3.709 A;NTC-SCB在1.5 A、2.25 W、5 min安全电流实验后的99.9%发火电流增加到4.285 A;当发火电流裕度为1.30时,NTC-SCB高钝感半导体桥可用于提供大于5.571 A电流的火工装置。