微波辅助提取薏苡仁油工艺优化

刘 帅,高丽莉,潘丹阳,黎李平,刘高强,*

(1.中南林业科技大学林业生物技术湖南省重点实验室,湖南长沙 410004;2.甘肃农业职业技术学院园林工程系,甘肃兰州 730020)

薏苡仁(Coix seed),别名薏米,为禾本科植物薏苡的干燥成熟种仁[1],有美白肌肤、利水渗湿、益肺排脓、降血糖和抗肿瘤等之功效[2-3]。薏苡仁油为薏苡仁中特有的活性成分,主要组成为中性油脂和甘油三酯,其中含薏苡仁酯、薏苡内酯等多种酯类[4]。薏苡仁油有多种生理功效,具有抗氧化[5]、增强免疫力[6]、益气养阴、消郁散结、抗炎消肿[7]和抗肿瘤[8-9]等功能,适用于多种肺癌及原发性肝癌,配合放、化疗有一定的增效作用,且对中晚期癌症患者具有一定的止痛作用[10],且其为天然化学产物,副作用小[11],薏苡仁油作为一种新兴药物受到越来越多的关注。薏苡仁油对肝癌、肺癌、胰腺癌、肾癌、白血病、乳腺癌、S180肉瘤、鼻咽癌等多种恶性肿瘤均有抑制作用[12-18]。薏苡仁油制备的注射剂不但在国内上市和应用于临床治疗肿瘤多年,近年也被美国FDA批准进入临床研究之中。

微波提取技术是目前应用非常广泛的一种提取分离技术,在许多提取油脂的工艺中常常用到[19-21]。本实验使用新型设备高通量密闭微波消解系统,此设备相比于微波炉的优点在于可以严格控制提取体系内的温度,避免传统微波炉功率过高造成的爆沸现象,样品耗损较小。从工业化应用方面来分析,首先把无水乙醇作为有机溶剂,毒性较低,保证了薏苡仁油的安全性,其次所用设备可以严格控制温度,避免传统微波炉功率过高造成的爆沸现象,减少损失,且微波辅助提取法具有提取速度快、周期短等优点。

本文通过单因素实验,研究了提取液料比、微波提取温度、微波提取时间、微波提取功率对薏苡仁油得率的影响,并结合响应面分析法,对薏苡仁油的提取工艺进行优化,以期得到微波辅助提取的最佳工艺参数,为今后进一步规模化提取薏苡仁油奠定技术基础。

1 材料与方法

1.1 材料与仪器

薏苡仁 购于中南林业科技大学东门步步高超市;无水乙醇、丙酮 分析纯,湖南汇虹试剂有限公司。

FA1004型精密电子天平 上海精密科学仪器有限公司;FS200型固体样品粉碎机 万科仪器(常州)有限公司;R系列旋转蒸发器 无锡星海王生化设备有限公司;SHB-ⅢG型循环水多用真空泵 郑州长城科技工贸有限公司;HP-1510型高通量密闭微波消解系统 上海衡平仪器仪表厂。

1.2 实验方法

1.2.1 薏苡仁油提取工艺 薏苡仁→干燥→粉碎→乙醇微波提取→离心过滤→滤液减压浓缩→薏苡仁油脂

称取5.00 g薏苡仁粉末,粉碎至80目,按照实验要求的液料比,加入一定量的提取溶剂无水乙醇,置于高通量密闭微波消解系统内,在一定温度和功率下,微波提取至设定时间,取出,在8000 r/min离心25 min,过滤取上清液,用旋转蒸发仪将滤液蒸干后,用适量丙酮溶解,将丙酮转移至已称重过的干燥瓶中,自然挥干丙酮液,用减质量法计算所得薏苡仁油的质量及得率。

薏苡仁油得率(%)=[m(提取出的薏苡仁油质量)]/[m(薏苡仁药材质量)]×100

1.2.2 单因素实验

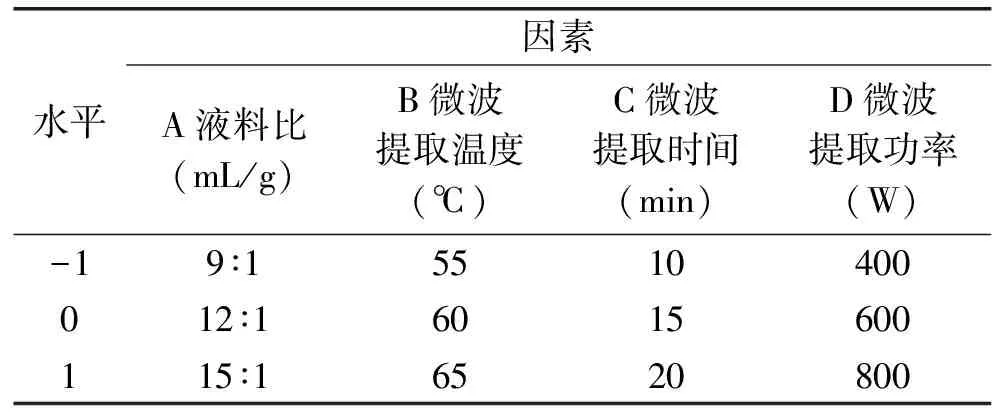

1.2.2.1 不同液料比对薏苡仁油得率的影响 称取5.00 g薏苡仁粉末,无水乙醇与薏苡仁粉末的液料比分别为3∶1、6∶1、9∶1、12∶1、15∶1 mL/g,在微波65 ℃下600 W提取20 min。离心后过滤,滤液用旋转蒸发仪在80 ℃下减压浓缩挥干后用丙酮溶解,将丙酮转移至已称重过的干燥瓶中,自然挥干丙酮液,称重计算油脂的得率。

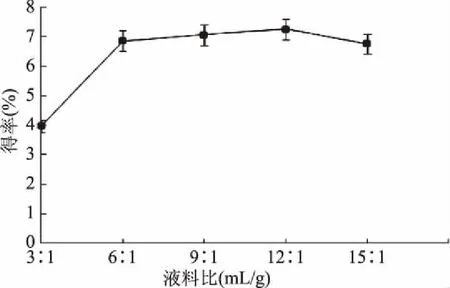

1.2.2.2 不同微波提取温度对薏苡仁油得率的影响 称取5.00 g薏苡仁粉末,无水乙醇与薏苡仁粉末的液料比为9∶1 mL/g,在微波功率600 W提取20 min,温度分别设置为50、55、60、65和70 ℃,其他操作同1.2.2.1。

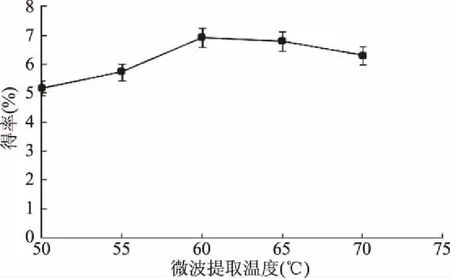

1.2.2.3 不同微波提取时间对薏苡仁油得率的影响 称取5.00 g薏苡仁粉末,无水乙醇与薏苡仁粉末的液料比为9∶1 mL/g,在微波功率600 W,微波温度65 ℃下提取,微波提取时间分别设置为2、5、10、15和20 min,其他操作同1.2.2.1。

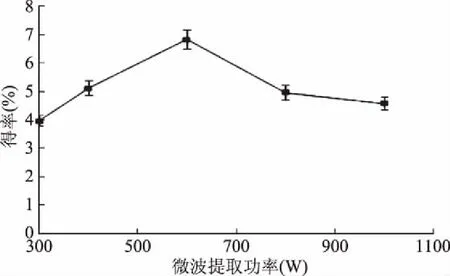

1.2.2.4 不同微波提取功率对薏苡仁油得率的影响 称取5.00 g薏苡仁粉末,无水乙醇与薏苡仁粉末的液料比为9∶1 mL/g,在微波温度65 ℃下提取20 min,微波功率分别设置为300、400、600、800和1000 W,其他操作同1.2.2.1。

1.2.3 响应面优化试验 以上述4个因素液料比、微波提取温度、微波提取时间及微波提取功率为自变量,以油脂提取率Y1为响应值,用Box-Behnken试验设计,进一步进行4因素3水平的响应面优化试验,各因素及水平见表1。

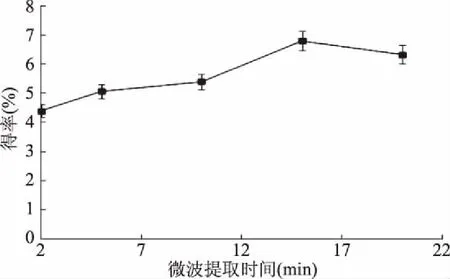

表1 Box-Behnken设计因素水平表Table 1 Variables and levels table of Box-Behnken design

1.3 数据处理

采用Origin 9.0软件和Design-Expert V8.0.6软件进行数据分析和方差分析。所有试验数据重复3次,结果取平均值。

2 结果与分析

2.1 单因素实验

2.1.1 液料比对薏苡仁油得率的影响 由图1可知,当液料比小于6∶1 mL/g时,液料比太小,提取体系对微波能的传递和吸收无法充分发挥,而且提取溶剂少,使得体系内浓度较高,不利于物质传递。当液料比大于6∶1 mL/g小于12∶1 mL/g时,提取率趋于稳定上升。但是当液料比大于12∶1 mL/g时反而呈现下降趋势,原因可能是,过多的有机溶剂会吸收部分微波能,导致辐射到样品的微波能减少;且液料比太大会给后续处理过程,如浓缩等增加处理液体积。因此选择液料比为12∶1 mL/g。

图1 液料比对薏苡仁油得率的影响

2.1.2 微波提取温度对薏苡仁油得率的影响 由图2可知,提取温度由50 ℃升至60 ℃时,薏苡仁油得率逐渐升高,主要是随着温度升高加快了分子热运动,提取体系内的压力也会逐渐升高,从而提高了溶质的扩散速度;当提取温度超过60 ℃后,薏苡仁油得率变化幅度较小,且呈下降趋势,主要是因为提取率在增加的过程中,体系内杂质的溶解度也相应增加,薏苡仁油得率就不会增高,反而影响有效成分的溶出。因此,综合考虑各因素,选择提取温度为60 ℃。

图2 微波提取温度对薏苡仁油得率的影响

2.1.3 微波提取时间对薏苡仁油得率的影响 由图3可知,随着微波提取的时间延长,薏苡仁油的得率逐渐增高,当微波提取时间达到15 min以上时,提取效率下降。理论上当微波提取时间越长,薏苡仁颗粒接受到的微波能时间越长,则细胞破裂越彻底,薏苡仁油的提取率会越高,但事实上达到一定的辐射时间时,细胞已经大部分被破碎,而继续延长时间,不仅对薏苡仁油的提取效率没有太大影响,反而会破坏薏苡仁油中某些活性成分。因此,选择微波提取时间为15 min。

图3 微波提取时间对薏苡仁油得率的影响

2.1.4 微波提取功率对薏苡仁油得率的影响 由图4可知,当微波功率低于600 W时,薏苡仁油得率随微波功率的增加逐步增加,当功率高于600 W时,得率明显下降,当微波功率为600 W时,薏苡仁提取效果最佳。当功率低时,微波能不足以使薏苡仁细胞壁破裂,微波的主要作用就是微波扰动,使提取体系中的物质传递得到加强。而当微波功率逐渐升高时,体系内会产生很高的压力使细胞壁破裂,进而使得细胞内的油脂得到充分释放,在这个阶段提取率上升很快。当功率超过600 W时,体系内的大部分薏苡仁油已经被提取出来,过高的功率反而使提取体系内活性成分受损[22-23]。因此提取功率选择600 W最佳。

图4 微波提取功率对薏苡仁油得率的影响

2.2 响应面优化试验

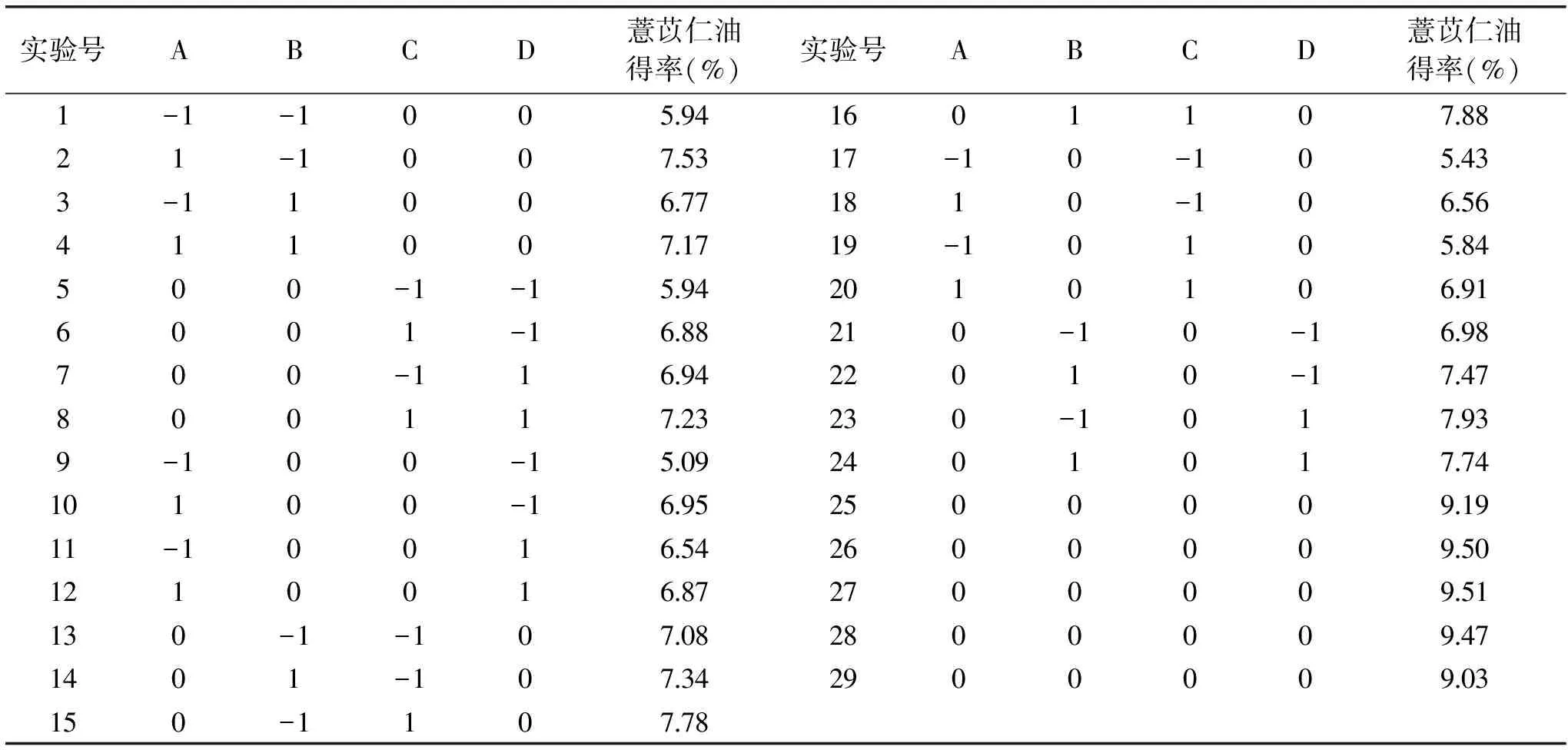

2.2.1 Box-Behnken中心组合设计试验结果 在上述单因素试验基础上,以液料比、微波提取温度、微波提取时间及微波提取功率四个因素对薏苡仁油得率的影响,采用四因素三水平的响应面分析方法。按照表3中的Box-Behnken试验方案进行29组实验,各组薏苡仁油得率见表3。

表3 Box-Behnken试验设计与结果Table 3 Design and results of Box-Behnken experiment

采用Design-Expert V 8.0.6分析软件对表3所示试验结果进行二次多项回归拟合分析和方差分析[24],结果如表4所示。

表4 方差分析表Table 4 Variance analysis table

由上述回归拟合及检验分析得到多元回归方程为:Y=9.34+0.53A+0.094B+0.27C+0.33D-0.30AB-0.015AC-0.38AD-0.040BC-0.17BD-0.16CD-1.84A2-0.59B2-1.31C2-1.22D2。

如表4所示,p(Pr>F)<0.0001,表明模型效应极显著,且拟合度良好。且模型R2=99.17%,说明该模型可解释绝大部分实验数据。此外,失拟项F值相对于绝对误差不显著(p>0.05),综合考虑该回归模型是合理的,可用此方程预测不同条件下的薏苡仁油的得率。由F值可以看出,影响薏苡仁油微波提取工艺的各因素主效关系为液料比(A)>微波提取功率(D)>微波提取时间(C)>微波提取温度(B),且四个因素的影响均显著(p<0.05)。A、C、D、A2、B2、C2对响应值的影响极显著(p<0.01),B对响应值的影响显著(p<0.05),液料比与微波提取温度、液料比与微波提取功率交互作用对响应值的影响极显著(p<0.01),微波提取温度与微波提取功率交互作用对响应值的影响显著(p<0.05),液料比与微波提取时间、微波提取温度与微波提取时间、微波提取时间与微波提取功率交互作用对响应值的影响不显著(p>0.05)。

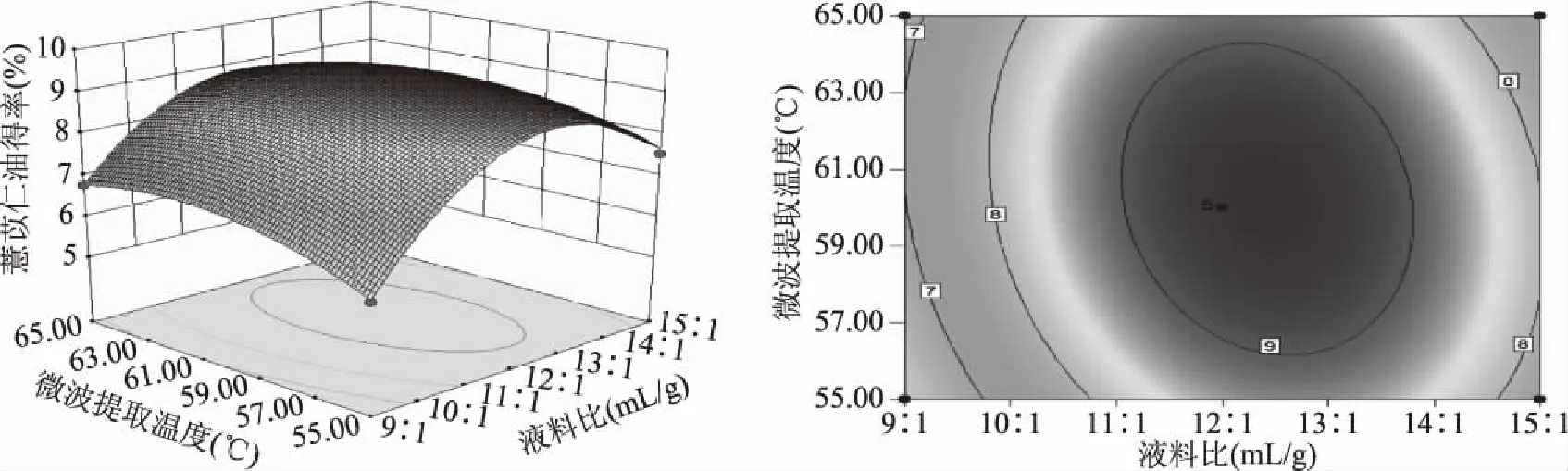

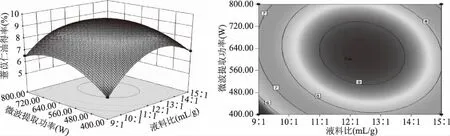

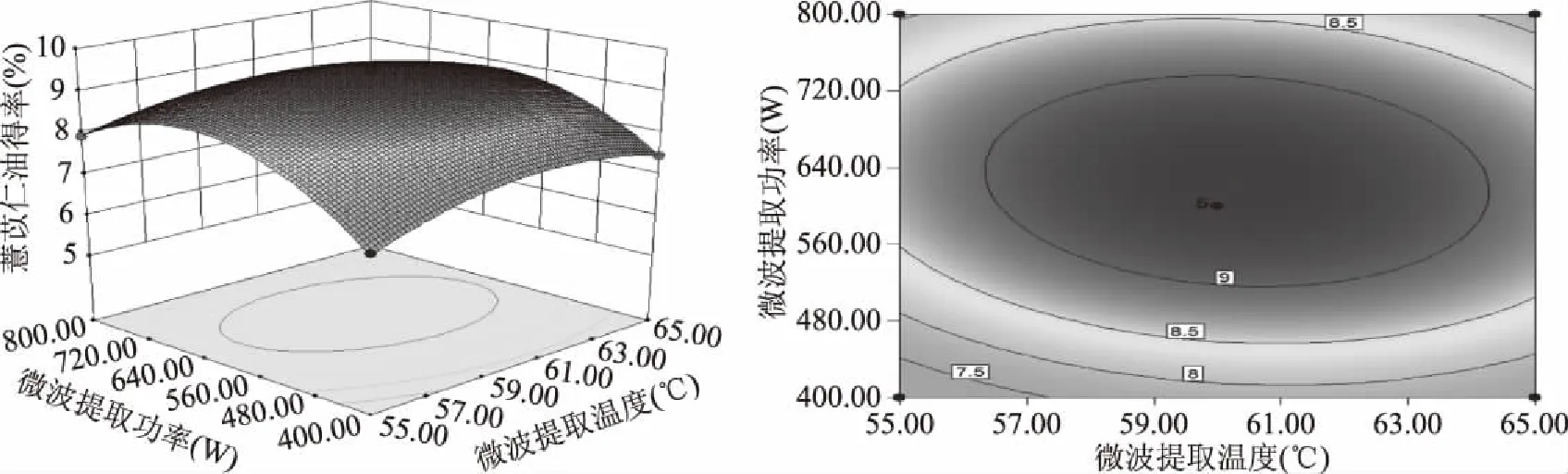

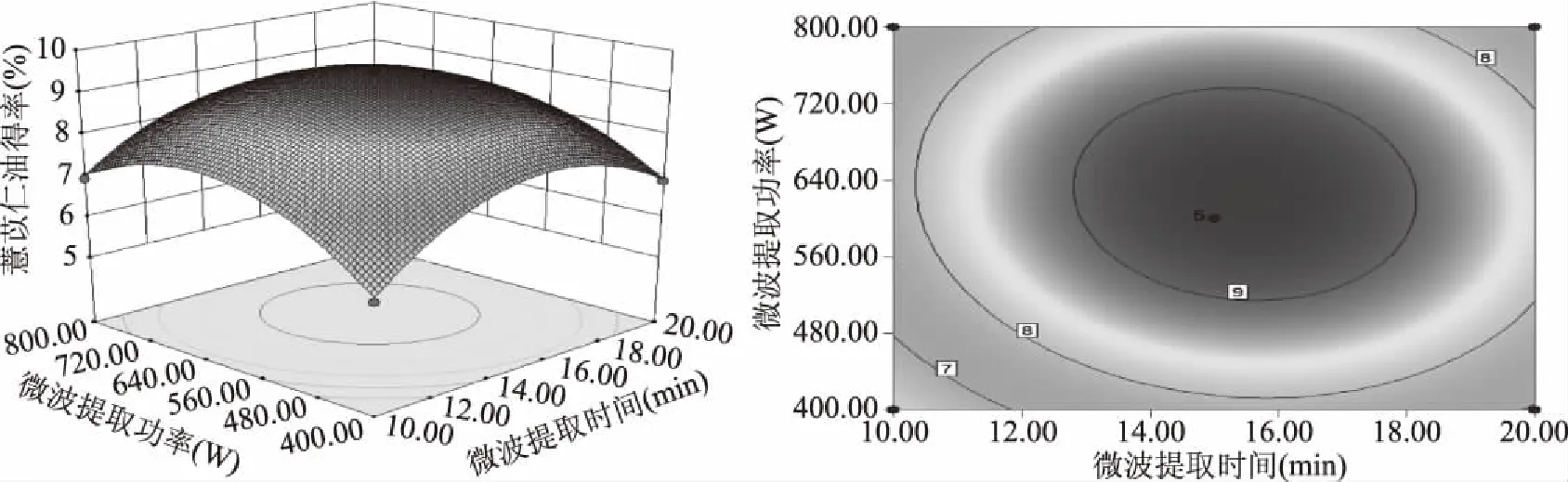

2.2.2 各因素交互作用分析 A、B、C、D四个因素之间的交互作用对薏苡仁油得率影响的响应面图和对应的等高线图如图5~图10所示,在所选的两因素范围内响应面图存在最高点,即薏苡仁油得率极值,可以通过考察响应面的形状分析各因素间交互作用对提取工艺的影响。

图5 液料比与微波提取温度的交互作用对薏苡仁油得率影响的响应面图和等高线图

图6 液料比与微波提取时间的交互作用对薏苡仁油得率影响的响应面图和等高线图

图7 液料比与微波提取功率的交互作用对薏苡仁油得率影响的响应面图和等高线图

图8 微波提取温度与微波提取时间的交互作用对薏苡仁油得率影响的响应面图和等高线图

图9 微波提取温度与微波提取功率的交互作用对薏苡仁油得率影响的响应面图和等高线图

图10 微波提取时间与微波提取功率的交互作用对薏苡仁油得率影响的响应面图和等高线图

由图5可知,微波提取温度55~65 ℃、液料比9∶1~15∶1 mL/g范围内,薏苡仁油得率先增大后减少,微波提取温度60 ℃、液料比12∶1 mL/g的附近值对薏苡仁油得率有重要影响,且等高线图呈椭圆形,说明两因素之间的交互作用显著。由图6可知,微波提取时间10~20 min、液料比9∶1~15∶1 mL/g范围内,薏苡仁油得率先增大后减少,微波提取温度15 min、液料比12∶1 mL/g的附近值对薏苡仁油得率有重要影响,但等高线图椭圆不明显,说明两因素之间的交互作用对响应值的影响不显著。由图7可知,微波提取功率400~800 W、液料比9∶1~15∶1 mL/g范围内,薏苡仁油得率先增大后减少,微波提取功率600 W、液料比12∶1 mL/g的附近值对薏苡仁油得率有重要影响,且等高线图呈椭圆形,说明两因素之间的交互作用对响应值的影响显著。由图8~图10可同分析出上述结论,与p值结果相一致。

据所建立的数学模型进行参数最优分析,得到预测最佳工艺条件:液料比12.39∶1 mL/g、微波提取温度60.14 ℃、微波提取时间15.48 min(928.8 s)、微波提取功率621.07 W,此时薏苡仁油得率可达到9.41%。考虑到实际操作条件,将工艺条件修正为微波提取温度60 ℃,微波提取时间920 s,微波提取功率621 W,此条件下薏苡仁得率为9.31%±0.10%,与预测值接近。

3 结论

本文研究了薏苡仁油微波提取的条件,通过单因素实验和响应面实验,得到最佳提取工艺为:液料比12.39∶1 mL/g,微波温度60 ℃,微波提取时间920 s,微波功率621 W。在该条件下进行验证实验,实际测得薏苡仁油得率为9.31%±0.10%,与预测值相对误差较小,得到的工艺参数具有较高的可靠度,从而也证明了用响应面实验法确定薏苡仁油提取条件的可行性。