基于Flexsim的主减速器装配线优化设计

吴 波,田 亮

(武汉理工大学 机电工程学院,湖北 武汉 430070)

随着生产力水平的提高和发展,工艺不断完善,设备不断改进,生产效率大大提高,与物料加工相比,物料的管理显得更为重要[1-2]。

大量的国内外学者对车间的生产物流进行研究,Kretschmer等[3]提出在CAD、ERP等系统中存储旧产品信息,并在新产品设计开发阶段挖掘软件中相似类型的旧产品信息估算成本。Jack等[4]运用e M-Plant 软件对化工厂这种连续型制造企业进行仿真与优化。何纯[5]使用QUEST软件绘制煤机装配车间中液压支架、采煤机与刮板机3个装配工艺进行设备建模,用代码的形式将物流路径写入QUEST软件,通过AGV小车、叉车等物流工具的利用率来评判物流的优劣并提出改进意见,卓亦君[6]用Flexsim仿真设置了3种产品合适的投产顺序,孙军艳等[7]采用Flexsim对设备布局进行优化仿真。

笔者针对某公司车间主减速器装配现状,采用Flexsim构建模型,利用仿真找出瓶颈工序。采用不同的方法解决不同的瓶颈工序,达到提高装配效率的目的。

1 主减速器装配线建模仿真

1.1 主减速器装配现状

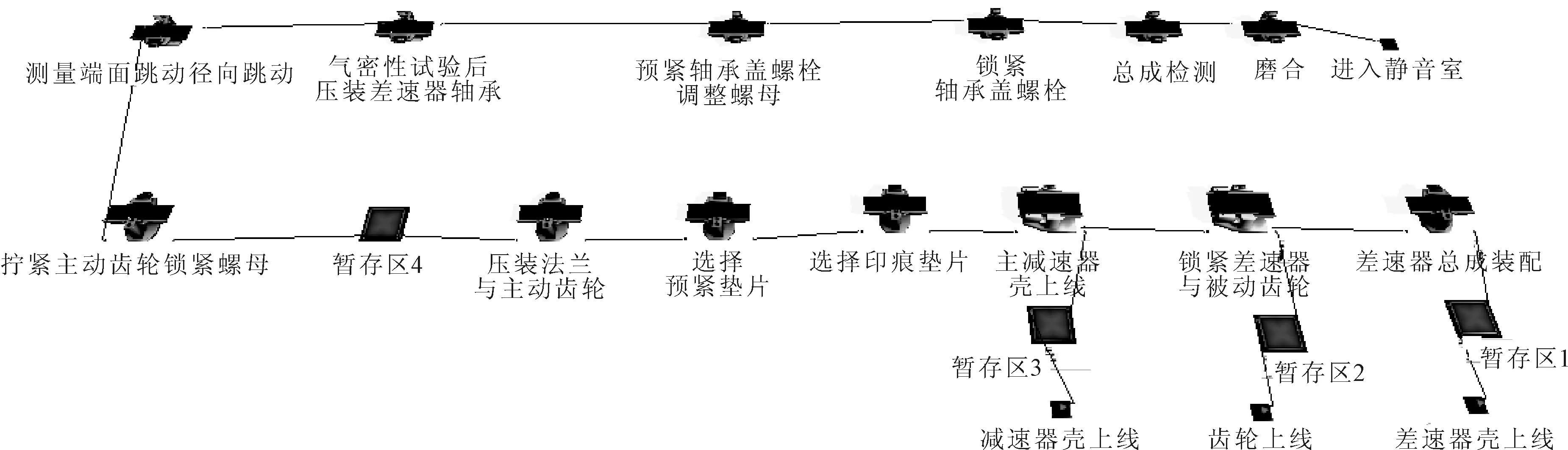

某公司主减速器装配工艺如图1所示,各个工位的加工时间如表1所示。

图1 主减速器装配工艺

装配线采用U型布置,其中选择印痕垫片与预紧垫片由一名工人完成。而测量端面跳动、径向跳动和锁紧轴承盖螺栓由机器独立完成。确定工艺与加工时间后,即可采用Flexsim进行建模和仿真。

1.2 Flexsim建模过程

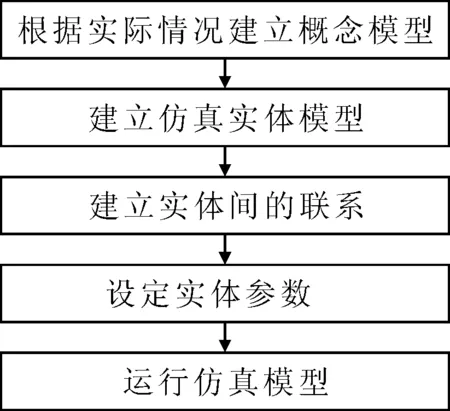

采用Flexsim建立模型步骤如图2所示[8]。建立起的Flexsim模型如图3所示。

1.3 仿真模型参数设置

由于实际生产情况较为复杂,因此对发生器、处理器等进行参数设置使其接近实际生产情况。

表1 各工位加工时间

图2 仿真模型建立流程

首先对3个发生器进行参数设置。由于装配线想采用JIT(just in time)生产方式,但是现场却缺少看板管理[9]。由于只能在差速器壳、齿轮和减速器壳即将装配完成时进行供应。一车差速器壳有4层,每层有24个;一车齿轮有18框,一框有5套;一车减速器壳有3层,一层有15个。在实际生产中,早班与中班装配时间均为210 min,公司的装配任务量每班不确定,为了充分研究装配线的生产性能,设定公司曾计划的最大装配量为460个。因此假设装配72个差速器壳时新一车的差速器壳就会上线。故差速器壳上线的时间间隔为t1=72×54 s=3 888 s,在210 min里的上线次数为4次。发生器均采用到达时间表的形式。而生产到460个产品时就要停止生产,因此在触发器的离开触发中设置终止模型(重复)运行的条件为“getinput(current)=460”。而齿轮和减速器壳上线的方式和差速器壳上线的形式类似,只用在到达次数和到达数量方向做修改。齿轮上线的时间间隔为t2=72×75 s=5 400 s,上线次数为3次,每车齿轮的数量为90;主减速器壳上线的时间间隔为t3=30×70 s=2 100 s,上线次数为6,每车的数量为45,按照该条件设置参数即可。 发生器的参数设置如表2所示。

图3 Flexsim建立的仿真模型

表2 发生器的参数设置

暂存区的参数设置。在模型中一共设置了4个暂存区,前3个暂存区是为了模拟工位旁最多能存放的产品,根据工位旁的指示牌,3个工位旁最少要放一车物料,最多能放两车物料,因此3个暂存区设置的最大容量依次设为192,180,90。而设置暂存区4是为了模拟在制品在装配线堵塞情况。根据实际生产情况,将该暂存区的最大容量设置为3。

处理器与合成器的参数设置。由于合成器要将来自发生器和上道工序的半成品装配,因此选择“合成”模式,其余大部分处理器的加工时间按照其实际装配时间设定,由于装配过程由人机互动,不能保证每个工位装配时间都准确无误,因此将这些时间设定为正态分布的形式。

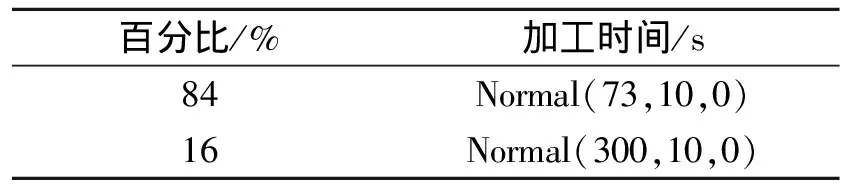

拧紧主动齿轮螺母这道工序因为在实际的装配过程中,当主动齿轮转动力矩不合格时,需要去上道工序重新选取预紧垫片并且返修,因此该处理器在设置时不能与其余的处理器一样按照正态分布来设置加工时间。在跟踪装配线装配的200台主减速器中,记录了有32台主减速器在该工位进行过返修,返修的平均时间为300 s,因此在拧紧主动齿轮锁紧螺母的加工时间设为百分比的形式,参数设置如表3所示。

表3 拧紧主齿锁紧螺母参数设置

表3中Normal(73,10,10)表示该工位加工时间满足期望是73 s,方差是10 s的正态分布。确定仿真参数设置无误后,运行仿真模型并分析仿真结果。

1.4 仿真结果分析

按照一班210 min的时间运行仿真模型,即运行到12 600 s停止模型运行,并用EXCEL导出仿真后的数据。按照工艺的顺序罗列各个工位的加工时间、空闲时间与阻塞时间,并列出工位在仿真中的实体属性,最后导出所有处理器与合成器的加工率、空闲率与阻塞率并制成柱状图,如图4所示。

图4 各工位加工率、阻塞率、空闲率

从图4可以看出,差减速器壳上线的发生器发生了堵塞,差速器壳上线堵塞时间为4 800 s,而减速器壳上线堵塞时间则接近2 h。但是物流人员不会等待,只会更频繁观察工位加工状况,造成了人工物流任务繁重。

对处理器的分析主要是找出瓶颈工序,由于瓶颈工序会造成上道工序的空闲以及下道工序的阻塞,因此要首先找到空闲率高和阻塞率高的工位。从图4可以看出,前3道工位的加工率都不高,并且堵塞状况比较严重。拧紧主动齿轮锁紧螺母的前道工位阻塞时间长,而后道工位的空闲率高。而值得注意的是调整螺母这道工序的加工率比总成检测工序的加工率高出很多,因此在这道工位存在明显的不平衡。

综上所述,对装配线改善的重点会放在前面3道与发生器相连的工位,拧紧主动齿轮锁紧螺母工序以及预紧轴承盖,调整调整螺母这5道工序上。

1.5 瓶颈工序分析

找到瓶颈工序后,需要对瓶颈工序产生的原因进行分析,采用“5W1H”的方法来分析问题。对于前面3道工序,结合对处理器的分析,是上料时间和上料量与这3个工位的装配时间比例关系较差,造成堆料、堵塞以及物流任务重的现象。对于拧紧主动齿轮锁紧螺母,由于存在返修的程序,破坏了前道工序的装配节奏。而调整调整螺母由手动装配,且装配时间远远大于后面两道工序的时间,故造成后面两道工序很长的空闲时间。

2 主减速器装配线改善与仿真

2.1 装配线结构改进

前3道工序的瓶颈是由于物流供应造成的。而对拧紧锁紧螺母和调整调整螺母的工序,采用工业工程中“ECRS”的改善方法对工位和生产线的设计进行调整[10]。改善后主减速器装配线的仿真模型如图5所示。

改善后的仿真模型中,在拧紧主动齿轮锁紧螺母和预紧垫片间加了一个返修区构成的回路,并且两个工人共同完成调整调整螺母、锁紧轴承盖螺栓和总成检测的工作,其参数如表4与表5所示 。

图5 改善后的仿真模型

表4 主动齿轮锁紧螺母处理器参数设置

表5 加工1、加工2处理器参数设置

2.2 上料时间与上料量的改善

对上料时间和上料量的调整,采用matlab进行优化计算,首先给出上料时间与上料量的目标函数与约束条件。

定义变量为:

q=(q1,q2,q3,q4,q5,q6,q7,q8,q9,q10)

其中q1,q2,q3分别为差速器壳上线的供货次数、每次供货的数量以及供货时间间隔。同理,q4,q5,q6代表齿轮上线的3个参数,而q7,q8,q9为减速器壳上线的3个参数。q10为总的供货时间。

目标函数为:

maxQ=q1×q2

约束条件为:

q1×q3-q10≤0

(1)

q4×q6-q10≤0

(2)

q7×q9-q10≤0

(3)

0≤q10≤12 600

(4)

2×54×q2-q3≥0

(5)

2×75×q5-q6≥0

(6)

2×70×q8-q9≥0

(7)

q1×q2-q4×q5=0

(8)

q4×q5-q7×q8=0

(9)

0≤q2≤90

(10)

0≤q5≤90

(11)

0≤q8≤90

(12)

40×q1×q2≤12 600

(13)

q2>q5

(14)

q2>q8

(15)

式(1)~式(3)表示差速器减速器壳及齿轮的供货时间小于物流时间。式(4)代表物流不能超过总的装配时间。式(5)~式(7)说明加工完两车物料之前必须提供一车物料。式(8)~式 (9)表示期望在供货时间内3个工位能提供等量的货物。式(10)~式(12)表示每车货物不得为0且不大于90。式(13)是由于装配线的最大节拍是40 s,因此总装配时间不能超过一班的时间。式(14)和式(15)是因为差速器壳装配时间比齿轮与减速器壳的短,故要求每车差速器壳的数量比减速器壳与齿轮的数量多。

目标函数与式(8)和式(9)结合起来,则是期望尽可能多地提供差速器壳、齿轮与减速器壳的数量。

将约束条件与目标函数输入matlab中,进行非线性规划的运算,优化结果如表6所示。

表6 优化结果

从matlab中求得的解不是整数,对其进行取整并输入发生器中,新的发生器参数设置如表7所示,设置完成后运行新的仿真模型。

表7 新的发生器参数设置

2.3 改善后的仿真结果分析

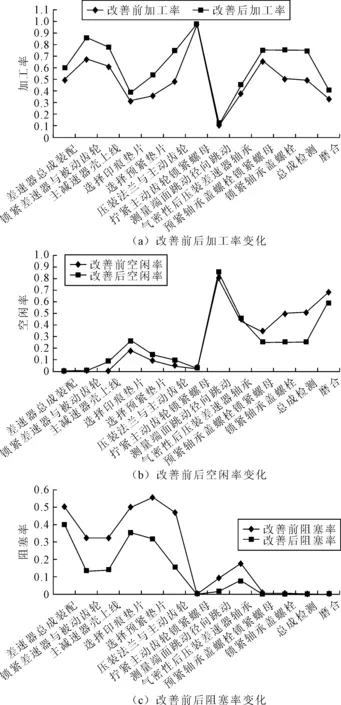

采取与之前同样的操作,运行新的仿真模型12 600 s,用EXCEL导出仿真后的数据并制作所有处理器与合成器改善前后加工率、阻塞率和空闲率的折线图进行比较,如图6所示。

图6 改善前后各工位加工率、阻塞率、空闲率变化

对瓶颈工位进行分析,从图6(a)可知,所有工位的加工率有了不同程度的上升,前3道工位的加工率都提升到了60%以上。从图6(b)和图6(c)可知,它们阻塞率变低,空闲率变高,加工更加平衡。

通过增加返修区,压装主动齿轮及法兰盘的加工功率提高了20%,阻塞率下降明显,之前高达50%的阻塞率降低了20%。同时,选择垫片的阻塞率也有不同程度降低。

最后,通过合并的3道工位,加工率均提高到了70%以上,且之前空闲率高的问题得到了解决,空闲率从50%降低到了30%。

由此可见经过上料模式以及对生产线结构的调整,对瓶颈工位的改善效果明显。

2.4 装配线总体改善结果

在仿真中,通过点击暂存区4来观察暂存区在整个仿真过程中的仿真参数。改善前后,暂存区4的仿真参数如表8所示。

表8 暂存区4改善前后仿真结果

从表8可知,通过暂存区4的在制品数量变多,即产量增加,但是停留的时间较于之前减少了47%。从而证明,通过设置返修线体,使在制品在生产线上的停滞情况得到改善。

对于总装配量的研究,可通过观察吸收器的仿真参数。吸收器吸收量如表9所示。

表9 改善前后吸收器吸收量

从表9可知,新的仿真模型最终装配了131个主减速器,较之前的装配值,相等的时间内,装配效率提高了28%。

从总体来看,通过对瓶颈工位的改善,不仅各个工位的加工率得到了提高,整个装配系统的产能以及在制品在装配线上的生产物流效率都得到了提高。

3 结论

针对某公司的主减速器装配线现有的装配工作中出现的问题,利用Flexsim物流仿真软件找出装配线上的瓶颈工序。采用matlab对上料时间和上料量进行优化,采用工业工程的理论方法对生产线出现的问题进行改进。经过调整,对新的生产线进行仿真并对比分析,仿真结果表明,通过优化,不仅提高了装配效率,也减少了物料堆料造成堵塞的情况,使装配线的产量得到了提高。