某自动武器击锤疲劳寿命仿真分析方法

苑大威,沙金龙,李 鸽

(1.瞬态冲击技术重点实验室,北京 102202;2.中国兵器工业第208研究所,北京 102202)

疲劳破坏是自动武器零部件主要的失效形式,据统计约有50%~90%的结构破坏属于疲劳破坏,材料的疲劳是一个十分复杂的问题[1-2],因为影响材料疲劳寿命的因素很多,引起疲劳失效的循环载荷的峰值往往远小于根据静力分析估算出来的“安全载荷”,目前还无法很好地从数学上给予定量描述,因此也就无法对结构或机械的疲劳寿命作出精确的分析[3-4]。樊荣、李魁武、刘勤等利用仿真软件从载荷的角度进行了疲劳寿命分析,但没有考虑影响疲劳寿命的其他因素,没有结合断裂件的状态进行更加准确的分析[5-7]。

笔者针对某自动武器寿命试验中击锤的疲劳断裂问题,通过分析击锤断口形貌查找裂纹源,然后通过仿真调试表面敏感系数,使仿真结果与实际断裂次数基本一致,在此基础上预测出其他两种改进方案的疲劳寿命,最终预测出击锤的疲劳寿命。该方法可以用于指导自动武器零部件结构优化设计,达到提高自动武器零部件寿命的目的,比现有仅考虑材料特性的经验公式预测方法更加实用。

1 断裂件失效分析

通过分析失效件断口形貌,获得失效件的断裂类型、裂纹源、应力类型、应力方向、应力大小趋势,用以指导应力应变仿真结果。

以某自动武器击锤为例,寿命试验4 200发时击锤断裂,为典型的低周疲劳问题。对击锤断裂位置进行分析,通过宏观断口观察,发现存在疲劳弧线,疲劳弧线法线方向为裂纹源,即裂纹源处承受较大的拉应力,如图1所示。

2 应力应变仿真分析

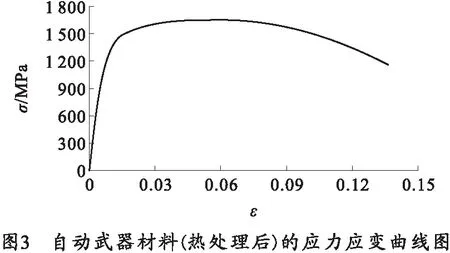

应力应变仿真结果是疲劳寿命分析基础数据,直接影响疲劳寿命的准确度。现有的GJB 2720—1996 轻武器用结构钢钢棒规范中的材料参数是钢棒的参数,加工成具体零部件后还要经过热处理达到规定的硬度才能使用,此时材料的力学性能已经发生变化。为了保证仿真输入的准确,首先将击锤用钢棒材料30CrMnMoTiA加工成标准试验件并热处理,保证硬度与实际零件硬度一致,再进行静态拉伸试验获得应力应变曲线,如图2、3所示。

进而基于ABAQUS软件对击锤的应力应变进行仿真分析,击锤断裂位置在一个自动机运动周期承受3次拉应力,即击锤打击击针、机框后坐带动击锤和击锤撞击发射机盒3种工况。经仿真分析,机框后坐带动击锤时最大主应力最大,如图4所示,远大于其他两种工况,而且与断口分析结果一致,故将该工况作为疲劳寿命仿真的主要工况,该工况击锤最大主应力曲线如图5所示。

3 自动武器零部件疲劳寿命分析

按照疲劳机理将影响自动武器零部件疲劳寿命的因素从三方面进行研究。

3.1 应力

应力幅和平均应力直接影响自动武器零部件的疲劳寿命,疲劳寿命仿真建模过程通过提取强度仿真结果中的最大主应力/应变,导入疲劳分析软件。

由于应力与应变间存在一定的关系,只要知道局部应变,就可以确定局部应力,因此决定疲劳强度和寿命的是应变集中处的最大局部应变。用局部应力应变法来求解,采用应变-寿命曲线。

基于Manson-Coffin公式,应变-寿命曲线可写为[8]

(1)

式(1)中参数可通过疲劳试验获取,然后作为Designlife疲劳仿真软件中的输入参数。

目前,分析构件局部应力-应变的方法中,Neuber法的应用最为广泛,表达式为

(2)

式中:Kt为理论应力集中系数;ΔS、Δe分别为名义应力和名义应变;Δσ、Δε分别为应力集中处的局部应力和局部应变。

大量实验表明,用Neuber法估算构件疲劳寿命偏于保守。Topper在应用Neuber公式进行交变载荷下缺口试件的疲劳寿命分析时,采用疲劳缺口系数Kf代替Kt,得到修正Neuber法[9],即:

ΔσΔε=Kf2(ΔS)2/E.

(3)

修正Neuber法与实验数据吻合性较好,同时计算中参数量要求较少。故仿真中采用修正的Neuber法求解。

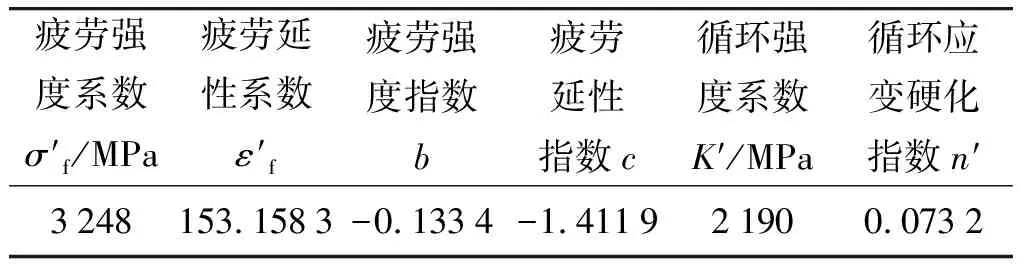

3.2 热处理

热处理也会影响疲劳寿命。本文的疲劳寿命仿真方法通过试验获取该材料的应变-寿命曲线,加工试验件并热处理到击锤实际硬度,循环次数最小值控制在1 000次以下,最大值控制在50 000次以上(大于自动武器寿命),应变比为-1,加载波形为三角波,获得30CrMnMoTiA低周疲劳循环特征参数如表2所示。疲劳试验如图6所示。

表2 30CrMnMoTiA低周疲劳循环特征参数

3.3 零部件的表面状态

零部件的表面状态对其疲劳强度有着显著的影响,用表面敏感系数β来描述。β定义为某种表面状态下的疲劳强度与标准光滑试验件的疲劳强度的比值。

材料的疲劳曲线是由标准光滑试件得到的,用此数据估算零部件的疲劳强度或疲劳寿命时,需作表面敏感系数的修正。

表面状态主要包含表面加工粗糙度β1、表层组织结构β2和表层应力状态β3,疲劳表面敏感系数β是表征零部件疲劳寿命降低程度的参量:

β=β1β2β3.

(4)

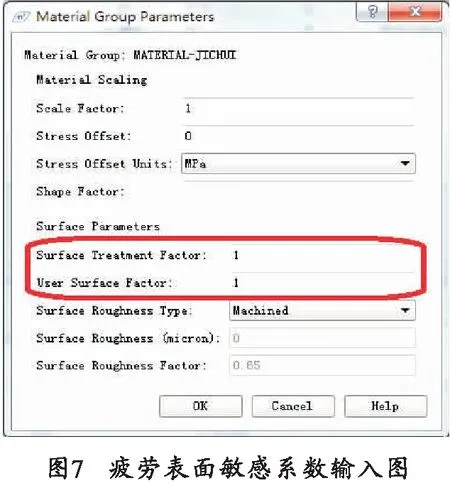

疲劳表面敏感系数β在结构抗疲劳设计中经常被使用,一般认为零部件在某种表面状态下的疲劳寿命与标准光滑状态下的疲劳寿命呈线性关系,β即为线性的斜率,该系数在Designlife仿真软件中输入,如图7所示。

4 疲劳寿命仿真预测

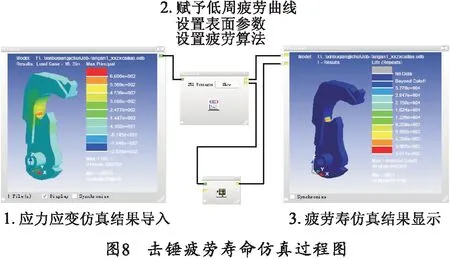

具体疲劳仿真过程如图8所示,仿真使用Designlife软件,导入ABAQUS软件仿真结果中的最大主应力/应变,添加通过试验获取的热处理后30CrMnMoTiA低周疲劳循环特征参数,设置加工方式为机加,调整表面敏感系数,使仿真结果与实际断裂次数一致。

为满足击锤使用寿命,分别进行了两种方案的结构改进措施。

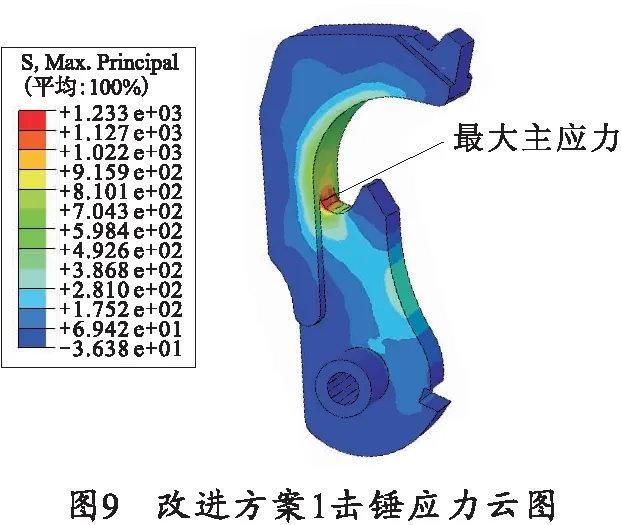

改进方案1,为了提高疲劳寿命,结构改进措施是将原击锤断裂处尺寸加厚。采用同样的工况仿真分析,获得最大主应力云图如图9所示。

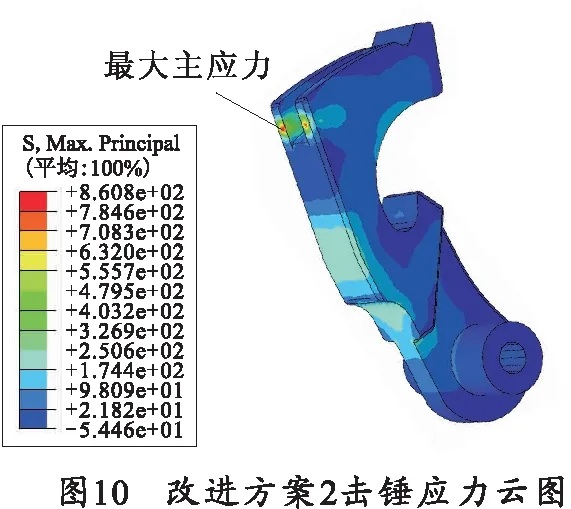

改进方案2,为了减小应力集中,结构改进措施是改变击锤碰撞面角度。采用同样的工况仿真分析,获得最大主应力云图如图10所示。

采用与原方案相同的疲劳曲线、算法及表面参数设置,仿真预测改进方案1击锤的疲劳寿命,得到此方案中击锤的疲劳寿命预测结果为11 600次,但击锤在寿命试验11 000发时出现裂纹。用相同方法预测改进方案2,预测结果满足寿命要求,在后续试验中击锤也没有发生断裂,如表3所示。

表3 各方案击锤疲劳寿命分析结果表

5 结束语

虽然疲劳问题与疲劳预测十分复杂,影响因素很多,但是对于自动武器的具体零部件来说,加工方式、热处理、粗糙度、使用环境等影响疲劳的因素往往是统一的、不变的,在此基础上重点分析具体受力工况可以较准确地预测出该零部件的疲劳寿命。

该击锤疲劳寿命仿真分析方法可用于各类自动武器零部件疲劳寿命预测,尤其针对研制过程中的断裂失效件,快速预测改进结构的疲劳寿命,使自动武器零部件满足寿命指标,可为自动武器零部件设计提供技术途径,可在自动武器领域推广应用。