一种内置旋流叶片的旋风分离器性能数值研究

杨昌智 刘倩 施周

摘 要:提出了一种新的高效旋风分离器构造,在传统分离器的内外涡旋交界面上添加一组与气流旋转方向相同的旋流叶片,来阻挡含尘气流中的颗粒进入内涡旋区. 基于计算流体力学(CFD),采用雷诺应力模型和离散相的随机轨道模型来计算分离器的气固两相流,并用试验数据验证了计算模型的正确性;通过数值计算分析、比较了添加旋流叶片前后的分离器性能,对旋流叶片进行了性能优化. 结果显示,与传统分离器相比,添加旋流叶片能够使分割粒径减小60%~70%,有效地提高了分离效率,而压降仅增加19.3%,且旋流叶片对于小粒径、小密度颗粒的分离效率提升更为显著.

关键词:旋风分离器;CFD;旋流叶片;效率提升

中图分类号:TQ 051.8 文獻标志码:A

Abstract: This paper presented a new efficient cyclone separator, which can block the particles moving to the inner vortex. The new cyclone separator was obtained by setting a group of swirling blades with the same direction as the rotating direction of the air flow in the internal and external vortex interface of the traditional separator. The Reynolds model and discrete phase model were selected to simulate the gas-solid two-phase flow, and the discrete random walk model was used to study the turbulent dispersion of particles. The accuracy of the numerical simulation was verified by comparing with the experimental data. The performance between the traditional cyclone and new efficient cyclone was compared by numerical simulation. Moreover, the optimization of the swirling blades was performed. The results show that, compared with the traditional cyclone, adding the swirling blades effectively improves the separation efficiency, which can decrease the cut-off size by 60%~70% and increase the pressure drop by 19.3% only. Further, the effect of swirling blades on the separation efficiency of small particle size and low density particles was more significant.

Key words: cyclone separator;CFD;swirling blades;efficiency improvement

旋风分离器作为一种重要的气固分离设备,广泛应用于石油化工、煤炭发电和环境保护等行业. 为了提高旋风分离器的性能,许多学者开展了在分离器中加入额外部件的研究工作. 如Ray等[1-2]设计了一种从旋风分离器顶部排气管抽气的结构,测试结果显示,可使5 μm以下的颗粒逃逸减少35%以上. Chmielniak等[3-4]在旋风分离器内加入了动态转子,进行了理论与试验研究,得到对应的分离效率与压降. Li等[5-6]提出一种设置了入口导流叶片的新的排气管结构,能够减小压降,提高颗粒捕集效率. Pei等[7]在传统Lapple旋风除尘器的排气管内插入十字形叶片,使分离器压降下降16.4%. 陈海焱[8]将旋风分离器的排气管改为旋转涡轮,用电机带动涡轮,做成一种最简单的动态旋风分离器. 潘传九等[9]在旋风分离器内加设螺旋导流装置,使得1~5 μm颗粒的捕集效率>25%. 由于颗粒最终都是从排气管逃逸,降低排气管逃逸的颗粒数目是提高旋风分离器效率最有效的措施,因此本文提出在旋风分离器的排气管下方、内外涡旋交界面处沿气体旋转的方向设置一组旋流叶片,阻挡颗粒进入内涡旋区,从而提高旋风分离器的效率.

1 旋流叶片的设置

在旋风分离器的气流运动中,由于内外涡旋区存在压力差,外旋气流在旋转过程中会不断进入内涡旋区,外旋气流中的颗粒会直接被卷入内涡旋. 而在内涡旋区,切向速度随筒体半径的减小而减小,颗粒所受离心力也越来越小,因此颗粒一旦被卷入内涡旋,被分离出来的可能性就微乎其微了.

因此在内外涡旋分界面处(0.55De ~0.65De)[10],设置一组与气流旋转方向相同的旋流叶片,如图1所示. 图中β为叶片螺旋角,ho为叶片高度. 在含尘气流从外涡旋区不断向内作螺旋运动的过程中,气体可绕流通过旋流叶片进入内涡旋区,含尘气体中的颗粒将会与旋流叶片发生碰撞,损失动量而从气流中分离,或者发生碰撞后粒子的速度大小和方向发生变化再度进入外涡旋,由此增加了粒子向心运动的难度,可有效阻挡粒子进入内涡旋,从而提高旋风分离器的效率;且内外涡旋交界面上,粒子所受离心力最大,损失部分动量的粒子更易被甩向器壁滑落至排灰口.

2 旋风分离器性能的数值模拟

2.1 物理模型与网格划分

为了检验数值模拟方法的正确性,先对一基础分离器进行模拟,选用一传统的未设置旋流叶片的典型Stairmand旋风分离器[11]作为该基础分离器,如图2所示,分离器尺寸见表1. 网格划分采用ICEM CFD16.0软件,采用结构网格与非结构网格耦合来提高计算精度,网格数目约为180万.

2.2 数值计算模型

2.2.1 气相场

2.2.1.1 连续相计算模型

旋风分离器的内部流场相当复杂,对于旋风分离器的CFD模拟计算,常用的有3种湍流模型:标准k-ε模型、RNG k-ε模型、雷诺应力模型(RSM),与其他两种计算模型相比,RSM模型抛弃了涡黏性假设[12-14],完全求解雷诺应力的微分輸运方程,并考虑了壁面对雷诺应力分布的影响,对于复杂流动有更准确的预测,因此本文选用RSM模型. 考虑到旋风分离器内的强旋转流,流场控制方程的离散格式采用QUICK格式,并采用PRESTO!格式的压力差补格式,压力与速度的耦合采用SIMPLEC[15]算法.

2.2.1.2 边界条件

旋风分离器的入口设置为速度入口(velocity-inlet),气体密度ρ=1.225 kg/m3,动力黏度μ=1.789 4 ×10-5 Pa·s,入口风速为15 m/s,湍流强度为4%,水力半径为0.058 57 m;排气管出口设置为outflow,排灰口、固体壁面设置为wall,壁面采用无滑移边界条件.

2.2.2 颗粒相

2.2.2.1 颗粒的计算模型

本文中颗粒的体积分数小于10%,采用拉格朗日离散相模型(DPM)[16],遵循欧拉-拉格朗日方法. 颗粒的作用力平衡方程如式(1)~(3)所示,其中FD(u-up)、FG、FX分别为曳力、重力和附加质量力.

式中:u为流体相速度;up为颗粒速度;μ为流体动力黏度;ρ为流体密度;ρp为颗粒密度;dp为颗粒直径;Re为相对雷诺数;曳力系数CD可采用如下表达式:

对于球形颗粒,在一定的雷诺数范围内,式中的a1、a2、a3为常数[17].

2.2.2.2 颗粒的轨道模型

旋风分离器内的气固两相流动非常复杂,因此在对旋风分离器的分离效率进行数值计算时,采用考虑湍流脉动的随机轨道模型[18]. 由于当颗粒粒径较小、浓度很小时,颗粒相的运动对气相场产生的影响十分微弱[19-20],因此本文采用非相间耦合的随机轨道模型,通过对颗粒的轨迹追踪来计算旋风分离器的分离效率.

2.2.2.3 颗粒释放方式

颗粒释放方式采用面射流源,面射流源设置在入口,并在入口平面上按面积均匀分布. 颗粒的初始速度与气体入口速度相同,并假定颗粒运动过程中无旋转,无相互碰撞.

2.2.2.4 边界条件设置旋风分离器的底部排灰口设为trap,出口面设为escape,其他壁面均为reflect.

2.3 数值计算的验证

为了保证数值模拟的正确性,将基础分离器的数值计算结果和已有的试验数据[21]进行比较. 通过CFD计算得到不同入口风速下对应的基础分离器的压降,与试验数据进行对比,如图3所示,数值计算与试验数据较为吻合,平均相对偏差为7%,说明本文采用的RSM模型能够较好地模拟旋风分离器内的流场.

在入口风速为15 m/s时,向基础分离器注入密度为2 000 kg/m3的颗粒,通过离散相的随机轨道模型进行粒子追踪,将得到的分级效率与试验[21]进行对比,如图4所示.

在上述工况下,试验和数值计算得到的分割粒径分别为2.5 μm和2.2 μm;在小于2.5 μm的粒径范围内,数值计算与试验数据非常贴合,当粒径大于3 μm时,数值计算得到的分级效率整体高于试验数据,这一偏差可能是由于在数值计算中假设壁面水力光滑,且没有考虑颗粒之间的碰撞. 总体来讲,通过离散相的随机轨道模型计算得到的分离效率较为可信,尤其是对粒径小于2.5 μm的颗粒的分离效率预测非常准确. 通过以上与既有试验结果的对比,说明本文所采用的数值模拟方法是正确可行的.

3 新型旋风分离器性能数值模拟结果

为了比较添加旋流叶片前后的分离器性能,对添加旋流叶片的新型旋风分离器进行数值计算. 但旋流叶片的螺旋角β和高度系数γ的取值有很多种组合,为了验证添加旋流叶片对分离器性能的提升作用,随机选择螺旋角β = 45°,高度系数γ = 0.28的取值组合;按照本文第一节的方法,在上述基础分离器的内外涡旋区分界面处增设一组螺旋角β = 45°,高度系数γ = 0.28的旋流叶片,构造新型的旋流叶片分离器,其中γ为叶片高度ho与排气管距锥体底部高度Ho的比值. 将旋流叶片当作壁面处理,采用与上述相同的数值模拟方法对旋流叶片分离器的性能进行模拟研究,模拟结果如下所述.

3.1 气相场旋风分离器的分离效率和压降是最重要的两个性能指标,而切向速度是决定气流速度大小的最重要速度分量,也是决定气流中颗粒离心力大小的主要因素,因此本文通过分析基础分离器和旋流叶片分离器的切向速度和静压分布变化来说明旋流叶片对分离器气相场的影响. 以排灰口底面中心为坐标原点(如图2所示),分别在基础分离器和旋流叶片分离器上截取y=0平面,并在y=0的面上截取z=500 mm,z=600 mm. 图5所示为y=0截面的切向速度云图对比,二者的切向速度分布都呈现了良好的对称性,旋流叶片分离器的外涡旋区的切向速度整体高于基础分离器,且在旋流叶片附近,切向速度的增幅最大. 图6所示为旋流叶片分离器在z=600 mm平面上的速度矢量图,由于叶片的阻挡作用,气流绕流进入内涡旋区,而后在内涡旋区继续做旋流运动,旋转方向与外涡旋方向相同;如图7所示,气体发生绕流时,在叶片处切向速度为0,开始做旋流运动后,切向速度先随半径的减小而增大,而后随半径的减小而减小,可以认为在优化模型的内涡旋区,也存在一个类似的“内外涡旋交界面”.

图8所示为基础分离器和旋流叶片分离器在y=0截面的静压云图对比,旋风分离器中的强旋流运动使得静压随半径的减小而急剧降低,中心位置存在真空区. 旋流叶片分离器中心位置形成的真空区域较大,这主要是因为在内涡旋区,旋流叶片分离器的切向速度低于基础分离器;且添加旋流叶片后,分离器内涡旋区的气相旋流强度较小,切向速度变化小,静压变化非常平缓,如图9所示.

3.2 颗粒相

在气相场中加入颗粒相,颗粒入口速度与气流入口速度相同,为15 m/s,在基础分离器和旋流叶片分离器中分别注入密度2 000 kg/m3的颗粒,通过随机轨道模型进行追踪,得到添加旋流叶片前后,单个粒子的运动轨迹,如图10所示(图中迹线的颜色表示粒子在分离器中停留的时间). 未添加旋流叶片时,粒子进入分离器后,先外旋向下,而后向上旋转进入内涡旋从排气管逃逸;添加旋流叶片后,在粒子朝着排气管的方向上旋时,旋流叶片阻止了其进入内涡旋,使粒子再度进入外涡旋,继续向下旋转,直至到达排尘口被捕集.通过离散相的随机轨道计算得到不同密度、不同粒径对应的分级效率,如图11所示. 旋流叶片对粒径在3 μm以下的颗粒的分级效率有显著的提升,其性能变化见表2. 添加旋流叶片后,使分割粒径减小了45%,有效提升了分离效率,而旋风分离器的压降只增大了10%.

4 旋流叶片的优化

模拟计算叶片螺旋角β和高度系数γ的变化对旋风分离器性能的影响,对旋流叶片的尺寸进行优化,β分别取30°和45°时改变γ的取值,见表3.

在入口速度为15 m/s,追踪颗粒密度为2 000 kg/m3的工况下,使高度系数γ不变,改变旋流叶片的螺旋角,发现分离器压降变化非常小,如图12所示. 在螺旋角分别为45°和30°时,得到分离器压降的最大差异仅为2%. 图13所示为高度系数γ在不同取值下,螺旋角分别为45°和30°时的分级效率,由图可知,β=45°时的分级效率整体较高,与β=30°时的分级效率最大差异为9%.

4.2 高度系数γ

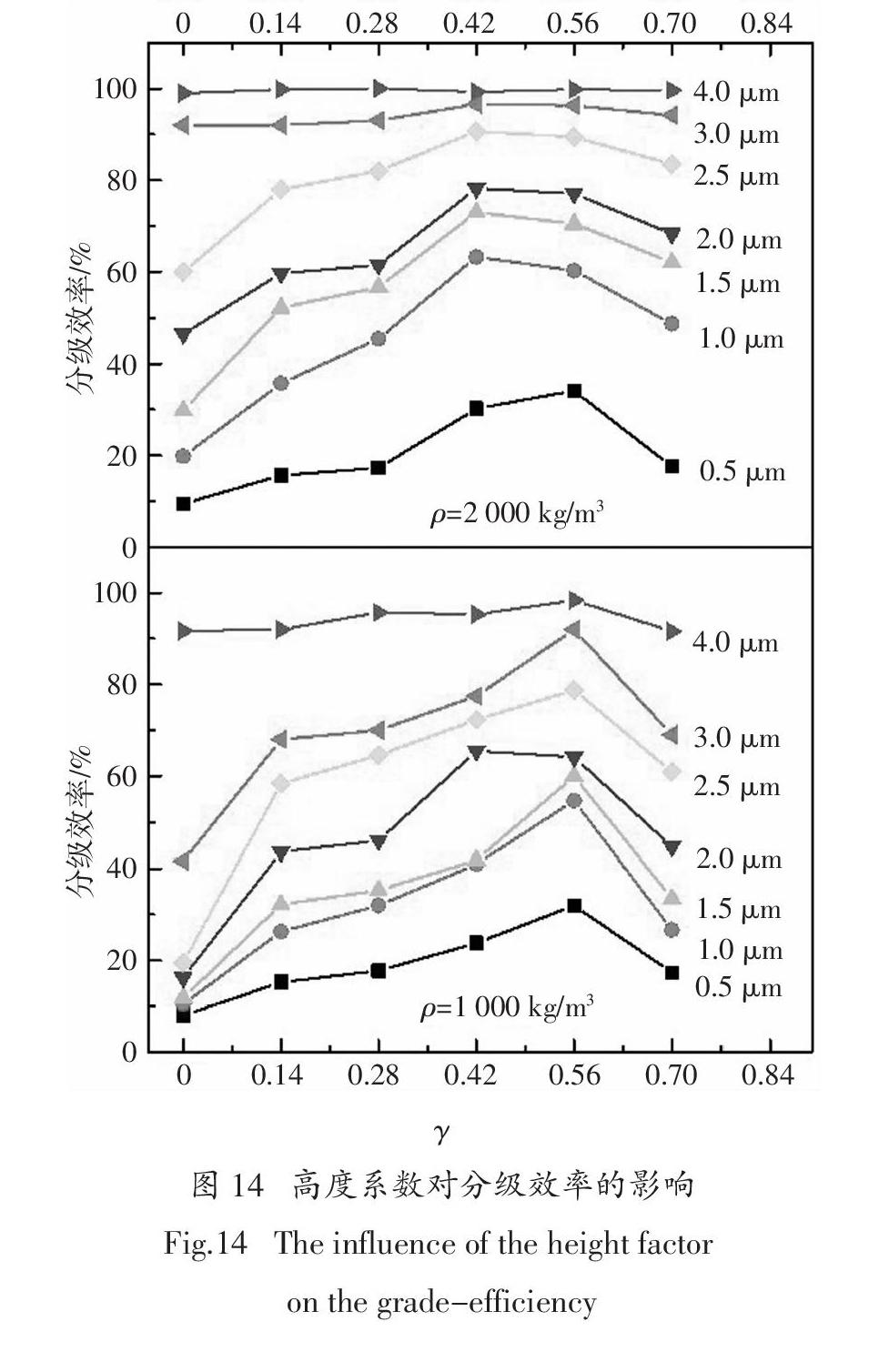

如图12所示,随着高度系数γ的增加,分离器的压降先上升后下降,峰值出现在γ=0.56处. 在旋风分离器入口风速为15 m/s的工况下,分别注入密度为1 000 kg/m3和2 000 kg/m3的颗粒,在旋流叶片螺旋角β=45°时,观察高度系数γ的变化对分离器分级效率的影响. 如图14所示,随着γ的增加,分离器的分级效率均呈现先上升后下降的趋势. 观察不同粒径对应的分级效率,发现当γ的取值在0.42~0.56之间时,分离器的分级效率整体较高.

对比入射颗粒密度分别为1 000 kg/m3和2 000 kg/m3时不同粒径下的分级效率发现:与未添加旋流叶片的基础分离器相比(γ=0),当ρ=2 000 kg/m3时,粒径在1~2.5 μm的粒子的分离效率增值的最大值 Δηmax 可达30%~40%;当ρ=1 000 kg/m3时,粒径在1~3 μm的粒子的分离效率增值的最大值Δηmax 可达40%~50%.

式中:Δηmax为每一粒径对应的分离效率增值的最大值;ηmax为添加γ值不同的旋流叶片后,该粒径下分离效率的最大值;ηγ=0为各粒径下,未添加旋流叶片时的分离效率.

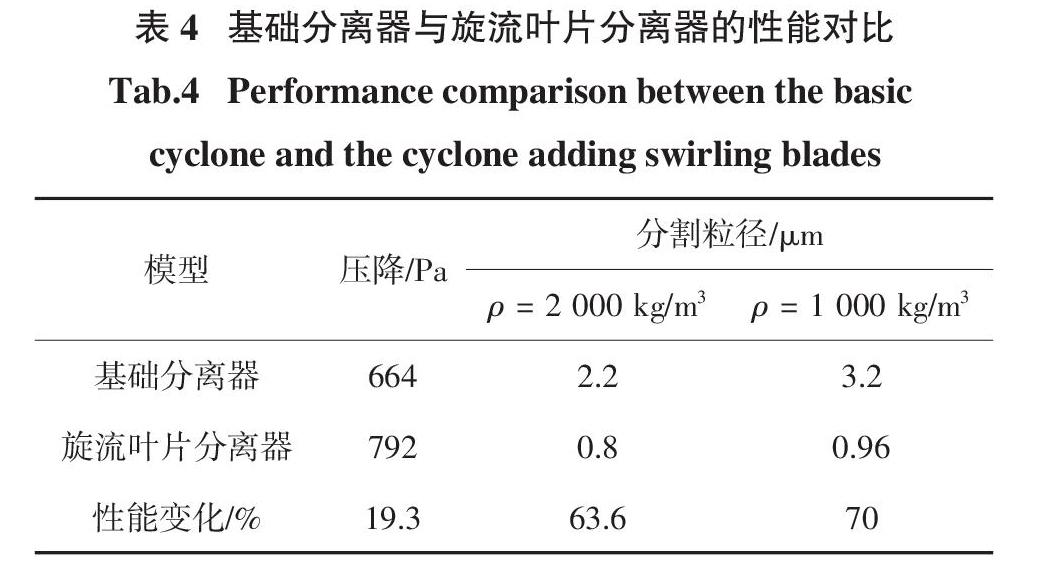

由以上分析可知,叶片的螺旋角对分离器性能影响很小,而高度系数对分离器的压降和分离效率都有着显著的影响. 当旋流叶片的螺旋角为45°,高度系数为0.56时,旋风分离器的整体性能较优. 如表4所示,与基础分离器相比,添加经过优化的旋流叶片使分离器的分割粒径减小了60%~70%,有效提高了分离效率,而分离器压降仅增加了19.3%.

5 结 论

为了提高旋风分离器的分离效率,本文提出了一种内置旋流叶片的高效旋风分离器. 采用RSM模型和离散相的随机轨道模型来模拟分离器内的气相和颗粒相流动,并通过试验数据对计算模型进行了验证. 通过数值模拟,进行了添加旋流叶片前后分离器的性能计算和叶片优化,在分离器入口风速为15 m/s,入射颗粒密度为1 000 kg/m3和2 000 kg/m3的工况下,主要得出了以下结论:

1)在旋风分离器内外涡旋交界面上设置与气流旋转方向相同的旋流叶片,含尘气流中的颗粒会与叶片发生碰撞,改变运动方向并损失部分动量,可有效阻挡颗粒进入内涡旋,从而提高分离效率.

2)添加旋流叶片后,外涡旋区气流的切向速度整体提高,有利于提高分离器的分离效率;内涡旋区的切向速度减小,且速度分布沿径向变化较小;内涡旋区旋流强度减弱,压力变化平缓.

3)旋流叶片的螺旋角对分离器性能影响較小,高度系数对分离性能影响显著. 随着高度系数的增大,分离器的压降和分级效率均呈现先增大后减小的趋势,当相对高度为0.4~0.6时,分离效率较高.

4)通过对旋流叶片的优化,可使分离器的分割粒径减小60%~70%,而压降仅增大19%.

5)旋流叶片对于粒径在1~3 μm的小密度颗粒的分离效率提升更为显著;且颗粒密度为1 000 kg/m3、粒径在1~3 μm的粒子的分离效率增值的最大值Δηmax 可达40%~50%.基于以上理论研究结果,将进一步开展内置旋流叶片的高效旋风分离器性能的试验研究.

参考文献

[1] RAY M B,LUNING P E,HOFFMANN A C,et al. Post cyclone(PoC):An innovative way to reduce the emission of fines from industrial cyclones [J]. Industrial & Engineering Chemistry Research,1997,36(7):2744—2766.