核电厂BOSS焊缝的相控阵超声检测

(深圳中广核工程设计有限公司, 深圳 518172)

工程领域中,管道上支管连接最常见的结构型式有以下三类:① 整体管件型,即主管与支管通过三通管件连接,如图1所示;② 焊接支管型,即主管开孔,支管直接焊接,如图2所示;③ 加强管接头型,即主管开孔,通过支管连接件与支管连接,如图3所示。焊接支管型和加强管接头型结构型式相较于整体管件型,具有制造工艺简单、造价低等优势,在各行业应用较广。

图1 整体管件型结构示意

图2 焊接支管型结构示意

核电厂不锈钢管道系统中大量采用的BOSS结构为加强管接头型,属于补强过渡设计,管座(BOSS)与母管连接形式为安放式焊接,为全焊透角焊缝,如图4所示。制造过程中一般采用“先钻孔后焊接”与“先焊接后钻孔”两种方式,这两种结构对应的BOSS形式均为RCC-M 《压水堆核岛机械设备设计和建造规则》S篇附录SIII中推荐的管道焊接接头形式。

图3 加强管接头型结构示意

图4 核电厂BOSS头焊缝结构示意

国内核电厂较多采用RCC-M规范进行检测。BOSS头焊缝类似不锈钢全焊透角焊缝,RCC-M规范中的相关规定为:① 接头内径小于或等于60 mm时,完工焊缝仅要求进行液体渗透检测;② 当接头内径大于60 mm且外径小于或等于114 mm时,或接头外径大于114 mm时,完工焊缝要求进行液体渗透检测和射线检测。核电厂不锈钢管道系统采用的BOSS头的内、外径尺寸较小,因此BOSS头焊缝制造阶段仅进行了液体渗透检测。

1 BOSS焊缝相控阵超声检测技术开发需求

BOSS头焊缝在核电厂一回路和2、3级管道系统中广泛应用。国内某电厂BOSS头焊缝泄漏问题的出现,暴露出BOSS头焊缝预制阶段的品质问题,若不能及时处理纠正,会给核电厂的安全高效运行带来风险,因此需要对BOSS头焊缝制造阶段和在役阶段的内部品质检测提出要求。

常规的无损体积检测方法包括射线检测和超声检测[1]。对于BOSS头焊缝的特殊型式,常规超声检测探头需要较大的移动空间,不适用于BOSS头焊缝结构型式;常规超声检测技术针对不锈钢材料和焊缝的检测经验不成熟;且现场仅能采用手工检测方式,检测时间长,部分BOSS头焊缝所处的高辐射环境对超声检测的实施也有限制。

现阶段BOSS头焊缝的品质排查采用射线检测方法,但是现场实施存在如下问题:

(1) 射线检测透照工艺为“非标”模式,底片只能布置在焊缝“腹部”,即图4中90°(或相对的270°)侧,且存在底片布置与固定困难、底片与焊缝不能紧密贴合而造成射线散射严重、底片评定困难等问题。

(2) 焊缝肩部区域,即图4中0°和对应的180°侧为盲区,不能有效检测。

为进一步保证电厂BOSS头焊缝类似管座角焊缝的结构完整性,借鉴火电行业锅炉、辅汽联箱、换热器等碳钢容器、管道与支管的角焊缝相控阵超声检测,和核电厂常规岛碳钢管道对接焊缝相控阵超声检测成熟的工程经验,开发了不锈钢BOSS头焊缝相控阵超声检测技术方案。

2 相控阵超声检测技术原理

与常规超声单晶片探头不同,相控阵超声检测探头集成多个小晶片,通过电子系统控制阵列中的各个晶片按照一定的延时法则发射和接收超声波,从而实现声束扫描、偏转与聚焦等功能,可在小的移动区域或不移动的情况下实现较大区域的检测,同时可通过不同的偏转、聚焦模式,提供最优化的检测方案。常见相控阵超声探头的晶片布置型式有一维线阵、面阵、双晶面阵等,如图5所示。

图5 常见相控阵超声探头晶片布置型式

实际产品的相控阵超声检测工艺开发过程中,可根据实际检测条件和检测需求选择不同结构型式的探头,同时设置不同的聚焦法则,包括声束偏转角和聚焦深度,以达到最优化的检测效果。

3 碳钢对接焊缝相控阵超声检测经验

2017年,某核电厂常规岛现场焊接检测调试阶段,由于射线检测仅限于夜间操作,检测效率低,不同机组同时作业存在辐射防护风险等问题,针对碳钢管道对接焊缝,将射线检测变更为相控阵超声检测。检测方法的替代论证过程中,针对不同焊缝规格制备了带模拟缺陷的焊接试验件以及现场焊缝,分别对射线检测和相控阵超声检测的缺陷检出、缺陷长度、评定结果进行了对比分析,详细内容如表1所示。射线检测按DL/T 821《金属熔化焊对接接头射线检测技术和质量分级》 Ⅱ级合格评定,相控阵超声检测参照NB/T47013.3 《 承压设备无损检测 第3部分:超声检测 》Ⅰ级合格评定。

从表1可以看出:

(1) 相控阵超声检测与射线检测技术存在一定的差异,对不同缺陷类型的敏感性不同,因此在缺陷检测数量、缺陷测量长度方面有一定的差异性。

(2) 整体而言,相控阵超声检测的缺陷检出率较射线检测的高,缺陷的测量尺寸较射线技术的测量尺寸大。

(3) 试验件覆盖不同尺寸规格的焊缝,选取的相控阵超声检测验收标准评定结果相较于射线检测评定结果更加保守。

(4) 常规岛现场安装的碳钢对接焊缝采用相控阵超声检测方法替代射线检测方法,有效地提高了现场检测效率,降低了人员辐照剂量,缩短了电站建设调试工期,提高了电站经济性,为相控阵超声检测技术向核岛设备的推广应用打下了基础。

4 不锈钢BOSS焊缝相控阵超声检测技术开发

4.1 相控阵超声检测仿真方案

目前,碳钢材料的超声检测技术发展和应用比较成熟,与碳钢材料不同,不锈钢超声检测的难点在于其具有晶粒粗大和声学各向异性的特征[2]。粗晶会引起声波衰减、信噪比下降,声束能量衰减大,声波在晶界发生散射以及波型转换等问题;各向异性特征会引起声束弯曲,而使得显示定位不准[3];并且由于BOSS管座尺寸的限制,较小尺寸探头的能量低,发现缺陷的能力受限,但是大尺寸探头耦合效果差。

为有效开展BOSS头焊缝相控阵超声检测技术研究,采用仿真分析软件CIVA开展相控阵检测技术方案研究。采用的仿真模块和仿真研究内容如下:

(1) 声场计算:据基尔霍夫公式和格林定理,利用瑞利积分可计算任意形状声源的发射声场,即任意探头的发射声场。

(2) 缺陷响应:使用基尔霍夫近似理论可以模拟超声场和裂纹、体积缺陷等类型缺陷的相互作用;使用几何衍射理论可以模拟超声场和平直裂纹类缺陷的相互作用;使用波恩理论可以近似模拟超声场和固体夹杂物类缺陷的相互作用。

采用CIVA开展BOSS头焊缝相控阵超声检测模拟仿真分析的具体流程为:

(1) 建立典型BOSS头焊缝三维结构模型。

(2) 将模型导入CIVA仿真软件,并设置模型的材料、声学性能、边界等参数

(3) 开展BOSS头焊缝相控阵超声检测的分析,包括探头频率、模拟缺陷响应等分析。

(4) 固化BOSS头焊缝相控阵超声检测方案。

4.2 探头参数仿真分析

为验证探头的最优化参数,对探头参数开展如下的仿真研究。

探头频率选择:对同一BOSS试验件中的φ3 mm气孔在不同频率探头(其他参数相同)的声场中的回波幅值进行对比。以2.25 MHz频率探头的回波幅值为基准,仿真结果显示:采用频率为3.5 MHz和5 MHz的探头检测时,其缺陷回波幅值相较于2.25 MHz探头的回波幅值分别低9.2 dB和20 dB。

探头波型选择:对同一BOSS工件中的φ3 mm气孔在2.25 MHz探头的横波声场和纵波声场中的回波幅值进行了对比。仿真结果显示纵波声场中的缺陷回波幅值比横波声场中的缺陷回波幅值低9 dB。

声束聚焦深度试验:2.25 MHz探头声场-6 dB聚焦深度覆盖范围大于BOSS头焊缝壁厚范围,如图6所示。

图6 2.25 MHz探头声束覆盖示意

探头参数仿真分析结果表明:探头频率越大,奥氏体不锈钢材料引起的声束衰减越大,采用横波探头的回波幅值比采用纵波探头的回波幅值大。因此,在保证探头声场聚焦深度能覆盖BOSS焊缝壁厚的前提下,尽量选择频率低的探头,波型选择横波。

4.3 相控阵超声检测能力仿真

结合CIVA软件,采用矩形缺陷模型来模拟裂纹和未熔合,在BOSS头焊缝三维模型中预置模拟缺陷,裂纹和未熔合缺陷尺寸(长×高)为5 mm×3 mm,用φ3mm球型缺陷来模拟气孔,从而进行缺陷响应仿真。

仿真过程中,选取两种结构典型的BOSS头焊缝(见图7)开展相控阵超声检测能力仿真。

图7 典型BOSS头焊缝结构示意

以检测深度对应φ2 mm横通孔所获得的A扫描最高值调整到100%满屏作为基准,以此作为探头扫查时的基准灵敏度。探头放置区域为BOSS直段或斜面上,设置的模拟人工缺陷信息如表2所示。

表2 模拟缺陷类型和布置位置

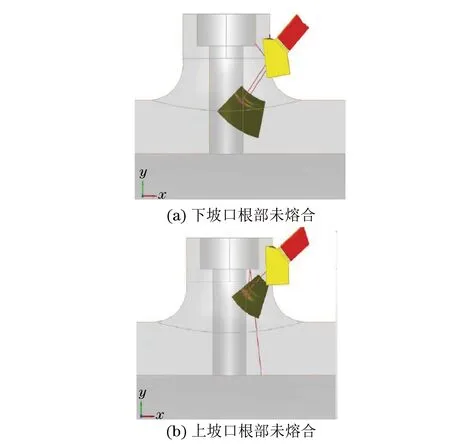

第一类型BOSS头焊缝CIVA模拟仿真缺陷的响应图像如图8所示。

图8 第一类BOSS头焊缝部分仿真结果

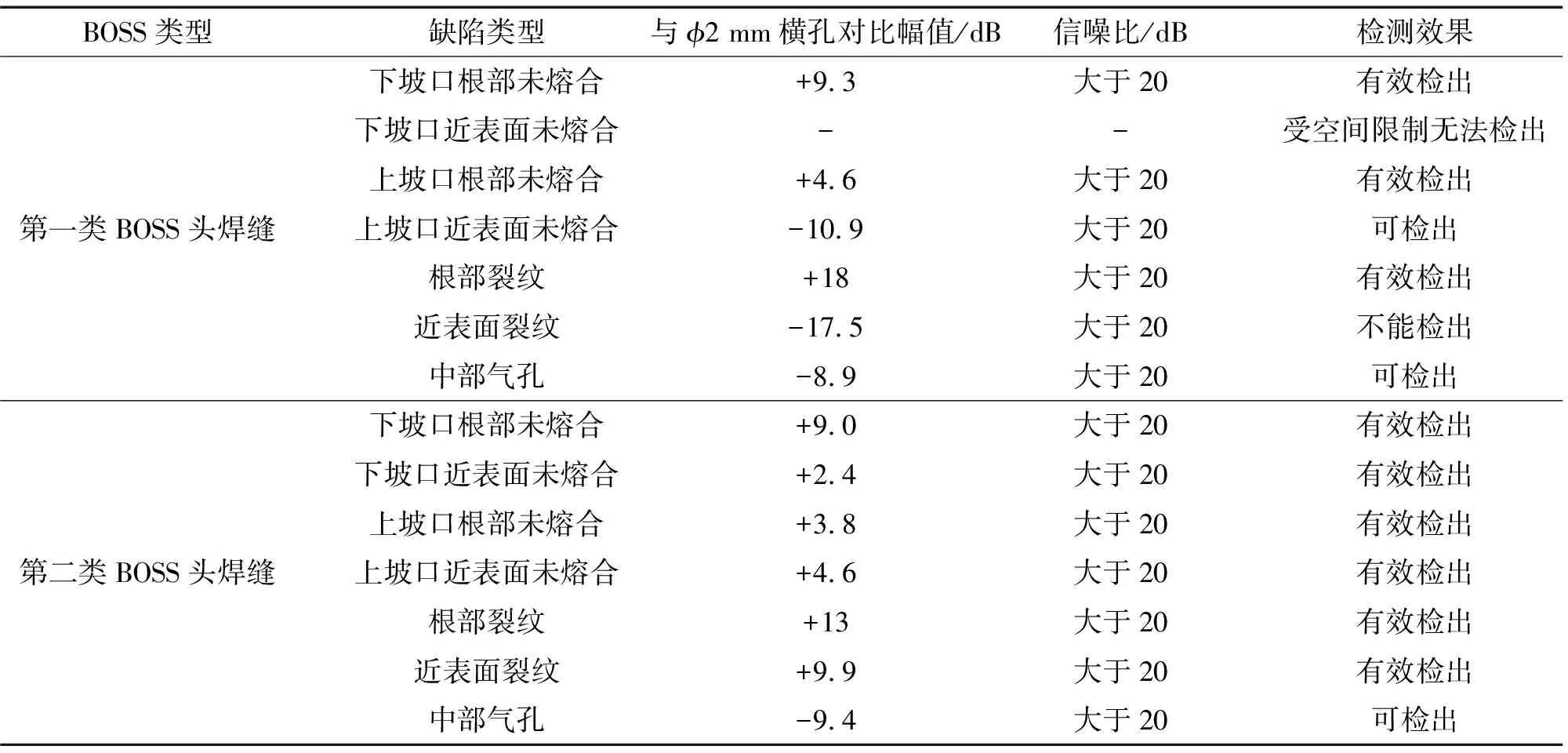

针对两类典型BOSS头焊缝开展不同位置、不同类型缺陷的相控阵超声技术检测能力仿真分析,试验结果如表3所示,仿真结果表明相控阵超声技术可对大部分缺陷进行有效检测。

表3 模拟缺陷仿真分析结果

4.4 相控阵超声检测仿真分析总结

4.1节和4.2节的检测参数仿真分析和模拟缺陷响应仿真分析结果直观地展现了软件仿真条件下不锈钢BOSS头焊缝的相控阵超声检测效果,说明CIVA软件是一种有效的超声检测仿真分析工具,可直观地进行相控阵超声检测声场和模拟缺陷的响应分析,为相控阵工艺的开发和优化提供了理论支撑,对不锈钢BOSS头焊缝相控阵超声检测方案设计具有重要指导意义。

模拟缺陷响应分析表明,软件仿真情况下能有效检测大部分模拟缺陷,但同时也存在部分缺陷因为扫查空间限制或缺陷位置影响而出现信号响应较弱,信号幅值较低或不能检出的情况。

5 展望

现阶段,CIVA软件仿真分析过程中设置的BOSS头不锈钢原材料和焊缝为均质材料,在分析条件下声学性能稳定。但在实际检测条件下,不锈钢的粗大晶粒和各向异性的复杂性将带来声束能量衰减、信噪比下降、晶界散射以及波型转换,导致缺陷响应幅值小,定位困难等问题,这都需要进行更加深入地研究,进一步优化软件参数设置,在最接近实际检测条件情况下开展检测方案优化设计。

BOSS头焊缝相控阵超声检测技术方案考虑从BOSS接头上直段或斜面上进行扫查,核电站使用的BOSS头型式多样,部分BOSS头直段设计值仅为8 mm左右,且焊接过程中直段可能进一步减小。常规的相控阵超声探头尺寸不满足从直段直接检测的要求,且如果定制更小尺寸的探头,探头能量也是潜在的问题。因此,后续研究阶段将补充考虑从母管侧进行检测或直接从焊缝上进行扫查的检测方案,以获得BOSS头焊缝相控阵超声检测的最佳检测效果。

后续实际检测工艺开发过程中,将以模拟仿真分析结果为基础,制定带模拟缺陷的真实试块,开展不锈钢BOSS头焊缝相控阵超声检测效果验证,对比实测结果和仿真分析试验结果,优化检测工艺。