制动主缸密封性的研究及应用

黄建霖,梁 容,张 浩,覃跃淳

(柳州五菱汽车工业有限公司,广西 柳州545007)

0 引言

制动主缸是汽车液压制动系统中至关重要的零部件,它的质量稳定性问题一直是行业关注的重点,其中它的密封性检测[1]尤为重要,在国内汽车行业中有各种检测的手段,生产上普遍的是使用制动液作为介质来检测,但使用制动液作为介质检测比较大的弊病是检测的节拍比较慢,在现今制动主缸量产比较大的生产厂家已经是一个很严重的瓶颈问题,如果只是进行抽检又不可能完全杜绝有质量问题的制动主缸产生,另外残留在制动主缸内的制动液后处理工作也比较困难。

经长时间研究及实践,并在实际的制动主缸生产线上大批量生产中不断验证及应用,发现利用气压和真空度相互结合的方法检测制动主缸密封性更容易实现在线批量化生产,而且对制动主缸的密封性检测更全面,在检测精度上也比较严密及精准,低真空度的密封性检测对主皮碗等关键密封橡胶件的检测要求更高,可以检测出比较细微的,而用制动液检测无法发现的泄漏问题,而且无任何后处理程序。

1 密封性检测方法的介绍

现就怎样使用气压和真空相互结合的方法检测制动主缸密封性进行详细地介绍。

利用气压的作用是代替制动液建压的方式,在制动主缸内建立起一定压力,作用在制动主缸的各个有可能泄漏的部位上,这压力要比最大真空度得到的压力大很多,使制动主缸在真空检测下无法检测出来的泄漏问题,通过更大的压力把泄漏问题“放大化”地被检测得出来。气压的使用范围大概为0.15 MPa~0.45 MPa,具体数值的大小根据产品本身的特性而有所调整。

利用真空的作用是在制动主缸内建立起比较小而又稳定,同时作用力与气压方向相反的压力,该压力作用在制动主缸的各个有可能泄漏的部位上,使制动主缸中比较细微的泄漏问题被检测得出来,如密封橡胶件肉眼看不到的划伤、密封橡胶件装配变形不均匀等引起的泄漏问题。真空的使用范围大概为40 kPa~90 kPa,具体数值的大小根据产品本身的特性而有所调整。

2 密封性检测方法的组成

气压和真空相互结合的方法检测制动主缸密封性包含以下三个检测项:

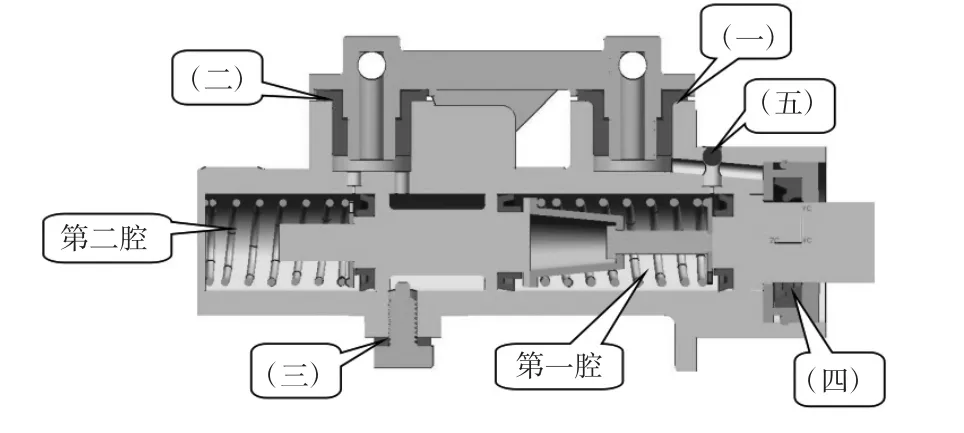

一是动态真空密封性检测项,即首先推动制动主缸的第一活塞组件往前移动,使制动主缸第一腔和第二腔的主皮碗[2,3]都越过补偿孔(中心阀式结构和柱塞式结构则保证完全消除空行程后),且与补偿孔(如图2所示)保持足够的距离,然后让制动主缸第一腔和第二腔与真空源相通,经保压后把真空源切断,使制动主缸第一腔和第二腔内形成具有一定真空度的密封区间,再按特定的速度继续推动制动主缸第一活塞往前移动,直到完成制动主缸的最大有效工作行程为止,然后再让制动主缸的两活塞后退回到初始位置,即完成一个检测的循环,在两活塞前移和后退的过程中分别检测这两个密封区间内的真空漏泄量;

二是静态真空密封性检测项,即首先封堵制动主缸第一腔和第二腔的出油口,然后让制动主缸第一腔和第二腔与真空源相通,经保压后把真空源切断,使制动主缸第一腔和第二腔内形成具有一定真空度的密封区间,再在一定的检测时间内分别检测这两个密封区间的真空漏泄量;

三是静态气压密封性检测项,即首先封堵制动主缸第一腔和第二腔的出油口,然后让制动主缸第一腔和第二腔与气压源相通,经保压后把气压源切断,使制动主缸第一腔和第二腔内形成具有一定气压的密封区间,再在一定的检测时间内分别检测这两个密封区间的气压漏泄量。

3 制动主缸泄漏的分类

制动主缸的泄漏大概可以分为内部泄漏和外部泄漏:

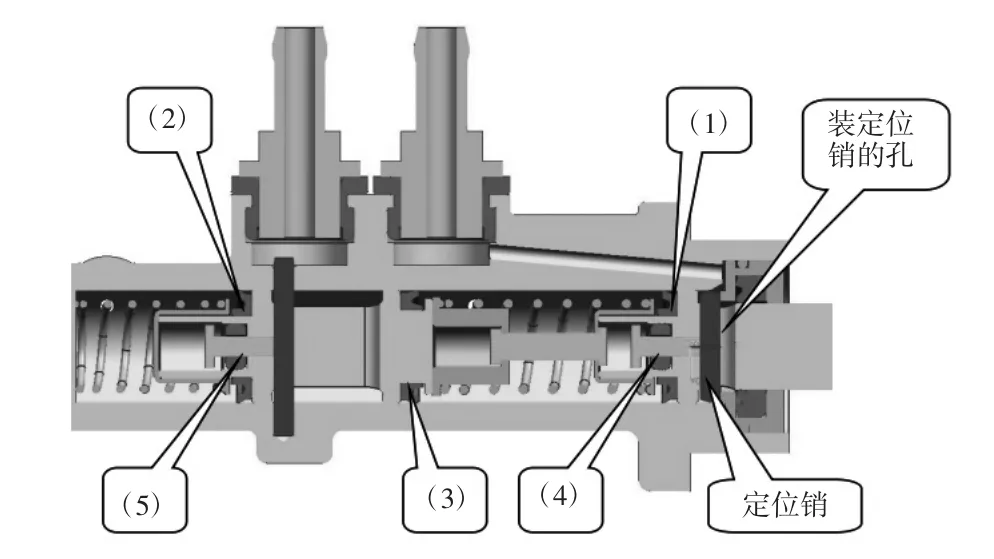

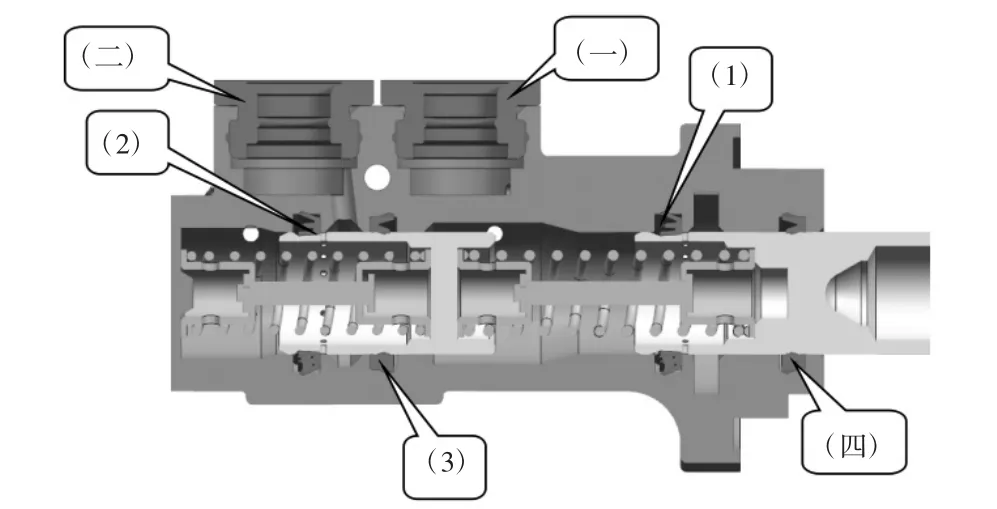

内部泄漏在制动主缸外表面无法看到有制动液泄漏出来,在整车中表现为在制动回路中建立制动液压困难或者根本无法建立制动液压,在制动主缸中主要的原因是主副皮碗本身存在质量问题,或者与皮碗配合的零部件存在质量问题,或者装配不当所引起的问题等。制动主缸的内部泄漏主要归类为以下几种:(1)第一腔主皮碗位置;(2)第二腔主皮碗位置;(3)第二腔副皮碗位置;(4)第一腔阀芯密封橡胶件(中心阀式结构的制动主缸);(5)第二腔阀芯密封橡胶件(中心阀式结构的制动主缸)。详见图1和图3所示。

外部泄漏在整车中比较直观的表现为在制动主缸外表面能看到有制动液泄漏出来,在制动主缸中主要的原因是与制动主缸外部进行密封配合的橡胶件本身存在质量问题,或者与橡胶件配合的零部件存在质量问题,或者装配不当所引起的问题等,如制动主缸进油口处的密封橡胶件损坏等。制动主缸的外部泄漏主要归类为以下几种:(一)第一腔进油口密封橡胶件位置;(二)第二腔进油口密封橡胶件位置;(三)制动主缸活塞定位螺钉密封位置(如果制动主缸设计有);(四)第一活塞外部连接密封橡胶件位置(导套密封橡胶件、双唇口皮碗等密封结构等);(五)制动主缸补偿孔上的密封钢球位置(如果制动主缸设计有)。详见图2和图3所示。

图1 中心阀式制动主缸结构图

图2 补偿孔式制动主缸结构图

图3 柱塞式制动主缸结构图

4 密封性检测方法的分析及应用

以下对制动主缸经过三个检测项后的情况分别进行陈述:

制动主缸经过动态真空密封性检测后,能全面地检测发现制动主缸中在低真空作用力下的全部内部泄漏和外部泄漏问题,同时能检测制动主缸的缸体在有效制动行程范围内的完整性,如制动主缸缸体内比较细微铸造气孔、砂眼等缺陷。另外,如果制动主缸内有肉眼看得见的杂质(如铝屑等)存在于主副皮碗变形的密封区间内时也能准确的被检测出来,哪怕一根细小的头发丝也能被检测出来;如果由于装配问题或设计问题造成第一活塞回位弹簧比第二活塞回位弹簧先变形也能在该检测项中被识别出来。

但动态真空密封性检测对(四)第一活塞外部连接密封橡胶件位置的一种特殊情况无法进行检测,即当制动主缸为中心阀式结构时,在制动主缸第一活塞上设计作为安装定位销的孔(如图1所示)已经随制动主缸的第一活塞组件往前移动了一定的距离,这时该孔与密封橡胶件的配合距离已经不是设计时或整车状态时的自然状态距离,从而无法检测它们之间配合的泄漏情况。

制动主缸经过静态真空密封性检测后,能全面地检测发现制动主缸在低真空作用力下的全部外部泄漏的问题,由于该检测项封堵制动主缸第一腔和第二腔的出油口,所以无法检测出制动主缸内部泄漏的问题。另外,由于该检测项不前推制动主缸的第一活塞组件,从而在制动主缸第一活塞上安装定位销的孔处于初始装配的自然状态,所以静态真空密封性检测项可以弥补动态真空密封性检测项中无法检测(四)第一活塞外部连接密封橡胶件位置的那一种特殊情况的不足。

制动主缸经过静态气压密封性检测后,能全面地检测发现制动主缸在高气压作用力下的全部外部泄漏的问题,由于该检测项封堵制动主缸第一腔和第二腔的出油口,所以无法检测出制动主缸内部泄漏的问题。另外,由于作用力方向不同,该检测项与动态真空密封性检测项一样无法检测(四)第一活塞外部连接密封橡胶件位置的那一种特殊情况的泄漏情况。

在实际的大批量生产线上三个检测项都必须按顺序分别进行检测,首先进行动态真空密封性检测项就能比较准确全面地检测出制动主缸除了(四)第一活塞外部连接密封橡胶件位置中的那一种特殊情况外的所有在低真空作用力下全部内部泄漏和外部泄漏的质量问题,接着进行静态真空密封性检测,可以弥补动态真空密封性检测中的不足,最后进行静态气压密封性检测,检测发现制动主缸在高气压作用力下的全部外部泄漏的质量问题。

当制动主缸存在泄漏的质量问题时,通过三个检测项的有机结合可以快速准确地判断出制动主缸的泄漏确切原因及部位,比如当在动态真空密封性检测发现制动主缸某一腔泄漏量过大时,则表示内部泄漏和外部泄漏都有可能,如果在检测的泄漏曲线图中发现只是在某一小段发生突变造成泄漏过大,则可以判断是制动主缸缸体存在缺陷或有杂质,否则继续进行静态真空密封性检测,如果在这项检测中发现泄漏量过大则表示不存在内部泄漏的问题,可以完全排除了造成内部泄漏的部位;相反,如果在这项检测中发现泄漏量合格则表示制动主缸存在内部泄漏的问题,那就根据泄漏量过大的那个腔曲线图找相应腔的内部泄漏的部位即可,最后进行静态气压密封性检测的判断也是同样的道理。

这种气压和真空相互结合的方法检测制动主缸密封性的做法,在制动主缸的内外三包退赔件和日常故障件中进行返修返工检查的优势特别突出,在快速返修返工的同时还能帮助我们收集到更多更全面产品存在质量问题的信息。

制动主缸单件完成这三个检测项的全过程(包括装夹、检测等)总检测时间可以有效地控制在30 s~50 s之间,经过反复与使用制动液的检测方法相对比试验,检测的效果比使用制动液的检测方法更精准更实用,这总检测时间范围对大批量生产的生产厂家是完全可以接受的。

5 结束语

利用气压和真空相互结合的检测制动主缸密封性的方法更精准更全面,可以代替使用制动液检测制动主缸密封性的方法在生产线上实际使用,同时该检测方法也可以在制动分泵等液压系统零部件中推广使用。