钢弹簧损伤对地铁列车-浮置板轨道振动性能的影响

魏新江, 史文超, 蒋吉清, 张佳斌, 丁 智

(1.浙江大学城市学院 工程学院,杭州 310015;2.安徽理工大学 土木建筑学院,安徽 淮南 232001)

钢弹簧浮置板轨道在城市轨道交通中得到了广泛应用[1],相比其他轨道结构具有更优良的减振降噪作用[2-3]。浮置板轨道结构的原理是:在轨道和基础间插入固有频率远低于激振频率的线性谐振器,借以减小传入基础的振动,降低下部结构传振和传声。国内外对于浮置板轨道的振动响应研究已相当成熟,王澜等[4]基于MSC/DYTRAN软件建立了浮置板轨道结构与列车耦合系统的有限元模型,对比分析了浮置板轨道与普通道床轨道的振动响应,对浮置板轨道的隔振效果进行了评价。李增光等[5]研究了浮置板轨道参数激励振动的形成机理和影响因素,并提出了减少参数激励振动的控制措施。Hussein等[6]对连续型浮置板轨道结构进行了研究,利用傅里叶变换得到计算得到简谐荷载下的位移响应。

上述研究均针对完整轨道结构展开。然而,随着轨道交通运营年限的增加,可能出现部分钢弹簧隔振器失效等情况,由于钢弹簧隔振器数量较多且浮置板自身刚度较大,因此,个别钢弹簧隔振器失效一时很难被发现[7]。对浮置板轨道而言,隔振器是保障轨道结构减振降噪作用的关键,如果钢弹簧受到损伤,将影响轨道系统刚度均匀性和完整性,甚至威胁地铁列车的安全运营。因此,研究浮置板轨道钢弹簧损伤对车轨振动性能的影响具有重要的意义。国内外学者对浮置板轨道结构损伤做了大量研究[8-12],但现有研究大多关注扣件失效对轨道振动的影响,对于钢弹簧损伤的研究相对较少。余关仁等采用等效轮轨作用力来模拟列车荷载,建立了浮置板轨道的ANSYS有限元模型,并分析了扣件和钢弹簧结构在完全失效情况下的浮置板振动性能,包括钢弹簧失效数量及失效位置对轨道系统振动性能的影响。本文建立了浮置板钢弹簧损伤情况下的地铁列车-浮置板轨道-衬砌-地基整体分析模型,基于理论分析和数值积分算法探讨了钢弹簧损伤数量、损伤程度、损伤位置、列车速度等因素对于车轨系统振动的影响,旨在为地铁车轨的安全运营和后期维护提供参考。

1 车轨模型及平衡方程

1.1 车轨系统模型

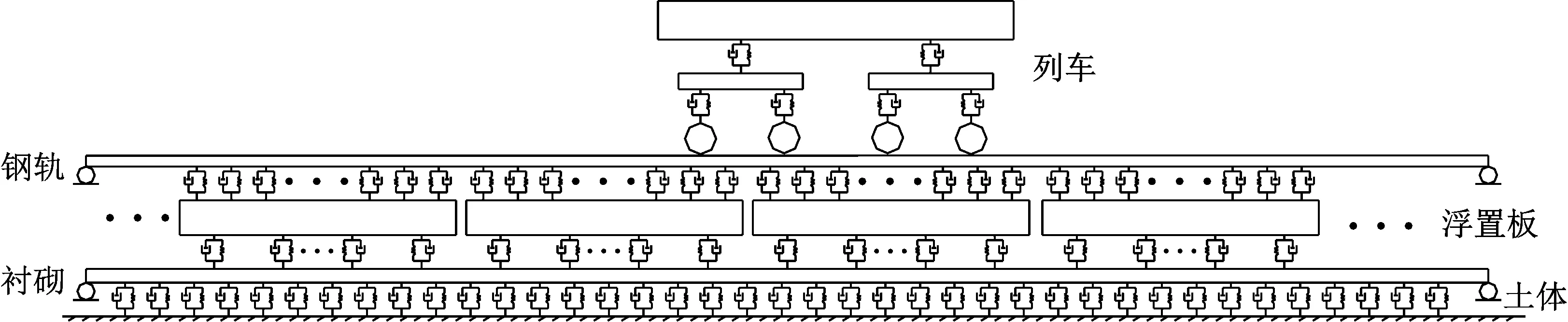

根据车辆-轨道耦合动力学原理[13],建立二维车轨系统模型。列车采用由一、二系悬挂的车体、转向架及轮对组成的10自由度多刚体模型,其中,车体、转向架考虑竖向平动及点头两个自由度,轮对仅考虑竖向平动。地铁的两根钢轨视作整体,采用两端简支的Euler梁进行模拟;浮置板则采用两端自由的Timoshenko梁模型,由于相邻浮置板之间的空隙很小,在计算中近似取为0;基底垫层及衬砌视作整体,采用Timoshenko简支梁进行模拟。钢轨扣件和浮置板钢弹簧均视为离散分布的弹簧阻尼系统,其中扣件分布间隔为0.625 m,钢弹簧间隔为1.25 m;地基土体对地铁隧道的影响采用均布弹簧阻尼模型近似模拟。为简化起见,轮轨互相作用采用近似的线弹性接触,且只考虑单节车厢作用,如图1所示。

图1 地铁列车-轨道-衬砌-地基耦合模型

1.2 动力平衡方程

首先,依据达朗贝尔原理建立列车振动的微分方程,其矩阵表达式为

(1)

式中:Mv,Cv和Kv分别为车辆的质量矩阵、阻尼矩阵及刚度矩阵;yv为列车的竖向位移向量,上标“˙”、“˙˙”分别表示位移关于时间的一阶、两阶导数;Fv为列车各部分所受外力,包括自重及竖向轮轨接触力(两根钢轨之和)。

其次,建立钢轨的振动方程。钢轨采用两端简支的Euler梁进行模拟,其动力学方程为

(2)

浮置板及衬砌均采用Timoshenko梁模型,动力控制方程如下

(3)

式中:κAG为修正剪切刚度;ρA为梁的分布质量;EI为梁的抗弯刚度;y(x,t)和φ(x,t)分别为梁的竖向位移和转角;f(x,t)和T(x,t)分别为作用在梁上的竖向分布外力及分布弯矩。

基于模态叠加法的思路,可假设钢轨竖向位移表达式为

(4)

式中:yrk(x)=sinkπx/lr为钢轨第k阶自振模态,lr为钢轨长度;qrk(t)为钢轨振动的广义函数;mr为钢轨模态阶数。

同样根据模态叠加法并结合动力控制方程式(3),可得到浮置板竖向位移和转角的模态表达式如下

(5)

式中:ms为浮置板模态阶数;qsp(t)为浮置板振动的广义函数;ysp(x)和φsp(x)分别为浮置板第p阶竖向位移及转角自振模态,具体形式可结合两端自由的边界条件求解得到。

衬砌竖向位移和转角的模态表达式可类似表示为

(6)

式中:mh为衬砌模态阶数;qhp(t)为衬砌振动的广义函数;yhp(x)和φhp(x)分别为衬砌第p阶竖向位移及转角自振模态。

将钢轨、浮置板和衬砌的位移表达式分别代入各自的结构动力学方程,经正交解耦后即可得钢轨、浮置板和衬砌的第k阶振动常微分方程。

2 钢弹簧损伤模拟及数值计算方法

根据上文推导,联立列车方程与钢轨、浮置板、衬砌等轨道结构的模态常微分方程,即可得到列车-轨道-衬砌-地基耦合振动方程。

为考虑钢弹簧损伤,引入损伤系数α表示损伤后的钢弹簧刚度,即Ks=(1-α)Ksh,其中Ksh为完好时的钢弹簧刚度。当α为0时,钢弹簧没有损伤,当α为1时,钢弹簧完全失效。将损伤钢弹簧刚度Ks代替方程中的Ksh,即可求解钢弹簧损伤情况下的车轨振动,而列车-轨道-衬砌-地基耦合方程的形式保持不变。

需指出的是,轨道系统理论上具有无穷多阶模态,但在实际数值计算中只能取前面有限阶进行分析。对于车轨振动系统而言,中低阶模态起主导作用,而高阶模态影响较小。本文计算中,钢轨和衬砌分别取前500阶模态,浮置板取前20阶模态,结合模态分析法和Newmark-β数值计算方法,并取计算步长为0.000 5 s,经数值验证可得到相对稳定和精确的计算结果。

3 钢弹簧损伤对车轨振动性能的影响

3.1 计算参数及损伤模型

钢轨和衬砌长度取为325 m,单块浮置板长25 m,在计算长度内,共有13块浮置板。单块浮置板上扣件数量为40个,扣件间隔为0.625 m;单块板下钢弹簧为20个,间隔为1.25 m。地铁隧道参数取自杭州地铁1号线,为圆形盾构隧道,管片外径6.2 m,厚350 mm,管片采用C50混凝土浇筑,弹性模量为34.4 GPa,考虑到管片连接等影响,对地铁隧道刚度进行折减,折减系数取为0.2[14]。地铁车辆考虑B型列车,浮置板轨道采用常见参数组合,车轨系统的动力计算参数见表1。其中,地基弹簧系数和地基阻尼系数取值参考了杭州市某地铁区段的地勘报告资料,轮轨接触刚度由Hertz非线性接触公式推导等效而得[15]。

为考虑初始振动的影响,列车的起始位置取为浮置板前80 m,但数值计算的初始时刻t=0取为列车第一轮对刚进入钢轨(即x=0)的时刻。

图2为地铁车轨系统的局部模型图。图中所示为轨道计算长度内第6、7两块浮置板(距离钢轨左端点125 m至175 m区段),图中数字为浮置板下的钢弹簧编号。下文的钢弹簧损伤分析中,以该数字编号表示损伤钢弹簧的位置。考虑到浮置板轨道的周期性变化,钢弹簧损伤主要探讨板端损伤和板中损伤两种形式。

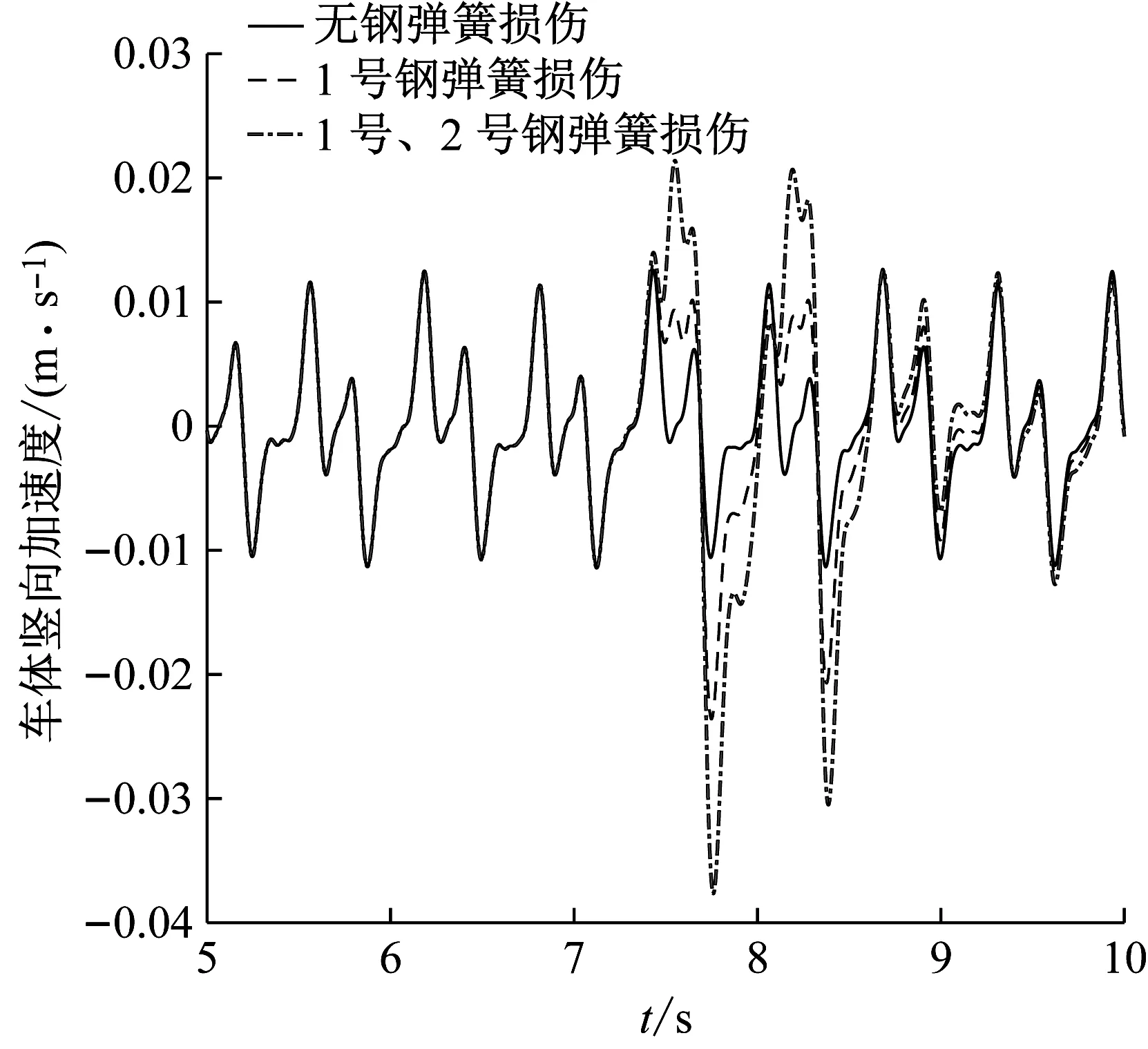

3.2 钢弹簧损伤数量对车轨振动的影响

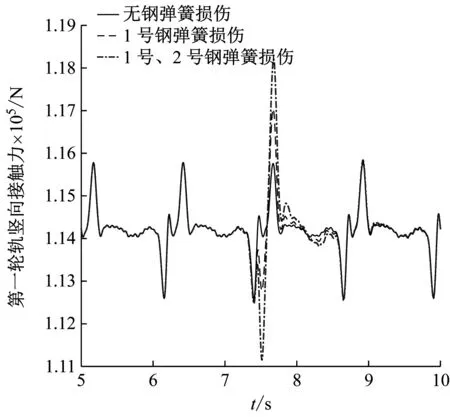

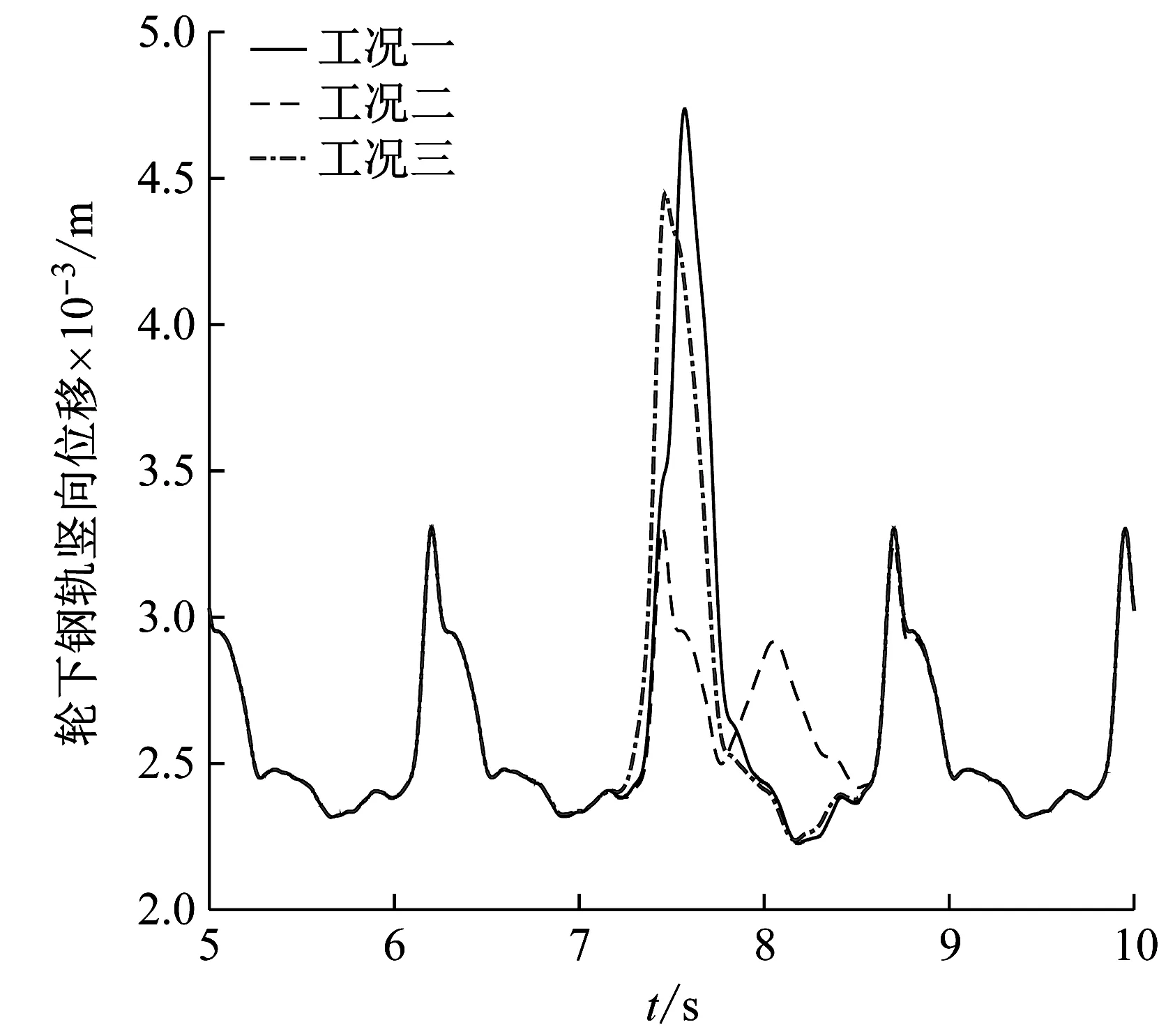

为研究钢弹簧损伤数量对车轨系统振动性能的影响,分别探讨无钢弹簧损伤、1号钢弹簧损伤、1号和2号两个钢弹簧损伤等三种工况下的车轨振动性能。损伤系数α取为0.9,当列车速度为72 km/h时,车轨系统的振动时程曲线如图3所示。

由图3可知,当列车到达钢弹簧损伤区域附近时,车轨系统的各项动力响应都不同程度地增大。当t=7.5 s时,列车第一轮对刚好到达第7块浮置板板端,即1号损伤钢弹簧上方区域附近,此时,车轨系统竖向的车体加速度、轮轨接触力、轮下钢轨位移、衬砌中点加速度等振动响应增幅显著。从影响范围来看,车体竖向加速度、衬砌竖向加速度受钢弹簧损伤的影响范围较大,而竖向轮轨接触力和轮下钢轨竖向位移只在损伤钢弹簧附近有振动变化。

表1 车轨系统计算参数

图2 钢弹簧损伤区域的车轨系统局部模型图

(a) 车体竖向加速度

(b) 首对轮轨的竖向接触力

(c) 轮下钢轨竖向位移

(d) 衬砌中点竖向加速度

图3 不同钢弹簧损伤数量下的车轨振动时程曲线

Fig.3 Dynamic curves of train-track system under different number of damaged steel springs

此外,由图3(a)可知,随着钢弹簧损伤数量的增加车体竖向加速度幅值也随之增加,2个钢弹簧损伤较无钢弹簧损伤情况车体加速度幅值增加了2.3倍。我国国家标准GB 5599—1985关于乘车舒适性评判标准是以Sperling舒适度指标为基础制定的,车体加速度越大,乘车舒适性越差,由此可知当列车经过有钢弹簧损伤位置时,乘车舒适性和平稳性将受显著影响。

轮对竖向接触力也随着钢弹簧损伤数量的增加而增大,较大的轮轨接触力会增加踏面的磨耗,加大钢轨表面的损伤,对钢轨使用寿命和维护产生不利影响。此外,根据图3(c)和3(d),在1号和2号钢弹簧同时损伤情况下,轮下钢轨竖向位移较完好工况增加了40%,而衬砌中点竖向加速度幅值相应增大了1.13倍。衬砌振动会影响周边土体乃至邻近建筑的振动,综上可见,钢弹簧损伤对地铁系统的运营维护及周边环境振动都将产生不利影响,应注意及时排查和更换损伤的钢弹簧。

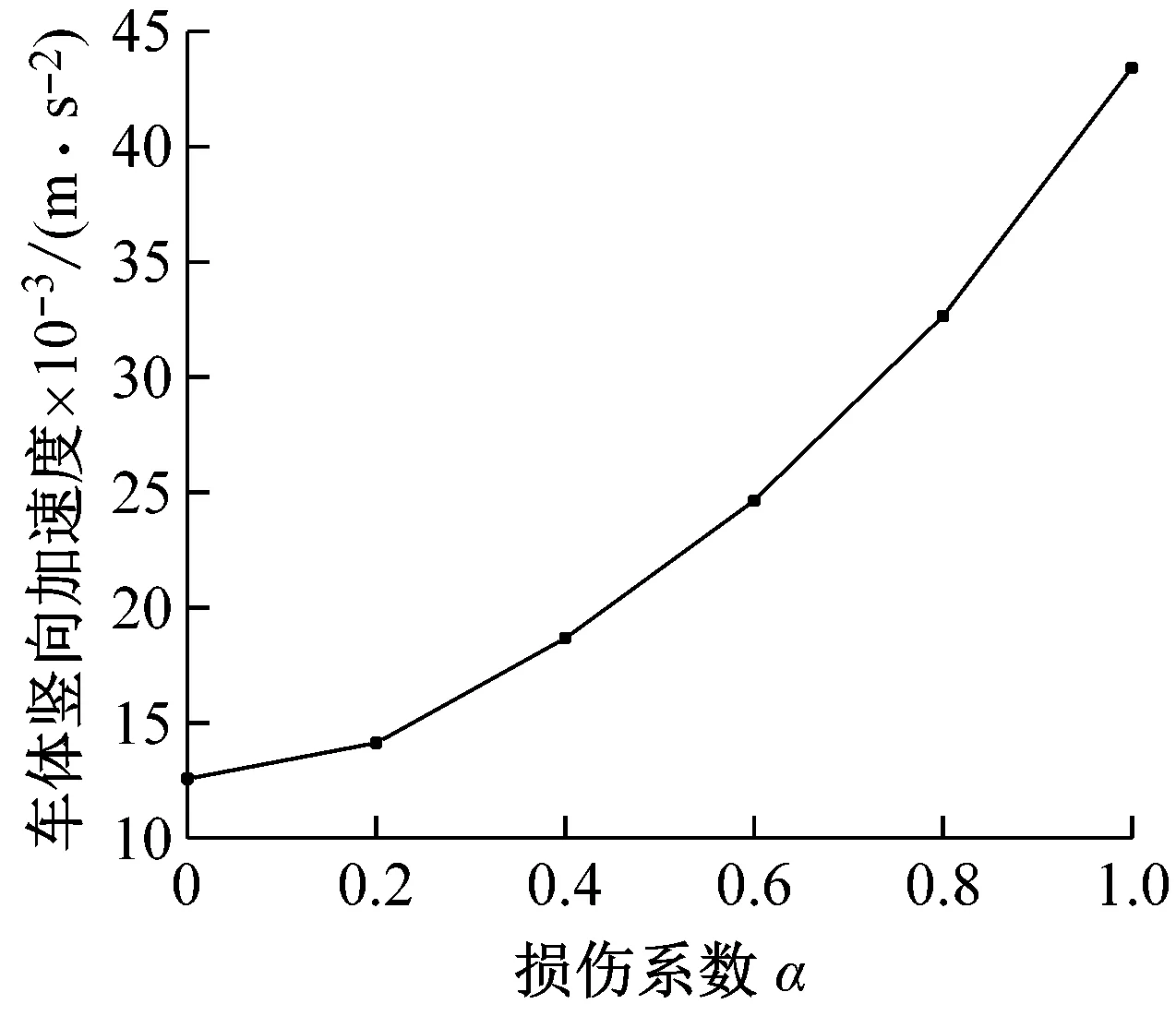

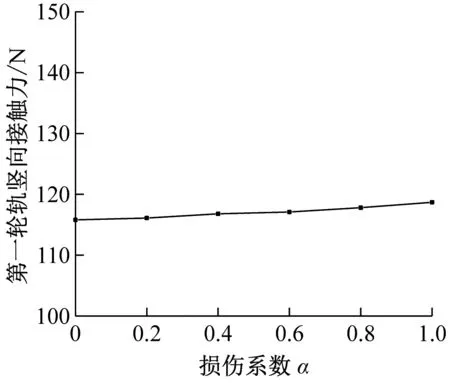

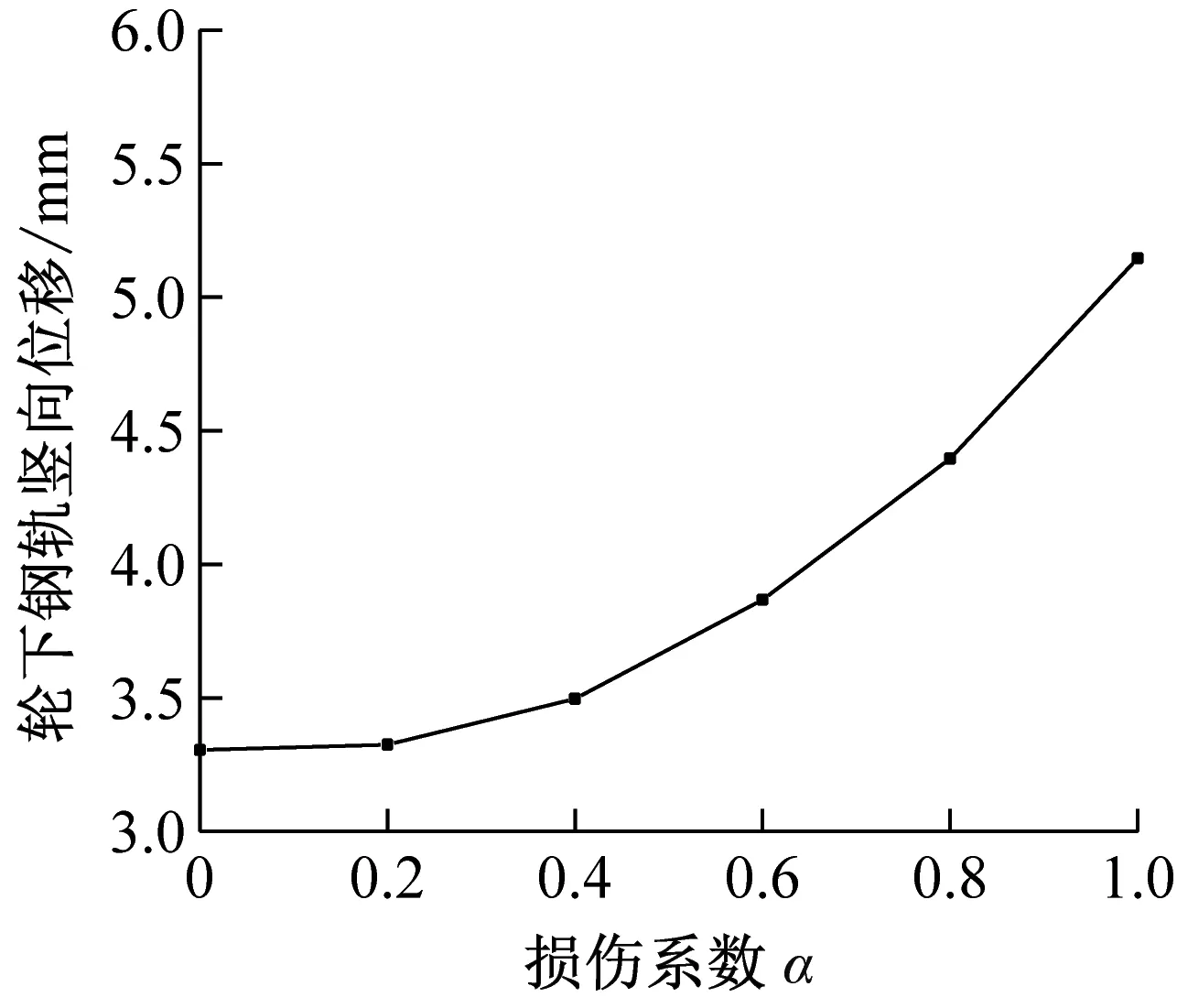

3.3 钢弹簧损伤程度对车轨振动的影响

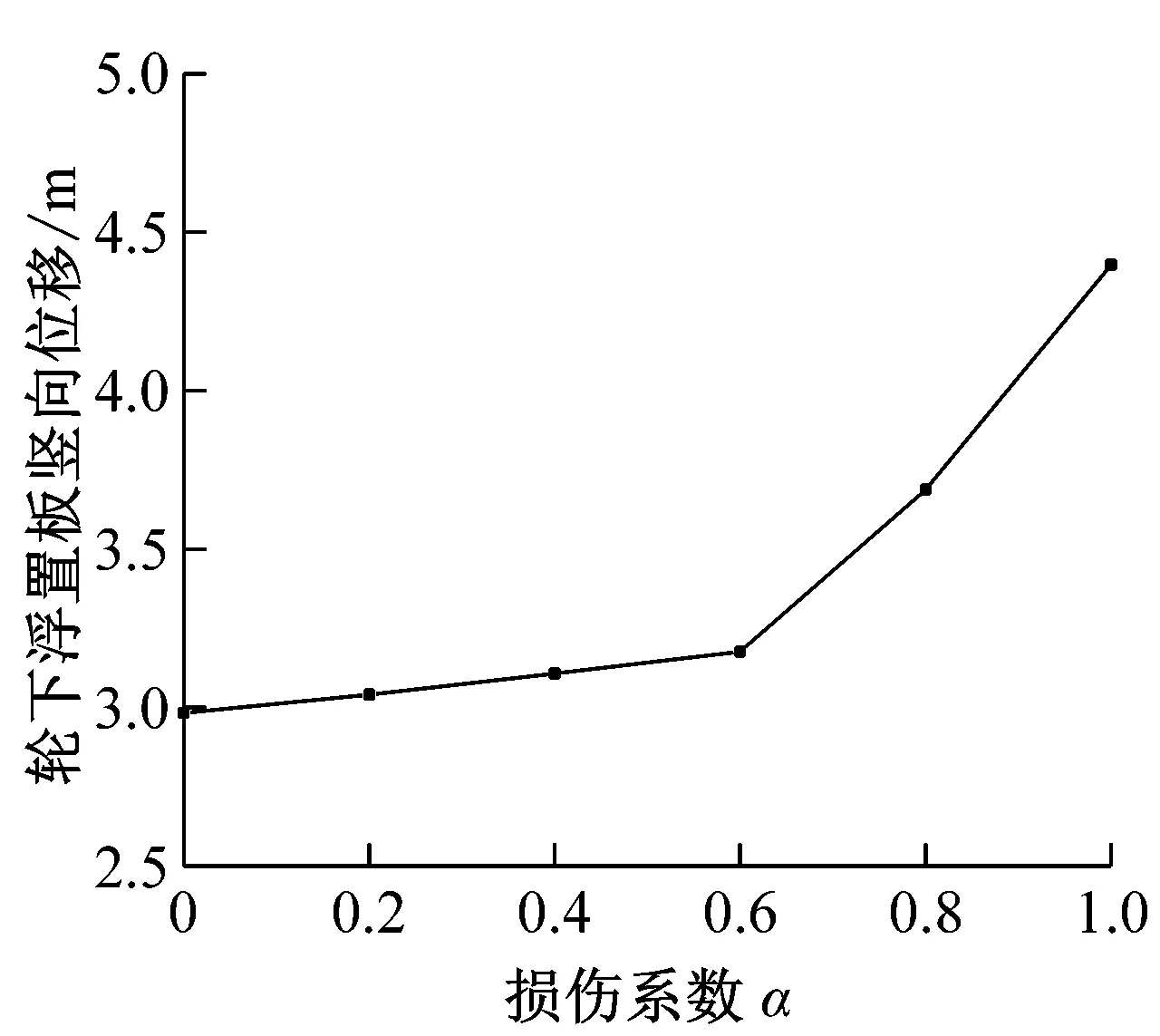

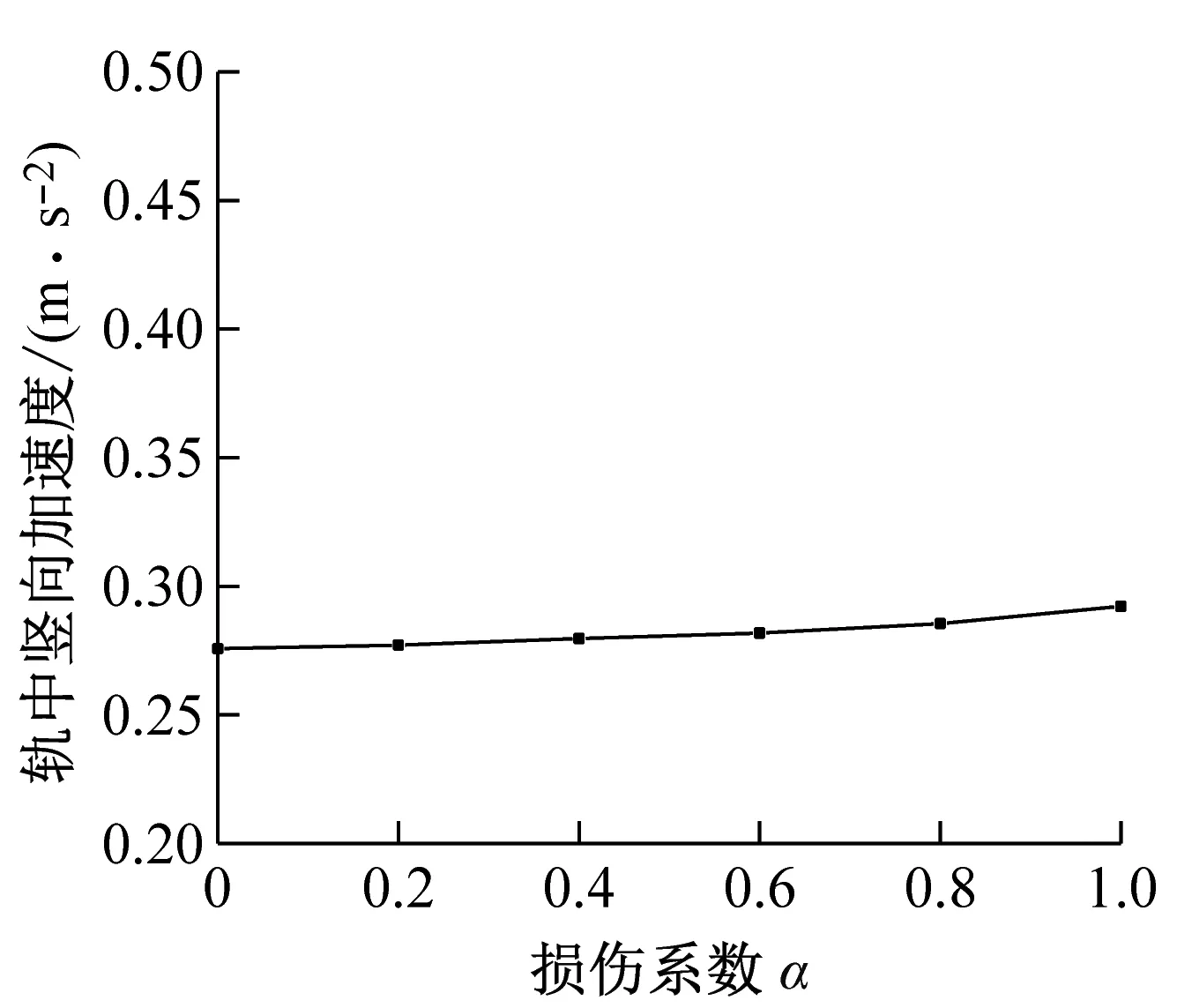

考虑1号和2号钢弹簧同时损伤的情况,在不同钢弹簧损伤程度下车轨系统的振动响应如图4所示,列车速度仍取为72 km/h。

(a) 车体竖向加速度

(b) 首对轮轨的竖向接触力

(c) 轮下钢轨竖向位移

(d) 轮下浮置板竖向位移

(e) 轨中竖向加速度

(f) 衬砌中点竖向加速度

图4 车轨振动幅值随钢弹簧损伤系数的变化曲线

Fig.4 Dynamic curves of train-track system versus damage coefficient of steel springs

由图4可知,随着钢弹簧损伤系数α的增加,各项车轨振动均呈现增大的趋势,其中车体竖向加速度、轮下钢轨竖向位移、轮下浮置板竖向位移和衬砌中点竖向加速度增幅显著,且变化曲线呈现越来越陡的趋势。其中,随着损伤系数α由0变化到1,车体竖向加速度增大了2.46倍,衬砌中点竖向加速度增大了1.4倍。

3.4 钢弹簧损伤位置对车轨振动的影响

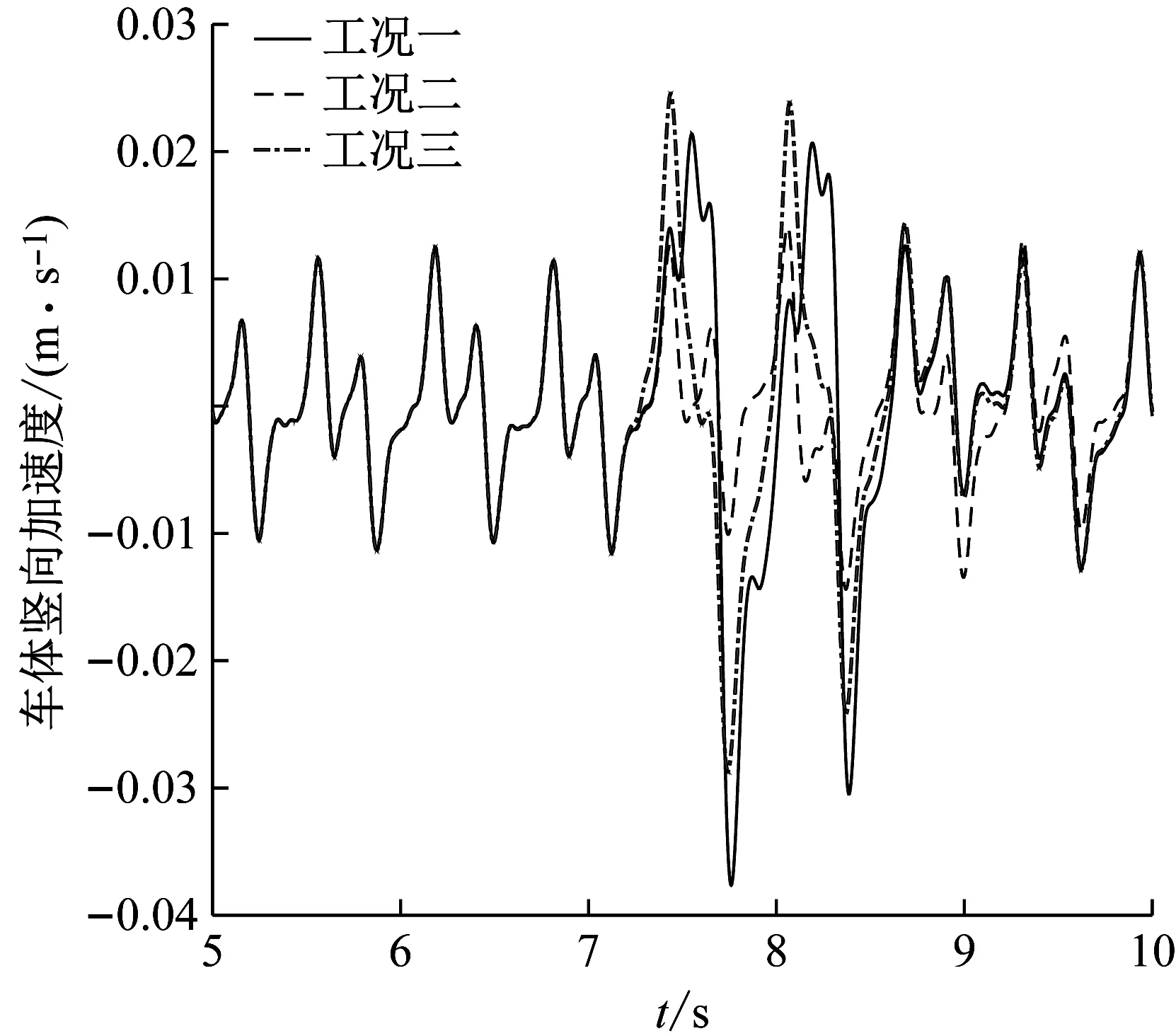

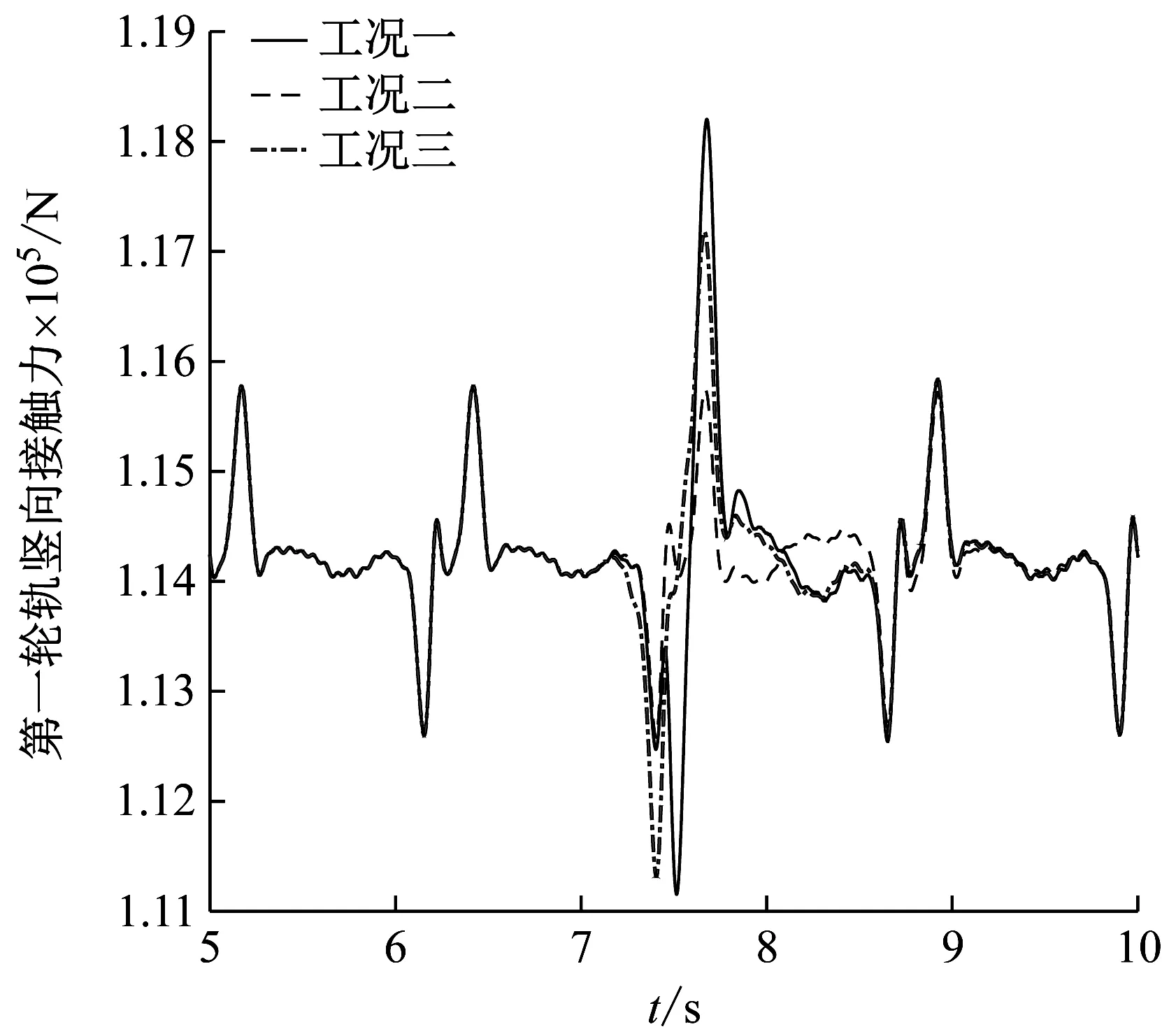

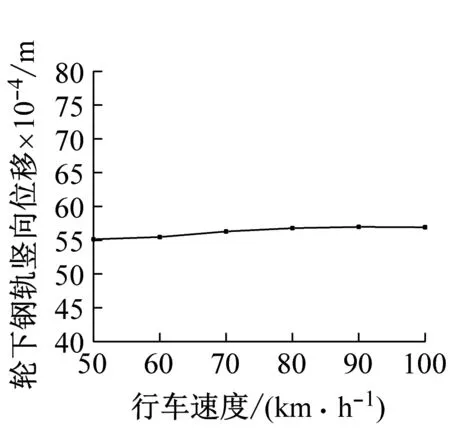

为研究钢弹簧损伤位置对车轨振动性能的影响,将图2的钢弹簧损伤分为以下三种工况,工况一:1号和2号钢弹簧损伤(同一块浮置板的板端),工况二:10号和11号钢弹簧损伤(浮置板板中),工况三:1号和-1号刚弹簧损伤(相邻浮置板的板端)。钢弹簧损伤系数α统一取为0.9。图5所示为72 km/h列车速度下对应于三种工况的车轨系统动力响应时程曲线。

由图5可知,钢弹簧损伤位置对不同类型的车轨振动响应影响不同。在相同钢弹簧损伤数量情况下,钢弹簧损伤发生在浮置板中间时,对车轨各项振动响应的影响很小,而当损伤位置处于同一块浮置板板端时,对各项振动指标的影响最大。对车体竖向加速度而言,工况一较无损伤情况增大了2.3倍;对于轮下钢轨竖向位移,工况一较无损伤钢轨位移增大了43.5%。由此可以得出,对于浮置板板端钢弹簧的质量我们要更加关注,其状态的好坏对车轨振动性能的影响较大,应及时检查和维修,避免造成车轨系统的进一步损伤。

(a) 车体竖向加速度

(b) 首对轮轨的竖向接触力

(c) 轮下钢轨竖向位移

(d) 衬砌中点竖向加速度

图5 三种工况下车轨系统的振动时程曲线

Fig.5 Dynamic curves of train-track system under three working conditions

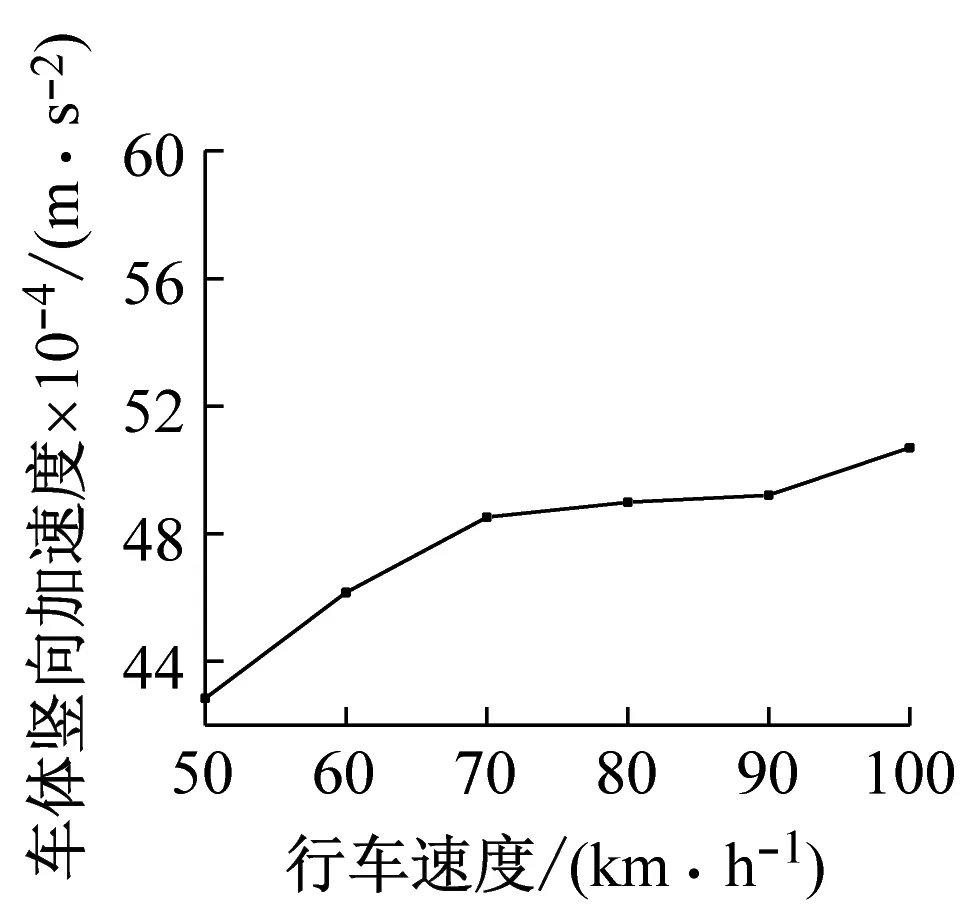

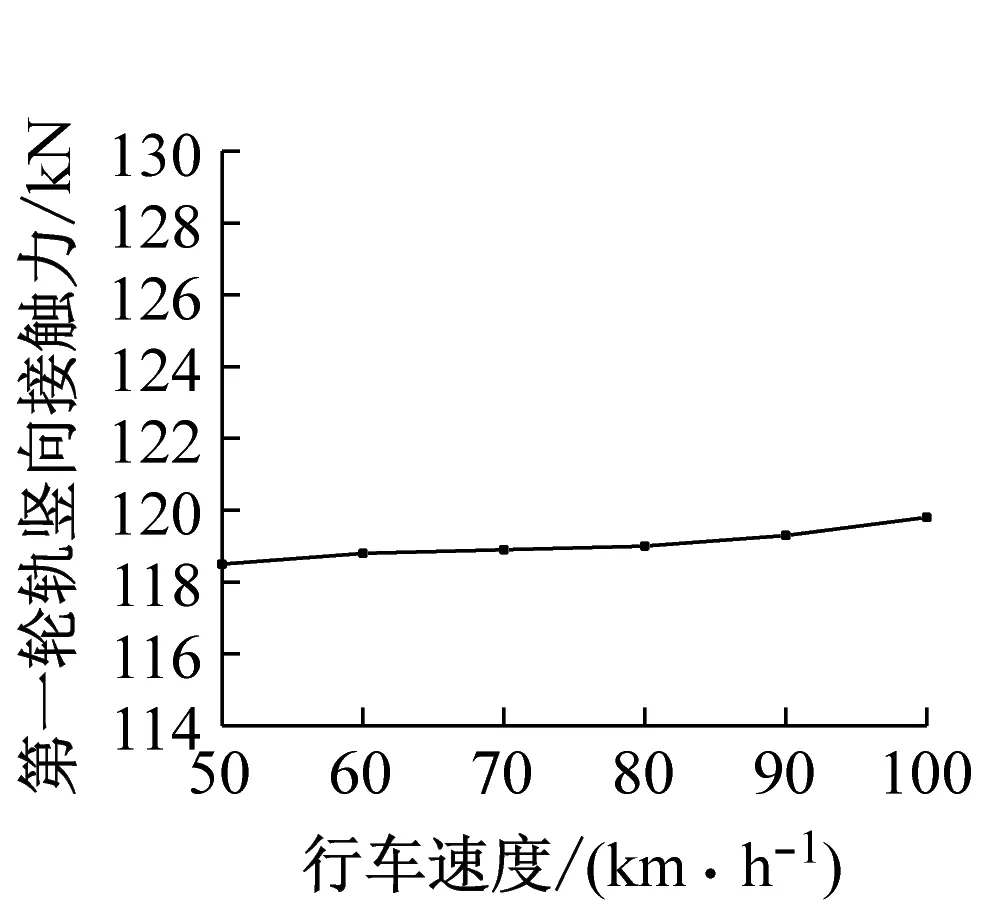

3.5 钢弹簧失效时列车速度对车轨振动的影响

图6所示为在1号和2号钢弹簧失效时,列车速度变化对车轨各项动力响应的影响。

(a) 车体竖向加速度

(b) 首对轮轨的竖向接触力

(c) 轮下钢轨竖向位移

(d) 衬砌竖向加速度

图6 钢弹簧损伤情况下列车速度对车轨系统振幅的影响

Fig.6 Influence of vehicle speed on vibration amplitudes of train-track system with damaged steel springs

由图6可知,在钢弹簧损伤情况下,列车速度变化对车体竖向加速度、衬砌竖向加速度影响较大,竖向轮轨接触力和轮下竖向钢轨位移则基本不受影响。当列车速度由50 km/h增加到100 km/h时,车体加速度增加了18.3%,衬砌加速度增加了4.46倍。由此可知,列车速度的变化对钢弹簧损伤情况下的乘车舒适性和周边环境振动有较大影响,尤其是后者,应格外重视。

4 结 论

(1) 由于地铁浮置板轨道的钢弹簧刚度损伤导致轨道系统结构刚度不平顺,加强了车轨系统的相互作用,对竖向的车体加速度、轮下钢轨位移、轮轨接触力、衬砌中心加速度都将产生重要影响,且振动幅值随着钢弹簧损伤数量的增加而增大。

(2) 钢弹簧损伤程度对车轨系统的各项动力响应影响显著,随着损伤程度的增加各项振动幅值均持续增大,尤其是车体竖向加速度、轮下钢轨竖向位移、衬砌中点竖向加速度等。

(3) 在相同钢弹簧损伤数量情况下,损伤发生在同一块板板端对车轨振动影响最大,损伤发生在浮置板中间时对车轨系统几乎没有影响。

(4) 在钢弹簧损伤情况下,车轨各项振动均随列车速度的增大而增大,其中车体竖向加速度和衬砌竖向加速度的增幅最为显著。

总结而言,本文基于结构动力学理论和二维模型探讨了浮置板钢弹簧失效对车轨振动性能的主要影响和一般规律,通过分析发现车体竖向加速度和衬砌竖向加速度对钢弹簧损伤最为敏感,可利用这两项振动指标及时排查损伤,避免对地铁乘车舒适性、周边环境振动造成进一步不利影响,为地铁长期运营维护服务。考虑到地铁车轨系统的复杂性及浮置板单侧钢弹簧失效等情况,后续可建立更加精确的地铁车轨三维空间模型,并考虑轨道不平顺等影响,以进一步改进现有的研究工作。