粗糙接触面旋转铰间隙碰撞动力学建模与仿真

郭嘉楠, 何 鹏, 刘占生, 黄洪雁

(哈尔滨工业大学 能源学院动力机械振动与噪声控制技术研究所, 哈尔滨 150000)

旋转铰接在航空航天、机械制造等领域中有广泛应用。由于加工精度、装配公差以及磨损等因素,导致机构中旋转铰的运动副间隙无法避免。运动副间隙会降低机构的精度,同时由间隙引起的冲击载荷会导致机构呈现非线性振动特征,影响机构的可靠性。随着现代工业对机构运动精度要求的提高,含间隙的机构动力学已经成为精密机械以及航空航天领域里的亟待解决的问题之一。

对于间隙机构动力学的研究,国内外学者在机构动力学分析方面做了大量工作[1-5],并取得了显著的成果。阎绍泽等[6]归纳整理了国内外关于含有间隙的运动副和机构的动力学研究成果,着重分析了目前各种间隙接触碰撞模型的适用范围,讨论了三维间隙的接触形式,并针对旋转副间由间隙导致的润滑和磨损问题进行了总结,对含间隙的机械系统动力学研究存在的问题进行了展望。非线性碰撞力建模的准确性对间隙机构动力学研究是至关重要的。碰撞速度、材料属性和接触面形貌等因素都会对非线性碰撞力模型产生较大影响。Greenwood等[7]提出了粗糙表面的统计学接触力模型(G-W接触模型),将宏观的接触面问题转化为单个微凸体的接触。Kadin等[8]通过引入能量耗散因素改进了塑性指数,相比于传统的G-W塑性指数,改进的模型能够考虑塑性变形带来的能量耗散,使得接触力模型更加准确。传统的G-W接触模型假设接触面分别一个为粗糙表面一个为刚性平面,Jackson等[9]根据有限元计算结果建立了两个粗糙表面弹塑性接触的统计学模型,更接近实际情况。Jin等[10]将JKR黏性力模型与G-W粗糙面接触模型结合建立一种新型接触模型,研究发现小的黏连参数会导致大的能量耗散,拓展了G-W接触模型的研究范围。赵广等[11]改进了基于G-W模型的接触力模型,能够考虑圆柱接触面形貌对接触力带来的影响,并进行了接触刚度试验。粗糙表面接触普遍适用于平面接触,对于真实粗糙圆柱面接触问题中存在的接触总面积发生变化、粗糙表面微凸体高度随圆柱面形貌发生变化的问题研究不多。为建立更加准确的碰撞模型,需要考虑碰撞过程中的能量损失。Hunt等[12]以经典的K-V接触力模型为基础,首先建立了考虑阻尼项的碰撞模型,改进了间隙的接触碰撞力模型。Lankarani等[13]在传统的赫兹接触理论上考虑了碰撞过程中产生的能量耗散,建立了新的接触力模型(L-N接触模型)。白争锋等[14]建立了一种改进的连续碰撞力模型,该模型的适用范围由大间隙碰撞拓展到小间隙碰撞,并将嵌入到商业多体动力学软件中进行了仿真。Flores等[15]通过在单自由度系统中推导得到的新阻尼系数,建立了软质材料的连续接触力学模型。粗糙度的存在会改变碰撞的接触面积,从而影响碰撞接触力。以往针对间隙机构的动力学研究中,很少有考虑粗糙度对碰撞力模型影响的。

本文以带间隙的旋转铰为对象,考虑接触表面形貌及能量耗散因素,结合L-N碰撞力模型和G-W接触模型,提出了一种改进的粗糙圆柱面碰撞接触力模型。分析了碰撞速度、恢复系数以及粗糙度等因素对碰撞的影响规律。将所建立的旋转铰连接副的接触碰撞力模型引入曲柄滑块机构的动力学模型中,分析运动副间隙对曲柄滑块机构动力学特性带来的影响。本研究为含间隙运动副的动力学研究提供更精细的碰撞接触力模型,为机构运动的精确预测及控制提供理论依据。

1 旋转铰运动副接触碰撞力模型

旋转铰是最常见的一种运动副形式,当旋转铰存在间隙时,机构在运动过程中会发生碰撞,为得到更准确的机构动力学特性,需要建立完善的间隙碰撞力模型,能够考虑能量耗散、表面粗糙度以及接触面形貌对碰撞力带来的影响。

1.1 L-N非线性弹簧阻尼碰撞力模型

Lankarani-Nikravesh非线性弹簧阻尼碰撞力模型(L-N模型)以赫兹接触理论为基础,引入了含有恢复系数的非线性阻尼,能够考虑碰撞过程中产生的能量耗散,该碰撞力模型的表达式

(1)

根据Hertz接触理论[16],得到接触刚度K的表达式为

(2)

式中:E1和E2分别为两接触物体的弹性模量;v1和v2分别为两接触物体的泊松比;R1和R2分别为两接触物体的接触半径。

碰撞力模型中,阻尼D系数的表达式为

(3)

L-N接触碰撞力模型公式为

(4)

L-N接触碰撞力模型能够描述碰撞过程中的非线性阻尼力和能量损失,但缺少表面粗糙度对接触影响的考虑,所以仅采用该模型难以对旋转铰内的运动接触问题进行全面描述。

1.2 粗糙平面接触力模型

Greenwood-Williamson模型(G-W模型)普遍用于分析粗糙平面与刚性理想平面的接触问题。G-W接触模型有两条假设条件:① 接触面有数量较大的微凸体,且微凸体高度是服从正态分布的;② 所有微凸体的顶部为半径相等的球形。

当粗糙平面与刚性理想平面之间的距离为d时,粗糙平面上高度大于d的微凸体都会与刚性理想平面发生接触,则任意一个微凸体发生接触的概率为

(5)

(6)

式中:φ(z)为正态分布函数;z为微凸体高度;σ为接触面上微凸体分布的均方根。

根据赫兹接触公式可以得到单个微凸体的接触面积和接触作用力分别为

A1=πβ(z-d)

(7)

(8)

式中:β为微凸体顶部球形半径。

假设粗糙平面上存在的微凸体总数目为N,则微凸体高度大于d的发生接触的微凸体数目为

(9)

整个平面的接触总面积和总载荷为

(10)

(11)

G-W模型能够分析接触面粗糙度对接触的影响,但所建立的模型对接触面形貌以及碰撞过程中的能量损失的考量不足。

1.3 改进的粗糙表面接触碰撞力模型

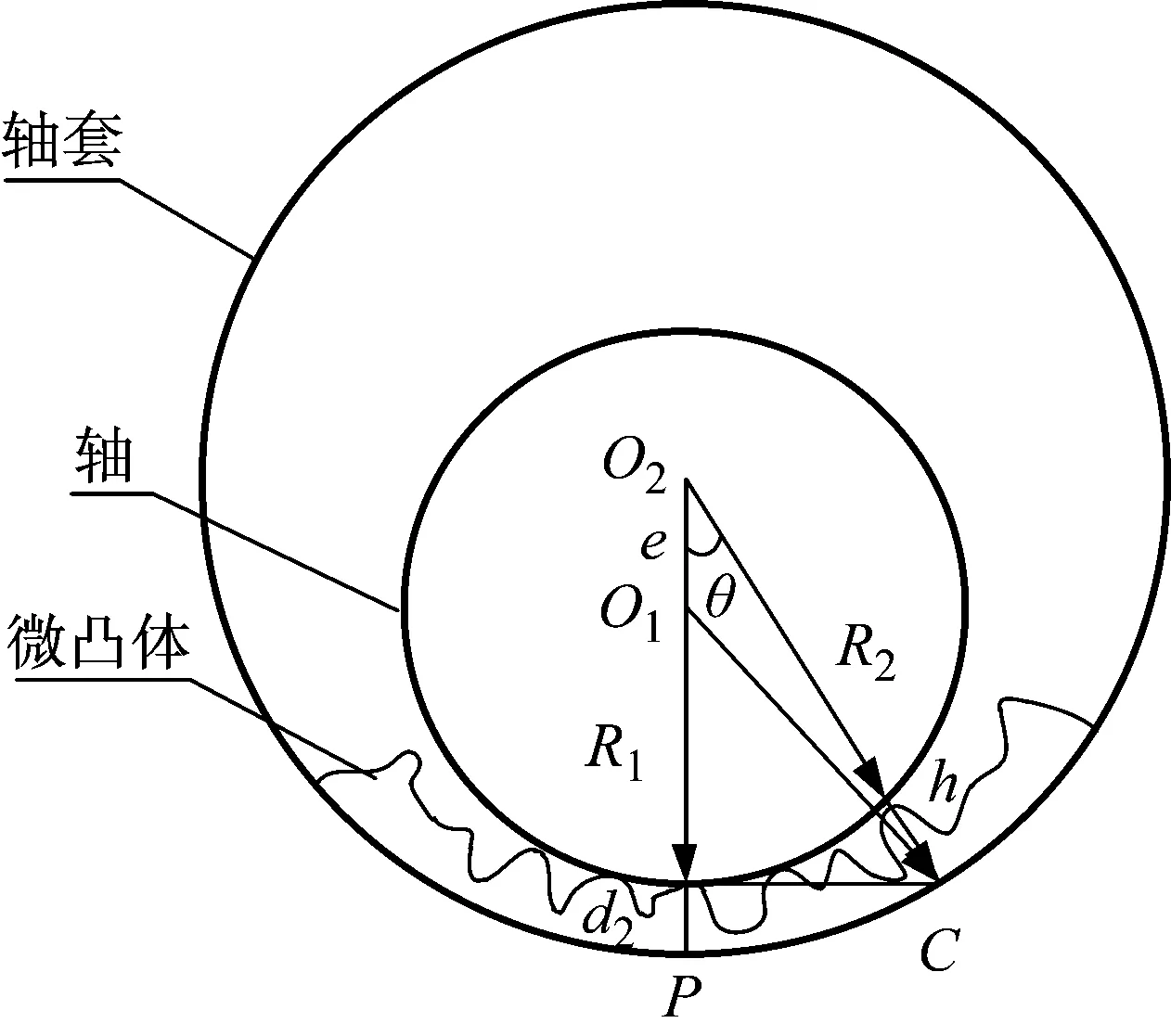

含间隙的粗糙旋转铰模型示意图,如图 1所示。O1,O2分别为轴和轴套的圆心,R1和R2分别为轴和轴套的半径,其中微凸体高度为h,间隙大小为c=R1-R2,其中偏心为e。

图1 含间隙的粗糙旋转铰示意图

由图 1所示的几何关系,在ΔO1O2C中,根据余弦定理公式可以得到

(R1+c)2+e2-2e(R1+c)cosθ=(R1+h)2

(12)

微凸体高度为

(13)

由于实际的关节间隙较小,轴与轴套半径都要远远大于间隙值c,因此可以对上式进行简化得到

h=c+ecosθ

(14)

对于整个粗糙圆柱面上微凸体数目n的表达式为

(15)

式中,η为微凸体分布密度。

因此整个粗糙圆柱面的接触作用力为

(16)

综合研究G-W粗糙表面接触力和L-N碰撞力模型,并考虑了圆柱接触面形貌对碰撞力带来的影响,得到改进的粗糙圆柱面碰撞力模型

(17)

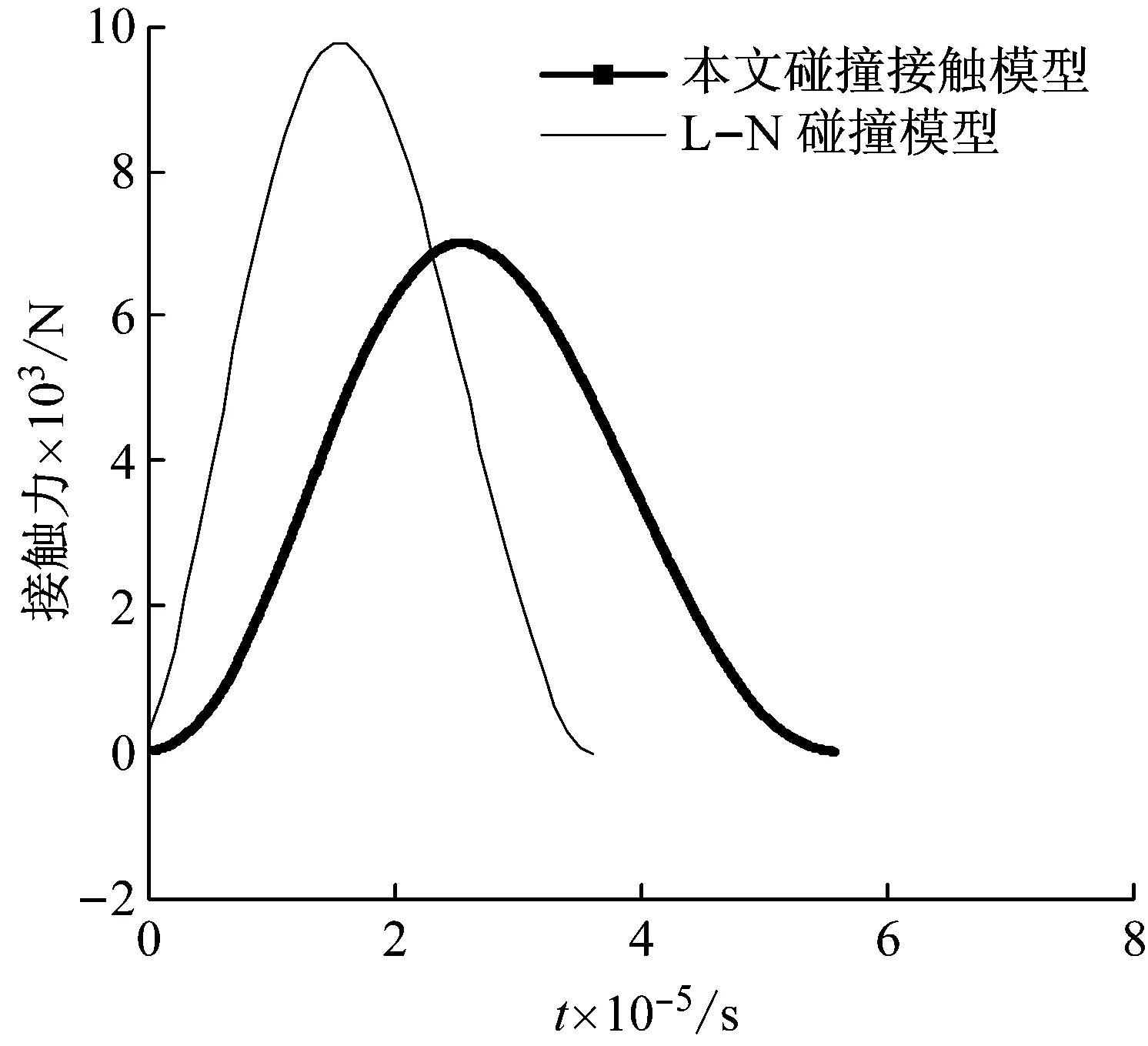

图2 本文模型与经典碰撞模型对比

图2为本文建立的碰撞接触力模型与经典碰撞接触力L-N模型的对比,从图 2可知,两种碰撞力模型仿真结果相近。L-N碰撞力模型可认为接触面是光滑的,本文计算模型接触面是粗糙的,粗糙度会导致实际的接触面积低于光滑平面的接触面积,因此本文仿真得到的碰撞力要小于L-N模型的碰撞力。本文模型碰撞持续的时间要比L-N模型碰撞持续的时间长,这是由于粗糙表面存在微凸体,光滑无微凸体接触面在碰撞结束时,粗糙有微凸体接触面上的微凸体尚未与另一接触面完全分离,因此本文模型碰撞持续时间要长于L-N模型碰撞时间。

1.4 运动副力学建模

间隙摩擦力模型使用库伦摩擦力模型

Fτ=μFn

(18)

带有间隙的运动副所承受的力学模型为

(19)

2 碰撞接触力动力学特性仿真

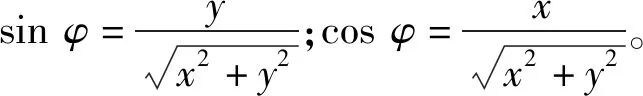

根据所建立的粗糙圆柱面接触碰撞力模型进行仿真分析,含有间隙旋转铰的计算参数[17]如表1所示。

表1 关节碰撞力仿真参数

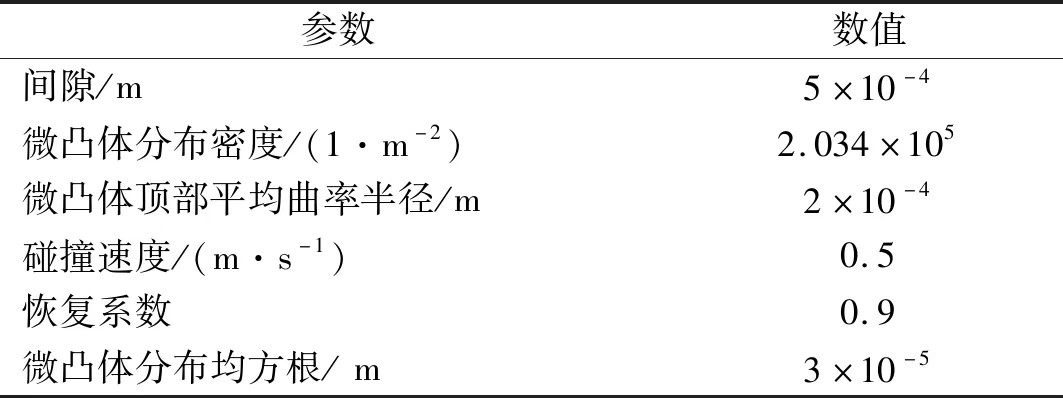

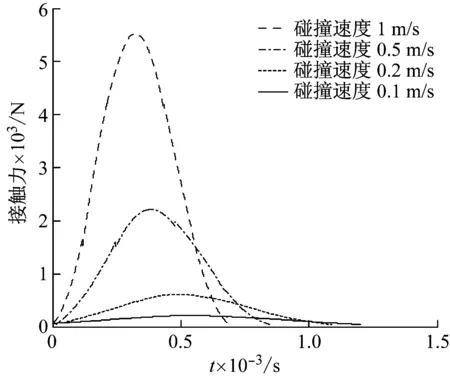

图3所示为不同碰撞速度下的碰撞变形随时间变化的曲线。从图3可知,碰撞速度越大,发生的变形越大,碰撞持续的时间越短。

图3 碰撞力随碰撞速度变化曲线

图4所示为不同碰撞速度下的碰撞力随时间的变化曲线。从图4可知,随着碰撞速度的增加碰撞力在增大,而且增大的趋势十分明显。在碰撞过程中可以看出,碰撞速度越大,接触力随时间变化越快,持续的时间也越短。这是由于当碰撞速度较小时,碰撞进程发展缓慢,发生接触的微凸体数量较少,导致碰撞力增大速度较慢。

图4 碰撞力随碰撞速度变化曲线

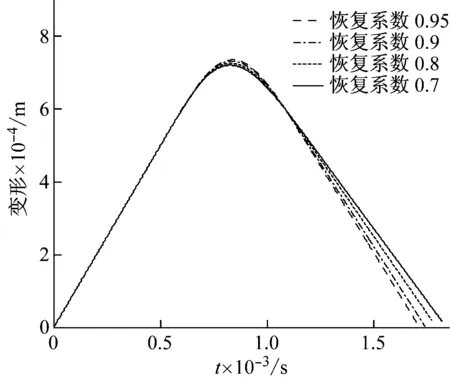

图5所示为不同恢复系数下运动副碰撞变形随时间变化的曲线。从图5可知,恢复系数对碰撞变形影响并不明显,对碰撞持续时间的影响也较小。

图5 碰撞变形随恢复系数变化曲线

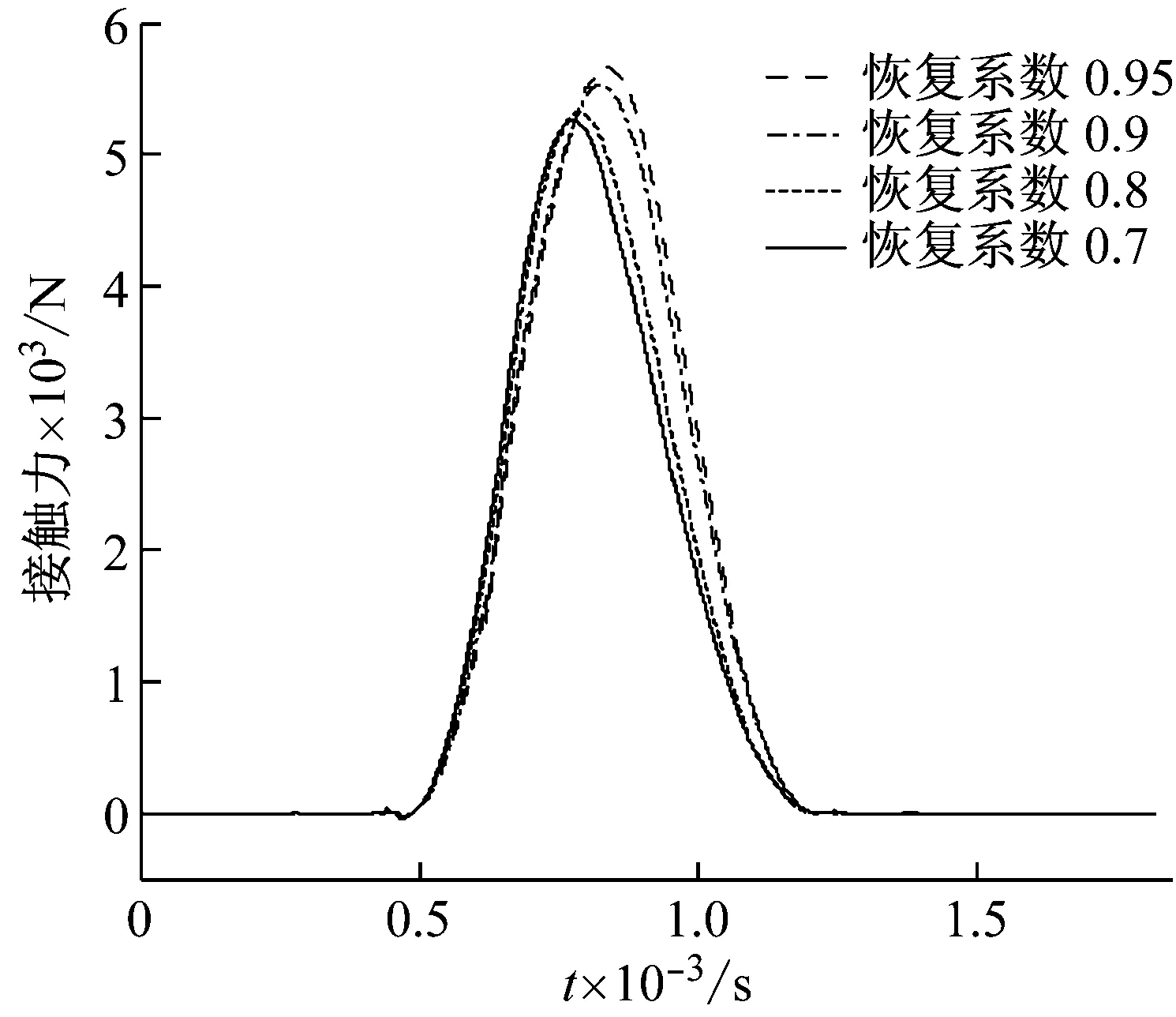

图6所示为不同恢复系数下的碰撞力随时间的变化曲线。从图6可知,恢复系数越大,碰撞力越大,恢复系数对碰撞力的影响较大。

图6 撞力随恢复系数变化曲线

粗糙接触面仿真计算中接触面的微凸体分布均方根与接触面粗糙度是相关的,其关系表达式为[18]

(20)

式中:σ为微凸体分布均方根;Ra为接触表面粗糙度。

图7所示为不同微凸体粗糙的运动副变形随时间的变化曲线。从图7可知,粗糙度越大,碰撞变形越小,碰撞持续的时间也越短。

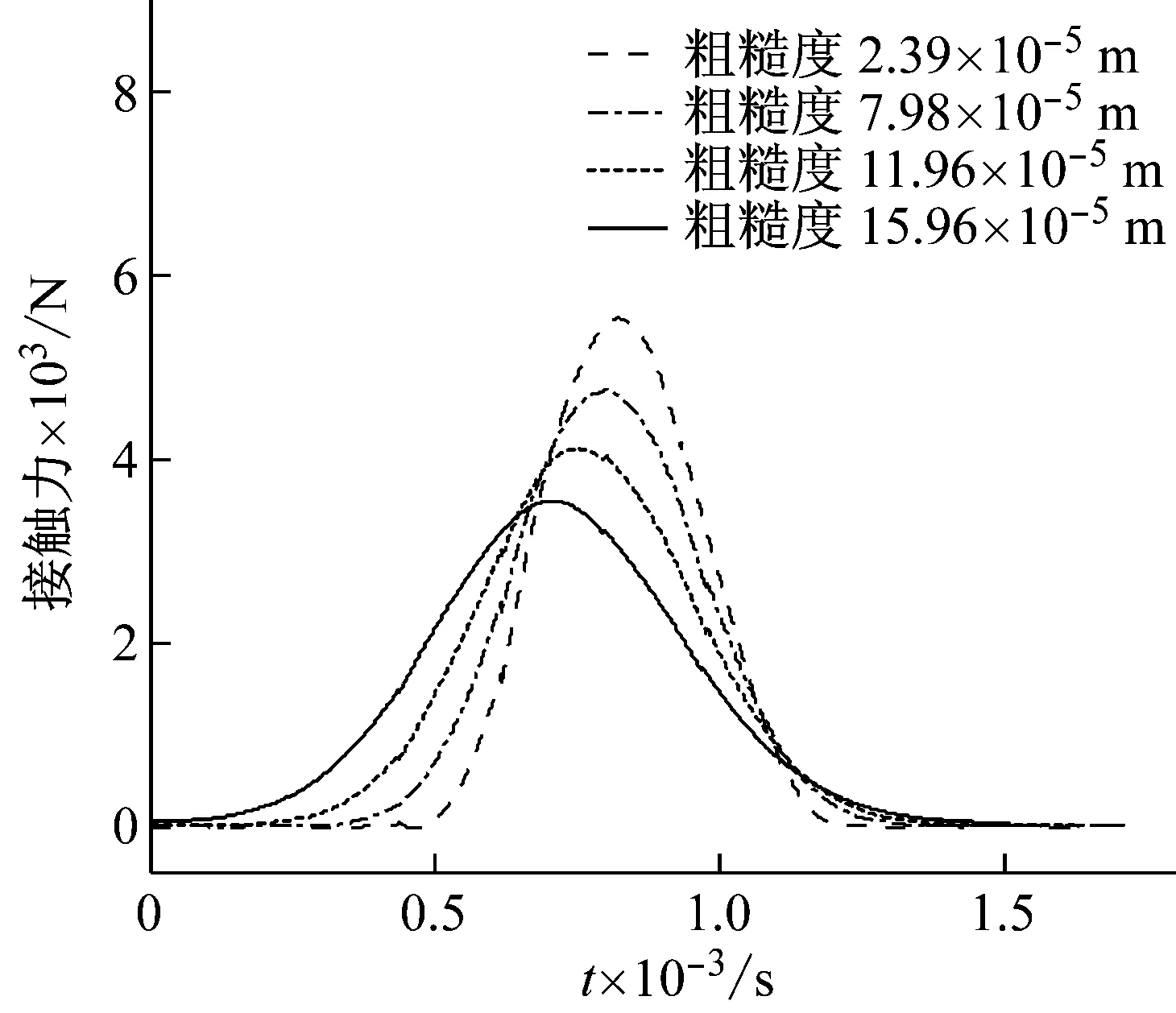

从图8可知,随着粗糙度增大,碰撞力在减小。粗糙度越大,关节间明显的碰撞效果出现越早,变化速度相对较慢,粗糙度对碰撞力的影响比较大。

因此碰撞力随粗糙度增大而减小的原因是,微凸体粗糙度越大,接触表面越粗糙,而发生碰撞的实际接触面积越小。仿真结果也证明了图 2所对比的两种接触碰撞模型的结论。

图7 碰撞变形随粗糙度变化曲线

图8 碰撞力随粗糙度变化曲线

3 含间隙的曲柄滑块机构动力学建模

3.1 曲柄滑块机构运动学建模

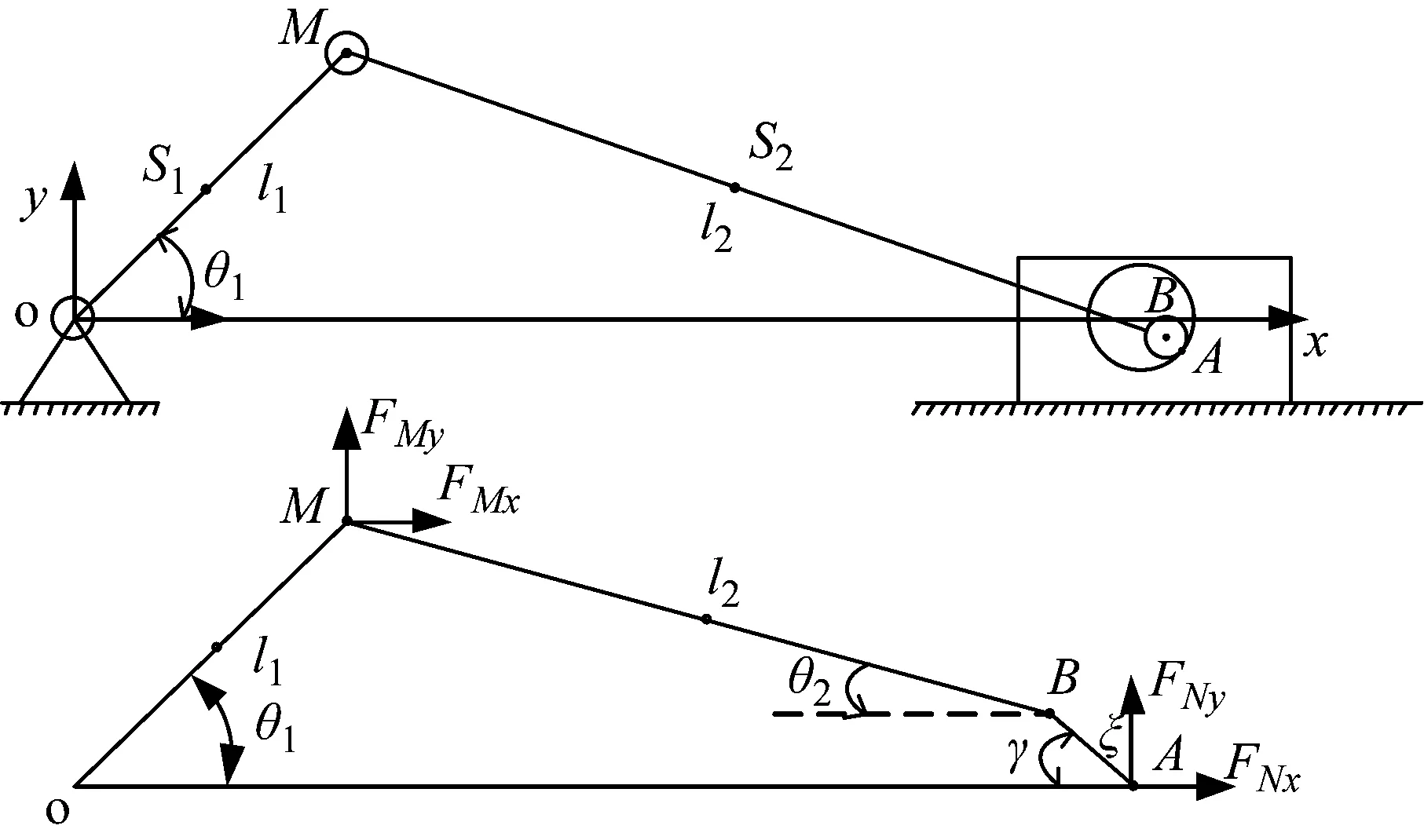

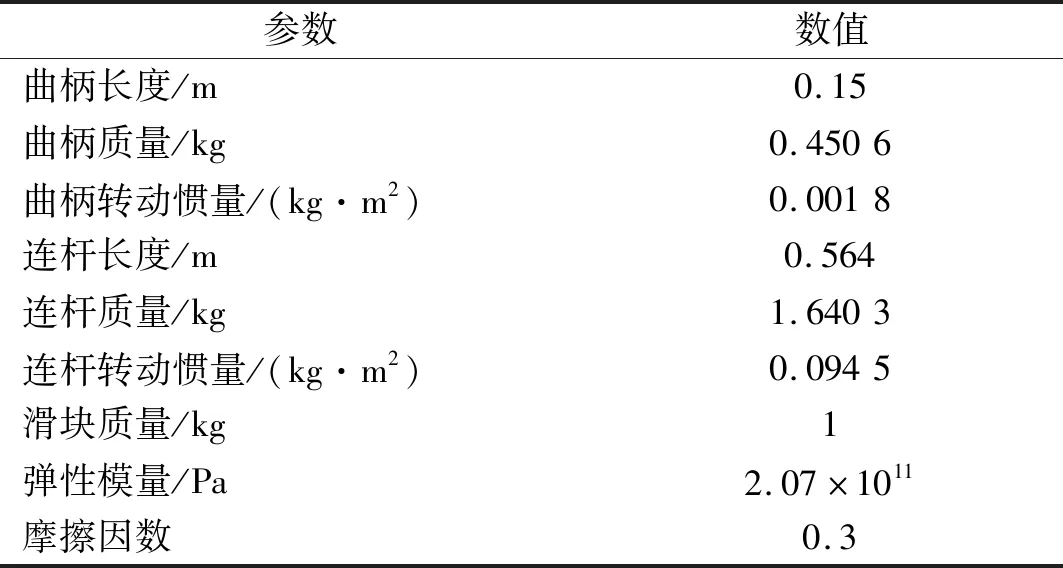

含间隙的曲柄滑块机构示意图,如图9所示。机构中曲柄长度为l1;质量为m1;连杆长度为l2;质量为m2;间隙大小为ξ;位置在连杆与滑块的铰连接处,θ1为曲柄与水平方向夹角;θ2为连杆与水平方向夹角;γ为连杆末端和滑块轴套圆心连线与水平方向夹角。表

图9 含间隙曲柄滑块机构示意图

2为曲柄滑块机构动力学仿真参数。

表2 曲柄滑块机构动力学仿真参数

根据图 9所示的含间隙曲柄滑块机构的几何关系,建立含间隙的曲柄滑块的运动学模型。

l1cosθ1+ξcosγ+l2cosθ2=xB

(21)

l1sinθ1-ξsinγ-l2sinθ2=0

(22)

滑块在x方向运动的方程为

(23)

(24)

3.2 曲柄滑块机构动力学建模

针对图9所示的含有间隙的曲柄滑块机构,建立曲柄滑块机构各个部件的动力学方程。

对于曲柄,假设其从0°开始做匀速运动,其动力学方程为

(25)

对于连杆

(26)

(27)

(28)

对于滑块

(29)

联立式(24)~式(29)可得机构的微分方程组。

电机输入的扭矩方程

(30)

式中:FMx为连杆所受的力沿x方向分量;FMy为连杆所受的力沿y方向分量;FBx为滑块在x方向受力;mB为滑块质量;xB为滑块在水平方向位移;FBy为滑块在竖直方向受力;mS1为曲柄质量;l1为曲柄长度;J1为曲柄转动惯量;θ1为曲柄转动角度;l2为连杆长度;mS2为连杆质量;J2为连杆转动惯量;xS2为连杆质心在水平方向位移;yS2为连杆质心在竖直方向位移;θ2为连杆转动角度。

根据上述关系式,可以得到间隙的方向角与所承受的力的关系为

(31)

(32)

(33)

4 含间隙曲柄滑块机构动态特性仿真

图10所示为含有间隙运动副在运动过程中发生接触的判定流程图。

图10 机构接触碰撞计算流程图

具体分析如下:

在含有间隙的旋转铰中,销轴A受到电机力发生运动,轴承B保持匀速运动(初始时静止),其中xA为销轴运动的位移,xB为轴承B运动位移,VA1-和VB1-分别为A和B第一次碰撞前的速度,VA1+和VB1+分别为A和B第一次碰撞后的速度,VA2-和VB2-分别为A和B第二次碰撞前的速度,FM为电机输入力,Fn为碰撞力。当A和B的运动距离之和大于间隙值时就会发生碰撞,若VA1·VB1>0,那么A与B发生正面碰撞,即碰撞位置在B的前侧;若VA1·VB1<0,那么A与B发生反面碰撞,即碰撞位置在B的后侧。碰撞后轴承B以速度VB2保持匀速运动,碰撞后A的初速度为VA2,同时A继续受电机力做加速运动。判断B的运动位移与A的运动位移之差,若位移之差等于间隙值,那么A与B就会再次发生碰撞。

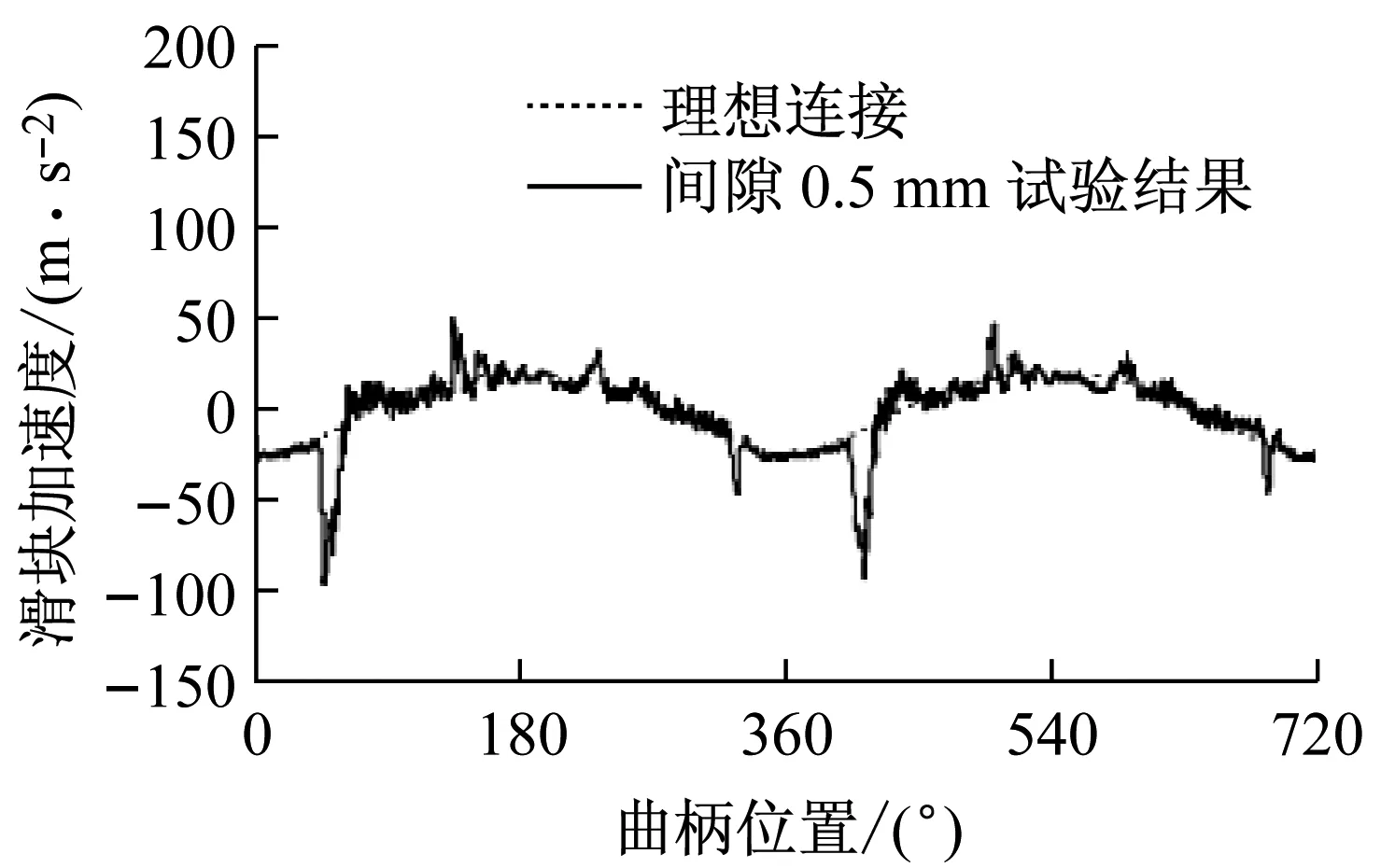

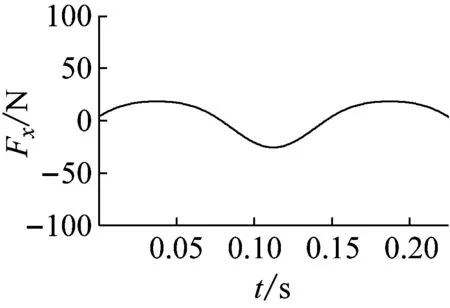

图11为本文仿真结果与文献[19]仿真与试验结果的对比图。试验与仿真方案中曲柄以200 r/min的恒定转速旋转,机构之间的间隙大小为0.5 mm。从图11可知,本文的仿真结果与文献[19]仿真结果有较好的吻合,可以准确描述间隙对曲柄滑块机构动态特性的影响,验证了本文所建立的碰撞模型和曲柄滑块机构动力学模型的准确性。

(a)

(b)

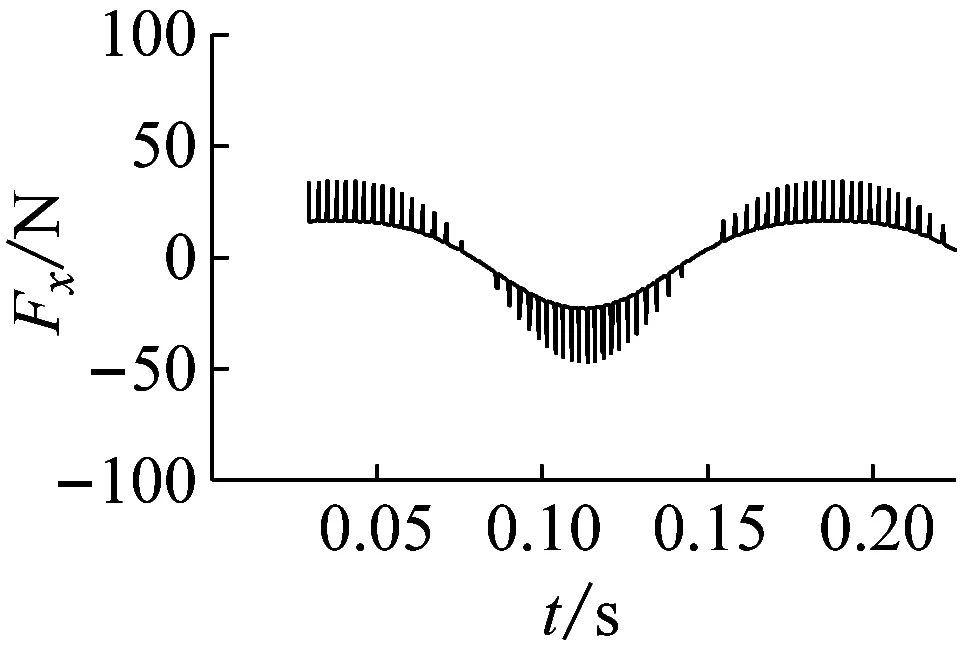

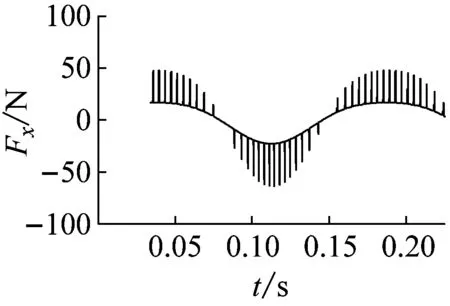

从图12(a)和图12(b)可知,无间隙机构滑块的受力趋势与有间隙滑块的受力趋势相同,但有间隙的滑块承受的碰撞力峰值要比正常运动受力高。对比图12(b)~图12(d)可知,在运动过程中由于间隙的存在,运动副内会反复的发生碰撞。间隙大小对关节碰撞力影响较大,滑块所承受的碰撞力随着间隙的增大在不断增加。同时从受力曲线中也可以看出关节间隙越小,发生碰撞越频繁,会影响对机构位置的控制。因此可以看出间隙对机构动力学的影响较为复杂,间隙的大小会对机构控制的准确性以及机构的稳定性产生影响。

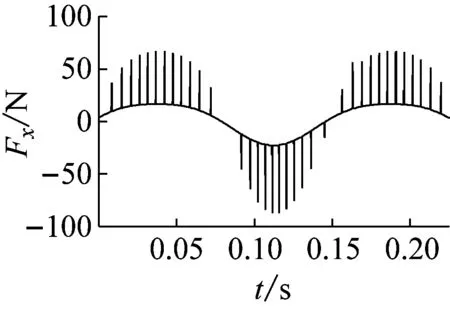

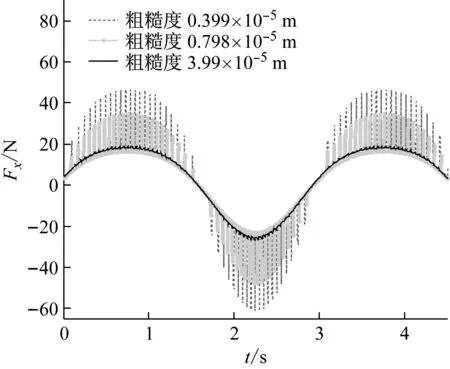

图13所示为不同粗糙度对滑块的受力的影响,从图13可知,随着粗糙度的增大,滑块所受的接触力峰值是减小的,粗糙度对于机构的运动过程中产生的碰撞影响比较明显。

(a) 无间隙

(b) 0.1 mm间隙

(c) 0.2 mm间隙

(d) 0.4 mm间隙

图12 不同间隙下滑块在x方向受力曲线要加对比图

Fig.12 Horizallenontal component of slider force with different clearances

图13 不同粗糙度机构滑块受力时间历程图

5 结 论

在机构的运动过程中,间隙会导致机构运动偏差,影响机构的运动精度。为研究间隙对机构动力学带来的影响,本文建立了一种针对粗糙圆柱表面的非线性碰撞接触力模型。采用库伦摩擦模型描述机构关节之间的摩擦作用,将碰撞力模型和摩擦力模型结合,引入所建立的含有间隙的曲柄滑块机构机构动力学模型,并进行动力学仿真,得到如下结论:

(1) 通过仿真对比L-N碰撞力模型和本文碰撞力模型,由于真实接触面是粗糙的,会导致接触面积要低于光滑表面的理想接触面积,因此本文模型的碰撞力要小于L-N模型的碰撞力;同时由于粗糙接触面存在微凸体,光滑表面不存在微凸体,当光滑无微凸体接触面碰撞结束时,粗糙接触面上的微凸体尚未与另一接触面完全分离,导致粗糙表面的接触时间要长于光滑表面的接触时间,因此本文碰撞力模型的碰撞时间比L-N碰撞力模型要长。

(2) 针对一般的旋转铰连接机构,部件间的相对碰撞速度对机构关节中碰撞力具有明显的影响,碰撞速度越大关节碰撞持续的时间越短,同时也会产生更大的碰撞力,说明大的碰撞速度会对控制机构的反应速度有更高的要求,也容易造成机构的失稳。

(3) 碰撞体之间的恢复系数也会对机构关节中的碰撞力产生影响,恢复系数越大关节间的碰撞接触力越大,相比于碰撞速度,恢复系数对机构碰撞的影响并不明显,说明机构材料属性对碰撞的效果影响相对较小。

(4) 两碰撞体之间接触面上微凸体粗糙度会对机构关节中的碰撞力产生较大影响,通过仿真分析可以看出粗糙度越大,机构关节之间的碰撞力越小,碰撞持续的时间也越短,仿真结果表明粗糙的接触面会产生较小的碰撞力。

(5) 机构间隙对曲柄滑块机构的影响较为复杂,较小的间隙虽然产生的碰撞力也相对较小,但会导致在关节中发生碰撞的频率较高,不利于机构的控制。

本文提出的含粗糙圆柱面铰间隙的接触碰撞力模型能够在已有的理想接触面间隙碰撞模型基础上,较为全面地描述接触面粗糙度以及圆柱曲面形貌对机构动力学特性的影响,完善了间隙机构动力学模型,为机构系统动力学行为精确预测及控制提供了更完备的建模方法,有利于工程实际应用。