采用遗传算法的电控增压器电磁阀优化设计

杨 昆,刘振明,周 磊,刘 楠,应宇辰

(海军工程大学 动力工程学院, 湖北 武汉 430033)

柴油机缸内燃烧过程受燃油喷射特性所控制[1-2],喷射压力和喷射规律直接影响柴油机的经济性和排放性,同时也对柴油机本身的结构和工作稳定性产生影响[3-4]。

作为电控增压器的核心控制元件[5],电磁阀的性能不仅影响电控增压器控制信号的响应速度,还直接影响超高压共轨系统的喷射稳定性,故电控增压器对电磁阀有特殊的要求,即应具备快速响应能力、足够的流通能力以及优良的散热性能。目前,国内外对电磁阀开展了大量的研究,邹开凤等[6]开展了铁芯材料对电磁阀响应时间影响的试验研究,结果表明选用高饱和磁感应强度的材料有助于降低电磁阀的响应时间;胡猛等[7]分析了电磁阀电磁力随磁性材料的变化规律,得出了材料参数的微弱改变能使得电磁力发生较大变化的结论;陈勇礼等[8]设计了双电压双开关驱动电路,对喷油器电磁阀进行了驱动测试,结果表明该驱动电路能有效提高电磁阀的高速驱动能力;张奇等[9]采用高低压分时驱动的方式,实现了电磁阀喷射过程的脉冲宽度调制(Pulse Width Modulation,PWM)反馈调制,提高了电磁阀的响应特性;Angadi等[10]基于ANSYS软件研究了工作气隙对电磁阀静态电磁力的影响,结果表明,随着工作气隙的增大,电磁力呈现出逐渐减小的趋势;Aljaber[11]利用Ansoft Maxwell软件研究了电磁阀电磁力随驱动电压的变化规律,结果表明,随着驱动电压的增大,电磁力呈线性增大趋势;Ertl等[12]运用FLUX软件分析了电磁阀关闭响应时间随参数的变化规律,结果表明,通过增大驱动电压、增加弹簧预紧力以及减小初始气隙,均可缩短关闭响应时间;Luharuka等[13]利用Ansoft Maxwell软件仿真了不同驱动参数与电磁阀瞬态响应特性的关系,表明驱动参数之间需要相互配合才能最大限度地改善瞬态响应特性。

上述研究多是针对电磁阀铁芯材料选择、驱动电路设计以及特性仿真等方面的研究,对电磁阀多目标多参数分析与优化的研究较少。

1 电控增压器电磁阀工作原理

超高压共轨系统结构如图1所示,它能够根据柴油机运转工况的变化,通过加装在共轨腔和喷油器之间的电控增压器(图1中虚线包围的部分),分别在两种压力(基压和高压)下向喷油器供油。同时,通过调整电控增压器和喷油器的电磁阀开启时间,能使喷油速率从矩形变化到斜坡形直至靴形,电控增压器的具体工作原理参见文献[14],其中,电磁阀是实现系统控制的关键部件,因此,非常有必要对其开展优化设计。

图1 超高压共轨系统结构原理Fig.1 Structure of ultra high pressure common rail system

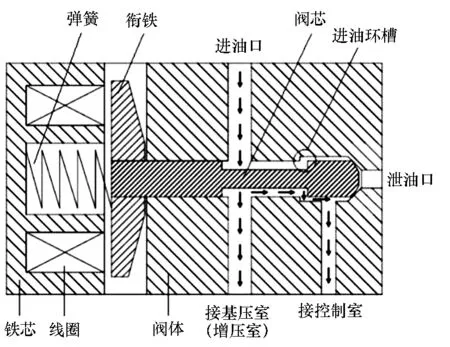

电控增压器的电磁阀工作过程示意图如图2所示,通过阀芯和阀体的配合能够实现控制油路的通断。具体工作过程为:电磁阀断电时(见图2(a)),阀芯右侧紧靠阀体,形成了密封面,燃油通过进油口向基压室(增压室)和控制室供油,保证增压活塞处于静止状态;电磁阀通电时(见图2(b)),阀芯和衔铁向线圈移动,导致进油环槽被阻断,同时控制室内燃油泄出,进而使得增压活塞向增压室方向移动,实现增压。

(a) 断电状态(a) Power off state

(b) 通电状态(b) Power on state图2 电磁阀工作过程Fig.2 Working process of solenoid valve

2 电磁阀仿真模型建立及验证

2.1 数学模型

求解电磁场的基本理论是Maxwell方程组的微分形式,包括高斯电通、法拉第电磁感应、高斯磁通以及安培环路四个定律[15],由式(1)表示。

(1)

其中:D为电通密度,C/m2;ρe0为自由电荷体密度,C/m3;E为电场强度,N/C;B为磁感应强度,T;t为时间,s;H为磁场强度,A/m;j0为传导电流密度,A/m2。

2.2 仿真模型建立

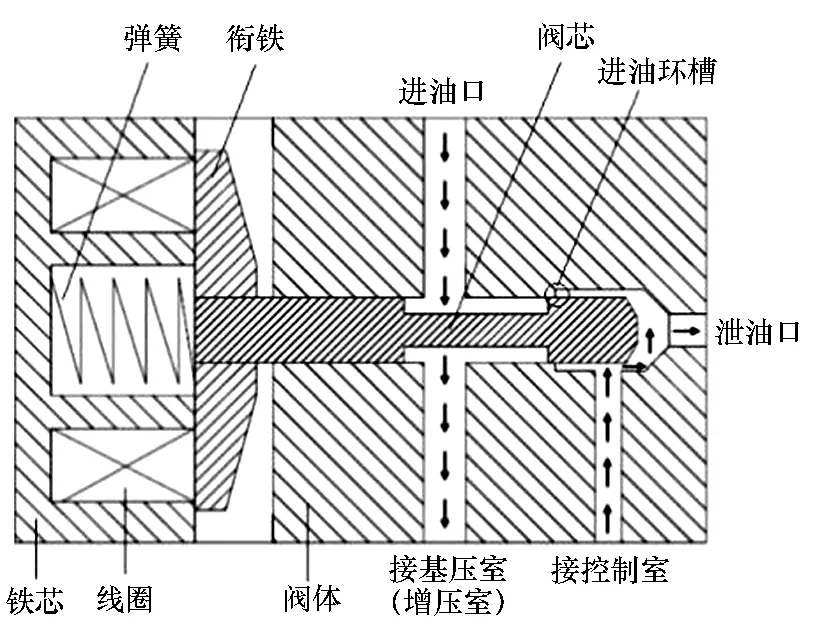

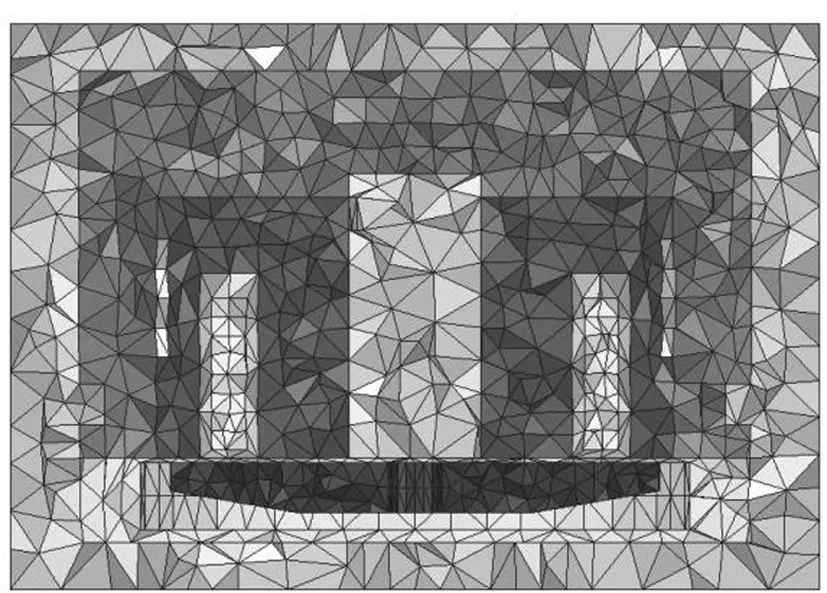

由于电磁阀模型的非轴对称性,需要对其进行三维建模,同时,为缩短计算周期,忽略掉了阀芯、弹簧以及密封圈模型的建立(因为这些模型的磁导率近似于空气),建立动态模型时,除了要建立铁芯、线圈以及衔铁等模型外,还需要建立空气包模型与Band模型,空气包模型是为了保证衔铁表面为平面,Band模型则是为了减少模型重新剖分网格的数目,以提高计算效率。据此,建立的电磁阀动态响应特性整体仿真模型如图3所示,其中,铁芯和衔铁之间的工作气隙为0.25 mm。

图3 电磁阀动态响应特性整体仿真模型Fig.3 Dynamic response characteristics integral simulation model of solenoid valve

绘制好电磁阀几何模型后,需要给各个模型添加各自的材料,其中铁芯和衔铁模型的材料为steel-1008,线圈模型的材料为copper,其余模型的材料均设定为空气。

边界条件设置主要包括衔铁运动属性和激励源的设置。衔铁在运动过程中的受力可表示为-(150×position+120)N。其中:150为弹簧刚度,N·mm-1;position为衔铁所处位置,mm;120为弹簧预紧力,N;负号表示衔铁受力方向与其运动方向相反。激励源采用电流激励,即给线圈加载峰值-维持电流。网格剖分采用手动剖分方法,图4所示为电磁阀模型的网格剖分示意图。

图4 电磁阀模型网格剖分Fig.4 Mesh plane of solenoid valve model

2.3 仿真模型验证

为验证仿真模型的准确性,搭建了电磁阀动态响应特性试验台架,其主要由底座、固定夹具、电磁阀、激光位移传感器及其控制器、电流钳以及示波器组成。试验过程中,将电磁阀装夹在固定夹具上,通过电流钳可以测量驱动电流,通过激光位移传感器及其控制器可以测量出衔铁行程,这些参数最终显示在示波器上。试验时电磁阀的控制参数同仿真模型保持一致。

图5为电磁阀衔铁行程仿真结果与试验结果对比图,由图可知,衔铁行程的仿真曲线和试验曲线基本吻合,证明了仿真模型的准确性。电磁阀开启和关闭响应时间的仿真值比试验值偏小的原因是试验时存在电涡流和剩磁,使得电磁阀通电时产生的电磁力小于同等电流下的静态电磁力,断电时又产生了阻碍衔铁运动的电磁力,而仿真过程中并没有考虑电涡流和剩磁的影响。

图5 衔铁行程仿真结果与试验结果对比图Fig.5 Armature lift comparison between simulation result and experimental result

3 电磁阀动态响应特性参数灵敏度分析

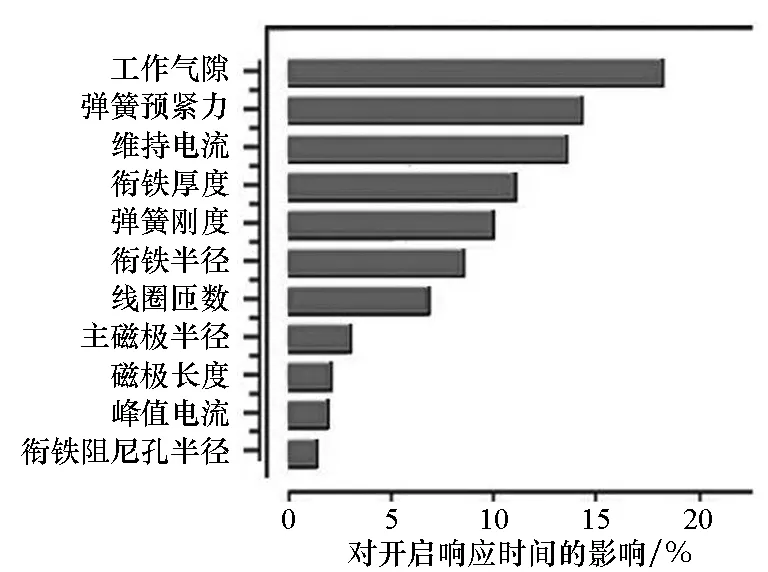

根据电控增压器电磁阀的结构和工作原理可知,影响其动态响应特性的参数很多,为筛选出关键参数,首先列出了可能影响电磁阀动态响应特性的参数,包括主磁极半径、磁极长度、衔铁厚度、衔铁半径、衔铁阻尼孔直径、工作气隙、线圈匝数、峰值电流、维持电流、弹簧预紧力以及弹簧刚度11个参数。而后利用之前建立的电磁阀仿真模型集成ISIGHT的方法,对这些参数进行了灵敏度分析,得出的各个参数对电磁阀动态响应特性的Pareto图如图6所示。由图可知,对电磁阀动态响应特性影响最为明显的参数包括:工作气隙、弹簧预紧力、弹簧刚度、衔铁厚度、线圈匝数、衔铁半径、峰值电流以及维持电流。

(a) 开启响应时间(a) Opening response time

(b) 关闭响应时间(b) Closing response time图6 参数对电磁阀动态响应特性的Pareto图Fig.6 Pareto of parameters on the dynamic response characteristics of solenoid valve

4 电磁阀多参数优化设计

遗传算法作为一种现代化的全局优化算法,具有随机搜索能力强大、求解速度快以及求解质量高等优点[16],因此,通过引入遗传算法对电控增压器电磁阀进行多参数优化设计,以获取最佳参数组合。利用遗传算法进行优化主要包括以下五个过程:①确定优化变量及其取值范围;②建立优化目标函数;③确定编码、解码方法;④设计遗传算子;⑤设置遗传算法参数并求解。

4.1 优化过程

1)确定优化变量及其取值范围。通过上述对电控增压器电磁阀的参数灵敏度分析,掌握了影响电磁阀动态响应特性的关键参数,故选取工作气隙、弹簧预紧力、弹簧刚度、衔铁厚度、线圈匝数、衔铁半径、峰值电流以及维持电流作为优化变量,则遗传算法的优化变量为:

X={δ,F0,k,d,N,R,I1,I2}

(2)

式中:δ为工作气隙,mm;F0为弹簧预紧力,N;k为弹簧刚度,N·mm-1,d为衔铁厚度,mm;N为线圈匝数;R为衔铁半径,mm;I1为峰值电流,A;I2为维持电流,A。为减少计算量并考虑到电磁阀的实际结构,优化变量的取值范围见表1。

2)建立优化目标函数。超高压共轨系统要求电控增压器电磁阀工作时衔铁能够迅速平稳地吸合和复位。因此,选取电磁阀响应时间最小化作为优化目标,具体优化目标函数为:

f=to+tc

(3)

式中:to为开启响应时间,ms;tc为关闭响应时间,ms。

表1 优化变量的取值范围

3)确定编码、解码方法。编码是指将优化变量转换为由基因组成的染色体的过程。所有优化变量均采用5位二进制编码,即将各自的取值范围离散成31个均等区域,对应从00000(0)到11111(32)共 32 个不同的离散点。解码是指按照优化变量在染色体编码串中的位置,将其从编码串中提取出来,再根据取值范围计算出实际值的过程。其计算公式为:

(4)

式中:x(i)为优化变量i的实际值;imax为优化变量i的取值上限;imin为优化变量i的取值下限;yi为优化变量i所对应的十进制数。

4)设计遗传算子。遗传算法包含选择、交叉以及变异三个遗传算子,分别采用比例选择算子、单点交叉算子以及高斯变异算子。

5)设置遗传算法参数并求解。需要设置的参数包括群体规模、最大迭代数目以及变异概率等,设置好参数后即可开始求解,当群体的进化达到稳定状态时,求解终止。

4.2 优化结果及分析

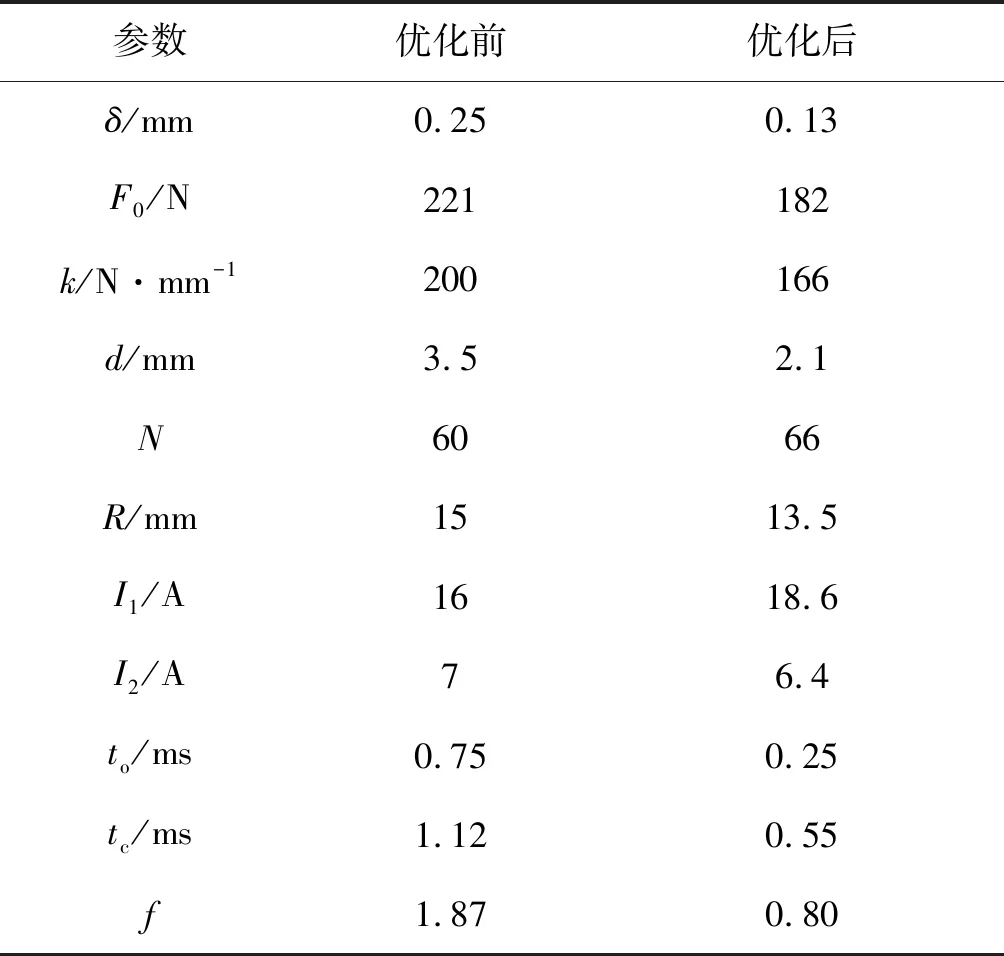

优化前后电磁阀参数对比情况见表2,由表可知,参数优化后,优化目标函数值为0.8,相比于优化前(1.87)有很大幅度降低。优化结果表明,减小工作气隙、弹簧预紧力、弹簧刚度、衔铁厚度、衔铁半径和维持电流,增加线圈匝数和峰值电流,均有利于提高电磁阀的动态响应特性。

表2 优化前后电磁阀参数对比

为解释优化结果,选取工作气隙和峰值电流两个变量进行重点分析。

4.2.1 工作气隙对电磁阀动态响应特性的影响

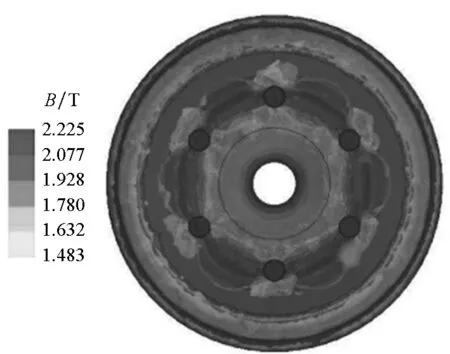

工作气隙对电磁阀动态响应特性的影响如图7所示,由图可知,随着工作气隙的减小,开启和关闭响应时间均缩短。这是由于电磁阀开启后,工作气隙的减小,一方面会造成衔铁运动过程中电磁力的增大(如图8所示),另一方面会使得磁感应强度增大(如图9所示),磁阻减小,磁回路长度变短,进而衔铁运动加快,故导致了开启响应时间降低。而在电磁阀关闭后,衔铁运动距离的减少使得关闭响应时间缩短。

图7 工作气隙对电磁阀动态响应特性的影响Fig.7 Influence of working air gap on dynamic response characteristics of solenoid valve

图8 工作气隙对电磁力的影响Fig.8 Influence of working air gap on electromagnetic force

(a) 0.05 mm

(b) 0.25 mm图9 不同工作气隙下的磁感应强度云图Fig.9 Magnetic induction intensity cloud map under different working air gap

4.2.2 峰值电流对电磁阀动态响应特性的影响

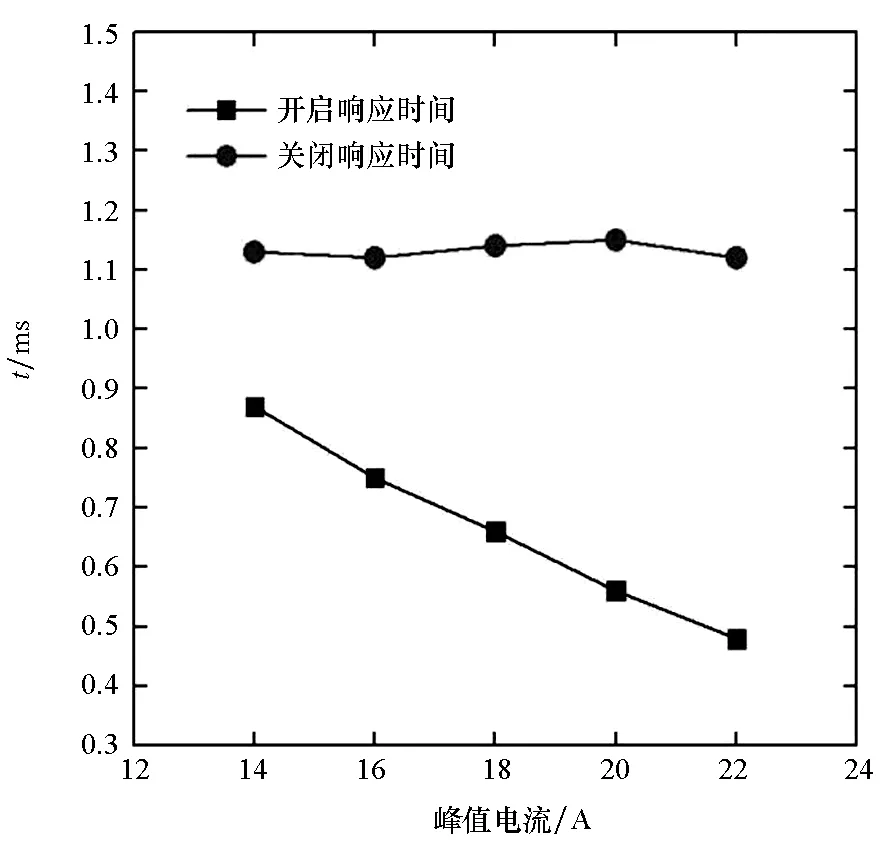

图10 峰值电流对电磁阀动态响应特性的影响Fig.10 Influence of peak current on dynamic response characteristics of solenoid valve

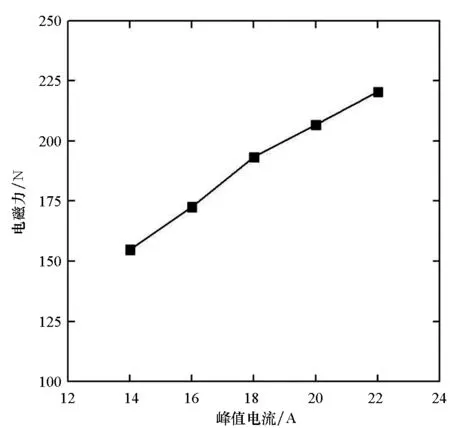

峰值电流(维持电流不变)对电磁阀动态响应特性的影响如图10所示,由图可知,随着峰值电流的增加,电磁阀的开启响应时间缩短,而关闭响应时间几乎不变。这是由于峰值电流越大,电磁力越大(见图11所示),衔铁运动的加速度也越大,故在达到相同的衔铁升程下所需的时间越短;同时,由电磁阀工作时的磁感应强度场图(如图12所示)也可以看出,峰值电流越大,磁感应强度越大,即开启响应越快。而关闭响应时间主要受维持电流的影响,故其几乎不变。

图11 峰值电流对电磁力的影响Fig.11 Influence of peak current on electromagnetic force

5 试验验证

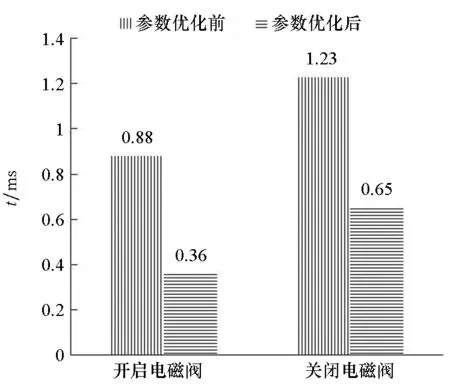

图13为利用试验测得的电磁阀参数优化前后响应时间的对比结果,由图可知,参数优化后的电磁阀开启响应时间为0.36 ms,关闭响应时间为0.65 ms,相比于原参数方案,开启响应时间缩短了59.1%,关闭响应时间缩短了47.2%,这充分说明将遗传算法应用于电控增压器电磁阀的优化过程,可以使其动态响应特性得到大幅度提升。

(a) 14 A

(b) 22 A图12 不同峰值电流下的磁感应强度云图Fig.12 Magnetic induction intensity cloud map under different peak current

Fig.13 电磁阀参数优化前后响应时间对比Fig.13 Response time comparison of solenoid valve before and after parameters optimization

6 结论

1)基于Ansoft Maxwell软件建立了电控增压器电磁阀的动态响应特性仿真模型,为电磁阀参数灵敏度分析提供了便利的手段。对比仿真结果与试验结果可知,衔铁行程曲线基本吻合,证明了仿真模型的准确性。

2)利用模型集成ISIGHT的方法,对电控增压器电磁阀动态响应特性的参数进行了灵敏度分析,得出各个参数对电磁阀动态响应特性的Pareto图。结果表明:对电磁阀动态响应特性影响最为明显的参数包括工作气隙、弹簧预紧力、弹簧刚度、衔铁厚度、线圈匝数、衔铁半径、峰值电流以及维持电流。

3)以电磁阀开启响应时间和关闭响应时间的最小化为优化目标,通过引入遗传算法对电控增压器电磁阀进行多参数优化设计,获取了最佳参数组合,实现了电磁阀动态响应特性的最优化。结果表明:减小衔铁厚度、衔铁半径、工作气隙、维持电流、弹簧预紧力以及弹簧刚度,增加线圈匝数和峰值电流,均有利于提高电磁阀的动态响应特性。

4)开展了电磁阀参数优化前后动态响应特性的对比试验研究。结果表明:相比于原参数方案,参数优化后的电磁阀动态响应特性得到大幅度提升,其开启响应时间减少了59.1%,关闭响应时间减少了47.2%。