电池下岗哪里去?

李尔欣

动力电池有效容量80%以下=退役

对于新能源车,尤其是纯电动车来说,动力电池无疑是最为重要的部件。只不过,目前的主流动力电池,无论镍氢还是锂离子,其有效容量会随着电解液的消耗以及充放电循环次数的增加而减少,并且一旦有效容量降至80%以下,就再也无法满足相应车辆的动力需求,以至于不得不提前退役。

更麻烦的是,退役后的动力电池还不能随意丢弃或销毁。因为,里头不但有动力电池产业迫切需要的锂、钴、稀土等稀有金属元素,更夹带着会污染环境的电解液、质子隔膜等物。不仅如此,近年动力电池的装机量还由于新能源车的盛行而扶摇直上。要是这么多的动力电池在退役后都只能直接弃用,那无异于埋在身边的大杀伤力地雷,后患无穷。

回收还只是伪风口?

还好,在政府部门与相关厂商的努力下,退役电池如今已找到合适的出路。

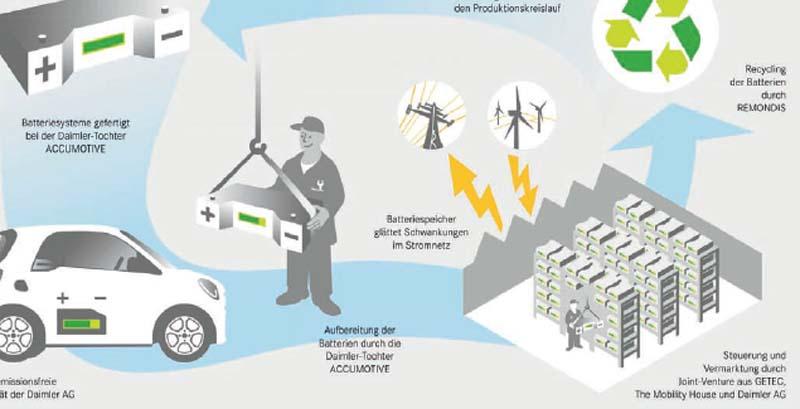

具体来讲,动力电池退役后主要有两条出路:梯次利用或拆解再生。所谓梯次利用,就是将收回来的退役电池拆解后,根据内部各枚电芯的具体性能状况将它们重新组合,装配成“二次电池”,可以供作家庭储能系统、电站储能系统等对于电池储能性能要求较低的环境使用。而拆解再生则是利用物理、化学或生物等方法,从退役电池的封装外壳与电极材料中提取有价值的物质,再重新用于生产动力电池,从而完成对退役电池的循环利用。

电池后处理理论上本该如上所述,可理想很美丽,现实很骨感,实际上无论海外还是国内,对于以锂离子电池为主的动力电池回收与利用都存在“雷声大、雨点小”的问题:表面上,政府连着出台一系列激励并规范动力电池回收利用行业的政策和标准,可到具体操作时,却由于兼容性、经济利益分配等矛盾导致回收率不高,更谈不上再生利用的规模效益,以至于坊问传出这样的声音:看似热闹的动力电池回收浪潮不过是个伪风口而已……

我国的动力电池回收与利用现状

根据国家工信部在2019年2月发布的《新能源汽车动力蓄电池回收利用调研报告(简介)》,目前国内企业回收的动力电池仍以研发生产过程中产生的废旧动力电池为主,而从新能源汽车退役的电池较少。以至于当下大部分对于退役电池的梯次利用都还处于试验示范阶段,并主要集中在备电、储能等领域。

其中,中国铁塔公司已在31个省市的约12万座基站开展梯次利用电池的备电应用,并在备电、储能以及对外发电应用场景中加强业务拓展。而国家电网则已建设1MWh梯次利用磷酸铁锂电池储能系统示范工程,用于接纳可再生能源发电和调频等。此外,深圳比亚迪、国轩高科等企业也已开发适用于备电以及风、光电储能的梯次利用电池产品。

不过,国内的动力电池现在还存在使用之后电芯之间性能一致性差难以处理等问题,同时国内的梯次利用技术也存在瓶颈。顺便一提,这份报告认为,磷酸铁锂电池比三元锂电池更适用于梯次利用!

至于拆解再生,该报告指出当前国内的再生利用企业多由废弃电器电子产品处理企业或有色金属冶炼企业发展而来,总体上已具备较成熟的设备和工艺,例如湖北格林美、湖南邦普等企业已开发出成套自动化拆解工艺;而北京赛德美则可对电池单体进行自动拆解、粉碎并分选,再通过材料修复工艺得到正负极材料。但是,行业技术水平仍有上升空间,比如锂金属的回收率还可以进一步提高!

梯次利用有难处

把还剩80%容量的动力电池放到对性能要求不那么高的系统里发挥余热,看上去似乎是个理想的解决方案。然而,电池行业内部对于退役动力电池是否有梯次利用的价值却仍有争议,比如宁德时代的副董事长黄世霖就曾公开宣称:“动力电池梯次利用储能是个伪命题!”

事实上,公共电站的储能系统确实不完全适合应用退役电池,因为动力电池是由多枚电芯组合而成,而在退役后,整个电池包里各个电芯的健康状况都不一样。也就是说,电芯的性能一致性较差,这意味着退役电池存在安全隐患,例如锂结晶剌穿绝缘薄膜短路等问题。如需使用可能得在安全与监控机制上有更多成本投入。相比之下,使用专门的储能电池既长效,又稳定,明显更为划算!

但这并不意味着退役电池完全没有梯次利用的价值。关键还得看使用场景。比如,同样是用于电站储能系统,电动车生产厂家可以用自家的退役电池打造一个小型供电站;但是,面向社会的第三方电池回收企业就很难用收回来的各式电池为公共电站组装一套稳定、安全的储能系统。相反,这类企业如果能将电池翻新、保养后再低价租赁出去,说不定能获得很好收益。

拆解再生真相

對退役电池进行拆解再生,其实主要是为从锂离子电池的正极材料中提取锂、镍等金属,再进行回收利用。目前常用的拆解回收方法主要有物理法、化学法两大类。

具体来讲,物理法分为破碎浮选法和机械研磨法两种。其中,破碎浮选法是先将电极材料破碎成粉末,再经热处理和液体浮选得到钴化锂粉末。此法虽然工艺简单,却易使电解质与水反应产生易挥发的腐蚀性气体,从而污染环境。而机械研磨法则是利用机械研磨产生的热量使电极材料与不同的研磨助剂发生反应,从而获得锂化物或钴化物,虽然回收率高,但对机械的工艺要求也很高。

化学法又分为火法冶金和湿法冶金两种。其中,湿法冶金是现今最为常用、并且技术也相对成熟的回收方法,尤其适合成分较为单一的锂离子电池,简单来讲,就是用化学溶剂析出正极材料里的金属元素。但如果处理对象的成分较为复杂的话,那就得先用火法冶金术烧去正极材料的粘结剂,再通过冷凝、筛选等方法得到想要的金属化合物。当然,使用更复杂的设备,也意味着火法冶金的成本更高!

除以上这两类方法之外,其实目前也有专家正在研究利用微生物解析出锂、钴等金属元素的生物法。

电池回收是一块大蛋糕

目前新能源车生态圈各方面都在观望,等待一套完善的退役电池回收利用体系浮出水面,以便效仿、借鉴。但与此同时,退役动力电池的回收利用行业又的确是一片潜力巨大的蓝海,以我国为例来说,2018年国内动力电池装机总量同比增长56.88%,达到56.89GWh。这意味着,再过3-5年,国内各大动力电池回收厂商就可分食体量如此硕大的“蛋糕”,并由此收获可观的利润。

至于当下,在国家已经明确由汽车生产企业承担动力电池回收主体责任,并且基本确定动力电池溯源管理方案的前提下,整个动力电池回收利用行业应当尽陕完善回收服务网点的建设,以确保车主手里的退役电池能够顺利交付给正规动力电池回收再利用企业,避免再出现一般车用铅酸蓄电池回收效率极差的乱象。

只不过,铅酸蓄电池在国内都已经用了几十年,到如今回收都还未臻完善,那……。留给中国队的时间已经不多了,我国如果真想在动力电池回收事业上实现“弯道超车”的话,现在就该行动起来!

车厂们的变废为宝

丰田:处理分三类

较早涉足新能源汽车领域的丰田,已经建立起相对完善的电池回收利用体系。首先,丰田为旗下的新能源车配备的是“终生免换”的动力电池,也就是说,电池的使用寿命跟整车一样长,从而减少处理退役电池的工作。其次,到最后必需回收时,丰田将通过销售网络回收新能源车的电池。

对于收回来的电池,丰田首先会进行评估,处理方式基本三种——其中整体状况良好的电池丰田会对它进行翻新,并替换里头已经“死亡”的单个电芯,作为用于售后服务的置换电池继续使用。电容量衰退到较低水准的电池,丰田则会把它放入微电网的储能系统进行梯次利用。至于几近报廢的电池,那只能拆解再生。

值得一提的是,丰田与住友金属在日本合建的专用生产线,可以从镍氢电池中提取到50%的镍,算是目前全球回收利用效率数一数二高的,可见丰田的电池回收技术与体系确实值得我们效法借镜。

宝马:电池农场

宝马对于自家车型的退役电池同样有梯次利用和拆解再生两套解决方案。此前,宝马跟博世合作,由博世将宝马的退役电池改造成储能电池,从而完成梯次利用。后来,宝马叉和比利时材料回收公司Umicore以及瑞典电池公司Northvolt共建电池回收公司。按照计划,宝马的退役电池将由Umicore回收拆解,并由Northvolt用回收得到的材料重新做成动力电池,进而形成电池生命周期的循环。值得一提的是,旧款宝马新能源车可由车主加钱换置全新的动力电池,而那些年满8年后被换下来的退役电池,宝马会把它收入莱比锡工厂的“电池农场”里,来为莱比锡工厂提供3/4的电量。必要时,还能为工厂周边地区供电。

当然,宝马能这么做的前提是,“农场”里所有电池的工作状况完全在宝马掌控之下!

日产:4R EBergy

为回收利用自家新能源车的退役电池,日产与住友商事合资成立了4R Energy专业回收公司,不过眼下该公司的主要业务,还是对来自日产新能源车的退役电池进行梯次利用,再根据电池的状况出售给不同的用户。

其中,收回来容量接近90%的电池,在翻新后将以再生电池的名义出售给Leaf纯电动车的买家,用以替换性能衰减的旧电池,而价格只有全新电池的一半。要是剩余容量不到80%,则发配给自家的低速电动车使用。至于剩下性能更差的退役电池,就留在翻新工厂里充当备用电源。但目前暂时尚未见到4R Energy有拆解再生退役电池、然后重新制造新动力电池的业务!