汽轮机转子裂纹现场去除工艺研究

范 超,方龙年

(上海电气电站设备有限公司汽轮机厂,上海 200240)

在上海汽轮机厂(上汽厂)生产的55 MW联合循环双压凝汽式汽轮机的大修过程中,对该机组转子调阀端汽封3处应力槽位置进行着色探伤时均发现转子有裂纹。为避免现有位置裂纹的进一步发展,或转子其他位置出现类似裂纹,影响机组后续安全运行[1-2],检修人员决定对该汽轮机转子高压轴封及轴颈进行切削加工处理。

转子是汽轮机的重要部件,如果运回工厂进行修复加工,除了往返运输费用和高额保费之外,还需配做专用转子运输工装,这将大大增加修复的成本[3]。另外,该电厂位于南方某省,距离上汽厂路途遥远,返厂加工会严重影响机组大修工期。因此,有必要在电厂现场对转子进行改造加工。

为了解决现场转子裂纹加工问题,并满足后续此类机型转子改造的需求,上汽厂开发了专用的成套加工设备,在某4号机大修项目过程中制定、完善了转子现场裂纹的加工工艺,并成功实施。

本文将结合现场实际加工经验,介绍该加工工艺过程,以期为后续类似机型的转子改造提供参考。

1 方案、结构及工艺分析

1.1 转子裂纹位置结构分析

转子裂纹位置如图1所示。该转子为高中低压整体式转子,应力槽位置具有如下几个特点:

1)高压轴封共3段,直径不一,分别为730 mm、696 mm、616 mm;

2)3段轴封之间为应力释放槽,应力槽连接处由R角过渡,1号至3号槽槽深分别为56 mm、33 mm、112 mm;

3)为保证转子裂纹去除后的转子轴封处强度,要求裂纹去除总深度单边不超过5 mm;

图1 转子裂纹位置

1.2 加工方案分析

转子改造方案设计要求加工去除3处应力槽处的裂纹。在此基础之上,为减小今后转子在运行过程中产生的应力集中现象,还需要对应力槽型线进行重塑,扩大R角并由大斜面进行圆滑过渡。在加工完成之后,对已加工面进行抛光处理,进一步减少应力集中的产生。

加工方案如下:

1)以0.5 mm每刀的进给量对裂纹处进行挖深车削。去除完着色显影处的裂纹后,再次进行着色探伤,若仍然出现裂纹,则继续车削,直至车尽裂纹为止(需在总车削深度达到5 mm后停止);

2)用标准R12圆形车刀对应力槽拐角处进行兜圆加工,确保槽底与槽侧之间切线过渡;

3)以转子汽封齿为基准,进行大斜面车削;

4)提高转子加工转速,分别用颗粒直径0.15 mm(相当于100目)和颗粒直径0.05 mm(相当于300目)的砂皮纸依次对已加工的表面进行抛光处理,使得其表面粗糙度达到1.6 μm。

2 工艺实现

2.1 设备结构及工作原理

为了满足上述加工方案在电厂现场的实施,需开发一套稳定性高、可方便拆卸的专用车床设备。

该设备用于转子加工,需要一套托架对转子两端进行支撑。我们对比了两套转子支撑方案。方案1为利用钢制滚轮架支撑转子两端轴颈,同时对两端滚轮架整体垫高,保证转子回转直径。方案2为利用静压托架支撑转子,能够保证转子回转直径范围。

经过对比,方案1设备方案简单,但是在现场加工时,对两端滚轮架中心位置要求高,设备校调过程烦琐。另外,钢制滚轮架支撑于转子轴颈位置,容易对转子轴颈造成损伤。方案2的静压托架支撑(如图2所示)为柔性支撑,中心位置校调无需十分精确,支撑位置采用静压油膜悬浮式支撑,对转子不会造成任何损伤,但是设备构造复杂,需配备一套完整的液压系统。为了确保转子轴颈的安全,我们最终采取方案2。

图2 静压托架

转子旋转动力采用伺服电机进行驱动。液压支撑结构对驱动设备的功率要求较低。驱动设备与转子之间通过万向联轴节以及转子连接盘进行搭连。驱动装置描述如表1所示。

表1 驱动装置描述

加工组件采用手动高负载十字托盘,能够满足转子加工时的大余量切削要求。转子应力槽的型线加工以及后续抛光工作由上汽厂有经验的师傅通过手动十字托盘进给加工完成。

为了提高应力槽的加工精度,在设备上设计安装了轴向及径向止推限位装置。

设备主要结构如图3所示。

图3 设备主要结构图

2.2 刀具选择

经过多次切削试验,最终确定采用55°菱形车刀进行裂纹挖深,采用R12圆形车刀进行圆弧型线加工,采用95°菱形车刀进行大斜面的加工。刀具均采用可转位硬质合金刀具,可以很好地适应现场复杂的加工环境。型线加工完成后,分别采用颗粒直径0.15 mm(相当于100目)和颗粒直径0.05 mm(相当于300目)的砂纸对加工部位进行打磨抛光。

2.3 工艺方案

要实现转子现场改造,首先要对机组长期运行后转子的变形量及转子本体结构、材料的金属性能等进行梳理。在此基础上,结合转子出厂前的加工和安装工艺,我们制定了转子的现场加工工艺方案,工艺流程如图4所示。

图4 现场改造工艺流程图

2.3.1 设备搭建及校调

根据设计的部件位置尺寸,在电厂的0 m层对设备摆放位置进行划线。按照图4的流程,比对划线位置,依次放置机床底板、静压托架、液压装置、旋转驱动以及刀架。

安装时,保证两端支撑的静压托架回装中心在一条直线上。通过对划线位置的精确控制,实现静压托架位置中心粗调基准对齐。然后复测两端静压托架对角线长度,用千斤顶进行位置微调,将长度值差控制在1 mm以内。

2.3.2 落转子并测量跳动

将转子从汽轮机层起吊至静压托架上。在转子轴颈落至轴瓦上方10 mm左右时,开启油箱顶轴油及回油。待转子落至静压轴瓦上,手动盘动转子,以此来判定静压轴瓦与转子轴颈之间是否已形成完整的静压油膜。

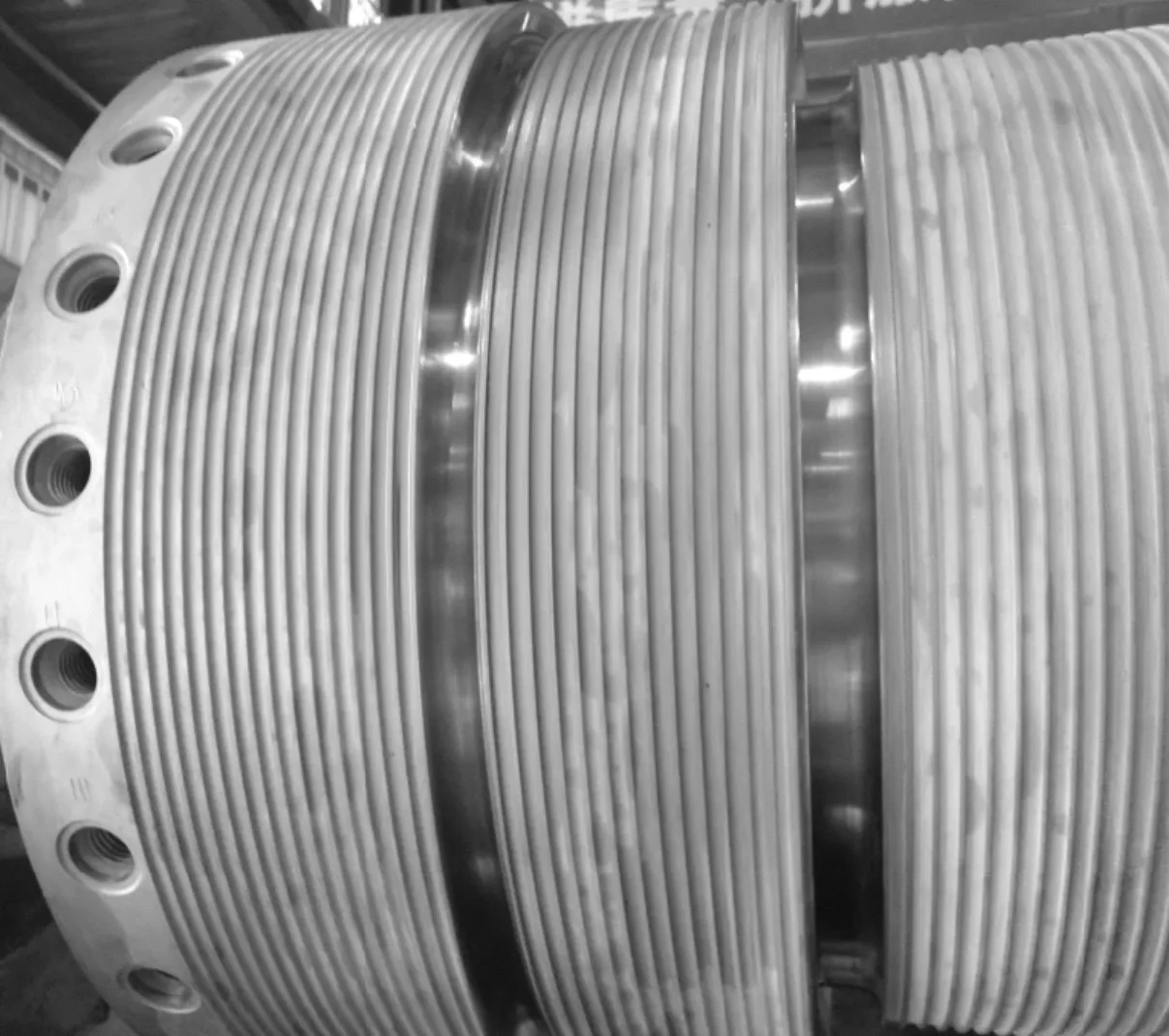

静压轴瓦与瓦枕之间为球面接触,图5为静压轴瓦,图6为瓦枕。该设计方案可以方便地调节静压轴瓦俯仰位置和左右旋转角度,保证轴瓦面与转子轴颈支撑面间隙一致,创造优良的静压油膜形成环境。

图5 静压轴瓦

图6 瓦枕

在转子轴颈处及靠背轮端面分别架一只靠表,用来测量转子跳动量。通过调节径向止推装置和轴向止推装置,使得转子跳动幅值小于0.05 mm。

2.3.3 裂纹及应力槽型线车削

针对渗透检测探伤显示的裂纹位置,以每刀0.5 mm的进给量去除裂纹。在加工过程中使用放大镜实时监视切削部位裂纹的变化情况,在肉眼和放大镜不能发现裂纹时进行一次着色探伤,检查裂纹是否完全切除,尽可能以最小的切削量完全去除裂纹。

加工大斜面以及圆角时,应确保圆滑过渡,不得有接面的现象或表面明显的凸起,通过加工,最大程度减小槽内应力集中。

2.3.4 加工表面检测

在工艺的最后阶段进行表面着色探伤,确认裂纹已完全去除。分别利用颗粒直径0.15 mm(相当于100目)和颗粒直径0.05 mm(相当于300目)的砂皮纸对加工表面进行抛光处理。测量加工表面粗糙度,记录检验结果。

3 工程实践

某燃气轮机电厂联合循环机组的汽轮机进行了大修,检修人员发现转子高压轴封3处应力槽位置均有裂纹产生。为防止裂纹进一步扩展,影响机组后续安全运行,电厂委托上汽厂对该汽轮机转子高压轴封轴颈进行切削加工处理。现场加工情况如图7所示。

对3处裂纹加工处理时间(包含裂纹去除、型线加工及表面抛光处理)以及裂纹去除深度进行了统计,结果如表2所示。

表2 应力槽裂纹去除时长及加工深度统计

按照工艺方案对3处应力槽的裂纹情况进行着色检查,并对其表面粗糙度进行检验,结果如表3所示。

转子现场加工图如图7所示。7天内完成了该转子3处裂纹的去除以及型线加工, 设备运行良好。考核指标满足图纸要求,加工后的表面粗糙度小于1.6 μm,且加工面均圆滑过渡,无明显凸起点。应力槽加工效果如图8所示。

表3 应力槽加工结果

图7 转子现场加工图

图8 应力槽加工效果图

4 结 论

本文通过分析55 MW联合循环机组汽轮机转子裂纹产生的位置及转子的结构,介绍了现场去除转子裂纹的方法。程序化、固化在线改造工艺流程,有利于保证电厂现场加工质量、缩短改造工期。该方法具有的优势总结如下:

1)该套改造工艺方案可解决转子电厂现场改造问题,具有快速、高效、准确的特点;

2)转子现场改造工艺技术可靠,后续可推广至其他具有类似结构的机组改造中。