某型燃气轮机排气段支撑型线优化设计研究

陈金铨,杨晓平,袁 浩,蓝吉兵,初 鹏,隋永枫

(1.杭州汽轮动力集团有限公司,杭州 310022; 2.浙江汽轮成套技术开发有限公司,杭州 310012)

燃气轮机排气段是引导高温燃气从涡轮末级流向余热锅炉或者大气环境的通道,同时回收部分余速动能,将其转化为压力能,增加燃气轮机功率输出,因此是燃气轮机机组的关键部件。近年来国内外关于排气段气动设计和性能优化的研究很多,A M Pradeep等[1]应用计算流体力学(Computational Fluid Dynamics,CFD)方法研究了某排气段气动性能,并对支撑型线和子午面设计进行了优化设计,优化后排气段静压恢复能力提高了22%。G K Feldcamp等[2]广泛研究了不同湍流模型对排气段数值计算的影响,认为realizablek-ε模型在排气段支撑处有更好的计算精度,而RSM模型在预测马蹄涡方面较准确。V Vassiliev等[3]采用试验和数值计算两种方法,发现排气段压力恢复主要受入口气流旋流角影响,受马赫数影响较小,数值计算与试验获得的压力恢复因数偏差小于4%。P Schaefer等[4]对排气段开展了不带支撑子午面的优化和支撑优化两项研究,经数值计算分析,认为不带支撑子午面的优化效果较差,考虑支撑的全三维计算更能反映排气段真实性能,且支撑结构设计对排气段性能有重要影响。V Vassiliev等[5]分析了入口马赫数、径向压力和温度分布、雷诺数等对排气段流动的影响,提出有支撑结构的排气段设计需要考虑支撑和入口气流边界的匹配。郑海英、丁佳荣[6]分析了燃气轮机排气段国产化中遇到的问题,介绍了排气段的一般设计特点。方伟等[7]运用CFD方法对某燃气轮机排气烟道进行了流场分析,提出了局部阻力的改进方法。徐自荣等[8]认为,排气段入口气流角度对排气段气动性能影响很大,排气段的设计需要考虑入口气流参数的分布。

本文在已有排气段模型基础上对前后支撑型线分别进行型线优化设计,目标是在满足结构需求的前提下尽可能提高排气段气动效率。并对关键的前支撑设计多种优化方案,分别在多来流角度下进行流动性能计算,优选获得与该涡轮末级出口流场匹配的最优型线设计。最后,通过耦合末级涡轮的排气段CFD计算,对比分析了支撑优化前后的排气段气动性能和流场分布。

1 几何模型和数值方法

出于结构功能和强度安全的考虑,燃气轮机排气段必须在流道内设置径向支撑,支撑会额外增加流动阻力,影响扩压流动的合理组织,会使排气段整体流动性能有很大降低。而且由于涡轮末级叶片叶高较高,使得排气段入口气流流动参数,如气流角度、马赫数等数值偏差大,分布不均,增加了支撑结构的设计难度。图1为本文所研究排气段的子午面,前支撑和后支撑流向位置如图1所示,其中前支撑周向均布6只,后支撑对称布置2只。

图1 排气段子午面图

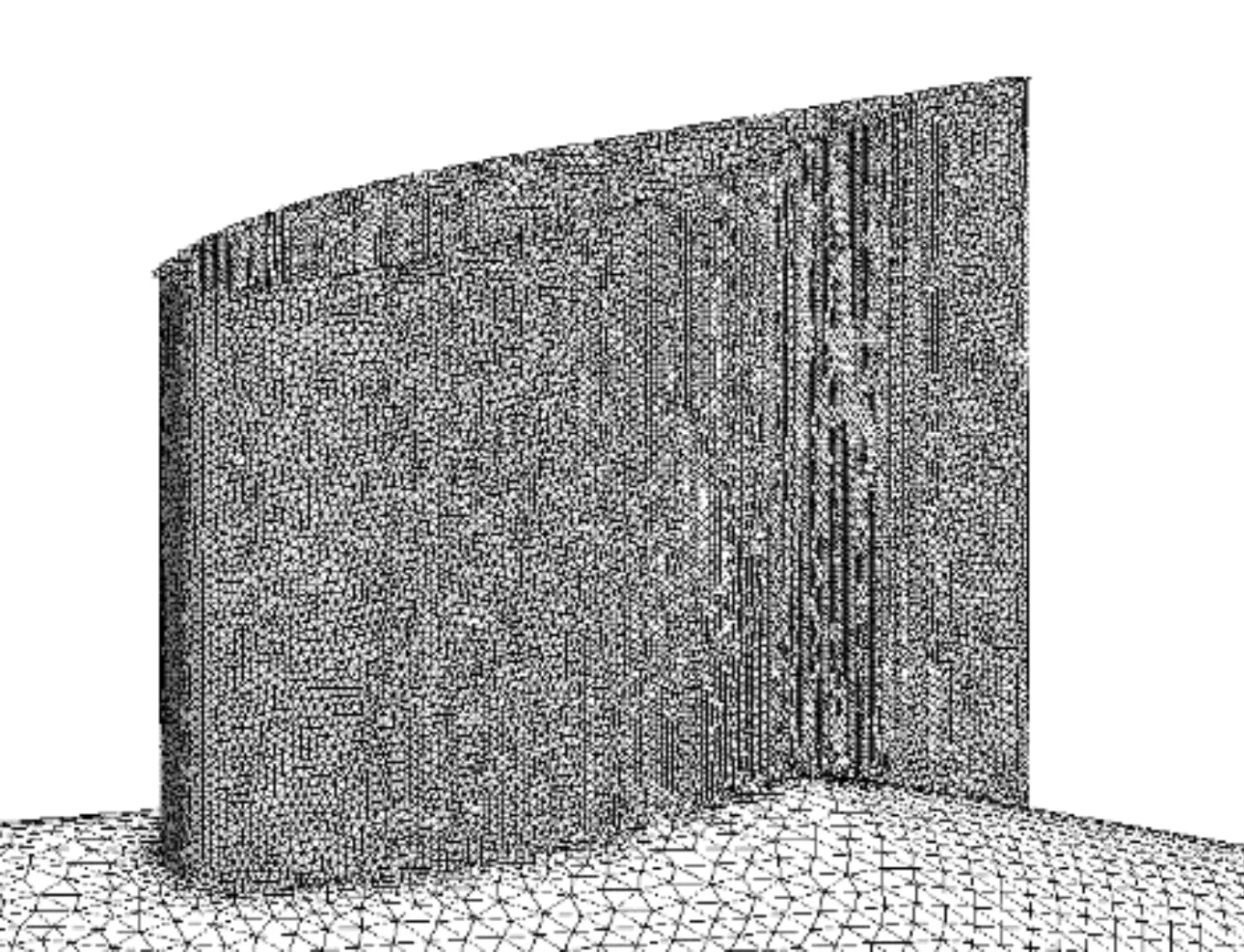

使用ICEM软件对排气段数值模型进行网格划分。为合理利用计算资源,采用分段结构化的网格剖分方法,采用四面体网格对几何拓扑复杂的支撑结构处剖分,单元数约700万。在后续几何拓扑简单的扩压管道处采用六面体网格剖分,单元数约200万。使用Turbo-grid软件对末级涡轮叶片进行六面体网格剖分,单元数约50万。另外,对支撑表面网格加密,以保证支撑处复杂流场的计算精度。

(a) 支撑及内端壁

(b) 支撑壁面网格加密

(c) 叶栅

图2 分段结构化网格示意图

采用商业软件CFX对支撑优化设计前后方案进行三维CFD计算,湍流模型选择SST模型,对流项采用二阶迎风差分格式,动静交界面选用周向平均的数据传递方法。耦合末级涡轮的排气段CFD计算,给定边界条件为入口平均压力、入口平均温度以及排气段出口静压力。另外,使用S1流面计算软件Mises对优化设计的多种前支撑型线进行流场分析,判断型线在大来流角度变化情况下的损失,以做出优选。

本文采用静压恢复因数CP和压力保持因数ξ作为排气段性能的主要衡量。

(1)

(2)

式中:下标1表示排气段入口截面,下标5表示排气段出口截面,带*参数表示当地等熵滞止参数。

2 支撑优化

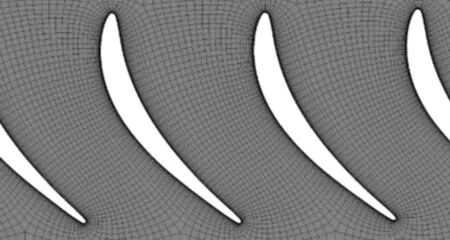

排气段支撑在结构上提供润滑油管道、二次空气系统等装置布置空间,更重要的是,其型线设计是影响内部流动损失的关键。排气段支撑型线和上游的涡轮末级排气状况关系密切,其设计受出口流场,尤其是出口气流角等参数径向分布的影响显著。图3给出了本次优化设计排气段上游涡轮的末级出口气流角分布情况,可以看出出口气流角从叶根到叶顶变化幅度较大,尤其是叶顶部分,由于受叶顶间隙压力面至吸力面的泄漏流体影响,在80%相对叶高至流道顶部的范围内,气流角度从偏离轴向+20°快速变化为-10°,变化幅度大且分布不均。而且受实际加工工艺和部件成本等因素制约,支撑不宜采用过于复杂的设计。以上是排气段支撑优化设计面临的问题。

图3 涡轮出口气流角径向分布

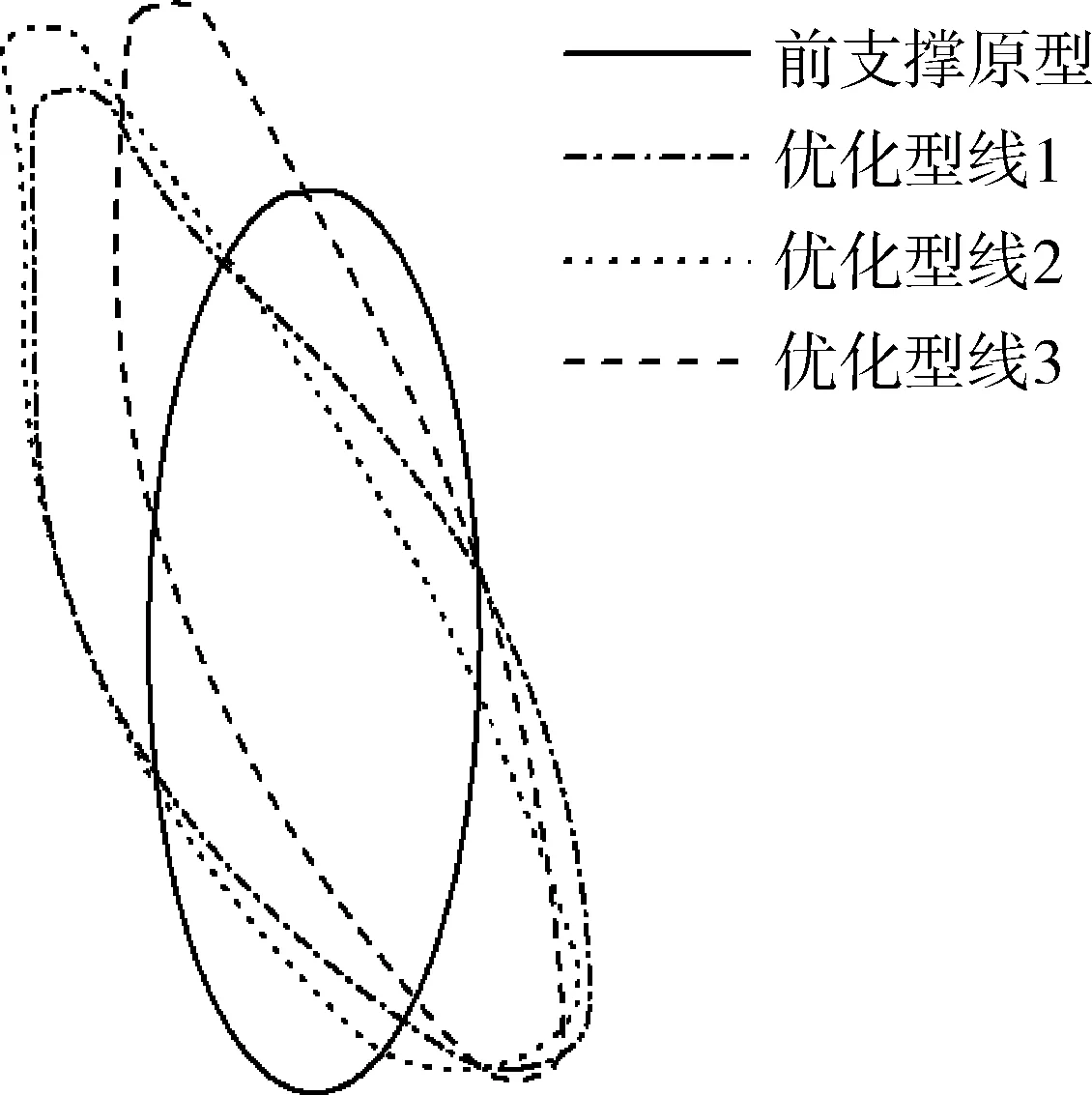

前支撑直接面对涡轮末级出口来流冲击,该处气流流速快,损失大,流场分布复杂,是影响排气段整体流动性能的关键因素。因此进行了三种优化型线设计,如图4所示。考虑实际加工生产工艺和结构强度需求,优化型线采用流线型设计,完全由圆弧和直线段组成,截面积和原型偏差小于10%,可以满足实际燃气轮机的应用要求。

图4 前支撑型线优化

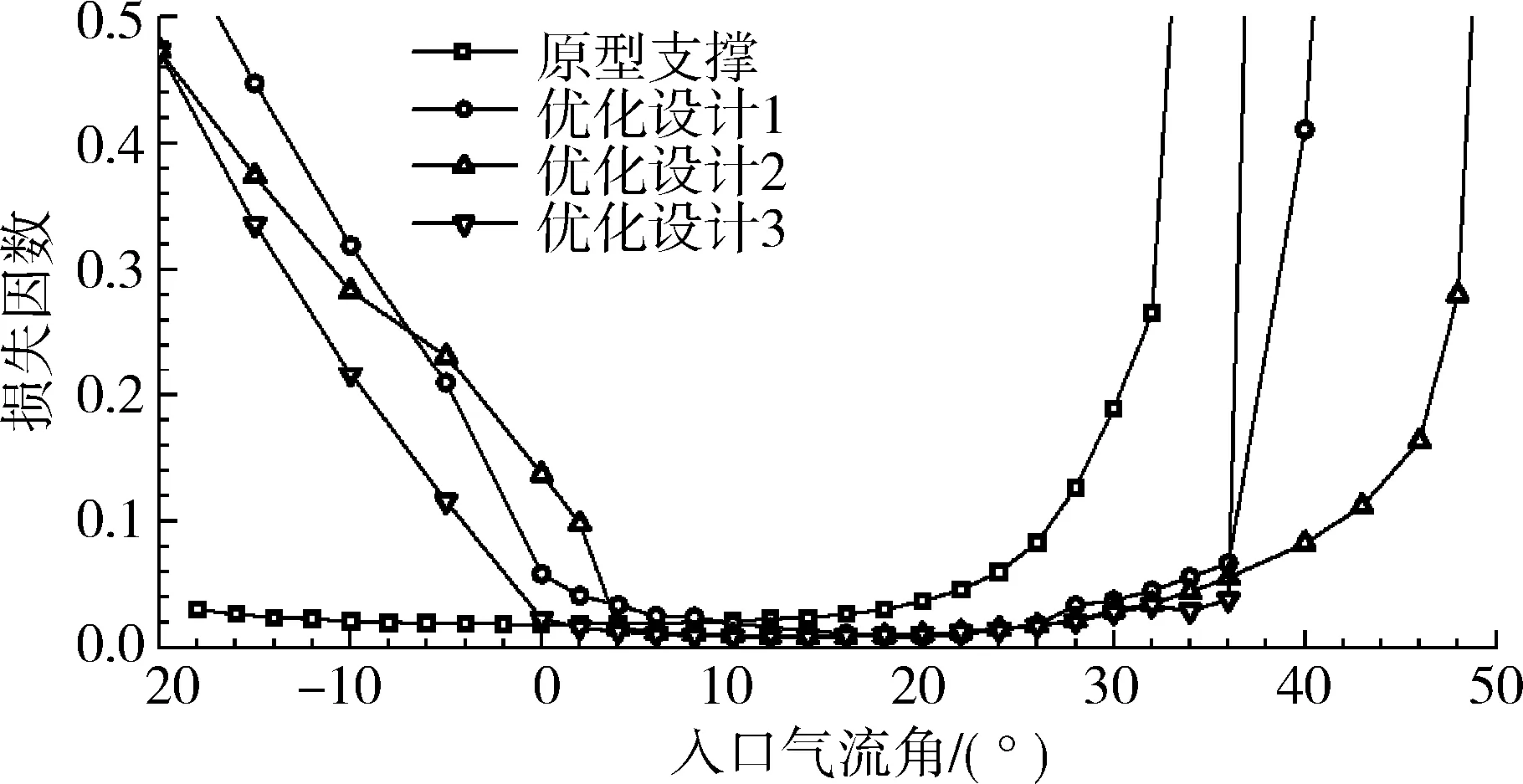

由于入口气流角度分布范围广,在大的攻角范围下优化的前支撑需要有较低流动损失。依据入口气流边界条件,使用S1流面计算软件Mises对原型支撑以及3种优化型线分别进行变来流角度的损失计算,计算结果如图5所示。支撑原型型线为椭圆型线,长轴与涡轮轴向平行,损失因数沿0°气流角左右对称分布,损失因数在气流角度大于20°之后部分开始快速增加,30°时损失因数已高达0.189。再对比三种优化设计型线,优化型线3在当地出口流场分布下具有最优表现。从出口气流角分布图可看出,来流角度分布在0°~30°的区域占据整体通流区域的90%,在该来流角度下,优化设计3型线损失全面低于原型支撑。在20%~80%径向高度的通流区域,气流角度为20°~25°,优化设计3的型线损失由原型的0.046降低至0.012,优化设计显著降低了损失。

图5 前支撑变来流角损失计算

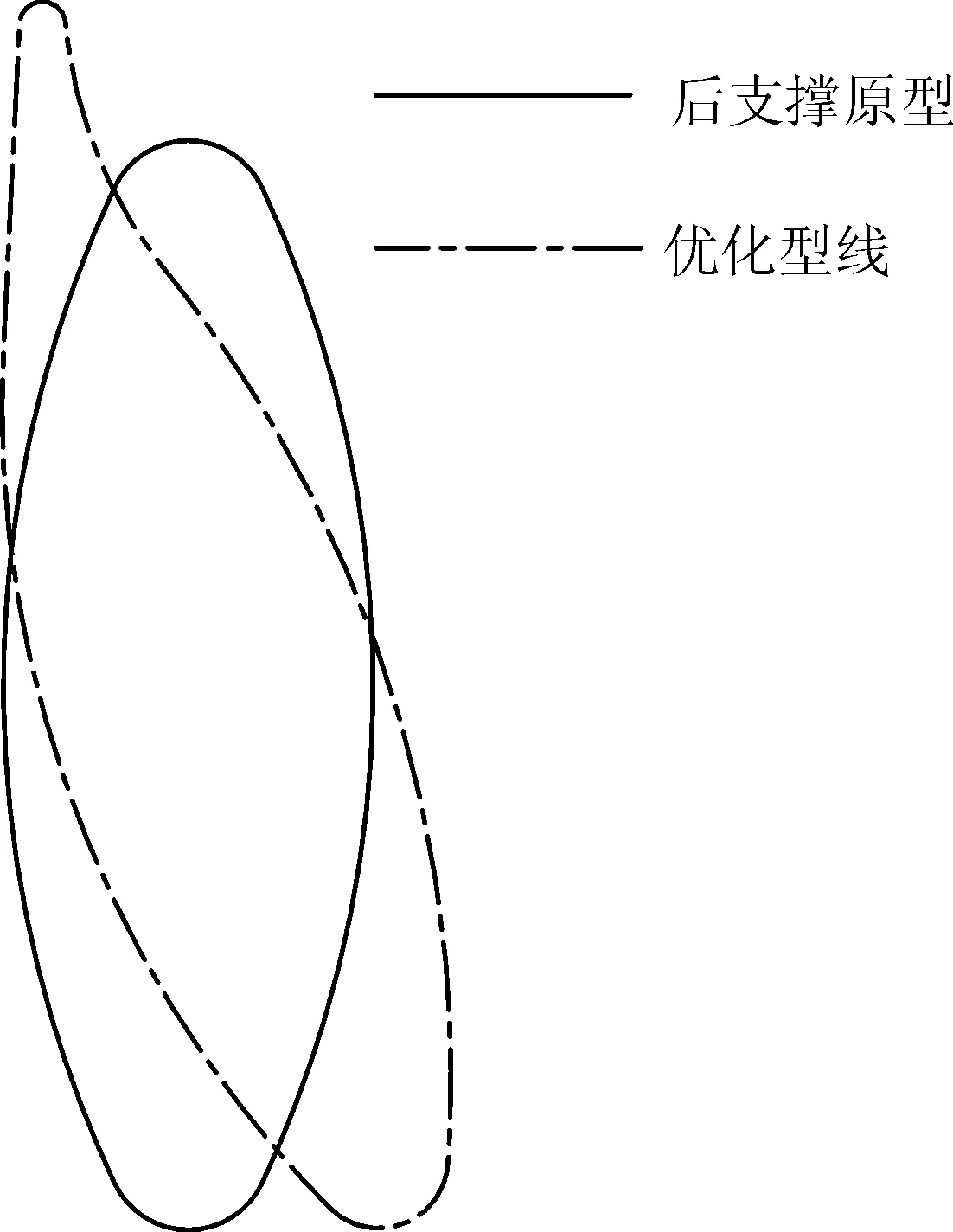

对后支撑的优化如图6所示,考虑设计工况来流角度,将原椭圆型线优化设计为具备导流作用的流线型型线。考虑结构需求,叶型最大厚度与原型相近。

图6 后支撑型线优化

3 耦合计算

耦合末级涡轮的数值计算方法使排气段入口边界更接近实际工况,并且考虑了上下游交互作用,因此相比于单独排气段CFD计算可获得更准确的模拟结果。下面用耦合末级涡轮的数值计算方法对支撑优化后的排气段整体气动性能进行检验计算。选择优化设计3的前支撑型线设计,按前述方法进行网格划分。优化前后排气段气动性能对比如表1所示,支撑优化后排气段压力保持因数增加了1.4%,静压恢复因数增加了30%,整体气动性能得到了明显提升,排气段内流动损失大幅降低。

表1 支撑优化前后排气段气动性能对比

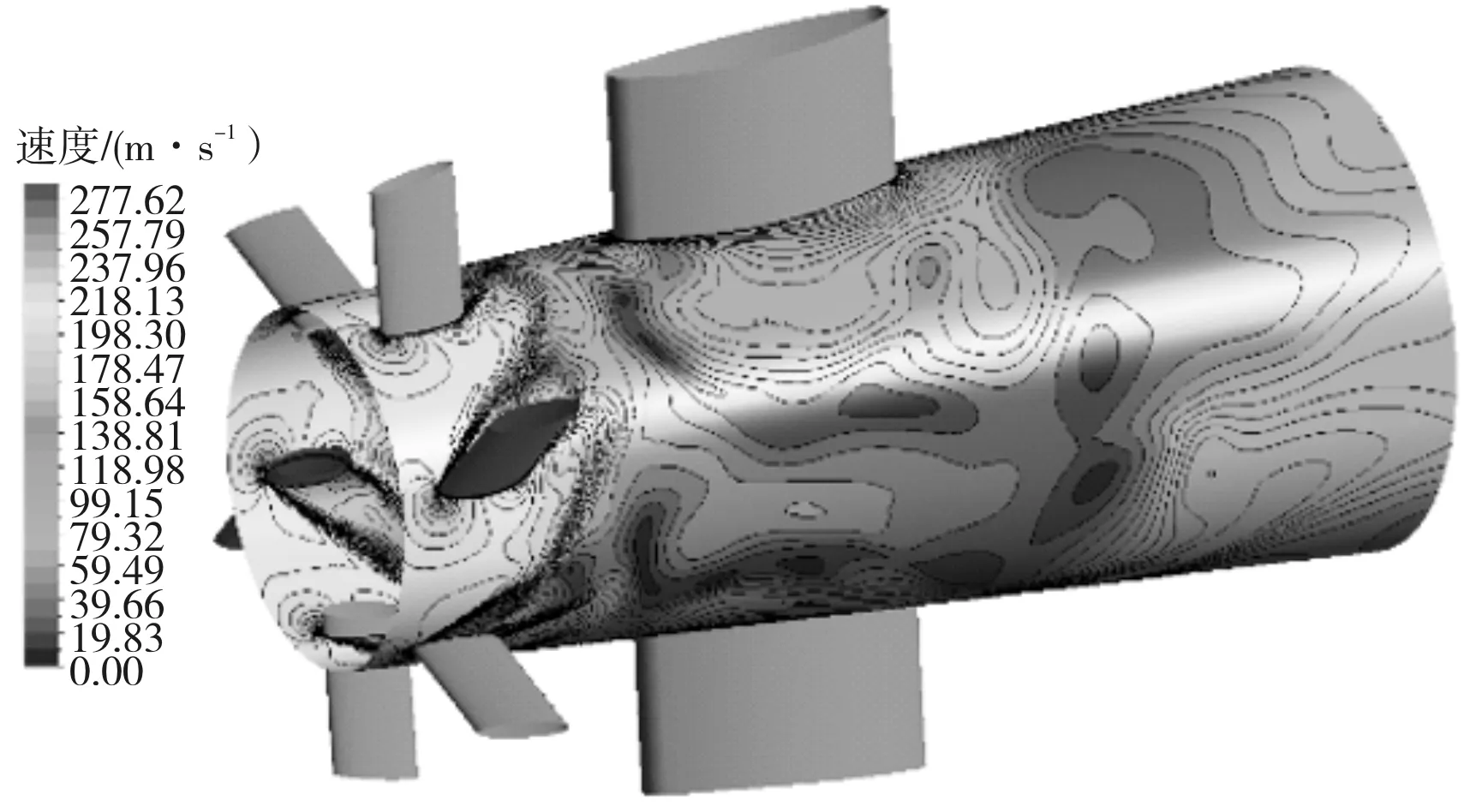

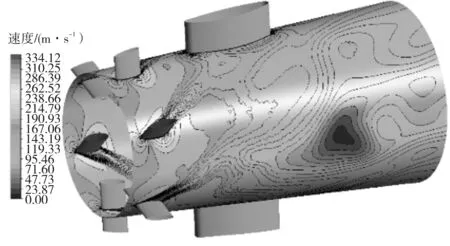

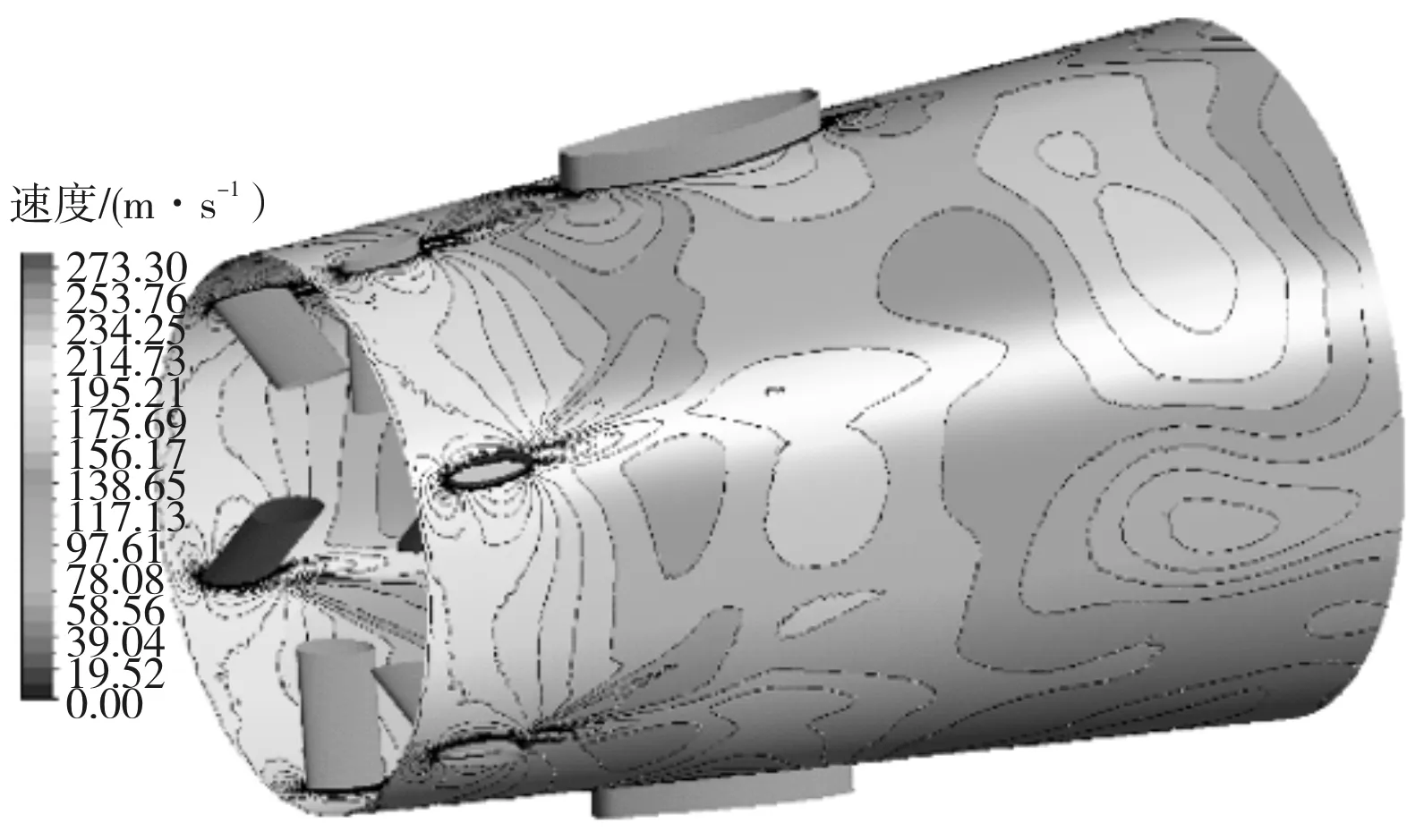

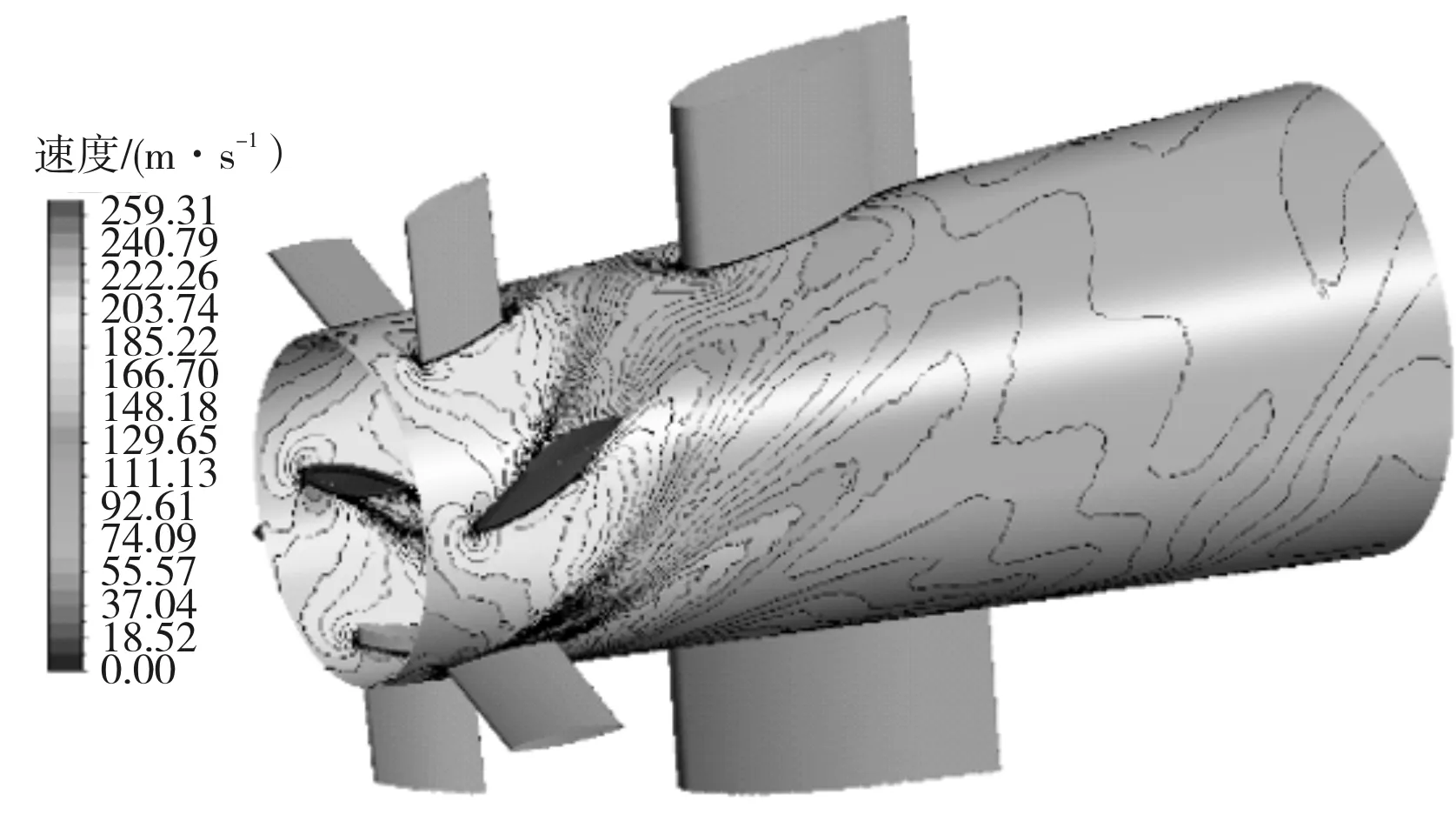

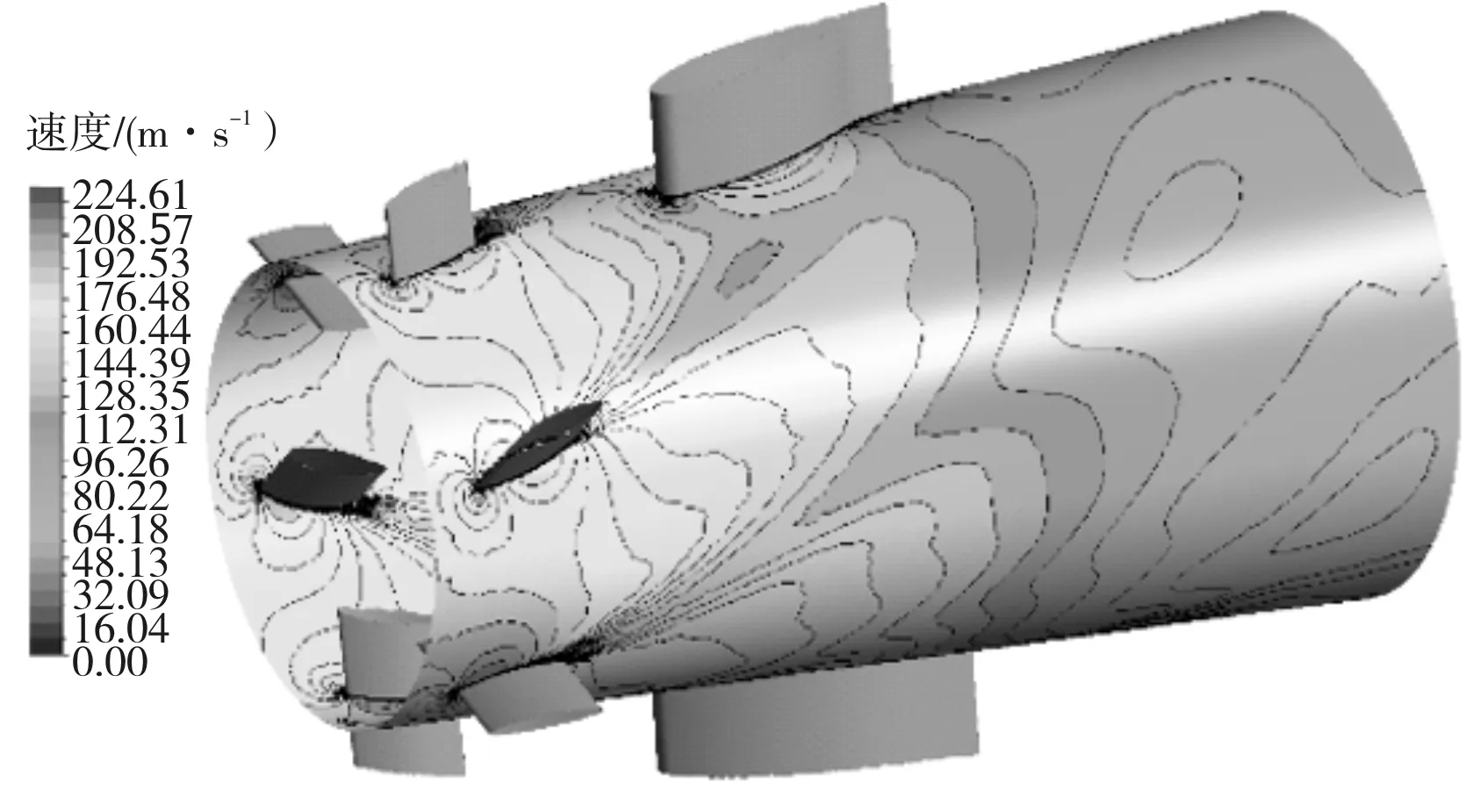

图7、图8给出了支撑优化前后支撑附近不同高度截面的速度云图分布。由于来流方向与支撑角度不匹配,原型设计在支撑结构下游区域有明显的流动分离,流线分布不均,形成了局部低速区,增加了流动的阻力和损失。优化后方案中上述情况明显改善。从云图可以看出,在10%通道高度处流动状况优化最为明显,针对来流合理匹配的入口几何角度和型线,使支撑对流场的干扰大范围降低,原型中存在的流速小于50 m/s的低速区域基本消失。在50%通道高度处的流动改善也很明显,支撑后尾迹影响区域明显减小,流体流经支撑处的最大速度降低。90%通道高度处,优化前后流动情况均较理想。图9给出了相对静压恢复因数的沿程分布。图9清晰地显示,在相对轴向位置0.02~0.08的流域内,原设计流经支撑附近流体呈现明显的急剧减速扩压,之后膨胀加速,再继续减速扩压的流动特征,反复扩张和膨胀使流动损失变得剧烈。支撑优化后,排气段沿流向保持稳定扩压,原支撑设计中前支撑处静压恢复因数的剧烈波动消失,这说明优化后沿真实流动方向的流道面积变化设计较为合理,该设计降低了支撑结构对扩压流道内流动的干扰。

(a) 10%通道高度

(b) 50%通道高度

(c) 90%通道高度

(a) 10%通道高度

(b) 50%通道高度

(c) 90%通道高度

图9 相对静压恢复因数流向分布

4 结 论

本文使用数值计算的方法对某型燃气轮机排气段支撑型线进行了优化设计,分析了优化前后排气段流场分布和整体性能变化,得出以下结论:

1)本文采用优化设计支撑型线的策略,依照二维型线优化、大来流角度下平面流场计算择优、三维耦合涡轮末级CFD分析的方法完成了支撑型线的优化设计,有效提高了排气段的流动效率,丰富了排气段的优化设计方法,为后续机型排气段设计和优化提供了参考。

2)由于支撑型线设计受上游涡轮给出的流动边界的直接影响,对关键的前支撑的3种优化型线进行了大来流角度范围的损失计算后,进行择优,优化型线3性能表现最佳,流动损失小。

3)采用耦合末级涡轮的排气段CFD计算方法验证优化结果。优化后支撑型线设计合理,避免了支撑附近气流反复的收缩和扩张,提高了流动效率。采用优化设计型线的支撑型线,排气段压力保持因数提高了1.4%,静压恢复因数提高了30%,流动特性大幅改善,整机效率可提高近0.2%。