金属负载方式对Al-SBA-15/USY分子筛加氢裂化催化剂的影响

朱金剑 ,张景成 ,南 军 ,孙彦民

(1.中海油天津化工研究设计院有限公司,天津300131;2.天津市炼化催化技术工程中心)

随着原油劣质化以及更加严厉的环保法规的加快实施,加氢技术大量应用到各大炼油加工企业,而作为生产中间馏分油的重要技术——加氢裂化技术也越来越受到重视。加氢裂化技术具有原料多样、生产灵活、液体产品收率高等特点[1]。传统加氢裂化催化剂以Y型分子筛为主要成分,由于Y型分子筛孔道较小,易造成重油转化率低、中间馏分油收率小的问题。介孔分子筛SBA-15孔径较大[2],但是由于其本身结构导致其不具有酸性,且稳定性较差,不能直接作为炼油催化剂使用。将SBA-15经Al改性,其酸性及水热稳定性均有所提高[3-5]。铝改性方法分为直接合成法[6]和后加铝法[7],而将两种材料结合发挥两者优势的研究也逐渐增多[8-10]。前期研究Al-SBA-15/USY复合材料时,大多采用等体积浸渍法引入活性组分。而活性组分的引入方式对加氢催化剂的活性有较大的影响,除了常规的浸渍法外,还有混捏法、分步浸渍法等。为寻找与Al-SBA-15/USY复合分子筛相匹配的负载方式,有必要对活性组分的不同引入方式进行研究。笔者以Al-SBA-15/USY为主要成分,考察了金属的不同负载方式对复合分子筛催化剂加氢裂化性能的影响。

1 实验部分

1.1 催化剂的制备

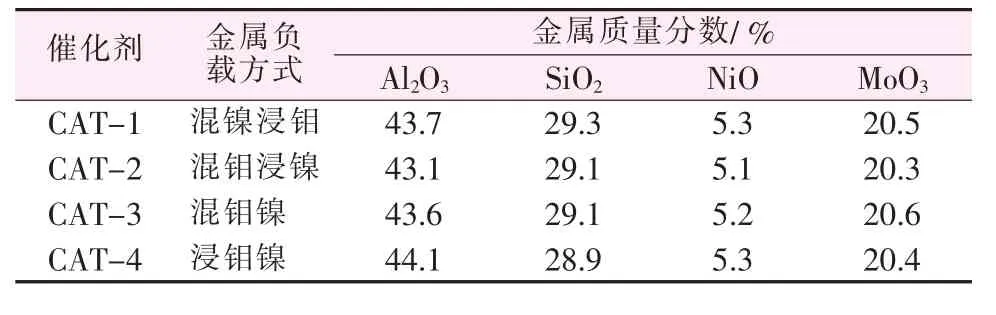

按照文献[8]的方法制备Al-SBA-15/USY复合分子筛,然后按照比例将无定形硅铝、Al-SBA-15/USY、润滑剂、黏结剂混合碾压并挤条成型,经120℃干燥、520℃焙烧制得载体。载体的制备采用两种方式:一种是在混捏过程中加入金属盐;另一种是不加金属盐。将加入Ni(NO3)2的载体记为ZT-1;将 加 入 (NH4)6Mo7O24的 载 体 记 为 ZT-2; 将 加 入Ni(NO3)2、(NH4)6Mo7O24的载体记为 ZT-3;将没有加入金属盐的载体记为ZT-4。采用等体积浸渍法分别对4种载体进行浸渍:ZT-1浸渍 (NH4)6Mo7O24后记为 CAT-1;ZT-2 浸渍 Ni(NO3)2后记为 CAT-2;ZT-3记为 CAT-3;ZT-4 浸渍(NH4)6Mo7O24、Ni(NO3)2后记为CAT-4。制备的4种催化剂的金属含量相同(以质量分数计分别为5%NiO、20%MoO3),然后经过120℃干燥、450℃焙烧制得催化剂。催化剂金属负载方式及负载量见表1。

表1 4种催化剂的金属含量

1.2 催化剂表征

催化剂的孔结构测定采用ASAP2405型物理吸附仪,采用BET方法计算催化剂的比表面积,t-plot方法计算催化剂的微孔体积和比表面积,采用4V/A计算平均孔径。采用JEM-2100型透射电镜(TEM)表征催化剂的微观结构。催化剂的氨程序升温脱附(NH3-TPD)和氢程序升温还原(H2-TPR)测定都采用AutoChem2910型化学吸附仪。

1.3 催化剂评价

加氢裂化催化剂性能评价在200 mL加氢装置上进行,以中海油某炼厂VGO为原料,采用单段串联一次通过工艺,在压力为15.7 MPa、空速为1.2 h-1、氢油体积比为1 500∶1、精制生成油氮质量分数<10 μg/g及65%转化率(大于370℃馏分)条件下评价催化剂的各项性能。原料油的主要性质见表2。

表2 中海油某炼厂VGO的主要性质

2 结果与讨论

2.1 低温N2吸附表征

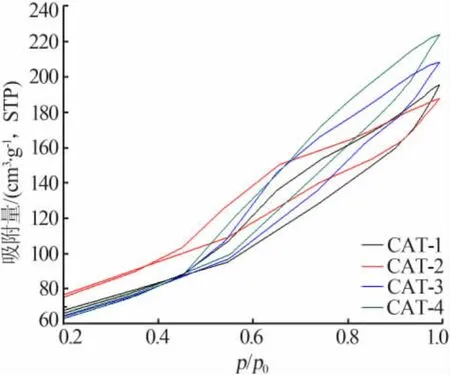

图1 4种催化剂的吸附-脱附等温线

图2 4种催化剂的孔径分布曲线

图1、图2分别为采用不同的金属负载方式制备的4种催化剂的低温N2吸附-脱附等温线和孔径分布曲线,根据表征结果计算得到的孔结构参数见表3。由图1看出,4条曲线均为典型的Ⅳ型吸附平衡等温曲线,吸附-脱附等温线中相对压力为0.5~0.8时出现的滞后环可以归为H1型滞后环,说明4种催化剂都存在规则有序的孔结构;在相对压力为0.4~0.5和0.8~1.0时出现的滞后环归属为H4类滞后环,说明4种催化剂内含有形状和尺寸均匀的狭缝状孔道,而H4滞后环常出现在微孔和中孔混合的吸附剂上[11],表明4种催化剂都存在微孔-介孔结构。结合图1、图2、表3可知,采用一步浸渍法制备的催化剂CAT-4的孔容、平均孔径参数更高,孔径达到5.5nm、孔容达到0.34 mL/g,均高于其他催化剂。分析原因为,采用浸渍法负载金属可以使金属组分均匀地负载在孔道内,而混捏法会在制备催化剂的过程中覆盖一部分催化剂的孔道,造成孔道堵塞。CAT-1与CAT-2因为采用部分混捏法制备,所以比采用完全混捏法制备的CAT-3具有更大的孔容与孔径。然而CAT-1的孔容大于CAT-2,这主要是因为CAT-1有5%的镍是通过混捏法添加的,而CAT-2有20%的钼是通过混捏法添加的,CAT-2有较多的金属覆盖催化剂孔道造成孔容减小[12]。

表3 4种催化剂的主要物性参数

2.2 TEM表征

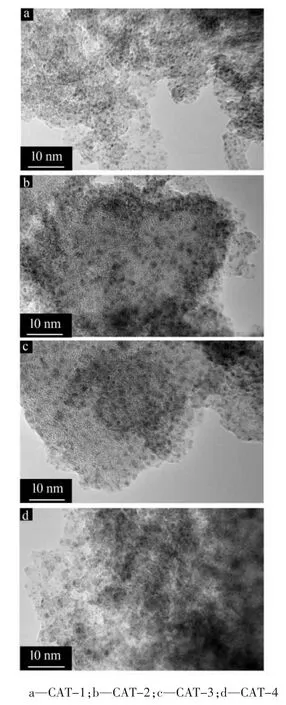

图3为采用不同的金属负载方式制备催化剂的TEM照片。由图3发现,4种催化剂都有分布均匀的黑色点状物,这是含Al-SBA-15/USY复合分子筛催化剂活性金属分布形式中的一种[13]。活性金属在SBA-15分子筛内容易聚集,形成不均匀的黑色点状物,黑色点状物越明显说明其分布越不均匀。对比4种催化剂的TEM表征结果发现,CAT-1、CAT-2、CAT-3 3种催化剂都有明显的黑色点状物,而CAT-4催化剂基本没有。这说明采用浸渍法制备的催化剂的金属分布更均匀,而采用混捏法制备的催化剂存在活性金属分布不均匀的现象。

图3 4种催化剂的TEM照片

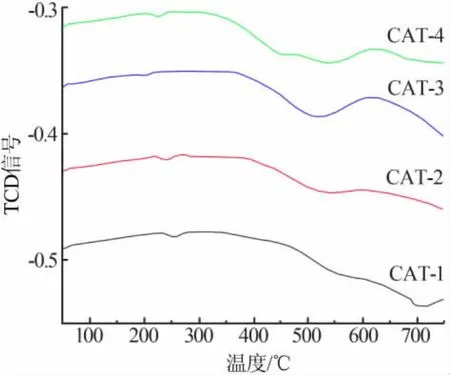

2.3 H2-TPR表征

对不同金属负载方式制备的4个催化剂进行H2-TPR表征,结果见图4。500~600℃的特征峰归属金属镍的还原峰[14],还原峰的温度显示了催化剂硫化的难易程度。由图4发现,与采用分步负载两次焙烧的催化剂 CAT-1、CAT-2相比,采用一次焙烧的催化剂CAT-3、CAT-4的还原温度更低,说明多次焙烧增加了活性金属与载体间的作用力,导致活性金属不易被还原,在催化剂硫化过程中也会出现较多的不易被还原的活性金属。而CAT-4在450℃左右出现了新的特征峰,归属为Mo-Ni混合晶相[15],Mo-Ni混合晶相的存在有利于催化剂形成高活性的加氢中心,提高加氢裂化催化剂的加氢活性。

图4 4种催化剂的H2-TPR图

2.4 NH3-TPD表征

为考察催化剂的酸量,对不同金属负载方式制备的4个催化剂进行了NH3-TPD表征,结果见图5。由图5可知,采用浸渍法制备的催化剂CAT-4的酸量最大,且酸强度最高[16],这与表3中红外吸附表征结果一致。结合表3数据发现,完全采用混捏法制备的催化剂CAT-3的酸量最低,这可能是因为混捏过程中有更多的活性金属盐覆盖了酸性中心;采用一部分混捏制备的催化剂CAT-1、CAT-2的中强酸量有明显的增加,且采用更少金属活性组分混捏制备的CAT-1的中强酸量更多。但是,与采用浸渍法制备的催化剂CAT-4相比,其他采用混捏法制备的催化剂在中强酸量及B酸量/L酸量方面存在明显的差距,这说明采用浸渍法制备的催化剂的B酸量要更高。加氢裂化催化剂是双功能催化剂,要求加氢活性与裂化活性具有较好的协同作用,较高的中强酸量和总酸量以及较高的B酸量/L酸量有利于裂化性能的提高。

图5 4种催化剂的NH3-TPD图

2.5 催化剂的微反评价

表4为4种催化剂以中海油某炼厂VGO为原料在相同装置上的评价结果。从表4可以看出,在相同反应条件下,CAT-4的中油收率和选择性都高,各馏分段产物性能好,主要表现在航煤的烟点高、加氢柴油的十六烷值高且加氢裂化尾油的BMCI值低。以CAT-4为例,在转化率为65.1%条件下,反应温度为380℃,中油收率与中油选择性分别达到55.7%与85.6%,与采用混捏法制备的催化剂CAT-3相比分别高1.6%和1.9%。这说明采用浸渍法制备的含复合分子筛的催化剂具有中油收率及选择性高的特点,适合加工重质油。

表4 4种催化剂的微反评价结果

3 结论

1)以Al-SBA-15/USY复合分子筛为载体,制备的加氢裂化催化剂具有介孔-微孔混合结构,具有较大的孔径和孔容,适合用于处理重质馏分油的加氢裂化。2)采用浸渍法制备的催化剂,能使活性金属在复合分子筛载体内均匀分布,且与混捏法制备的催化剂相比具有更大的孔容和孔径,具有更高的酸量,有利于大分子物质的反应、扩散。3)采用浸渍法制备的催化剂有利于形成Mo-Ni混合相,有利于催化剂硫化;催化剂中强酸与加氢性能匹配合理,可以使加氢裂化催化剂的中油收率与中油选择性分别达到55.7%与85.6%,高于混捏法制备的催化剂。