深度光催化氧化耦合生物洗涤技术处理污水恶臭气体

韩忠明

(中国石化长城能源化工有限公司,北京 100020)

近年来,随着我国煤化工产业的发展以及人民对环境质量要求的不断提高,煤化工行业污水场恶臭的治理问题日益受到重视。我国对煤化工行业恶臭气体治理的技术研究和防治工作起步较晚,目前仍有不少污水场的恶臭气体得不到有效治理。

1 煤化工污水恶臭气体特征

煤化工污水恶臭气体来源较为复杂,主要源自于污水场各工段的污水处理池,通常采用集气罩收集、密闭管输、集中处理的治理方式。污水恶臭气体中除了常见的硫化氢、甲硫醇、硫醚类外,有时还含有苯系物(苯、甲苯、二甲苯等)、氨、杂醇、醛、有机酸、焦油、四氢呋喃等物质,处理难度相对较大。不同产品路线和生产工艺的煤化工污水恶臭气体来源差别较大,其主要污染物的组分和浓度易受生产状况变化、上游装置排水波动、废水处理工艺不同、季节更替和扩散条件等因素的影响。一般常见的煤化工污水的臭气浓度在几千至数万(×10-6)不等,硫化氢、氨、苯系物和VOCs在0~100 mg/m3左右,硫醇、硫醚小于100 mg/m3。

2 煤化工污水恶臭气体常见治理技术

目前,常用的恶臭气体治理技术包括光催化氧化法、催化燃烧法、掩蔽法、物理吸附法、燃烧法、湿式洗涤法、氧化法、生物处理法和等离子体法等[1]。

2.1 热氧化法

热氧化法是一种较为彻底的处理方法,其基本原理是通过燃烧使VOCs 与氧气发生反应,生成CO2和H2O等物质。该技术的优点是对污染物的去除彻底。缺点是:设备为明火设备,需满足项目安全防火间距;消耗天然气、煤气等燃料,运行能耗较高;污水臭气组分中多数含有硫化物,经热氧化法处理后的废气需进一步进行除酸处理。

2.2 催化氧化法

催化氧化法是利用催化剂的选择性和活性,降低臭气的反应活化能并将其分解为无污染的CO2和H2O等物质。该技术具有起燃温度低、能耗小等优点。缺点是:污水臭气组分多含硫化物,易致催化剂中毒、降低废气治理效果;催化剂具有一定选择性,对卤代烃、硫化物的处理应用受到较大限制。

2.3 吸附法

吸附法的基本原理是利用吸附剂对臭气分子的吸附作用,使臭气分子与空气分离,从而达到废气净化的目的。常见的吸附剂主要有活性炭、活性氧化铝、分子筛沸石等,其中以颗粒活性炭和活性炭纤维的应用较早且较为广泛。该技术的主要优点是对臭气有较高的去除率、吸附剂可再生;缺点是占地面积较大、吸附剂再生和更换成本较高。

2.4 生物处理法

生物处理法通常有生物滴滤、生物滤床等技术,其原理是利用微生物的生物化学作用,将臭气分子分解、转化为自身营养物质。其优点是运行能耗较低、对恶臭气体去除效果较好;缺点是微生物对环境要求较高、易受水质冲击,处理较高浓度(500 mg/m3以上)臭气时有时超标[2]。

2.5 光催化氧化法

该法利用特制的高能纳米紫外光束照射TiO2和恶臭气体,使TiO2催化剂表面发生电子跃迁,跃迁的电子与吸附在TiO2表面的H2O、O2发生反应,生成·OH高能活性基团,活性基团与臭气分子发生协同分解氧化反应,将恶臭物质降解转化成低分子化合物、水和二氧化碳,从而达到脱臭及杀菌的目的[3]。该技术的优点是脱臭效率高、适应性强、设备占地面积小、运行成本低、不留二次污染。

3 煤化工污水恶臭气体治理技术的选择

由于煤化工行业污水恶臭气体的复杂性和特殊性,单一治理技术往往难以解决达标和稳定运行的问题,通常需要两种或两种以上治理技术的耦合应用。在选取煤化工污水恶臭气体治理技术时,应在对污水恶臭气体物性分析的基础上、结合不同产品路线和工艺技术特点,选择合适的废气治理技术。下面以某煤化工企业BDO(1,4-丁二醇)废水处理恶臭气体的治理为例进行分析。

4 BDO污水恶臭气体治理技术应用分析

4.1 废气工况

4.1.1废气量核算

企业恶臭气体治理项目收集的废气主要来自BDO废水调节池、中间水池、气浮机、隔油池、监测水池、厌氧出水渠、高效厌氧反应器廊道、生产污水集水池和细格栅间等。

根据构筑物的气体空间容积和换气次数确定废气收集量[1],设计细格栅间排气次数为8次/h,废水调节池、中间水池、气浮机、厌氧池廊道等排气次数为4次/h,厌氧出水渠、沉淀池、生产废水集水井换气次数为3次/h,生活污水粗格栅间换气次数2次/h;浮渣池、隔油池废气量分别为100 m3/h。经核算,该项目恶臭气体的收集量为19 716 m3/h。BDO废水处理装置的废气收集处理规模设计为20 000 m3/h,操作负荷50%~110%,年操作时间8 000 h。废气量核算情况具体见表1。

4.1.2废气组分及浓度

该BDO污水的废气参数如表2所示。除表2以外,臭气中含有硫醇、有机硫、MDI、DMAC、BDO、四氢呋喃等。

4.2 收集技术方案

污水场恶臭气体治理采用的集气罩型式多为普通碳钢骨架(内侧)+阳光板(外侧)、普通碳钢骨架(内嵌)+玻璃钢板(外侧)、不锈钢骨架(内侧)+玻璃(外侧)和钢支撑反吊氟碳纤膜等[4]。在池体跨度≤6 m时,一般优先采用“普通碳钢骨架(内嵌)+玻璃钢板(外侧)”[5]的加盖结构。鉴于本项目恶臭气体收集点分布零散、所涉污水构筑物跨距较小,综合考虑池体跨度和系统造价等因素,本项目污水池的集气罩型式选择使用玻璃钢密闭。

表1 废气量核算

表2BDO废水臭气组分及浓度mg/m3

序号臭气成分低浓度状态高浓度状态1非甲烷总烃300450 2硫化氢4060 3氨10 30 4甲醛40 60 5臭气浓度/10-63 0008 000

4.3 管道技术方案

BDO废水处理装置的废气输送管道材质采用轻质、高强度且具有较好耐腐性能的玻璃钢管道。废气总管采用DN800管道、风速10 m/s左右,支管风速≤5 m/s、支风管引出的短管风速≤4 m/s。收集风管设置一定坡度,低点设有排凝。与池体集气罩连接的管道均装有阀门,通过调节阀门开度可保持整个气体收集管网处于微负压状态。

4.4 工艺技术方案

4.4.1工艺技术方案比较

企业恶臭气体治理项目的废气主要来源于BDO污水处理装置各构筑物表面逸散出来的易挥发性污染物,其臭气成分主要包括硫化氢、氨气、甲醛、硫醇类、四氢呋喃、MDI、 DMAC、BDO和其他VOCs气体等。恶臭气体成分复杂、浓度波动大,臭气中的甲醛、MDI、DMAC、BDO、四氢呋喃会破坏生物菌种的生存环境,单一的生物处理工艺无法实现污染物达标排放。

目前,较为常见的恶臭气体组合处理方法主要有“碱洗+光催化氧化+生物喷淋技术”、“碱洗+生物过滤/滴滤+活性炭纤维吸附”等工艺。其工艺技术对比见表3。

表3 2种常见组合工艺比较

另外,BDO污水臭气中成分复杂,采用组合工艺具有更好的适应性。生物处理对恶臭及H2S的去除效果良好,与活性炭纤维吸附联用能够确保达标排放。不足之处是前端生物除臭工艺对VOCs的去除效率较低,主要依靠末端的活性炭纤维吸附,容易产生二次污染,且活性炭纤维属于危废,需要进行二次处理。低浓度状态下,光催化氧化技术对非甲烷总烃的去除率高,与生物洗涤技术联用,是国家生态环境部近几年比较认可的污水废气VOCs治理工艺。

该恶臭气体治理项目选择“碱洗+光催化氧化+生物喷淋”工艺,将光催化氧化处理单元放在生物处理单元前,充分利用光催化系统产生的氧化能力极强的自由基破坏、分解大分子有机物和毒性有机物,既保护生物处理系统,又提高生物可降解性。考虑到企业BDO污水处理装置恶臭浓度较高、波动大的特点,在废气收集系统总管上设置在线浓度检测仪表,并针对高浓度和低浓度废气分别采用针对性工艺:低浓度状态下采用“碱洗+高效光催化氧化+生物洗涤”的组合工艺;高浓度状态下,在高效光催化氧化器后面加深度氧化器,进一步提高光催化氧化对VOCs和恶臭物质的去除效率。

4.4.2工艺流程

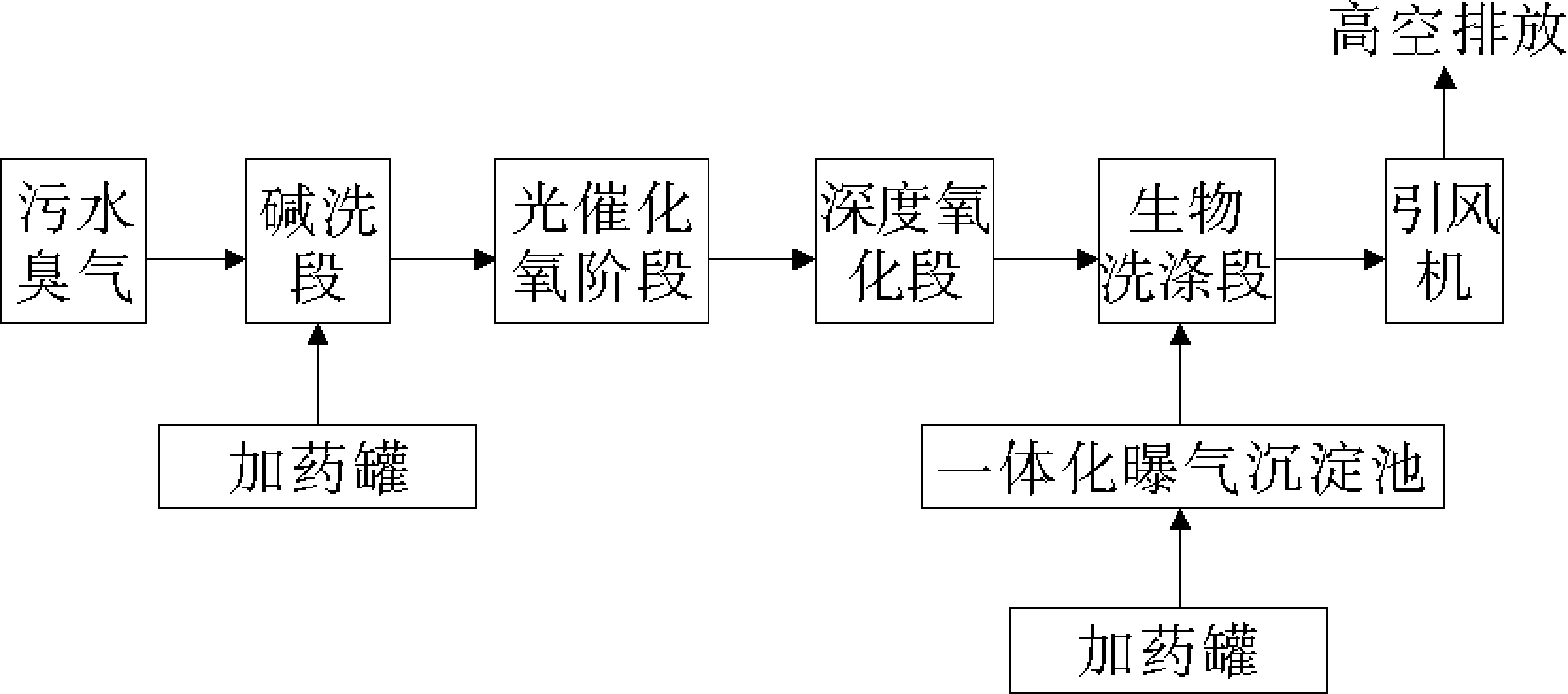

该恶臭气体治理项目采用“碱洗+深度光催化氧化+生物洗涤”的组合技术进行臭气治理。废气通过玻璃钢管道收集,进入废气净化系统前端的碱洗塔,碱洗塔装有填料。低浓度状态下,废气通过碱液循环喷淋除去臭气中的部分硫化氢和有机污染物。废气再经过深度光催化氧化反应器,在无极灯照射及催化剂作用下,VOCs及恶臭物质被进一步降解。接着废气进入生物洗涤系统,该系统由一个装有填料的生物洗涤塔和与洗涤塔塔底连通的活性污泥水箱构成。生物洗涤塔装有填料,塔底设有生物洗涤循环泵,通过对废气的生物循环喷淋,进一步去除部分有机物和恶臭物质。高浓度状态下,废气经过光催化氧化器后再进入到深度氧化器,以实现有机物深度氧化,促进难降解有机物的去除。整个系统废气经处理达标后,经25 m排气筒排放。恶臭气体治理工艺流程见图1。

图1 恶臭气体治理工艺流程

4.4.3碱洗段

碱洗塔采用填料塔,在碱液(一定浓度NaOH溶液)的作用下对废气中的硫化氢等酸性成分进行吸收净化。废气由碱洗塔底部进入,在填料层中发生吸收、酸碱反应,并经顶部除雾填料去除小液滴后进入下一工段。洗涤塔采用FRP材质,设计空塔流速为1.39 m/s,塔体规格为φ2 250 mm×7 000 mm,填料高度为3 000 mm,上下两层各1 500 mm。

4.4.4光催化氧化段

经碱洗处理后的废气进入填装有光触媒的光催化氧化设备,在特定波长的紫外光照射下,产生大量·OH自由基,该活性基团与臭气分子发生氧化反应,从而降低废气浓度。光催化氧化设备采用箱式结构,规格尺寸为3 000 mm×3 000 mm×9 000 mm,设计流速为0.2~1 m/s,停留时间为3~15 s,装有紫外灯组400套。

4.4.5深度氧化段

为进一步提高停留时间、增大去除率,经过光催化氧化段处理后的废气进入到深度氧化器内,废气组分与活性基团进一步发生氧化分解、吸附反应。深度氧化器设备采用箱式结构,规格尺寸为3 000 mm×3 000 mm×4 500 mm,设计流速为0.62 m/s,停留时间为3 s,装有活性炭8.4 t。

4.4.6生物洗涤段

生物洗涤塔采用与碱洗塔类似的填料塔,利用水作为吸收剂,并配备一体化活性污泥曝气沉淀池,从而实现对尾气中有机物和恶臭物质的进一步去除。生物洗涤塔采用FRP材质,设计空塔流速为1.39 m/s,塔体规格为φ2 250 mm×7 000 mm,填料高度为3 000 mm,上下两层各1 500 mm。一体化活性污泥曝气沉淀池规格为6 000 mm×3 000 mm×2 500 mm,生物洗涤液循环周期为10 min。

4.4.7辅助设施

设置加药系统提供碱洗塔所需碱液并维持pH值,提供生物洗涤段所需营养液并维持pH值。

设置蒸汽管路及冷凝器,提供深度氧化器再生介质及冷凝设备,实现深度氧化器吸附质再生。

4.5 BDO污水恶臭气体治理效果及经济技术指标

4.5.1治理效果

通过该恶臭气体治理项目的实施和投运,企业BDO污水臭气排放可满足GB31571-2015《石油化学工业污染物排放标准》、GB14554-1993《恶臭污染物排放标准》的相关标准以及地方环保部门有关要求,具有良好的社会效益和环境效益。具体排放情况见表4。

表4 废气治理排放情况 mg/m3

注:*为地方环保部门要求的排放限值。

4.5.2经济技术指标

该恶臭气体治理项目的技术经济指标见表5。

表5 主要技术经济指标

5 结论

a)“碱洗+深度光催化氧化+生物洗涤”组合技术对污水恶臭气体具有良好的去除效果,经处理后的臭气满足GB31571-2015和GB14554-1993的排放要求。

b)采用光催化氧化与深度氧化耦合的技术,光催化反应的停留时间可达18 s,非甲烷总烃的去除率达到70%左右。

c)光催化氧化的催化剂寿命基本可达到设备的使用寿命,降低了运行成本,减少了固体废物处置。