自动加料技术在福建三钢120T转炉中的应用

陈 宇

(福建三钢集团炼钢厂,福建 三明 365000)

转炉加料系统主要包括散装加料系统和合金加料系统,其中散装加料系统主要用于转炉吹炼过程的造渣、化渣和调温,合金加料系统主要用于钢水成分的精确微调。转炉冶炼周期短、变化因素多,只有对炼钢生产进行精确的自动控制才能实现终点成分和温度高命中率,提高钢水质量,降低成本。

1 散装自动加料技术

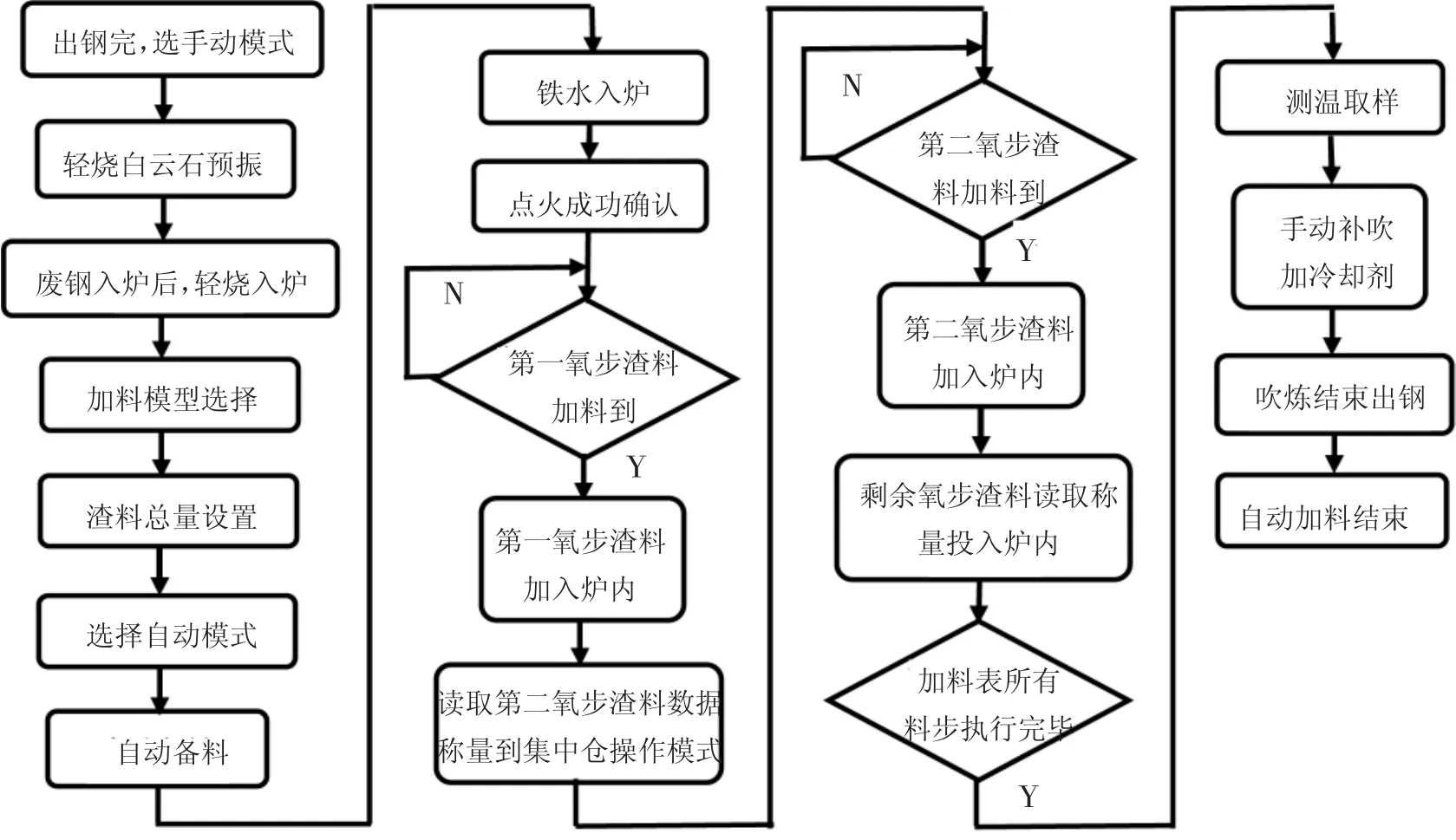

福建三钢转炉在新炉次开始后,开始推行散装料自动加料技术,该系统根据数据采集系统采集到的铁水信息(包括温度、重量、成分)、废钢信息、调度下达的钢种通过物料平衡和热平衡静态模型计算出本炉钢的总吹氧量、分步氧步百分比以及各氧步的耗氧量和渣料加入量生成加料运行表,下发给基础PLC控制系统,如下图1。

图1

在炉长对吹炼模式、渣料总量、吹氧模式进行确认后点击加料自动,炉前下枪之前点击备料,下枪后根据火势确认点火成功后执行散装自动加料程序,转炉开始吹炼后依据加料运行表,遵循少批量多批次的原则进行自动加料。以下是散装自动加料操作流程图2。

图2

2 合金自动加料系统

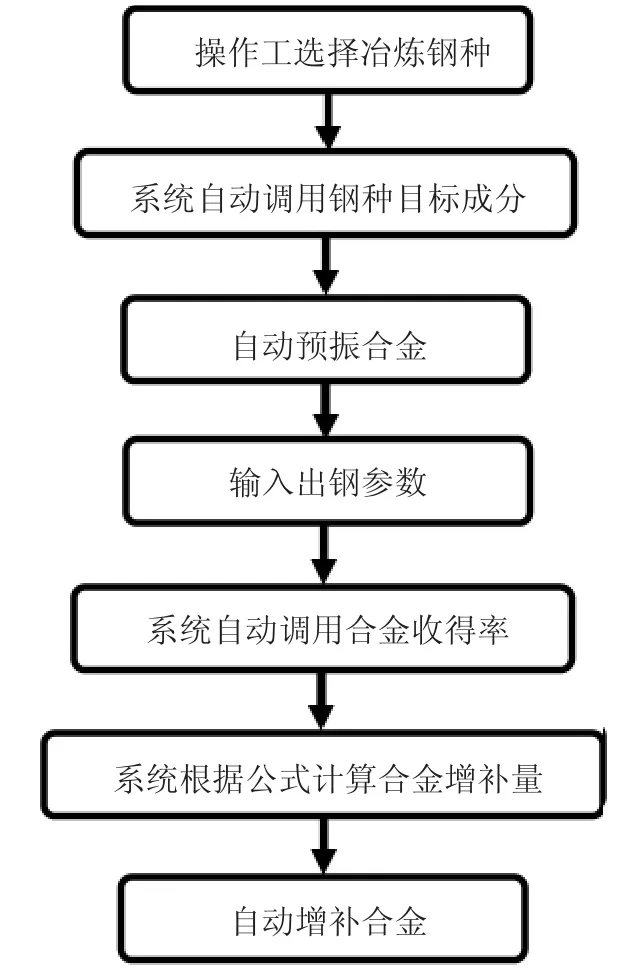

合金加料系统主要用于钢水成分的精确微调,在冶炼至10分钟,倒炉取样之前先预振动合金,化验室成分出来后根据合金补振公式进行合金自动补振,控制流程图如下图3。

图3

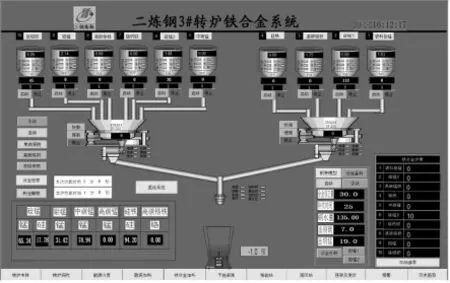

其中收得率主要是根据出钢碳以及补吹时间确定,预振合金量是根据选择不同的冶炼钢种以及钢种目标成分计算出,合金加料界面设有出钢参数输入框。合金加料之前炉长选择冶炼钢种,系统根据钢种目标成分自动预振合金,出钢参数输入后,系统根据合金计算公式计算出合金增补量,合金自动补料。以下是合金自动加料系统运行界面,如下图4。

3 料仓精确称量技术

转炉散装加料和合金加料对称量精度有很高的要求,称量误差过大将影响钢水的成分,三钢散装和合金高位料仓采用交流变频控制,通过料仓称量计算值来控制振动频率,从而达到精确称量控制的要求。具体控制过程如下:

图4

当设定值大于启振数值且有启振信号后,变频器开始启动,根据不同料仓和料种变频器设有不同的快振、慢振、停振点。具体控制方法如:

(1)We≤Ws-Wm-Wt振料电机快振

(2)Ws-Wm-Wt<We<Ws-Wt振料电机慢振

(3)We≥Ws-Wt振料电机停振

其中:We为料仓实际称量值,Ws为振料设定值Wm为快振变慢振参数Wt为停振参数,不同料仓和料种设定不同的参数,以满足精确称量的要求。

4 结语

文章所写散装自动加料以及合金自动加料控制系统已在三钢二炼钢1#、2#、3#转炉上应用,加料系统硬件使用GeRI3x,通过Profibus-DP现场总线与ABB变频器通信,上位机画面采用IFIX,实现全自动加料,称量精度符合工艺要求,有效的减少了原料损耗,减低吨钢成本,提高终点碳温度的命中率。