高温预析出对Al- 5.8Zn- 2.7Mg- 1.6Cu铝合金应力腐蚀的影响

李安敏 徐 飞 黄宇炜 孔德明

(1.广西大学 广西有色金属及特色材料加工重点实验室,广西 南宁 530004;2.广西大学 资源环境与材料学院,广西 南宁 530004)

随着现代飞行技术的发展,对材料的要求日益提高[1- 5]。Al- Zn- Mg- Cu系超高强铝合金是航空航天领域广泛采用的轻质结构材料[6- 8],该系列铝合金耐蚀性(特别是耐应力腐蚀性)差,由于航空航天工业对高强铝合金的要求越来越高,研究合金化学和热力学特性以提高Al- Zn- Mg- Cu系列高强铝合金的强度和耐应力腐蚀开裂(SCC, stress corrosion cracking)性能备受关注[9]。国内外学者对铝合金的应力腐蚀机制做了大量研究,但到目前为止尚无定论。早期研究认为,阳极溶解是铝合金应力腐蚀的主要过程,但对其细节仍有不同见解。随后对铝合金的氢脆和氢致滞后开裂的研究取得了突破性进展,认为铝合金在水介质中的应力腐蚀实质上是一种氢致滞后开裂过程。到目前为止,得到人们认可的应力腐蚀机制有阳极溶解、氢致开裂和“相变Mg- H”[10]。热处理是提高Al- Zn- Mg- Cu系铝合金综合性能的重要途径之一[11- 13]。对于铝合金,常采用的热处理工艺包括均匀化、固溶、淬火和时效。典型固溶工艺有单级固溶、双级固溶、强化固溶、高温预析出和多级固溶;常用时效工艺有单级时效、双级时效、回归再时效和特种峰时效。中高强铝合金主要通过热处理来调控晶内的沉淀相(MPt, matrix precipitate)、晶界沉淀相(GBP, grain boundary precipitate)与晶界无析出带(PFZ, precipitate- free zone)三者的比例,从而提高合金的综合性能[14]。目前,人们对热处理工艺的研究主要集中在时效方面,对固溶处理的研究较少。本文通过高温预析出处理工艺,即固溶处理后,在稍低于第二相粒子溶解度曲线以下温度保温一段时间,以析出平衡相,然后淬火,再进行人工时效,以此来改变铝合金晶内和晶界析出相的形态和分布,提高合金的抗应力腐蚀性能。

1 试验材料与方法

试验材料为国内某公司生产的Al- Zn- Mg- Cu铝合金板材,T6热处理态。采用ARL iSpark 8860型直读光谱仪进行成分分析,样品尺寸为φ40 mm×20 mm,其化学成分如表1所示。

将样品分为8组,先在470 ℃保温1 h,固溶后进行不同工艺的预析出,固溶(预析出)后水淬至室温,立即进行人工时效。固溶(预析出)及时效工艺如表2所示。

表1 Al- Zn- Mg- Cu系铝合金的化学成分(质量分数)Table 1 Chemical composition of the Al- Zn- Mg- Cu aluminum alloy (mass fraction) %

表2 Al- Zn- Mg- Cu系铝合金的热处理工艺Table 2 Heat treatment processes of the Al- Zn- Mg- Cu aluminum alloy

2 结果与分析

2.1 高温预析出对合金显微组织的影响

图2为试验合金的显微组织。从图2可以看出,不同高温预析出处理后的合金组织均由较粗大的基体和细小的黑色粒子组成,晶粒沿轧向呈纤维状分布,具有非常粗大的变形晶粒,没有明显的等轴晶,粗大的第二相主要分布在晶内,其周围还有大量的亚晶组织。

图3为合金的SEM照片,可以看出合金中有大量呈条状、沿轧制方向分布的粗大亮白色相。

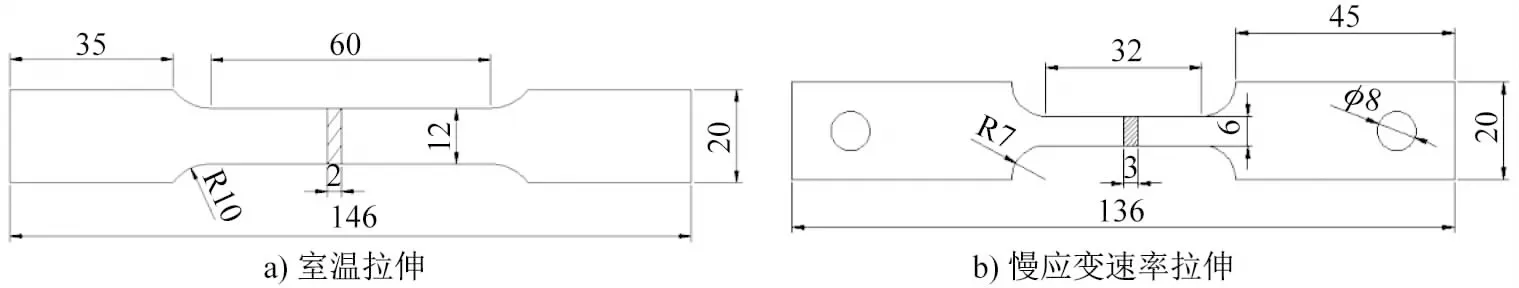

图1 拉伸试样尺寸图Fig.1 Dimention of the tensile specimens

图2 Al- 5.8Zn- 2.7Mg- 1.6Cu铝合金的显微组织Fig.2 Microstructures of the Al- 5.8Zn- 2.7Mg- 1.6Cu aluminum alloy

图3 Al- 5.8Zn- 2.7Mg- 1.6Cu铝合金的SEM形貌Fig.3 SEM morphologies of the Al- 5.8Zn- 2.7Mg- 1.6Cu aluminum alloy

图4为合金的能谱分析结果, 可见图中的粗大亮白色相含有Fe、Cu、Al元素,属于富Fe、Cu相;细小亮白色粒子含有Al、Mg、Zn元素,且Zn/Mg原子比约为1.7,可断定是η′(MgZn2)相[15]。

结合图3与图4的能谱分析结果可以得出,Al- 5.8Zn- 2.7Mg- 1.6Cu铝合金的主要强化相为η(MgZn2)相[16],还可能有T(Al2Mg3Zn3)、S(CuMgAl2)相等[17]。η相和T相在铝基体中的溶解度很大, 并随着温度的变化而变化,η相在共晶温度的溶解度为28%,但在室温时只有4%~5%,可见是合金时效强化的重要因素。添加Mg可以提高强度,但Mg和Zn超过一定量会降低抗应力腐蚀性能。Fe、Si为杂质元素,可以与其他元素形成α(AlMnFeSi)、(FeMn)Al6、Mg2Si等相,这些相会降低合金的力学性能。

图4 Al- 5.8Zn- 2.7Mg- 1.6Cu铝合金的能谱分析Fig.4 EDS analysis of the Al- 5.8Zn- 2.7Mg- 1.6Cu aluminum alloy

2.2 高温预析出对合金硬度与电导率的影响

试验合金的显微硬度如表3所示,可以看出,无预析出8号样的硬度比预析出1~7号样的硬度高。随着预析出温度的降低,硬度也逐渐降低,但幅度不大(≤5.7%)。合金经470 ℃固溶后,第二相粒子全部溶入基体,淬火后晶内、晶界没有析出相。在460 ℃预析出淬火后,析出驱动力较小,第二相析出困难,只在晶界形成少量的析出相,对合金淬火后的过饱和固溶度影响不大,时效强化减弱甚微,硬度只是略微下降。随着预析出温度的降低,析出驱动力增加,析出相增多,淬火后的过饱和固溶度减小,时效强化效果不断减弱,导致合金硬度降低。

试验合金的电导率(%IACS)如表3所示,可以看出,随着预析出温度的降低,电导率不断增大。合金的电导率与晶界析出相的分布有关。经高温预析出处理后,晶界析出相呈不连续分布,传导电子在晶界附近传导时所受阻碍作用减弱,从而合金的电导率提高。随着预析出温度的降低,合金的电导率不断增大。这是因为预析出温度降低导致析出驱动力增大,晶内、晶界析出相增多,降低了合金的过饱和固溶度,原先时效过程中析出的溶质原子减小,固溶体基体晶格的畸变减少,同时基体点阵中的电子散射源数量和密度减小,从而提高了电导率,改善了合金的抗应力腐蚀性能。

表3 Al- 5.8Zn- 2.7Mg- 1.6Cu铝合金的硬度、电导率(%IACS)以及拉伸性能Table 3 Hardness, conductivity (%IACS) and tensile properties the Al- 5.8Zn- 2.7Mg- 1.6Cu aluminum alloy

2.3 高温预析出对合金室温拉伸性能的影响

图5为试验合金的应力- 应变曲线。从表3、图5中发现,8号样的强度低于6、7号样,说明合金经过450和460 ℃预析出处理后,强度并没有下降,反而提高了5.3%,断后伸长率也增加了11%。随着预析出温度的降低,强度逐渐降低。与无预析出的8号样相比,440 ℃预析出处理的5号样强度保持不变,但断后伸长率增加了56.6%;400 ℃预析出处理的1号样强度下降了16.6%。440 ℃及更低温度的预析出处理, 晶内和晶界析出相增多,晶内析出相在保温过程中逐渐长大,严重降低了强度。450和460 ℃预析出处理的合金强度不但没有下降反而升高,这是因为合金高温预析出时效后晶界析出相数量不多、粗大,呈不连续分布,晶内析出相呈弥散分布但出现了少量粗大析出相,位错通过这些质点的方式变为交滑移和攀移,这种绕过第二相质点的位错增加了合金的形变均匀性和强度。此外,晶界析出相呈不连续分布还能抑制裂纹的产生和扩展[18]。

图5 Al- 5.8Zn- 2.7Mg- 1.6Cu铝合金的应力-应变曲线Fig.5 Stress- strain curves of the Al- 5.8Zn- 2.7Mg- 1.6Cu aluminum alloy

2.4 高温预析出对合金抗应力腐蚀性能的影响

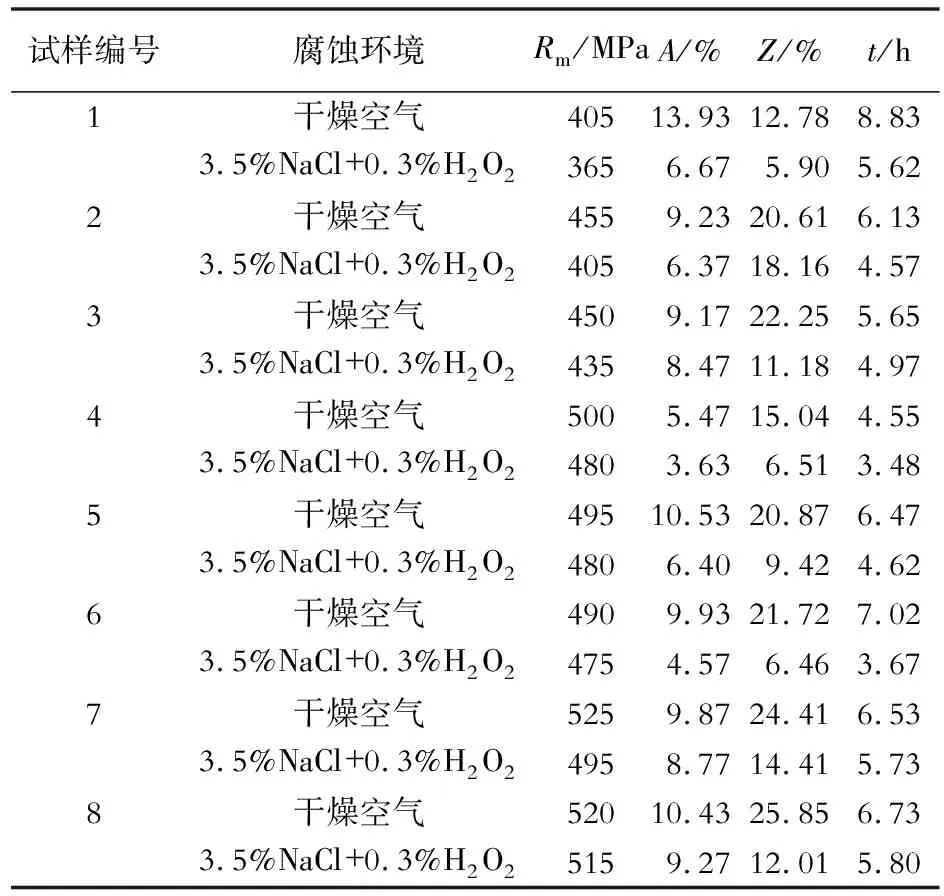

表4为试验合金的SSRT结果,SSRT的应力- 应变曲线如图6所示。由表4可以看出,除7号样外,1~6号样的强度都比8号样低,这与室温拉伸的强度规律相同,经高温预析出后合金的强度有所降低。

表4 Al- 5.8Zn- 2.7Mg- 1.6Cu铝合金的SSRT结果Table 4 SSRT results of the Al- 5.8Zn- 2.7Mg- 1.6Cu aluminum alloy

试样在腐蚀介质中的断后伸长率、断面收缩率、抗拉强度均比在惰性介质(干燥空气)相同应变速率下的要低。这些参量的相对值越小,对应力腐蚀就越敏感,把这些参量的相对变化定义为应力腐蚀敏感性F。F可定义为相对塑性损失或相对强度损失,即:

(1)

图6 Al- 5.8Zn- 2.7Mg- 1.6Cu铝合金的SSRT应力- 应变曲线Fig.6 SSRT stress- strain curves of Al- 5.8Zn- 2.7Mg- 1.6Cu aluminum alloy

(2)

(3)

式中:A、Z、Rm分别为腐蚀介质中的断后伸长率、断面收缩率和抗拉强度;A0、Z0、Rm0分别为惰性介质中的值。F值越大,即相对塑性比A/A0或相对强度比Rm0/Rm越小,说明对应力腐蚀越敏感。

此外,也用慢拉伸时应力腐蚀断裂时间tF与它在惰性介质中相同应变速率下的断裂时间t0之比作为应力腐蚀敏感性的衡量标准,tF/t0比值越小,则应力腐蚀敏感性越大。

表5为不同温度高温预析出后SSRT试验时合金的应力腐蚀敏感性数据。由表5可以看出,以F(Rm)作为评价标准,应力腐蚀敏感性大小随着预析出温度的降低而增大。以F(A)作为评价

表5 Al- 5.8Zn- 2.7Mg- 1.6Cu铝合金的应力腐蚀敏感性数据Table 5 SCC data of Al- 5.8Zn- 2.7Mg- 1.6Cu aluminum alloy

标准, 应力腐蚀敏感性大小随着预析出温度的降低先增大、后减小、再增大。以F(Z)/%作为评价标准,则1、4、5、8号样的应力腐蚀敏感性较高,2号样的应力腐蚀敏感性最低。以tF/t0作为评价标准,则1号样的应力腐蚀敏感性最高,3、7号样的应力腐蚀敏感性较低。综合上述结果可以认为,高温预析出能够提高合金的抗应力腐蚀性能,3、7号样的应力腐蚀敏感性较低,即420和460 ℃预析出处理可使合金得到较好的抗应力腐蚀性能。

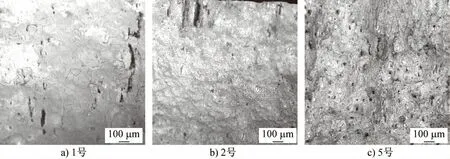

图7为试验合金的SSRT断口形貌,由图可知,合金的断口表面均匀分布有较明显的大韧窝(粗大第二相为韧窝核心),且大韧窝周围密集分布着小韧窝(强化相为韧窝核心)。断口表面除分布有大韧窝和小韧窝外,还存在沿晶裂纹和二次裂纹、点蚀聚集形成的点蚀坑以及明显的阳极溶液形成的腐蚀隧洞,属于沿晶断裂和韧窝断裂的混合断裂。图7(b)中存在大小不一的韧窝和细小裂纹,为典型的韧性断裂。图7(c)中除了大韧窝和小韧窝外,还有明显的撕裂棱。

由前文分析可知,合金经高温预析出后的时效过程中晶界析出相粗大且呈不连续分布。随着预析出温度的降低,析出驱动力增大,晶内和晶界的析出相数量也增多,这些析出相经过保温阶段长大,可以大大提高合金的抗应力腐蚀性能。根据阳极溶解理论,当晶界析出相由连续分布转变成不连续分布时,在一定程度上可以阻碍形成阳极腐蚀通路,从而阻止裂纹的扩展。根据氢致开裂理论,合金在腐蚀介质中形变时,暴露的新鲜金属表面与水发生反应生成活性氢原子,氢原子能够进入晶格,沿晶界偏聚。粗大的晶界析出相作为氢陷阱,能够吸附氢原子,减少基体中的氢原子向晶界偏聚,降低氢的含量,抑制氢脆。

图7 Al- 5.8Zn- 2.7Mg- 1.6Cu铝合金SSRT断口形貌Fig.7 Fracture morphologies of the Al- 5.8Zn- 2.7Mg- 1.6Cu aluminum alloy after SSRT

3 结论

(1)高温预析出可以改变晶内和晶界析出相的大小及其分布,能抑制阳极溶解和氢脆,从而提高Al- 5.8Zn- 2.7Mg- 1.6Cu铝合金的力学性能和抗应力腐蚀性能。

(2)当预析出温度为460 ℃时,与未预析出相比,合金硬度变化不大。420 ℃预析出能够提高合金的电导率。

(3)450和460 ℃预析出合金的强度不降反升,但随着预析出温度的进一步降低,合金的强度逐渐降低。

(4)当预析出温度为420 ℃时,合金的应力腐蚀敏感性较低,抗应力腐蚀性能较强,但强度下降了9.54%,硬度下降了4.57%。

(5)Al- 5.8Zn- 2.7Mg- 1.6Cu铝合金获得较佳抗应力腐蚀性能的高温预析出工艺为470 ℃×1 h+420 ℃×0.5 h。