Fe- 15Mn- 10Al- 0.3C钢升温过程中κ- 碳化物的析出行为研究

倪呈军 刘营凯 王白冰 祖武杰 史 文

(上海大学材料科学与工程学院,上海 200444)

随着全球经济的快速发展,汽车越来越多地进入到大众的生活中,汽车年产量也逐年增加,环境污染、能源枯竭也接踵而至,减少二氧化碳排放、降低能源消耗迫在眉睫。汽车轻量化是实现降低能耗、减少排放的最有效措施之一[1- 3]。轻质高强Fe- Mn- Al- C钢因其具有较高的抗拉强度、良好的塑性以及较低的密度,正在成为未来汽车用钢的研究方向[4- 9]。Fe- Mn- Al- C钢是在高锰钢的基础上增加了Al含量,一方面能有效提高钢的层错能,同时也促进了κ- 碳化物的形成[10- 15],而控制κ- 碳化物的形成能有效提高轻质Fe- Mn- Al- C钢的力学性能。Gutierrez- Urrutia等[12]研究表明,Fe- 30.5Mn- 8.0Al- 1.2C钢在600 ℃退火,获得了纳米级的κ- 碳化物均匀分布于奥氏体基体中的两相组织,其抗拉强度达1 000 MPa,断后伸长率达30%。Rahnama等[16]研究表明,在时效过程中,随着时效时间的延长,κ- 碳化物数量增多,同时发生粗化。粗化的κ- 碳化物恶化了铁素体基轻质钢的性能[17]。因此,合理控制不同温度下κ- 碳化物析出的数量和尺寸对提高轻质Fe- Mn- Al- C钢的力学性能至关重要。如张巧霞等[18]利用DSC法研究了Al- 0.6Mg- 0.9Si- 0.2Cu合金在时效过程中β”相的析出动力学,通过合理控制不同温度下β”相的析出数量,获得了性能最佳的合金。本文主要利用差示扫描量热法(DSC)分析了轻质Fe- 15Mn- 10Al- 0.3C钢在时效过程中κ- 碳化物的析出动力学过程,以期为热处理过程中κ- 碳化物的析出量控制提供依据,以获得最佳的力学性能。

1 试验材料与方法

试验钢的设计成分为Fe- 15Mn- 10Al- 0.3C(质量分数,%),用20 kg真空感应炉熔炼,并浇铸成φ82 mm的圆柱形铸锭。将钢锭加热到1 150 ℃保温30 min,然后锻成20 mm厚的板坯。再将板坯加热到1 100 ℃热轧,始轧温度1 100 ℃,终轧温度880 ℃,轧后空冷。轧后钢板厚约2.8 mm。将热轧钢板切成50 mm×100 mm×2.8 mm的试样进行固溶处理,固溶处理温度为1 030 ℃,保温1 h后水淬。将固溶处理后的钢板线切割成φ3 mm的DSC试样,试样打磨除去氧化皮后质量约50 mg。用Q2000 DSC进行差热分析,以5 ℃/min的加热速率从75 ℃加热至600 ℃。金相试样经打磨、抛光后,用体积分数为10%硝酸酒精浸蚀,采用Nikon LV150型光学显微镜进行显微组织的观察与分析;采用JSM- 2100F(JEOL)透射电镜(加速电压200 kV)进行选区衍射分析。

2 试验结果和分析

2.1 固溶处理组织

图1 Fe- 15Mn- 10Al- 0.3C钢经1 030 ℃固溶处理1 h后的光学显微组织及TEM精细结构Fig.1 Optical microstructures and TEM fine structures of the Fe- 15Mn- 10Al- 0.3C steel solution treated at 1 030 ℃ for 1 h

2.2 DSC分析

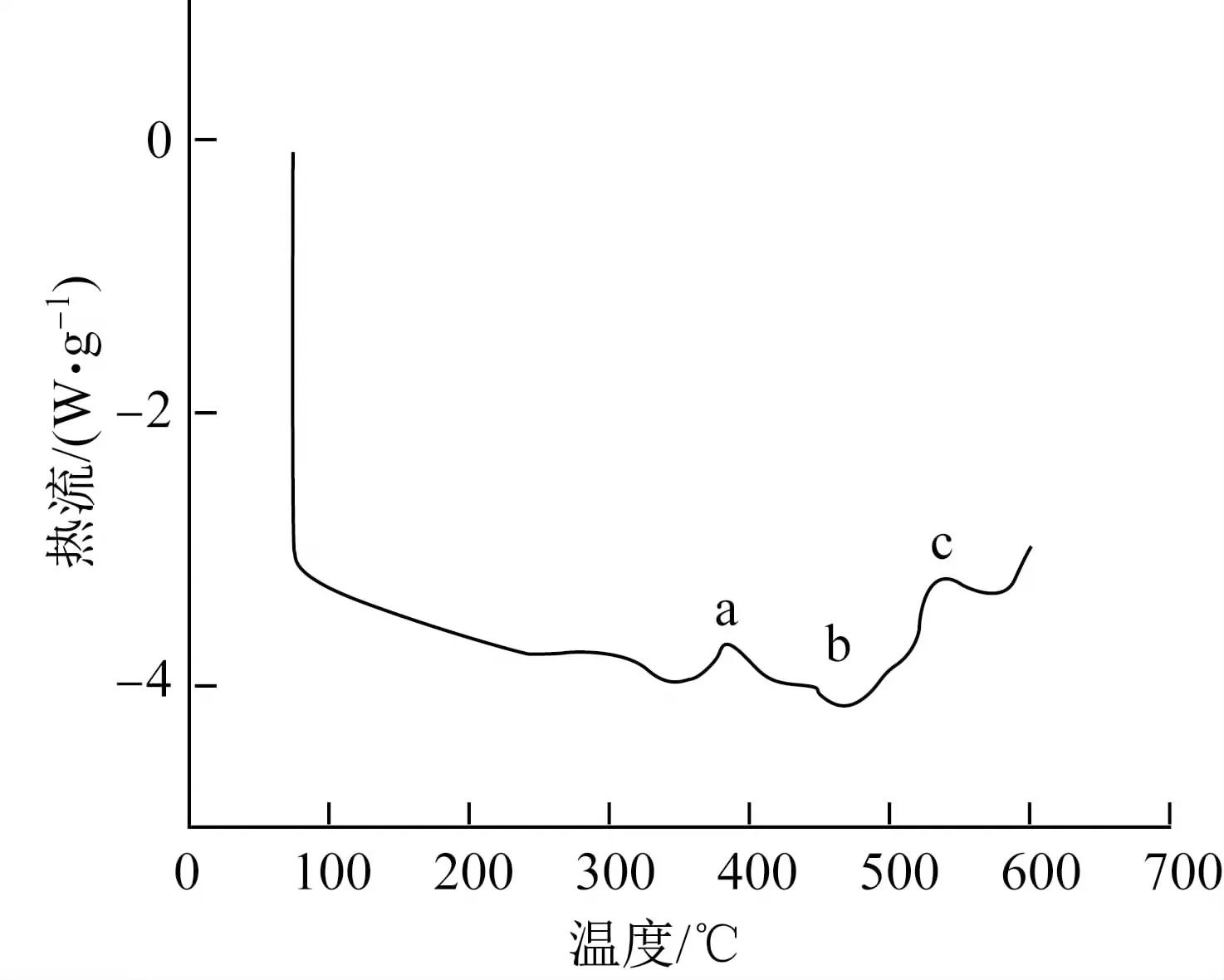

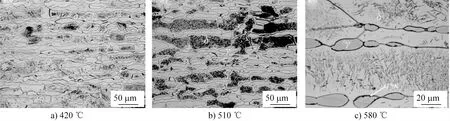

图2为轻质Fe- 15Mn- 10Al- 0.3C钢经1 030 ℃固溶处理1 h后的DSC测试曲线。可见,曲线上出现了2个放热峰a和c以及1个吸热峰b。为了判断峰的性质,将固溶处理后的试样以5 ℃/min分别加热至420、510和580 ℃(对应3个峰的结束位置)后水淬,观察其显微组织,结果如图3所示。由图3(a)和3(b)可见,δ- 铁素体中有大量的析出相,奥氏体未发生分解;由图3(c)可见,奥氏体开始分解。奥氏体分解为放热反应,由此可以判定,图2中的放热峰c为奥氏体分解峰。

一般而言,固溶体中的析出反应是放热反应,所以放热峰a对应析出反应。Khachaturyan等[20]研究发现,Fe- Ga合金淬火后形成了大量的DO3(Fe3Ga)相,导致基体中存在大量的反相畴,在时效过程中发生了DO3(Fe3Ga) 相向L12- (Fe3Ga) 相的转变。Cheng等[21]研究表明,L12- (Fe3Al)相在时效过程中会进一步形成κ- 碳化物。由此可以设想, Fe- 15Mn- 10Al- 0.3C钢在时效过程中,DO3(Fe3Al) 相可以先转变为L12- (Fe3Al)相,再转变为κ- 碳化物。根据Connetable的第一性原理计算结果,DO3(Fe3Al)相的形成能为-185.3 meV/at,L12(Fe3Al)相的形成能为-199.2 meV/at,κ- 碳化物的形成能为-134.2 meV/at[22]。这样,DO3(Fe3Al)相向L12(Fe3Al)相的转变为放热反应,L12(Fe3Al)相向κ- 碳化物的转变为吸热反应。因此,图2中DSC曲线上的放热峰a对应为DO3(Fe3Al)相向L12(Fe3Al)相转变,吸热峰b则对应为L12(Fe3Al)相向κ- 碳化物转变。

图2 Fe- 15Mn- 10Al- 0.3C钢经1 030 ℃固溶处理1 h后的DSC测试曲线Fig.2 DSC test curve of the Fe- 15Mn- 10Al- 0.3C steel solid solution treated at 1 030 ℃ for 1 h

图3 从不同温度水淬的Fe- 15Mn- 10Al- 0.3C钢的显微组织Fig.3 Microstructures of the Fe- 15Mn- 10Al- 0.3C steel water quenched from different temperatures

2.3 析出相的析出动力学分析

对于相转变以及相析出动力学的计算,一般采用JMAK[23- 24]经验方程:

f=1-exp[-(kt)n]

(1)

k=k0exp(-Q/RT)

(2)

式中:f是相转变或析出的相对体积分数,与时间有关;k与温度有关;k、n分别与形核类型和长大方式有关,k0是常数,Q是激活能,R为普适气体常数,T为热力学温度。对式(1)取对数转化得:

ln(1-f)=-(kt)n

lnln[1/(1-f)]=nlnk+nlnt

(3)

当温度一定时,k为常数,n也为常数。可得lnln[1/(1-f)]与lnt的线性关系。

非等温时,将式(2)代入式(1),两边求导t,得:

df/dt=kY(f)

(4)

式中:Y(f)是含f的隐函数,由上述得:

(5)

式中:f对T的表述为f=A(T)/AY,A(T)为从峰开始到温度T内基线与DSC曲线峰间的面积,AY为整个峰的面积。

(6)

式中β为DSC的升温速率,本文为5 ℃/min。

因此根据式(3)可以求出n值;根据式(6)可以求出Q值,即相转变激活能。

图4 Fe- 15Mn- 10Al- 0.3C钢的放热峰a及L12相形成激活能计算Fig.4 Exothermic peak a and calculation of the formation activation energy of L12 phase in the Fe- 15Mn- 10Al- 0.3C steel

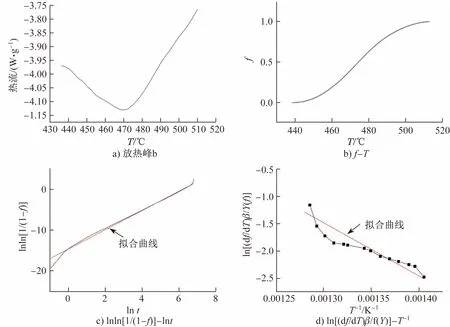

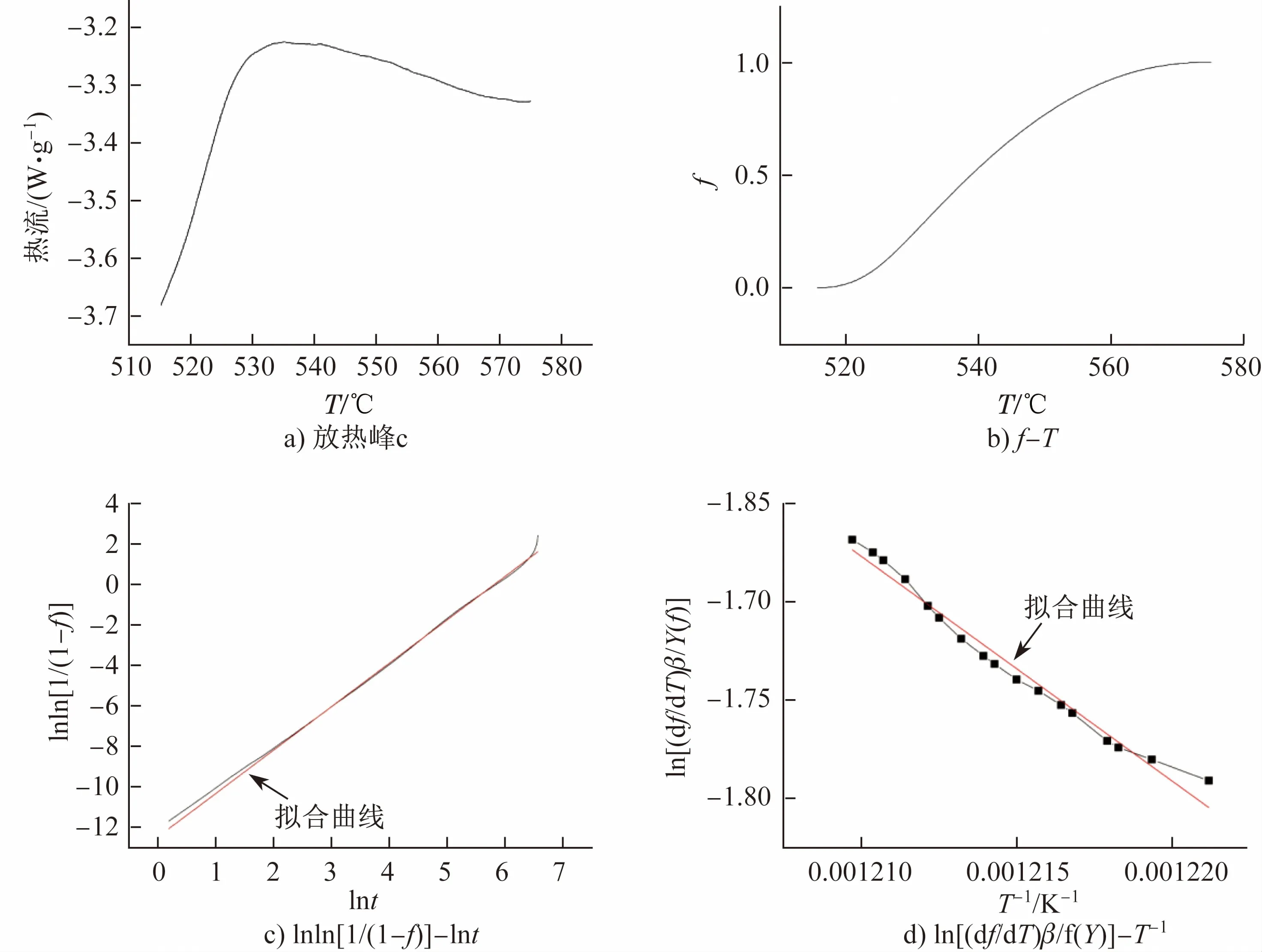

采用同样方法对吸热峰b和放热峰c进行相转变动力学分析,计算过程如图5和图6所示,结果如表1所示。由表1可见,吸热峰b和放热峰c的激活能值与碳原子在铁素体中的扩散激活能值[25]非常接近,由此判断,这两个过程可能受碳原子扩散所控制。

图5 Fe- 15Mn- 10Al- 0.3C钢的吸热峰b及κ- 碳化物形成激活能计算Fig.5 Exothermic peak b and calculation of the formation activation energy of κ- carbide in the Fe- 15Mn- 10Al- 0.3C steel

图6 Fe- 15Mn- 10Al- 0.3C钢的放热峰c及奥氏体分解激活能计算Fig.6 Endothermic peak c and calculation of the decomposition activation energy of austenite in the Fe- 15Mn- 10Al- 0.3C steel

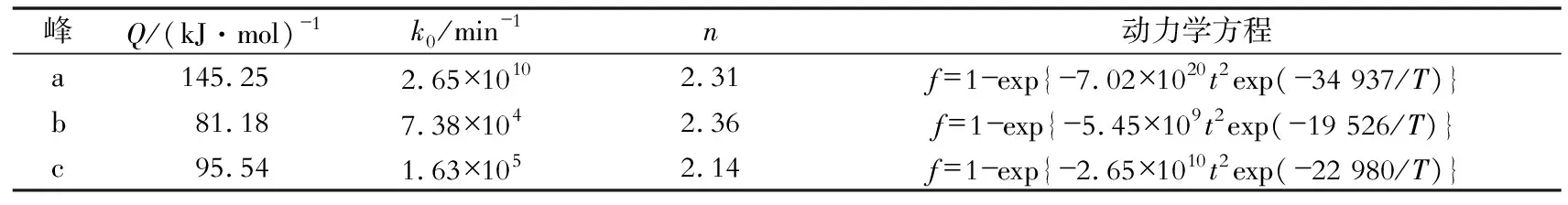

表1 L12相形成、κ- 碳化物形成以及奥氏体分解的相变动力学参数Table 1 Kinetic parameters of phase transformation of L12 formation, κ- carbide formation and austenite decomposition

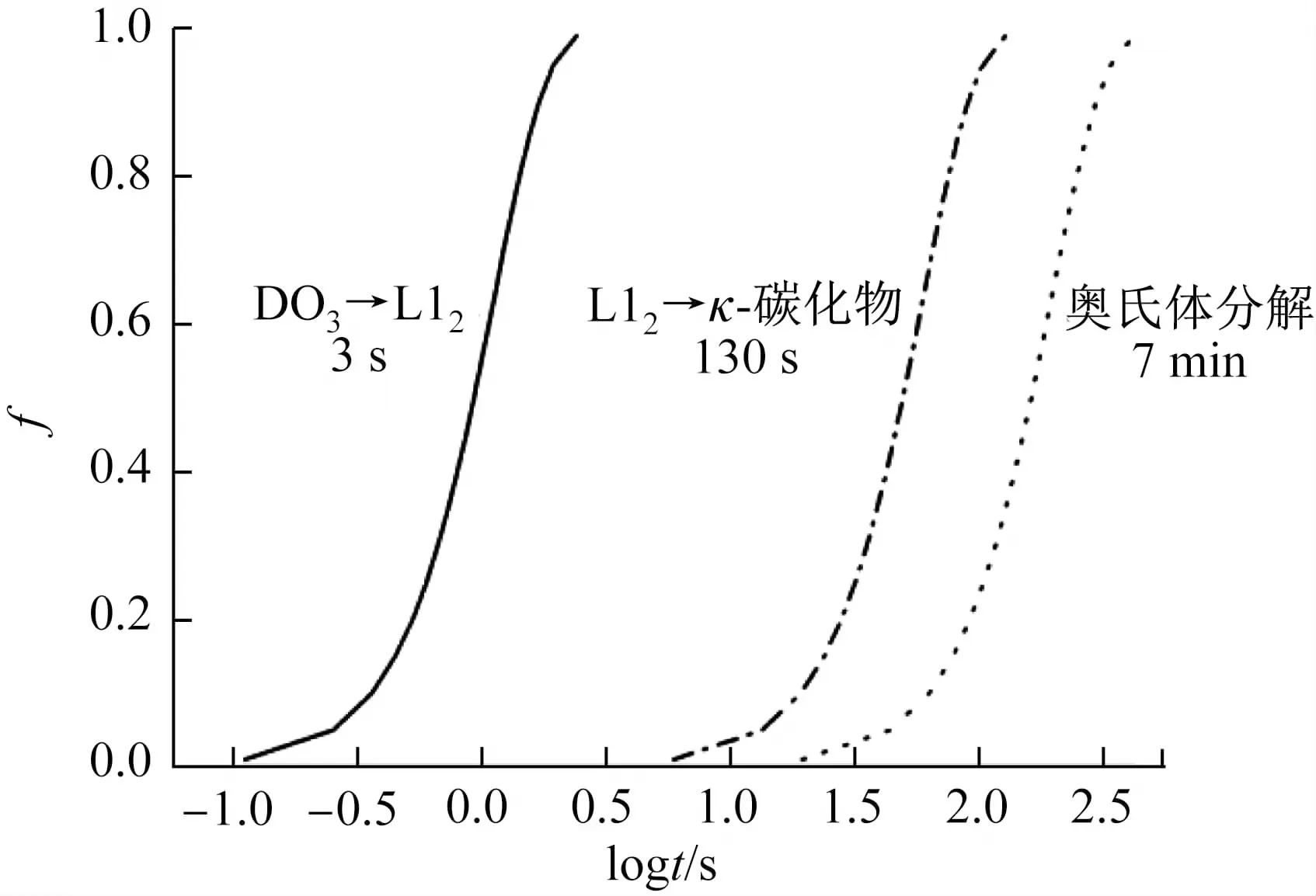

由表1的动力学方程计算了试验钢600 ℃时效时DO3(Fe3Al)相向L12(Fe3Al)相转变的相对体积分数与时间之间的关系,如图7所示。可见,时效3 s时DO3相就已完全转变为L12相;时效130 s后L12相才能完全转变成κ- 碳化物;而奥氏体的分解需7 min才能完成。

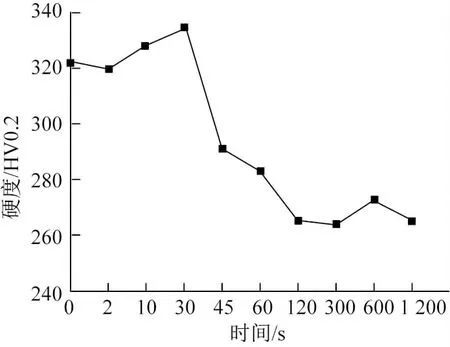

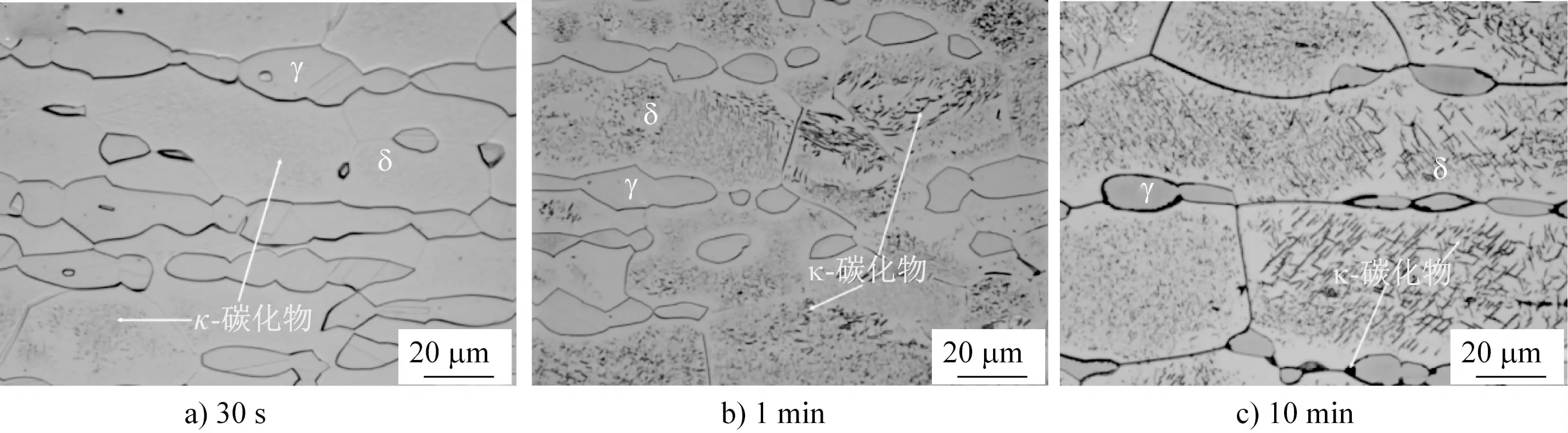

图8为试验钢在600 ℃时效过程中δ- 铁素体的显微硬度随时效时间的变化。由图可见,当时效时间由0 s延长至30 s时,δ- 铁素体的硬度提高,30 s之后,硬度不断降低直至不变。图9为试验钢在600 ℃时效30 s、1和10 min后的显微组织。可以看出,时效30 s时κ- 碳化物隐约可见,弥散分布于基体中,使得硬度提高。由表1中的动力学方程计算可得,此时κ- 碳化物的相对体积分数约为20%。随着时效时间的延长,κ- 碳化物继续长大粗化,如图9(b,c)所示,从而导致硬度降低。

图7 Fe- 15Mn- 10Al- 0.3C钢在600 ℃时效过程中各相相对体积分数与时间之间的关系Fig.7 Relationship between realtive volume fraction of each phase and time during aging at 600 ℃ for the Fe- 15Mn- 10Al- 0.3C steel

图8 试验钢600 ℃时效过程中δ- 铁素体的显微硬度随时间的变化Fig.8 Variation of micro- hardness of δ- ferrite with time during aging at 600 ℃ for the Fe- 15Mn- 10Al- 0.3C steel

3 结论

(1)利用DSC法测试并分析了轻质Fe- 15Mn- 10Al- 0.3C钢在升温过程中的析出行为,DSC曲线依次存在1个低温放热峰、1个吸热峰和1个高温放热峰,分别对应δ- 铁素体中的DO3相向L12相转变、L12相向κ- 碳化物的转变和奥氏体分解。

(2)利用JMAK方法对δ- 铁素体中DO3相向L12相转变、L12相向κ- 碳化物转变以及奥氏体的分解动力学进行了计算,其相变动力学方程分别为f=1-exp{-7.02×1020t2exp(-34 937/T)}、f=1-exp{-5.45×109t2exp(- 19 526/T)}及f=1-exp{-2.65×1010t2exp(-22 980/T)}。

图9 试验钢600 ℃时效不同时间后的显微组织Fig.9 Microstructures of the test steel after aging at 600 ℃ for different times

(3)在600 ℃时效过程中,δ- 铁素体的硬度先上升后下降。时效30 s时,κ- 碳化物细小并弥散分布于δ- 铁素体基体中,此时δ- 铁素体硬度最高,κ- 碳化物的相对体积分数约为20%。