哈萨克斯坦KKM油田钻具强稳降振提速技术研究

赵全民

(中国石化集团国际石油勘探开发有限公司,北京 100121)

哈萨克斯坦KKM油田钻遇了中新生代的沉积地层,最大厚度3662 m。以三叠系地层开始,以新近系-第四系地层(含第四系地层)结束。该油田为受断层影响的近东西走向的长轴背斜构造,主要储层为中侏罗系,埋深2550~3150 m。岩性为含泥质砂岩,属于低孔、低渗、高温、高矿化度、砂岩复杂油藏。由于油田油藏地质条件复杂,软硬地层互层,对钻井和增产工程技术提出了较大挑战,钻井机械钻速平均11.27 m,钻井周期达到29.5 d,提高了钻井成本,降低了开发效益,因此需要开展适合该油田的钻井提速技术研究。

1 高攻击性钻头设计

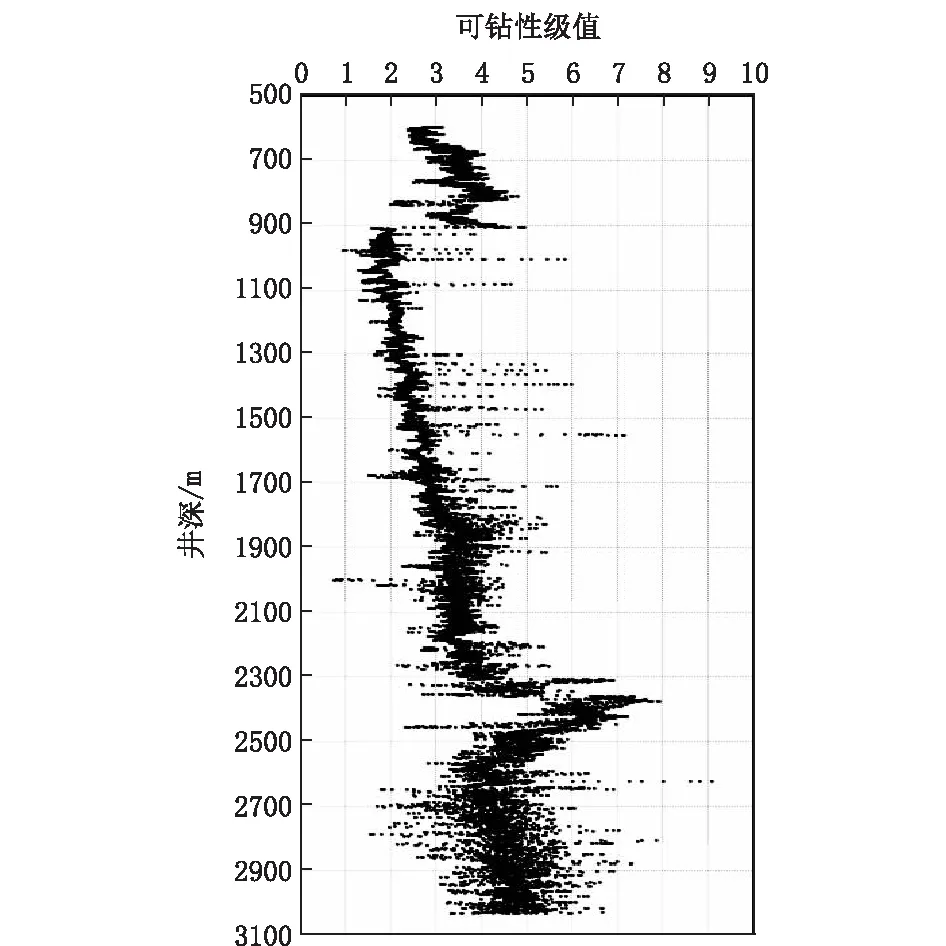

KKM油田三开地层岩性600~950 m为灰色灰岩,950~2300 m岩性为灰色、棕红色泥岩和灰色砂岩互层,2300~2550 m岩性为泥岩、砂岩和泥灰岩,2550 m至井底为大段的砂岩和泥岩地层。基于测井资料,首先对KKM地层的可钻性剖面进行了分析,见图1。KKM油田下部地层,岩性为砂泥岩,可钻性级值大部分在2~6。

图1 KKM油田地层可钻性分析Fig.1 Drillability analysis of KKM Oilfield

钻头是通过钻头牙齿来直接破碎岩石的,每个牙齿的破岩过程是钻头破碎地层的微小单元和基本过程。对于牙轮钻头来讲主要的破碎过程是冲击,剪切为次要作用;虽然PDC钻头的主要破岩过程是切削,但是切削的前提必须是牙齿进入地层。因此无论对于牙轮钻头还是PDC钻头来讲,牙齿进入地层的深度都是影响机械钻速的重要原因。

牙齿破碎岩石是一个非常复杂的过程,目前并没有一个完善的模型去描述这个过程。从钻井的实际出发,机械钻速是最为关注的结果,通过分析,牙齿吃入地层的深度是一个关键的影响因素。因此本文以牙齿吃入地层深度为研究重点,分析牙齿形状、岩石力学性质以及破岩的力学环境对于牙齿吃入地层深度的影响规律。

根据实验及理论证实,钻头牙齿吃入地层分为两个步骤:牙齿在力的作用下接触岩石,随着力的增大岩石内部应力变大,尤其是靠近牙齿的部分,内部的应力状态很快就超过了岩石的强度而出现破碎,由于力足够大,并且破碎的碎片在无法流动到其他的地方因此被重复破碎直至成为粉末,粉末被挤压成为可以观察得到的密实核。如果施加的力继续增加,则更多的岩石被压碎;与此同时牙齿和密实核共同作用在岩石内部形成了新的应力场,尤其是粉末形成的密实核在高压下具有一定的流动性,因此在轴向方向的力会被流动的密实核传递到周围,这就是岩石破碎的第二阶段。指向周围的压力随着轴向压力的增大而增大,吃入深度也在增加,这样的过程一直持续到周围压力超过了岩石强度,而出现大范围的岩块崩落,至此一个周期的破碎过程结束[1]。

首先建立了“地层特性-钻压-PDC齿尺寸”吃入深度计算模型[2],采用常用的摩尔库伦准则作为岩石的破坏准则:

τ-σtgφ=c

(1)

式中:τ——岩石受到的剪切应力,MPa;φ——岩石内摩擦角,(°);c——岩石粘聚力,MPa。

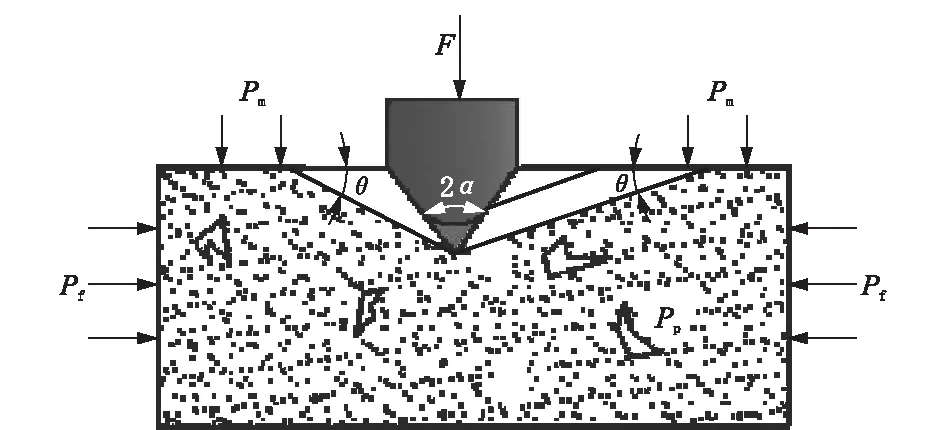

图2 牙齿吃入岩层示意图Fig.2 Sketch map of PDC invasion

综合考虑地应力、PDC齿尺寸、钻压、地层强度等因素,推导了牙齿吃入地层深度的计算公式,因此可以将各种因素对吃入深度的影响反映出这些因素对机械钻速的影响[3-5]。

h=〔cos(α+θ)-sin(α+θ)tgφ〕/{〔(Pf+Pm)/2-

cos(2θ)(Pf-Pm)/2-bPp〕tgφ+cθ-

sin(2θ)(Pf-Pm)/2}·Fsinθ/(2sinα)

(2)

式中:h——吃入深度,m;Pf——水平围压,MPa;Pm——钻井液井底压力,MPa;Pp——地层孔隙压力,MPa;θ——岩石剪切破坏面与井底平面夹角,(°);α——牙齿一半尖角,(°);F——牙齿受到的力,N。

从公式中可以看出这些因素包括:牙齿形状及受力、地层压力、钻井液井底压力、岩石力学性质、地层性质以及井底流性质等。因此就可以将各种因素对吃入深度的影响反映出这些因素对机械钻速的影响。

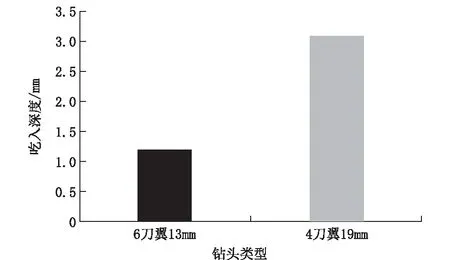

基于模型计算结果(见图3),设计的4刀翼19 mm大尺寸复合片可切削破碎更大体积的砂泥岩地层,吃入地层更深;相对于常规的5~6刀翼小尺寸PDC复合片钻头,机械钻速更高。

图3 不同钻头类型吃入岩层深度计算结果Fig.3 Calculation results of different bit invasion depth

2 强稳减振提速钻具组合设计

4刀翼19 mm大尺寸复合片在提高机械钻速的同时也加剧了井下振动,将导致钻头及钻具组合的损坏。为了解决这一问题,提高钻井效率,降低钻井成本,在借鉴国内水平井井眼轨迹控制技术的基础上,单弯双扶螺杆具有优良的降斜性能,后面再配有一个Ø214 mm稳定器可起到稳定钻具组合、降低井下振动的作用。单弯螺杆形成的微扩径井段,可有效避免三扶钻具组合的卡钻事故。

造斜或增斜时,弯外壳钻具组合滑动钻进可以完成,旋转钻进时可以保持稳斜钻进,外壳体螺杆钻具复合钻进时,弯壳体螺杆在弯曲井眼中旋转,其变形受力呈周期性变化形成交变应力,尤其当螺杆弯曲与井眼弯曲方向相反时,要经受巨大的变形和受力。而之后形成的小曲率井眼使得本来弯曲的螺杆钻具组合变直,因此受力变形同样很大。

对于KKM油田地层,虽然疏松的地层不利于井眼轨迹的控制,但是由于井眼的扩大使得弯外壳导向马达复合钻进时的受力降低很多,这就有利于大角度导向钻具的旋转复合钻进,因此可以采用一套钻具组合,使用一趟钻打完造斜段、稳斜调整段以及水平段。

基于上述组合和较为疏松的哈国地层,对于上述组合旋转钻进时的力学参数进行计算,利用纵横弯曲连续理论可以计算不同弯角的弯壳体螺杆钻具在不同曲率井眼中各处的弯矩,钻头以及稳定器处的受力:

(3)

式中:M(i)——第i个稳定器处的弯矩,N·m;X(ui)、Y(ui)、Z(ui)——为第i跨梁柱的放大因子;Li——第i跨梁柱的长度,m;Ii——第i跨梁柱的截面轴惯性矩,m4;qi——第i跨梁柱上的均布横向载荷集度,N/m;E——钻柱弹性模量,N·m2;ei——第i个稳定器处的间隙,m。

设计了以下钻具组合:Ø215.9 mm PDC钻头+Ø172 mm 0.5°单弯双扶螺杆×1根+Ø158.8 mm钻铤×1根+Ø214 mm稳定器+Ø158.8 mm无磁钻铤×1根+Ø158.8 mm钻铤×1~4根+Ø127 mm加重钻杆×15根+Ø127 mm钻杆。钻井参数:钻压10~60 kN,转速50+螺杆,排量25~32 L/s。

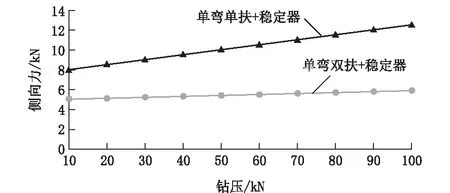

对上述钻具组合进行了分析:图4计算结果显示,KKM采用的单弯双扶+稳定器组合随着钻压的增加,其侧向力变化小,相对常规的单弯单扶+稳定器组合其稳定性更强。这就意味着可以在较高的钻压下进行钻进,侧向力保持相对稳定,从而可以在保持井眼轨迹稳定的同时提高机械钻速。

图4 不同钻具组合侧向力对比Fig.4 Comparison of different BHA side force

根据美国石油学会推荐公式,钻柱横向振动是钻铤两个接触点为铰支点,发生琴弦状的振动,横振固有转速公式如下:

式中:nc——钻铤横震频率;D——钻铤外径,m;d——钻铤内径,m;l——两个稳定器之间的长度,m。

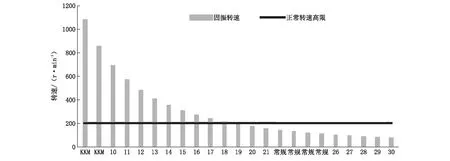

基于图5计算结果,对于常规钻具组合,两稳定器之间距离在20~30 m,其固有转速在100 r/min,与正常钻进时的转速相当,因此容易引起横向振动。KKM油田采用的单弯双扶+稳定器组合的两稳定器之间距离控制在10 m以内,固有转速可达700 r/min,基本避开了正常钻进的钻柱转速,因而可保持稳定,避免横向振动。

图5不同钻具组合稳定性对比

Fig.5Comparison of different BHA stability

3 应用及效果分析

基于研究成果,在KKM油田先后顺利完成10口井深3200 m左右的钻井工程,各项指标大幅提高。如KKM814井在三开768~2181 m井段使用了一只4刀翼19 mm 1914D钻头,进尺1413 m,纯钻时间28 h,平均机械钻速50.46 m/h,机械钻速明显优于同井段的其他钻头;而在KKM813井三开使用一只VIS519钻头从井深1019 m钻至3225.5 m,单只钻头进尺2206.0 m,纯钻时间180.5 h,机械钻速12.22 m/h,创出该区块单只钻头最大进尺记录,较大地提高了工作效率。总体上,攻击力强的19 mm复合片PDC钻头能在Ø215.9 mm井段取得较好钻速。4刀翼的19 mm PDC钻头在2300 m以浅明显优于5刀翼的MS1951KZ型号的PDC钻头。通过成功的钻头设计,10口井平均机械钻速24.27 m/h,比卢克公司11.27 m/h提高了13 m/h,提高幅度达115.35%。在钻头大幅度提高机械钻速的同时,井斜角保持在2°~4°,完全符合井身质量要求,体现出KKM单弯双扶+稳定器组合优秀的防斜效果。

4 结论

(1)基于KKM油田地层分析,研究提出了高攻击性PDC钻头与强稳减振提速钻具组合,形成了针对性的提速技术,取得了良好的提速效果。

(2)形成的强稳减振提速技术主要是钻头和钻具组合研究,建议对钻压、转速及水力等钻井参数进行进一步研究。