数铣中球面零件的加工工艺与效率

刘钰

[摘 要] 主要介绍在数控铣加工过程中,球面零件的加工工艺与效率的问题。通过一个典型实例的加工,重点介绍了如何应用数控铣床与CAXA制造工程师2013,高效、高质量地加工球面零件。通过对比各种加工方式(等高线、参数线、轮廓导动)的优劣,找到适合于球面零件的加工方法,从而可以高效高质量地生产零件,降低生产成本,提高经济效益。

[关 键 词] 数控铣;CAXA制造工程师2013;球面;等高线;参数线;轮廓导动;效率

[中图分类号] TH161+.11 [文献标志码] A [文章编号] 2096-0603(2019)09-0108-02

随着经济社会的发展,特别是模具制造业的高速发展、高精密度、高复杂度,加之各种产品更新换代快,这就对现代数控技术提出了更高的要求。而传统的机械加工设备已经无法满足上述需要,随着制造业技术在中国的发展,越来越多的制造企业开始引进数控车床、数控铣床、加工中心、细孔加工机、放电加工机、慢走丝线切割机、光学研磨机等数控加工设备。数控铣床数控铣削除了具有普通铣床加工的特点外,还有如下特点:(1)零件加工的适应性强、灵活性好,能加工轮廓形状特别复杂或难以控制尺寸的零件,如箱体类零件、壳体类零件等;(2)能加工普通机床无法加工或很难加工的零件,如球面零件;(3)能一次装夹定位后,加工多道工序;(4)加工精度高、加工质量稳定可靠;(5)生产自动化程序高,可以减轻操作者的劳动强度;(6)有利于生产管理自动化,生产效率高。

现代数控技术的崛起,对技术工人提出了更高的要求,不单单只是操作机床,而其要能够熟练使用CAD/CAM软件。特别是一些复杂的工件,如二次曲线零件、三次曲线零件、抛物线、正弦曲线等。这类零件,如果用手工编程的话,就必须使用宏程序,而其难度很高,对技术工人来说,难度很大。当前,各种产品的设计与制造都大量使用了CAD/CAM软件,如UG,PRO/E,Solidworks等。使用CAD软件进行产品设计、模具设计,利用CAM软件进行数控编程加工越来越普遍。而国产CAD/CAM软件CAXA制造工程师从面世至今已有十多年了,各项功能日趋完善,从辅助设计到辅助加工功能已经能完全满足现代制造加工的需求,而其在国家数控大赛中广泛使用。

现今,数控加工中,球面铣削的零件比较多,而球面铣削的质量与效率就是最为关注的问题。笔者在应用CAXA制造工程师2013进行数控铣削编程过程中,体会了球面铣削的几种编程方法编出加工刀路,通过合理的参数设置,后置设置,生成合理的加工程序。最终,把一个设计图纸变成零件。通过对球面加工几种方法(等高线、参数线、轮廓导动)的反复实践,总结了一些编程技巧、参数设置等,以提高球面质量及生产效率。下面就以CAXA制造工程师2013为例来说明球面加工中,如何提高球面加工质量及效率。

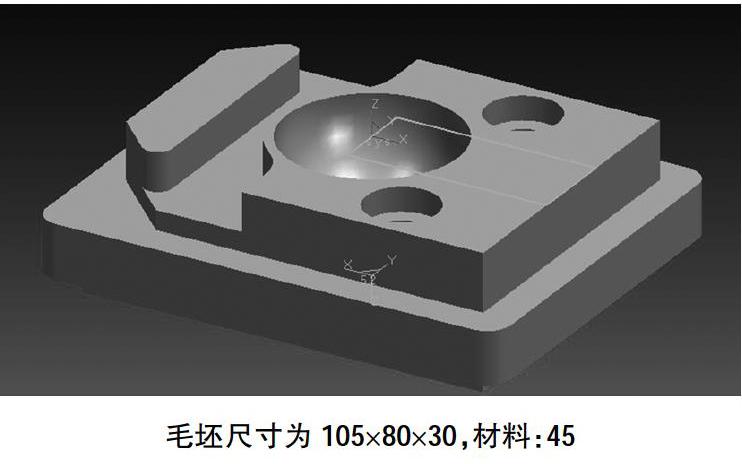

下图工件为一底座的三维图。

毛坯尺寸为105×80×30,材料:45

一、工艺分析

该零件图尺寸标注完整,轮廓描述清楚,材料为45#,切削性能良好,无热处理和硬度要求,尺寸精度及表面粗糙度要求较高,其孔的精度为H7,精度较高,需要先钻孔在铰孔来保证。需要两次装夹才能完成工件的正反两面加工。

(一)工艺路线如下

1.以底面做为基准面,先将基准面铣削出来。

2.粗铣工件外形削轮廓,高度为17 mm,留精加工余量0.2 mm;粗铣工件84 mm×64 mm×5 mm凸台,留精加工余量0.2 mm。

3.粗铣底面椭圆槽及两个R8的半圆槽,深度为8 mm,留精加工余量0.2 mm。

4.精铣外形轮廓84 mm×64 mm×5 mm凸台及椭圆槽及两个R8的半圆槽至公差尺寸。

5.拆下工件装夹加工另一面,装夹时放两块平行垫铁,注意避开钻孔位置,使基准面紧贴平行垫铁,毛坯顶面距离虎钳口15 mm左右。

6.用分中棒对刀,保证工件上下部错位。

7.铣削顶面至尺寸公差要求。

8.粗铣84 mm×64 mm×12 mm凸台,留精加工余量0.2 mm。

9.粗铣SR18 mm的半球面,留精加工余量0.2 mm。

10.粗、精铣18 mm的槽及两个沉头孔。

11.精铣84 mm×64 mm×12 mm凸台。

12.粗、精铣圆弧形槽。

13.精铣SR18 mm的半球面。

14.用?椎7.7的钻头钻孔,用?椎8的铰刀铰孔。

二、选择刀具:选用硬质合金直径12 mm、8 mm四齿铣刀6 mm球刀

装夹方式:采用平口虎鉗及平行垫铁装夹。

对刀点(程序原点):按照设计基准和工艺基准统一的原则选取工件上表面中心为原点。

三、工艺安排及程序编制要求

(一)数控编程走刀路线选择考虑要点

1.尽量缩短走刀路线,采用较少的刀具,节省换刀时间,减少空走刀时间,减少装夹次数,提高生产效率。

2.能保证加工零件的精度和表面粗糙度要求。

3.合理、优化数控程序,减少程序段数目。

4.降低工人的劳动强度,提高生产率。

(二)针对球面加工的几种走刀方式

1.该零件其他部分的加工,这里不再详述;而对球面部分的加工,必须分成两步:粗加工和精加工。

(1)粗加工

首先采用等高线粗加工刀具直径8 mm的立铣刀,留0.2 mm的精加工余量。

生成该刀路需要一个完整的球面及一个边界线,而此零件有一个18 mm宽、10 mm深的槽,影响了球面的完整性,从而影响刀路的生成。

解决办法;

①先删除挖槽部分,保证球面的完整性,以便于生成刀路。

②在三维空间内,XZ平面内画一截面线及一旋转轴,然后用曲面工具,旋转生成一球面。

从而可以生成等高线的刀路。

等高线刀路的特点:通用性强,但刀路生成时计算时间较长,程序较长较大(113K,约占整个零件加工程序的20%),机床加工效率明显受影响。

(2)精加工

①采用等高线精加工,使用?椎6的球头刀,刀路图略。

经查实相关数据,等高线精加工程序(286K)相当大,走刀的时间相当长,而其加工的表面粗糙度明显不好。

②采用参数线精加工,使用?椎6的球头刀,刀路图略。

经查实相关数据,参数线精加工程序(393K)相当大,比等高线精加工(286K)大的多,走刀的时间也更长,但加工的表面粗糙度明显较好,符合该零件的加工质量要求,特别是表面粗糙度的要求。

③采用轮廓导动精加工,使用?椎6的球头刀,刀路图略。

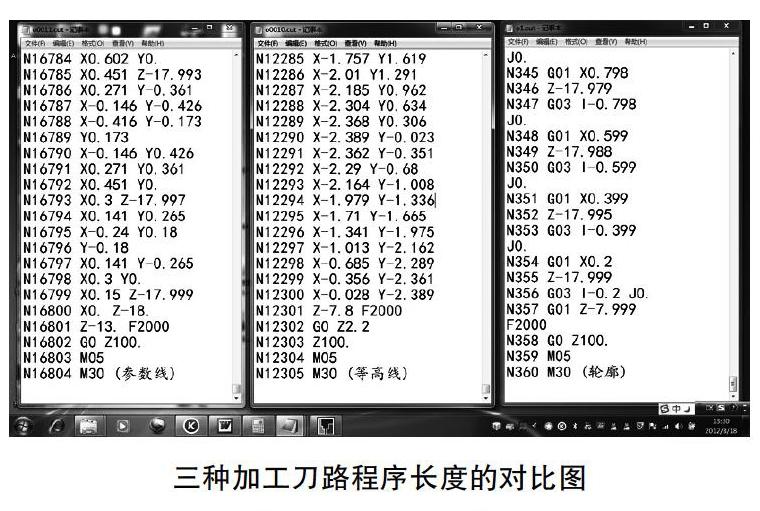

经查实相关数据,轮廓导动精加程序(6.67K)极小,程序段的段数(360行)也非常少,约占等高线精加工程序(286K)的2.3%,程序行数(12305行);约占参数线精加工程序(393K)的1.6%,程序行数(16804行)。

其次,再比较程序的内容,轮廓导动精加工所产生的程序中出现的是G00、G01、G02或G03(由加工方向决定);而等高线精加工,参数线精加工等所产生的程序中出现的全是G00、G01,也就是说它的刀路是由小段小段的直线拟合而成,而轮廓导动精加工则是由一圈一圈的圆弧拟合而成。从而计算机的运算量完全不同,机床加工起来,效率完全不一样,但其加工的表面质量也完全可以达到图纸的要求。

■

三种加工刀路程序长度的对比图

综上所述,现实的数控加工中,很多种加工方法都可以达到图纸所需的要求,各种刀路都有自己的优势与不足,为高质量、高效率地加工工件,必须不断总结经验,不断优化程序。

2.球面加工部分的工艺参数如下:

数控加工工艺卡片

■

数控铣削加工中,要高质量、高效率地加工零件,获得更高的经济效益,除了技术工人的经验、细心的对刀外,程序的优化、刀路的选择至关重要。正如本文所述球面零件加工的几种刀路,加工效率与加工质量明显不同,所带来的经济效益也是可想而知的。随着数控技术的不断发展,对编程人员、对技术工人的要求将会越来越高,这就对我们提出了新的要求:在做中學,在学中做,活到老,学到老。

参考文献:

[1]张方阳.数控铣床编程与竞技[M].武汉:华中科技大学出版社,2011.

[2]罗军,杨国安.CAXA制造工程师项目教程[M].机械工业出版社,2018.

◎编辑 张 慧