基于CRUISE的纯电动汽车动力参数匹配设计及仿真

李胜琴 于博

摘 要:纯电动汽车是目前研究和开发的热点,而动力传动系统参数匹配设计是纯电动汽车的关键技术。本文针对某款纯电动汽车,进行动力传动系统参数匹配设计。按照整车性能要求,依据动力学原理,对车辆电机、电池、主减速比等动力参数进行设计及匹配计算,利用AVL CRUISE软件,建立目标车辆的整车模型,并用Simulink搭建制动能量回收模型,结合NEDC和FTP75两种典型工况进行联合仿真。仿真试验结果表明,本文所设计的动力传动系统参数和制动能量回收控制策略能够满足目标车辆的性能要求,可以有效提高车辆的动力学性能,增加车辆的续驶里程,提高电池的寿命。本文研究内容可以为纯电动汽车动力传动系统的设计和控制策略的研究提供参考。

关键词:纯电动汽车;动力系统;CRUISE仿真;制动能量回收

中图分类号:U463.1 文献标志码:A 文章编号:1006-8023(2019)01-0080-07

Abstract: Pure electric vehicles are the hotspot of current research and development, and the power train parameter matching design is the key technology of pure electric vehicles. In this paper, a power train parameter matching design is applied to a pure electric vehicle. According to the performance requirements of the vehicle and the dynamic principle, the design and matching calculation of the vehicles motor, battery, main reduction ratio and other dynamic parameters are carried out. The AVL CRUISE software is used to establish the vehicle model of the target vehicle, and the braking energy recovery model is built with Simulink. Combined with two typical working conditions, NEDC and FTP75, the joint simulation is carried out. The simulation results show that the power train parameters and braking energy recovery control strategy designed in this paper can meet the performance requirements of the target vehicle, which can effectively improve the dynamic performance of the vehicle, increase the driving range of the vehicle and improve the battery life. The research content of this paper can provide reference for the research of design and control strategy of pure electric vehicle power train.

Keywords: Pure electric vehicle; power train system; CUISE simulation; brake energy recovery

0 引言

随着能源危机的加剧,新能源汽车逐渐成为主角,已经成为今后的发展方向。就当前汽车行业的发展水平来看,新能源汽车主要包括燃料电池汽车、混合动力汽车和纯电动汽车。其中纯电动汽车零排放的优点非常突出,可以有效的缓解保护环境的压力。在纯电动汽车的研发过程中,应用AVL公司开发的CRUISE软件进行动力参数仿真分析,可以有效地减少研发周期。

目前,国内外大多数车企在实际生产之前都进行多系统参数匹配的仿真优化分析,并结合市场以及产品需要,对其动力总成以及整车控制策略进行设计与仿真优化[1]。杜发荣等研究纯电动汽车匹配的动力系统参数与整车质量之间的关系以提高整车的续驶里程[2];E.Hall M 等人以纯电动汽车的经济性为优化目标,通过优化单档减速器的传动比来提高电机运行效率[3];秦大同等匹配了搭载有两档自动变速器的纯电动汽车,并以ECE循环工况整车能耗为优化指标,优化两挡变速器速比[4];黄康等人以纯电动汽车能量利用率作为优化目标对变速器传动比进行优化[5];Liang Chen等人通过研究不同的循环工况来优化电机参数,从而提高纯电动汽车的经济性[6]。

本文利用CRUISE软件构建电机和主减速器的整车模型,选择循环工况、全负荷工况和爬坡性能工况进行仿真实验研究,通过驱动系统下的整车性能的仿真结果,进行合理的分析与研究,为纯电动汽车的驱动系统研究和发展提供参考意见。

1 纯电动汽车动力系统参数匹配

1.1 纯电动汽车基本参数及设计要求

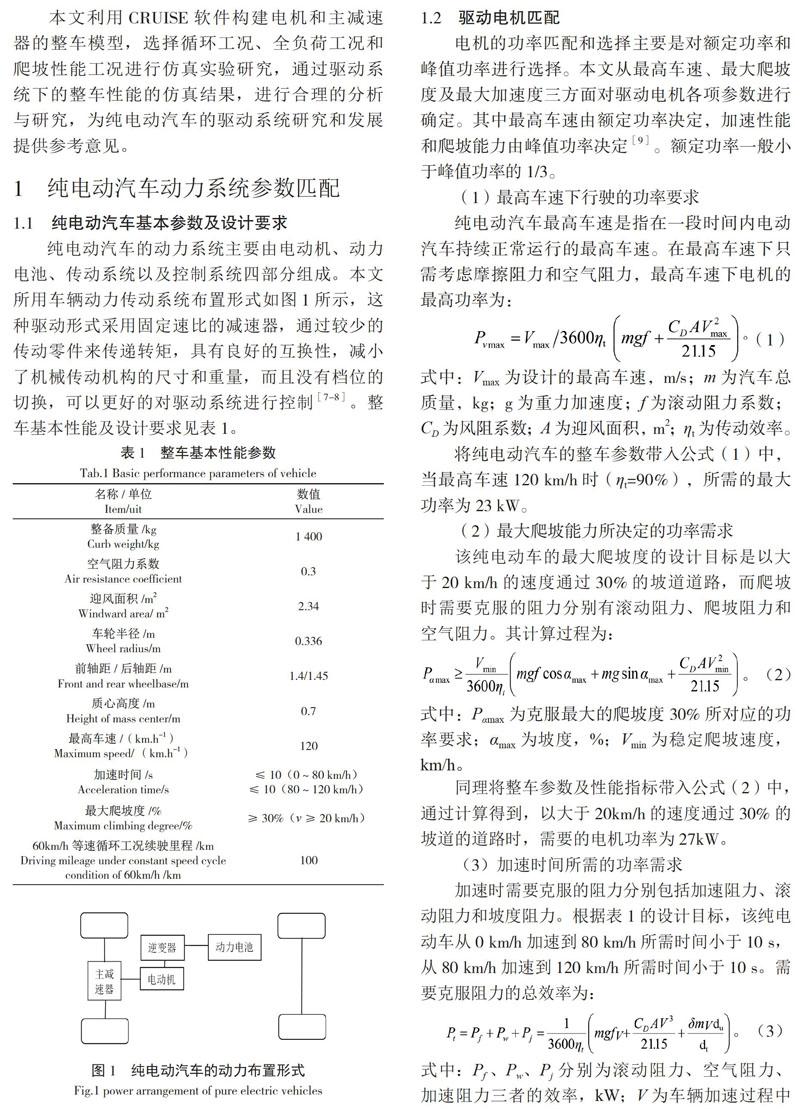

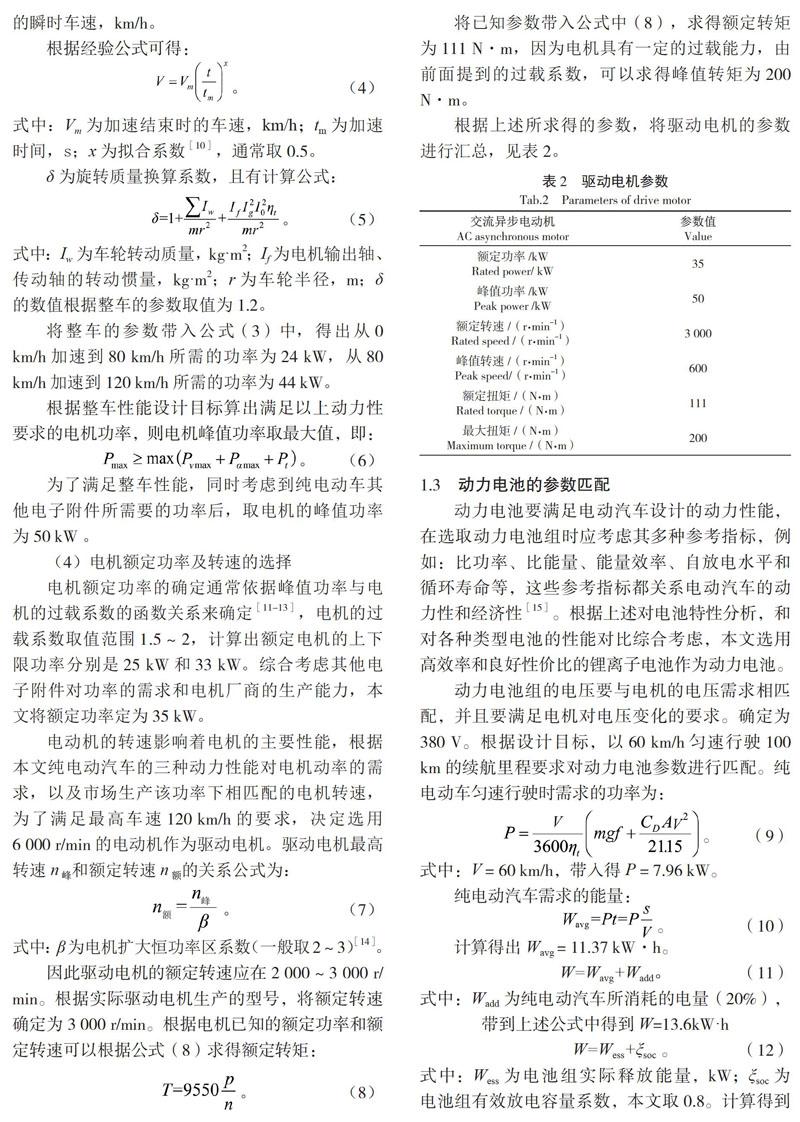

纯电动汽车的动力系统主要由电动机、动力电池、传动系统以及控制系统四部分组成。本文所用车辆动力传动系统布置形式,这种驱动形式采用固定速比的减速器,通过较少的传动零件来传递转矩,具有良好的互换性,减小了机械传动机构的尺寸和重量,而且沒有档位的切换,可以更好的对驱动系统进行控制[7-8]。整车基本性能及设计要求见表1。

1.2 驱动电机匹配

电机的功率匹配和选择主要是对额定功率和峰值功率进行选择。本文从最高车速、最大爬坡度及最大加速度三方面对驱动电机各项参数进行确定。其中最高车速由额定功率决定,加速性能和爬坡能力由峰值功率决定[9]。额定功率一般小于峰值功率的1/3。

(1)最高车速下行驶的功率要求

纯电动汽车最高车速是指在一段时间内电动汽车持续正常运行的最高车速。在最高车速下只需考虑摩擦阻力和空气阻力,最高车速下电机的最高功率为:

将纯电动汽车的整车参数带入公式(1)中,当最高车速120 km/h时(ηt=90%),所需的最大功率为23 kW。

(2)最大爬坡能力所决定的功率需求

该纯电动车的最大爬坡度的设计目标是以大于20 km/h的速度通过30%的坡道道路,而爬坡时需要克服的阻力分别有滚动阻力、爬坡阻力和空气阻力。其计算过程为:

式中:Pαmax为克服最大的爬坡度30%所对应的功率要求;αmax为坡度,%;Vmin为稳定爬坡速度,km/h。

同理将整车参数及性能指标带入公式(2)中,通过计算得到,以大于20km/h的速度通过30%的坡道的道路时,需要的电机功率为27kW。

(3)加速时间所需的功率需求

加速时需要克服的阻力分别包括加速阻力、滚动阻力和坡度阻力。根据表1的设计目标,该纯电动车从0 km/h加速到80 km/h所需时间小于10 s,从80 km/h加速到120 km/h所需时间小于10 s。需要克服阻力的总效率为:

根据经验公式可得:

将整车的参数带入公式(3)中,得出从0 km/h加速到80 km/h所需的功率为24 kW,从80 km/h加速到120 km/h所需的功率为44 kW。

根据整车性能设计目标算出满足以上动力性要求的电机功率,则电机峰值功率取最大值,即:

為了满足整车性能,同时考虑到纯电动车其他电子附件所需要的功率后,取电机的峰值功率为50 kW 。

(4)电机额定功率及转速的选择

电机额定功率的确定通常依据峰值功率与电机的过载系数的函数关系来确定[11-13],电机的过载系数取值范围1.5 ~ 2,计算出额定电机的上下限功率分别是25 kW和33 kW。综合考虑其他电子附件对功率的需求和电机厂商的生产能力,本文将额定功率定为35 kW。

电动机的转速影响着电机的主要性能,根据本文纯电动汽车的三种动力性能对电机动率的需求,以及市场生产该功率下相匹配的电机转速,为了满足最高车速120 km/h的要求,决定选用 6 000 r/min的电动机作为驱动电机。驱动电机最高转速n峰和额定转速n额的关系公式为:

式中:β为电机扩大恒功率区系数(一般取2 ~ 3)[14]。

因此驱动电机的额定转速应在2 000 ~ 3 000 r/min。根据实际驱动电机生产的型号,将额定转速确定为3 000 r/min。根据电机已知的额定功率和额定转速可以根据公式(8)求得额定转矩:

将已知参数带入公式中(8),求得额定转矩为111 N·m,因为电机具有一定的过载能力,由前面提到的过载系数,可以求得峰值转矩为200 N·m。

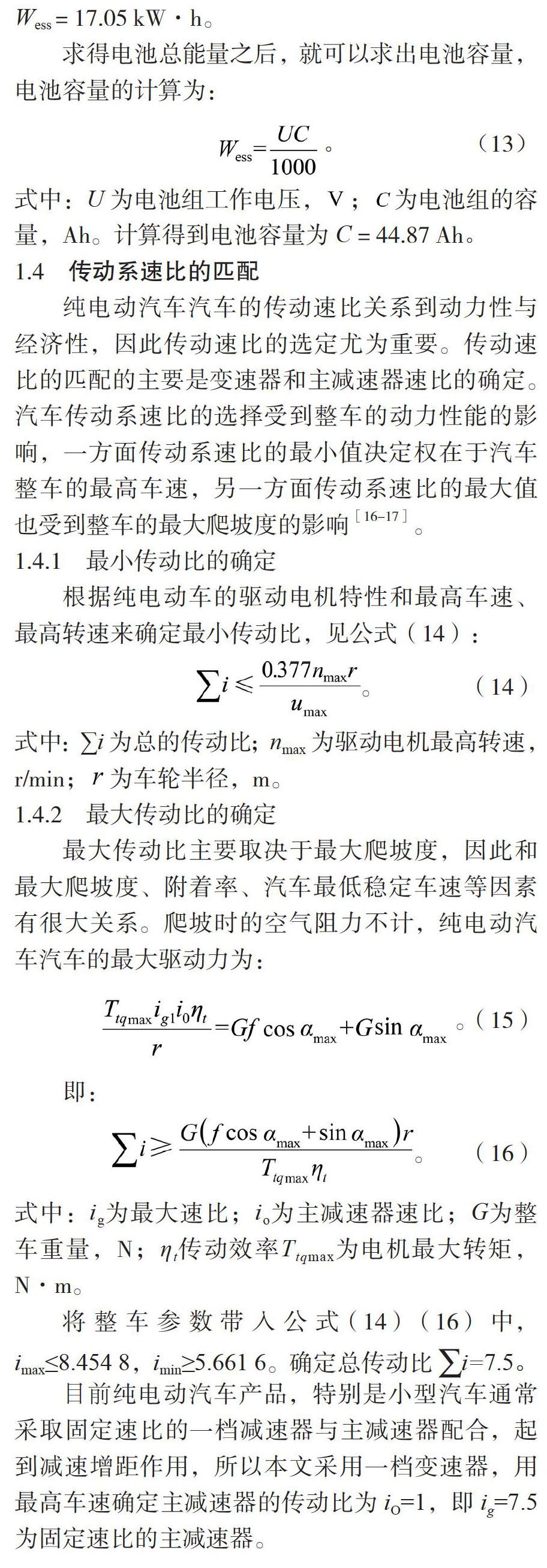

根据上述所求得的参数,将驱动电机的参数进行汇总,见表2。

1.3 动力电池的参数匹配

动力电池要满足电动汽车设计的动力性能,在选取动力电池组时应考虑其多种参考指标,例如:比功率、比能量、能量效率、自放电水平和循环寿命等,这些参考指标都关系电动汽车的动力性和经济性[15]。根据上述对电池特性分析,和对各种类型电池的性能对比综合考虑,本文选用高效率和良好性价比的锂离子电池作为动力电池。

动力电池组的电压要与电机的电压需求相匹配,并且要满足电机对电压变化的要求。确定为380 V。根据设计目标,以60 km/h匀速行驶100 km的续航里程要求对动力电池参数进行匹配。纯电动车匀速行驶时需求的功率为:

1.4 传动系速比的匹配

纯电动汽车汽车的传动速比关系到动力性与经济性,因此传动速比的选定尤为重要。传动速比的匹配的主要是变速器和主减速器速比的确定。汽车传动系速比的选择受到整车的动力性能的影响,一方面传动系速比的最小值决定权在于汽车整车的最高车速,另一方面传动系速比的最大值也受到整车的最大爬坡度的影响[16-17]。

1.4.1 最小传动比的确定

根据纯电动车的驱动电机特性和最高车速、最高转速来确定最小传动比,见公式(14):

1.4.2 最大传动比的确定

最大传动比主要取决于最大爬坡度,因此和最大爬坡度、附着率、汽车最低稳定车速等因素有很大关系。爬坡时的空气阻力不计,纯电动汽车汽车的最大驱动力为:

目前纯电动汽车产品,特别是小型汽车通常采取固定速比的一档减速器与主减速器配合,起到减速增距作用,所以本文采用一档变速器,用最高车速确定主减速器的传动比为,即为固定速比的主减速器。

2 整车仿真结果分析

根据动力传动系统布置形式以及相关性能要求,在CRUISE软件中搭建整车模型。基于Simulink搭建制动能量回收控制策略模型。制动能量回收主要是通过驾驶员发送的制动踏板和加速踏板的信息,结合的汽车的电机电池工作状态,当满足制动能量回馈条件时,将能量回收到电池中。

2.1 仿真结果分析

基于CRUISE中搭建的整车模型,与Simulink中搭建的制动能量回收模型进行联合仿真,在多种工况下进行模拟仿真。其中仿真结果见表3,

0 ~ 80 km/h加速过程;80 ~ 120 km/h加速过程。

由上述可知,汽车动力性仿真结果都满足设计目标。在0 ~ 80 km/h加速时间为8.12 s,80 ~ 120km/h加速时间为7.23 s,均满足设计目标。

2.2 电机工作情况

驱动电机在NEDC和FTP75循环工况下的工作曲线,红色代表扭矩,紫色代表转速,黑色代表功率。在 NEDC循环工况中,电机转速范围在 0 ~ 6 500 rpm之间,扭矩范围在-45 ~ 110 Nm之间。当达到循环的最高车速时,电机功率同时也接近峰值功率,随后进入减速阶段,又因SOC值小于0.95,电机进行制动能量回收工作状态,此时电机提供制动扭矩,产生负功率为电池充电。在 FTP75循环工况中,电机大部分工作在1 800 ~ 3 600 rpm的高效转速区间内。当电池SOC 值小于0.95,车辆处于减速阶段时,此时电机提供再生制动扭矩,将能量回收到电池中。

2.3 电池SOC值

SOC值下降速度与车速之间有一定关系。NEDC工况前半段车速低,SOC值下降较慢;后半段车速升高,SOC值下降速度快[18]。目标车辆行驶平顺性良好,SOC下降曲线稳定,没有明显的突变。

在NEDC工况1 030 s之前,SOC没有出现升高的情况,而在最后阶段才上升,这是因为在1 130s之前尽管有很多减速停车的工况,但是SOC值大于0.95,没有达到电机再生制动给电池充电的条件,而当SOC 小于0.95后,减速停车过程中就可以利用电机进行制动能量回收,因此SOC显著上升。同样,在FTP75工况340 s之后,SOC才出现上升波动的情况。但是从整体来看,SOC呈波动下降的趋势。两种工况结束后,SOC值分别为0.814 8和0.863 5。

3 结论

(1)针对某电动车,依据设计目标,计算并设计了动力传动系统各参数。

(2)利用CRUISE及Simulink搭建整車联合仿真模型,对所设计的动力系统参数及制动能量回收模型进行仿真分析。

(3)仿真结果表明,所设计的动力系统参数满足汽车动力性能。对比分析了NEDC和FTP75两种工况下电机工作过程与电池SOC变化曲线,所采取的制动能量回收策略能使电池SOC下降速率减小,可以提高车辆续航里程。

【参 考 文 献】

[1]王庆年.曾小华.新能源汽车关键技术[M].北京.化学工业出版社,2016.

WANG Q N, ZENG X H. Key technologies of new energy vehicles[M]. Beijing: Chemical Industry Press, 2016.

[2]杜发荣,吴志新.电动汽车传动系统参数设计和续驶里程研究[J].农业机械学报,2006,37(11): 9-12.

DU F R, WU Z X. Study on parameter design and driving range of electric vehicle transmission system[J]. Transactions of the Chinese Society of Agricultural Machinery, 2006, 37(11): 9-12.

[3]HALL E, RAMAMURTHY S S, BALDA J C. Optimum speed ratio of induction motor drives for electrical vehicle propulsion[C]. Applied Power Electronics Conference and Exposition, 2001:371-377.

[4]秦大同,周保华,胡明辉,等.两挡电动汽车动力传动系统的参数设计[J].重庆大学学报,2011,34(1):1-6.

QIN D T, ZHOU B H, HU M H, et al. Parameter design of two-speed electric vehicle power train system[J]. Journal of Chongqing University, 2011, 34(1):1-6.

[5]黄康,罗时帅,王富雷.纯电动汽车动力系统传动比优化设计[J].中国机械工程,2011,22(5) :625-629.

HUANG K, LUO S S, WANG F L. Optimization design of transmission ratio of pure electric vehicle power system[J]. China Mechanical Engineering, 2011, 22(5):625-629.

[6]CHEN L, WANG J B, LAZARI P, et al. Optimizations of a permanent magnet machine targeting different driving cycles for electric vehicles[C]. Electric Machines & Drives Conference, 2013:855-862.

[7]孟少华,申彩英.某款纯电动汽车动力匹配与仿真[J].汽车工程师,2017(11):22-24.

MENG S H, SHEN C Y. Power matching and simulation of a pure electric vehicle[J]. Automotive Engineer, 2017(11): 22-24.

[8]杨国伟.电动汽车传动系参数优化设计与性能仿真分析[D].重庆:重庆大学,2013.

YANG G W. Parameter optimization design and performance simulation analysis of electric vehicle drive train [D]. Chongqing: Chongqing University, 2013.

[9]刘淋磊.基于CRUISE的客车动力匹配与优化分析[D].西安:西安理工大学,2015.

LIU L L. The dynamic matching and optimization analysis of passenger cars based on CRUISE[D]. Xian: Xian University of Technology, 2015.

[10]寇文龍.某纯电动轿车两种驱动系统对动力性能影响研究[D].哈尔滨:东北林业大学,2017.

KOU W L. Study on the influence of two kinds of drive systems of a pure electric car on dynamic performance[D]. Harbin: Northeast Forestry University, 2017.

[11]姜海斌,黄宏成.CRUISE纯电动车动力性能仿真及优化[J].机械与电子,2010(4):61-65.

JIANG H B, HUANG H C. Simulation and optimization of dynamic performance of CRUISE pure electric vehicle[J]. Machinery & Electronics, 2010(4):61-65.

[12]吴春玲.储能系统动力特性对电动车性能影响的仿真研究[D].哈尔滨:哈尔滨工业大学.2011.

WU C L. Simulation study on the influence of dynamic characteristics of energy storage system on electric vehicle performance[D]. Harbin: Harbin Institute of Technology, 2011.

[13]熊明洁,胡国强,闵建平.纯电动汽车动力系统参数选择与匹配[J]. 汽车工程师, 2011(5):36-38.

XIONG M J, HU G Q, MIN J P. Parameter selection and matching of power system for pure electric vehicles[J]. Automotive Engineer, 2011(5):36-38.

[14]王立国.纯电动客车动力总成控制策略研究[D].长春:吉林大学,2009.

WANG L G. Study on the control strategy of pure electric bus powertrain[D]. Changchun: Jilin University, 2009.

[15]王标.基于电池模型的汽车铅酸电池SOC在线估计方法研究[D].合肥:合肥工业大学,2015.

WANG B. Study on SOC online estimation method for automotive lead-acid battery based on battery model[D]. Hefei: Hefei University of Technology, 2015.

[16]冯红晶.基于Cruise的电动车整车性能参数匹配及仿真分析[J].西华大学学报(自然科学版),2017,36(3):16-22.

FENG H J. Critical-based performance parameter matching and simulation analysis of electric vehicles[J]. Journal of Xihua University (Natural Science Edition), 2017, 36(3):16-22.

[17]杨国伟.电动汽车传动系参数优化设计与性能仿真分析[D].重庆:重庆大学,2013.

YANG G W. Parameter optimization design and performance simulation analysis of electric vehicle driveline[D]. Chongqing: Chongqing University, 2013.

[18]王帅锋. 插电式电动汽车的控制策略研究与仿真分析[D].吉林大学,2011.

WANG S F. Research and simulation analysis of control strategy for plug-in electric vehicles[D]. Changchun: Jilin University, 2011.