变形量及热处理制度对Ti—6Al—4V合金丝材组织和力学性能的影响

杨 欢,杨晓康,杜 晨,罗斌莉,王 海

(西安赛特思迈钛业有限公司,陕西 西安 710000)

Ti-6Al-4V合金是20世纪50年代由美国开发的一种中等强度的α+β两相钛合金,Ti-6Al-4V合金作为丝材用作航空航天紧固件材料使用时,相当的指标要求下,将比钢材减重70%,且其良好的耐蚀性使紧固件材料使用寿命大大延长,提高了航空航天飞行器的稳定性与安全性,目前,欧美等发达国家航空航天用紧固件95%以上采用Ti-6Al-4V合金制造,在一些先进战机上,钛合金尤其是Ti-6Al-4V合金紧固件已完全替代了30CrMnSi钢。除了航空航天领域,Ti-6Al-4V合金丝材在其他民用领域也有涉及,例如,在海水养殖领域,用钛丝编织的钛网表面使用15年后仍毫无损坏;在医疗植入物领域,钛丝常被用作人工齿根,固定骨折部位的螺栓等[1-3]。

Ti-6Al-4V丝材通常采用多道次热拉拔成型,随着拉拔道次提高,丝材形变量逐渐增大,合金加工硬化不断累积,塑性急剧下降,常常造成丝材在后续拉拔道次时“断丝”或“粘模”现象的产生,在加工过程中,为了防止加工硬化导致丝材断裂,通常需要配合一定的中间退火执行。因此,丝材力学性能随形变量的变化规律及退火工艺研究是制定合理化拉拔工艺的重要前提。

1 实验

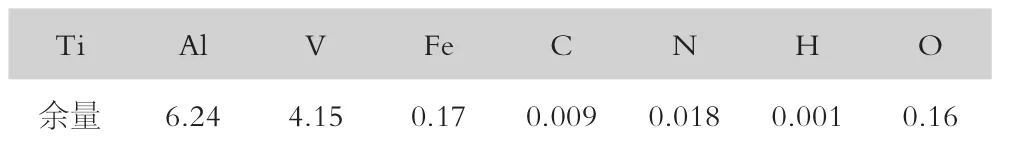

本次实验所用坯料为西安赛特思迈钛业有限公司生产的Φ8.0 Ti 6A14V合金热轧棒,其各元素化学成分满足GB/T 3620.1-2016要求,具体成分见下表1。将热轧坯料扒皮探伤后分别热拉至Φ6.0mm、Φ4.0mm、Φ3.0mm、Φ2.5mm、Φ1.5mm,各规格丝材对应的形变量分别为0.44、0.75、0.86、0.90、0.96。

热拉后的丝材分别在830℃与750℃下进行退火,保温时间依次为15min,25min,35min,45min,退火完成后在连续电热矫直设备上进行矫直,最后通过磨削、抛光至成品。

表1 Ti-6Al-4V热轧棒的化学成分(质量分数,%)

使用金相磨抛机制取不同规格及不同退火制度下的金相样。

试样抛光后选用配比为:HF:HNO3:H2O=1:3:5的腐蚀液腐蚀,并在光学显微镜下观察横截面高低倍组织。将不同规格与退火制度下的丝材做室温拉伸,拉伸实验参照GB/T 228.1标准进行,选用598X系列材料试验机,记录抗拉强度,屈服强度与延伸率数值。

2 结果分析与讨论

2.1 形变量对丝材组织的影响

图1(a)~(e)给出了变形量分别为0.44,0.75,0.86,0.90,0.96时,即丝材直径分别为Φ6.0、Φ4.0、Φ3.0、Φ2.5、Φ1.5时,Ti-6Al-4V丝材组织的变化。由 图1(a)~(e)可知,丝材显微组织均由白色的初生α相与黑色的β转变组织构成,且随变形量的增大,初生α相不断发生回复再结晶,使晶粒细化,当变形量不超过0.75时,由于变形量较小,初生α相未发生完全的破碎和再结晶,丝材组织中仍然存在一定比例的大晶粒α相,此时,初生α相尺寸并不均匀,如图1(a)~(b)所示。丝材变形量大于0.86时,初生α相继续再结晶细化,整个丝材内部α相尺寸趋于均匀,晶粒更加细小,当变形量达到0.90及以上时,初生α相尺寸小于3μm。

材料再结晶形成等轴晶,目的在于形成细化晶粒。作为再结晶的动力,材料形变量越大,再结晶形核部位越多,晶粒细化效果越明显。随着形变量提高,材料的再结晶形核率提高,晶粒得到细化,晶粒细化后可同时提高材料的塑性和强度。

图1 显微组织随形变量的变化

2.2 形变量对丝材力学性能的影响

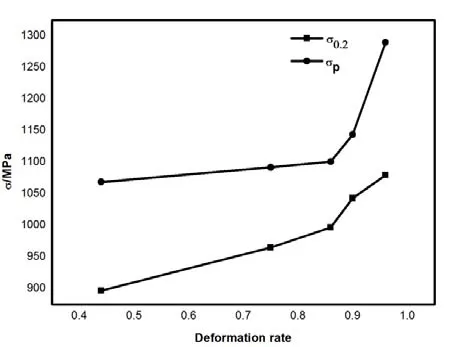

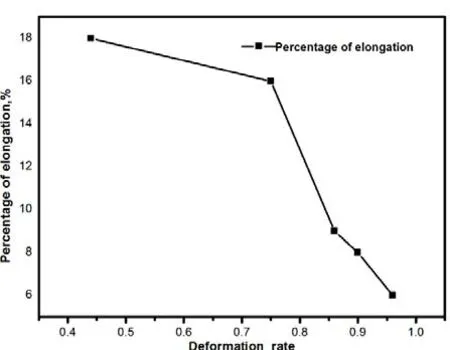

丝材的屈服强度、抗拉强度及延伸率随形变量的变化分别如图2及3所示。

由图2可见,随着变形量由0.44变到0.96,丝材的屈服强度由897MPa提高到1043MPa,抗拉强度也相应地由1069MPa增加到1290MPa,而且当变形量在0.44~0.86之间时,屈服强度和抗拉强度变化速率都较慢,当变形量超过0.86时,丝材强度急剧上升,表现为快速强化过程,进一步分析认为,丝材强度急剧上升与变形机制有关。

随变形量的增大,丝材塑性逐渐下降,表现为延伸率的减小,如图3所示。当变形量在0.44~0.86之间时,丝材塑性较好,延伸率大于15%,而当变形量大于0.86时,丝材塑性突降,延伸率不超过10%,而变形量0.86是整个变化的拐点。

图2 强度随变形量的变化

图3 延伸率随变形量的变化

形变量较大时,晶粒尺寸较小,晶界面积增大,丝材塑性变形过程中,位错滑移阻力大,位错开动需要更大的外力;另外,变形量较大时,需要开动的滑移系数量多,位错容易易缠积,变形抗力较大,因此,丝材屈服强度随形变量增大而提高,而抗拉强度也随之升高[4]。

根据经典理论,晶粒细化同时提高材料的塑性和强度,但根据图3的延伸率数据,晶粒度减小时,丝材塑性反而下降,进一步分析认为,这是由晶粒度减小时丝材塑性变形机制改变造成的。位错滑移是两相钛合金室温变形的主要变形方式。

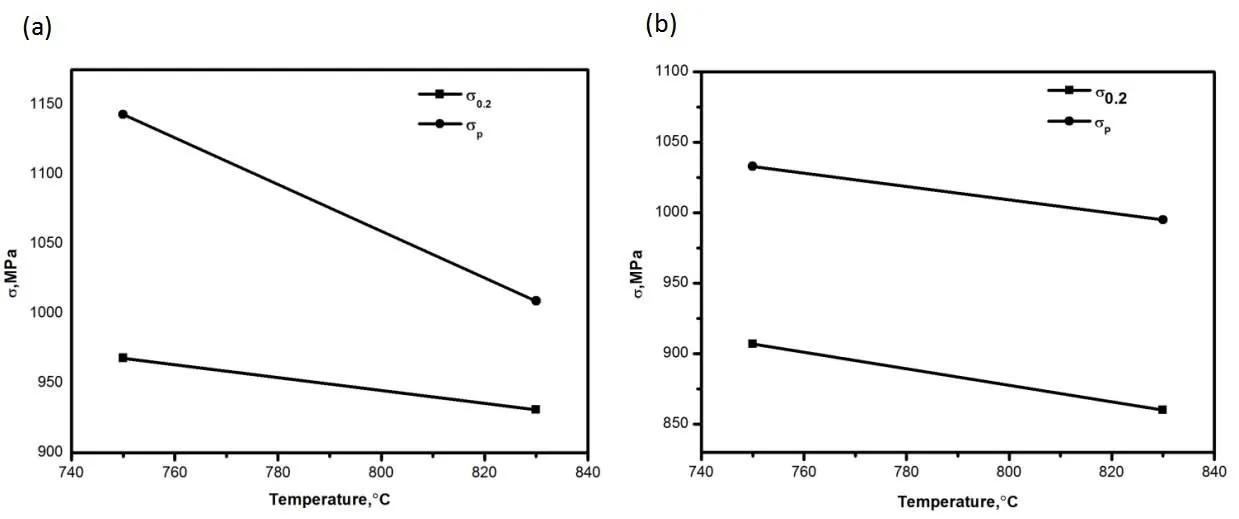

图4 强度随退火温度的变化(a)Φ1.5mm丝材;(b)Φ2.5mm

当变形量不超过0.75时,变形由初生等轴α相主导,等轴α平均尺寸较大,此时,晶界面积小,晶粒变形阻力较小,变形能力较强,材料塑性较好;当变形大于0,86时,晶粒尺寸小于3μm,将优先在β相或α/β界面处的α相内变形[5],β相在室温下一般呈片状分布,而片层状组织被认为是降低室温塑性的,另一方面,晶粒尺寸减小使得β相的分布更为弥散,相界面面积增大,变形阻力增大,这就导致当变形量大于0.86时,延伸率反而随晶粒尺寸较小而减小,而屈服强度仍然上升是由于晶界数目增多导致滑移阻力提高导致的。

2.3 退火温度与保温时间对丝材力学性能的影响

规格为Φ1.5与Φ2.5的丝材,采用830℃与750℃退火时,保温时间为35mins时,丝材的力学性能对比如图4(a)~(b)所示。由图4及图5可见,830℃退火时,丝材屈服强度与抗拉强度都低于750℃退火时的数据,即表明温度越高,丝材“软化”效果较明显,在830℃与750℃退火时,两种规格丝材的屈服强度降到了1000MPa以下,说明在以上温度退火温度,丝材内部的加工硬化都已得到较大程度消除,且当规格为Φ2.5时,丝材强度随退火温度的变化速率较慢,曲线较为平缓,说明此规格丝材强度随退火温度不敏感。

前面已经提到,当形变量大于0.86时,晶粒尺寸小于3μm,此时塑性变形片层状β相主导变形。根据杠杆定律,在相变点830℃下退火,丝材组织中β相含量大于750℃下退火的值,β相为体心立方结构,滑移系数目为12个,较α相密排六方结构多,塑性变形时,可开动的滑移系数目较多,材料屈服强度较小;此外,当退火温度升高时,原子扩散系数提高,位错滑移阻力变小,位错滑移较容易,也会引起屈服强度减小。

图5为规格为Φ2.5的丝材在750℃下退火,保温不同时间的延伸率变化。

可以看出,在温度下退火,随着保温时间由15min提高到45min,丝材的延伸率逐渐增大,由最初的5.5%增大到9.8%,丝材塑性得到显著提高。

图5 延伸率随保温时间的变化

根据相图知识[8],在同一温度下退火,随着保温时间不断提高,丝材的显微组织均由等轴α相与转变β组织构成,且等轴α相与转变β组织的体积分数也没有发生明显变化。

因此,丝材延伸率的改善将由丝材内部α相或β转变组织的状态随保温时间的变化引起。

在退火过程中,丝材主要发生再结晶组织重构过程,形成等轴组织。在同一温度下,丝材再结晶与时间的关系可表示为:

其中,xR为再结晶体积分数;B为随温度升高而增大的系数,k是常数。

由上式可知,随着保温时间的提高,丝材再结晶比例呈指数提高,在此过程中,大量缠积的位错得以多边化,位错缺陷得以消除,同时,多边化的位错墙排列使再结晶形核位置点提高,初生α相尺寸减小晶粒得到细化,丝材延伸率提高;另一方面,由于扩散属于弛豫过程,随保温时间延长,溶质扩散通量提高,有助于消除由于变形而导致的局部固溶原子堆积,固溶原子对位错钉扎作用消失,同时,β转变组织中的固溶原子趋于平衡态分布,第二相对变形的阻力减小,丝材塑性得到改善。

3 结论

(1)随变形量的增大,初生α相尺寸不断减小,组织区域均匀化,晶粒得到细化;

(2)随着丝材加工量的增大,其屈服强度和抗拉强度都在增大,但延伸率在减小,且当丝材直径小于3.0时,延伸率呈“突降”趋势,是整个变化的拐点;

(3)830℃与750℃下退火,丝材的屈服强度均有所下降,但830℃退火时,屈服强度更小;

(4)在同一温度下退火,随着退火时间的提高,丝材的延伸率不断增大。