某铅锌矿床选矿工艺流程分析

齐恩爽

(内蒙古太平矿业有限公司,内蒙古 巴彦淖尔 015301)

本文对某铅锌矿床中的铅锌矿石进行了实验室选矿试验,目的是选择合理的工艺流程为矿石的选冶提供依据,确定选矿技术指标和对矿床矿石工业利用性能做出综合评价[1]。试验样在Ⅵ号矿体西段PD3坑道工程内采集,采用刻槽法取样,采样规格为20×20cm2。样品采集后根据不同的矿石自然类型进行了现场缩分和配样,最终送样重量为200kg。试验样矿石自然类型主要为矽卡岩型铅锌矿石,配有少量的碎裂变石英砂岩型铅锌矿石,二者比例为5:1。试验样平均铅品位为7.02%,锌品位为2.50%,银品位为101.2克/吨,较客观的反映了区内的实际情况,具有较好的代表性。选矿试验由江西省地质调查研究院选矿工程室承担。

1 矿石的选冶性能

区内矿石工业类型属富硫化物铅锌矿石,矿石矿物成分较简单,矿石矿物主要为方铅矿、闪锌矿、辉银矿、黄铁矿,少量黄铜矿、辉钼矿等;主要脉石矿物为石英、方解石、石榴石、透辉石等。矿石主要呈自形~半自形~他形粒状结构,浸染状、细脉浸染状或块状构造。主要金属矿物呈各种不规则状、粒状、细脉浸染状相互嵌布于脉石矿物中。据化学多项分析结果,矿石中可综合利用回收元素为Pb、Zn、Ag,且有害组分含量较低。可综合回收元素Pb、Zn、Ag分别以方铅矿、闪锌矿、辉银矿矿物形式存在,矿石矿物嵌布粒度较粗,有利于分选回收。

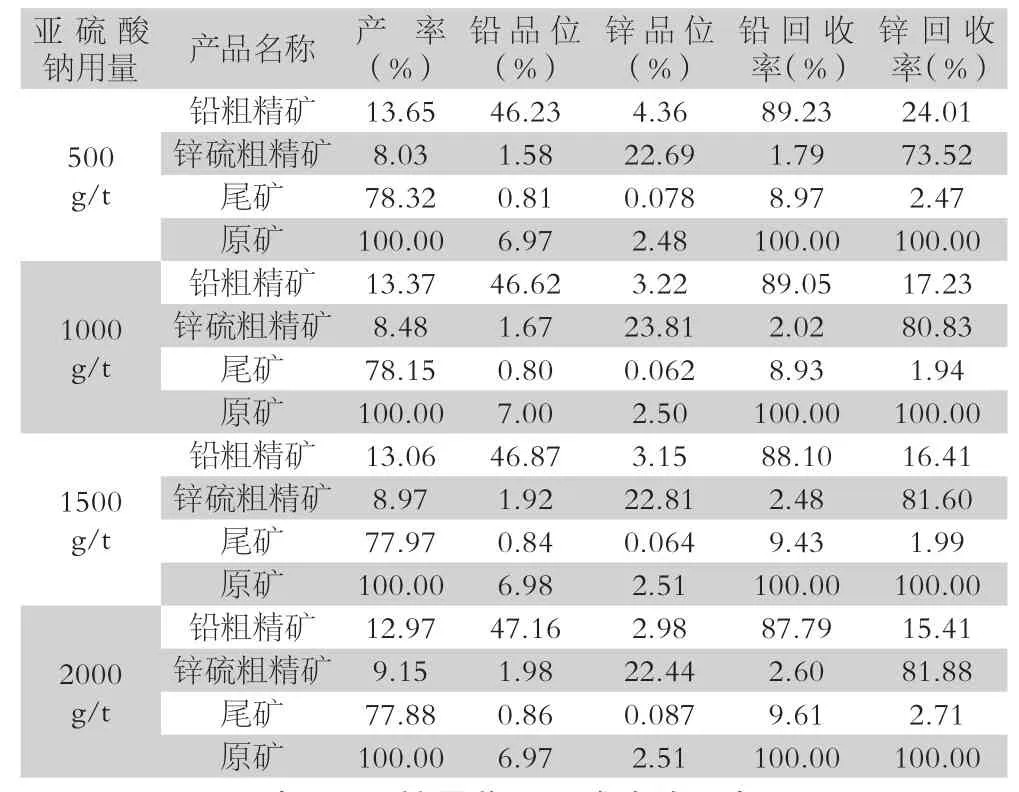

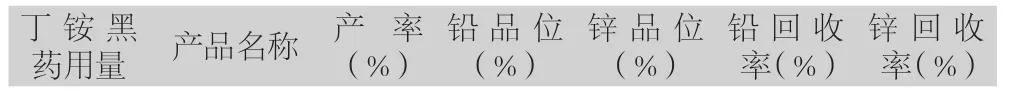

区内矿石中铅、锌、银主要以硫化物形式存在,依据矿石化学组成、物理性质和工艺特性,结合探索试验结果,并参考以往同类矿石的选矿技术资料与矿山生产实践,选矿试验流程选择优先浮选铅~锌硫混合浮选再分离的工艺流程,并对磨矿细度、亚硫酸钠用量、丁铵黑药用量等主要工艺条件进行了试验。磨矿细度试验结果见表1,亚硫酸钠用量试验结果见表2,丁铵黑药用量试验结果见表3。

表1 磨矿细度试验结果表

表2 亚硫酸钠用量试验结果表

表3 丁铵黑药用量试验结果表

30g/t铅粗精矿 13.05 47.12 3.06 88.38 15.95尾矿 86.95 0.93 2.42 11.62 84.05原矿 100.00 7.00 2.50 100.00 100.00 40g/t铅粗精矿 13.37 46.62 3.22 89.10 17.15尾矿 86.63 0.88 2.40 10.90 82.85原矿 100.00 7.00 2.50 100.00 100.00铅粗精矿 13.54 46.03 3.36 89.45 18.29尾矿 86.46 0.85 2.35 10.55 81.71原矿 100.00 6.97 2.49 100.00 100.00 60g/t 50g/t铅粗精矿 13.62 45.76 3.31 89.35 18.40尾矿 86.38 0.86 2.38 10.65 81.60原矿 100.00 6.98 2.49 100.00 100.00

从磨矿细度试验结果(表1)可以看出,磨矿细度在广泛的粒度范围内(-200目55%~85%之间)精矿中铅、锌品位及回收率变化不大,但总体呈上升趋势,当磨矿细度达到-200目75%后,回收效果最佳;亚硫酸钠用量试验结果(表2)表明,亚硫酸钠用量在1000g/t矿石以上时,铅锌分离效果较好,选矿指标稳定[2];丁铵黑药用量试验结果(表3)表明,丁铵黑药用量达到40g/t矿石后,对铅的捕收效果较好,铅的回收率趋于稳定。

综合分析上述主要工艺条件试验结果,认为区内矿石对磨矿细度要求不高,易于加工,各项回收指标稳定,有利于生产过程的操作控制,可选性能较好。

2 选矿工艺流程及主要技术指标

在对该矿区矿石主要选矿工艺条件试验的基础上,进行了浮选开路流程试验,分别对铅粗精矿和锌硫粗精矿进行了精选与分离试验,在粗粒磨选-200目75%,亚硫酸钠用量1000g/t矿石,丁铵黑药用量40g/t矿石的工艺条件下,成功实现了铅、锌、硫的分离,并取得了较好的选矿技术指标。其选矿试验结果见表4。

表4 浮选开路流程试验结果

从浮选开路流程试验结果(表1)可以看出,该矿床采用优先浮选铅-锌硫混合浮选再分离的选矿工艺流程,可以获得铅、锌、硫三种独立的精矿产品,其中铅精矿中铅品位为62.34%、回收率为80.46%,银品位为680.6克/吨、回收率为60.14%;锌精矿中锌品位为45.72%、回收率为72.67%,银品位为209.2克/吨、回收率为8.11%;硫精矿中银品位为451.0克/吨、回收率为18.32%,银总的回收率为86.57%。反映出区内矿石中铅、锌、银的可选性能较好,可供工业利用。