管纱成形对络筒生头成功率的影响分析

车社海

(青岛宏大纺织机械有限责任公司,山东青岛,266101)

随着劳动力成本的不断上升及纺织机械智能化的不断提升,越来越多的纺织企业选择了托盘式自动络筒机。托盘式自动络筒机是用机器自动供纱代替人工供纱生头、插管等,对管纱的各项指标要求高,所以早期的进口托盘式络筒机要求管纱必须是具有集体落纱功能的细纱长车生产的。如果是细纱机短车(如FA502型、FA503型、FA506型细纱机)生产的管纱在使用托盘式自动络筒机时往往会造成生头成功率很低,很多管纱根本无法生头,需要人工帮助生头,这就直接影响了挡车工的看台数。但目前仍有大批细纱短车不具备集体落纱功能,如何才能使细纱机短车生产的管纱满足托盘式自动络筒机的要求是急需解决的问题。通过近几年的不断实践,我们在对细纱机短车的调整改造方面取得了一定的成功经验。现总结如下,供大家借鉴。

1 托盘式自动络筒机对管纱的要求

托盘式自动络筒机和普通小纱库型自动络筒机相比主要增加了大纱库的插管功能、CBF装置的管纱生头功能、管纱输送系统的输送功能及落筒小车的自动落纱功能。管纱的生头就是用挑刀将包缠在管纱表面上的包缠纱挑开或挑断,如图1所示。包缠纱挑断后,上部的纱头被吹风嘴吹起,生头时被吸起剪断并通过管纱下方的负压作用放在纱管的中心孔内,如图2所示。下部的纱头被去除尾纱装置吸走。如果管纱的包缠纱圈数太多,包缠纱的螺旋角就很小,管纱在旋转时,包缠纱的下降速度就会降低,当包缠纱的下降速度等于或小于挑刀的下降速度时,是没有机会挑断包缠纱的,所以包缠纱向下移动速度必须大于挑刀的下降速度,刀尖才有机会插入包缠纱将其挑断。再加上管纱表面凹凸不平,挑刀会在管纱表面产生跳跃,挑刀和包缠纱接触的机会就会部分丧失,如果管纱的包缠纱没有被挑断就不可能生头成功,所以管纱挑头的成功率直接决定了管纱的生头成功率。实践证明生头不成功的管纱通常有:半管纱、脱圈纱、纱头从紧贴纱管表面处断头、管纱表面凹凸不平等。适合托盘式自动络筒机的管纱是成形饱满、表面平整、包缠纱1.5圈~2.5圈、管脚纱3圈~5圈、尾纱长度小于10 cm、纱管中心孔通畅的管纱,如图3所示。

图1 管纱生头时挑纱示意图

图2 生头成功后的纱

图3 合格管纱示意图

2 非集体落纱细纱机短车生产现状

目前大部分纺织企业特别是中小型纺织企业所用的细纱机还是以短车为主,型号众多,使用年限有长有短,机械状态千差万别。比较先进的细纱机短车具有电脑控制的各项参数调整功能,并具有主轴刹车功能。但大部分的细纱机短车是具有机械三自动功能,各个时间间隔需要进行机械调整,但主轴刹车功能不一定好用。最差的细纱机短车三自动都不好用,使用手摇钢领板落纱。所使用的自动络筒机也是小纱库型自动络筒机,通常对细纱机短车生产的管纱包缠纱圈数、管脚纱圈数以及尾纱(管纱内的头露在管纱底部的纱头见图3)的长度都没有严格的要求。但管纱包缠纱的圈数、管脚纱的圈数以及尾纱的长度都是由细纱机的状态决定的。细纱机短车的落纱也有改造的集体落纱、落纱小车落纱和手工拔纱三种方式,管纱的尾纱长度各不相同,特别是手拔纱会造成尾纱太长,也会对管纱的生头产生影响。经对部分纺织企业的细纱机短车调查,所生产的管纱主要问题是包缠纱圈数普遍在5圈~6圈、管脚纱5圈~10圈、尾纱长度15 cm以上、管纱表面不平整,不符合托盘式自动络筒机对管纱的要求。

3 细纱机短车管纱包缠纱及管脚纱的形 成机理

3.1 包缠纱圈数

影响包缠纱圈数的因素有N1、T1、V。在所纺品种决定后N1就确定了,T1决定了N2,N2和V共同决定了包缠纱的圈数。当主机停止后主轴及锭子在惯性的作用下仍然在继续运转,但速度直线下降,如果T1设置大了,包缠纱圈数没有问题,但可能会造成钢领板还没有到底主轴就停止了,就会造成断头。如果T1设置小了,包缠纱圈数就会太多。除T1外,还可以改变钢领板下降速度V,V大则包缠纱圈数就少。

3.2 管脚纱圈数

管脚纱圈数主要取决于N3和T2(或T3)。为了满足包缠纱的要求,N3也就确定了,T2是完全依靠惯性所以不能设定,只有T3是可以设定的(前提是主轴必须具有刹车功能),通过调整T3可以满足管脚纱的圈数要求。

4 细纱机短车的调整及改造方案

以FA506型细纱机短车为例来讨论具体的调整及改造方案。

4.1 通过升级改造配置集体落纱装置的细纱机短车

该短车主电机和钢领板升降电机均采用变频器,这是最好的方案,不但可以满足管纱包缠纱和管脚纱的圈数要求,也可以减轻挡车工的落纱工作量。但此种方法成本高,对原细纱机精度要求也高。

4.2 具有PLC控制的细纱机短车

该短车主轴刹车功能完善,具有相关时间参数的调整功能,如从停主电机到下钢领板的时间、从钢领板下降到主轴刹车的时间都可以独立调整。这种细纱短车调整相对比较容易,只需要在控制屏幕上调整相关参数就可以了,由于各个品种要求的锭速不一样,机台之间惯性及阻力均不相同,各个参数的具体数值要通过试验确定,停主电机到下钢领板的时间间隔,建议设置为3.5 s(出厂设置为0.5 s);从下钢领板到主轴刹车的时间间隔建议设置在5 s(出厂设置为10 s)。出厂设置相对比较保守,包缠纱圈数和管脚纱圈数较多,不容易造成断头,对不同的锭速及不同的机台适应性较好,不用频繁的调整参数。所以大部分纺织厂的细纱机可能都采用了出厂默认设置。但生产的管纱不符合要求,必须进行调整。

4.3 具有机械式三自动控制功能及主轴刹车功能的细纱机短车

FA506型细纱机的钢领板传动机构如图4所示。图4中,4是成形凸轮,3是摆臂,2是摆臂端部的一个链轮。当成形凸轮促使摆臂上下摆动时,从而带动钢领板上下运动。其他动作这里不做赘述。当细纱满管后,由相应的触点和限位开关自动接通电磁铁线路,把撑牙10打开,同时开动小电机6,通过两级链条传动(电机链轮9带动链轮8,同轴链轮7带动链轮11),使棘轮轴上的蜗杆5倒转,从而使原先在整个级升运动中卷绕在级升链轮12上的链条迅速退出。此时绕在链轮2上的链条1也将跟着放松退出,于是钢领板和导纱钩一起自动迅速下降。

图4 FA506型细纱机钢领板传动机构示意图

1-链条;2-链轮;3-摆臂;4-成形凸轮;5-蜗杆;6-小电机;7-同轴链轮;8-链轮;9-电机链轮;10-撑牙;11-链轮;12-级升链轮

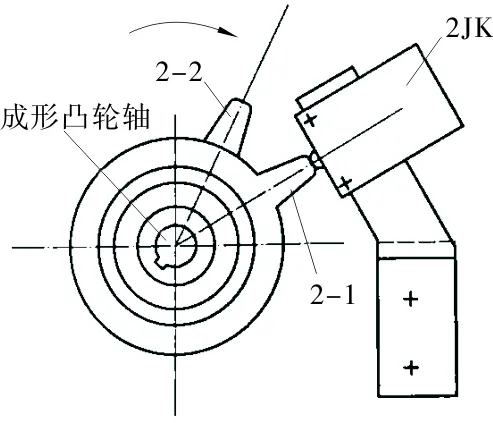

FA506型细纱机成形凸轮机构示意图如图5所示。图5中,组合行程开关1CK的碰块1-1、1-2和1-3,都安装在级升链轮12的轴端;组合行程开关2JK的碰块2-1和2-2,则都安装在成形凸轮1的轴端,分别由该级升链轮和成形凸轮协同控制。在满管时,自动机构开始动作,碰块1-2推动1CK(2),发出满管信号并为停车做准备。当成形凸轮轴上的碰块2-1触动行程开关2JK(1)时,1CK(2)与1-2仍在接触中,两者同时作用而将主传动电路切断,机器开始减速逐渐慢下来(靠惯性)。随着成形凸轮轴的旋转,碰块2-2逐渐向当触动行程开关2JK(2)靠近,这个靠近的过程需要一定的时间T1(这个时间和2-1与2-2之间的角度相关),当碰块2-2触动行程开关2JK(2)时, 先由电磁铁打开级升运动的撑牙10(见图4),再开动小电机6使钢领板迅速下降(注意钢领板下降的速度取决于蜗杆5的转速),直至碰块1-3推动1CK(3),切断小电机的电源使之停转,钢领板下降结束(此时机器仍未停止,在管纱底部绕管脚纱)。最后由2JK(2)发出第二个信号,接通主轴制动电磁铁将机器刹停。在目前的纺织厂,大部分的细纱机短车生产的管纱包缠纱都在4圈~5圈,对于这种状态的细纱机如果只是把碰块2-1与碰块2-2之间的角度加大,使主轴速度尽量降低后再降下钢领板来保证包缠纱的圈数,但可能会发生主轴因为某种原因(包括主轴阻力加大或更换品种车速降低)过早停止而造成断头。这种情况下需要随着品种工艺的变化而频繁调整,也可能会因为每个机台的惯性阻力不尽相同而需要逐台试验调整。主轴刹车也不能起到很好的作用,可能没有到需要刹车的时候主轴就已经停止了。

(a)成形凸轮

(b)级升链轮

通过以上分析得知,钢领板下降的速度决定了管纱包缠纱的圈数。通过试验我们采用了提高钢领板下降速度来保证管纱的包缠纱圈数的办法是非常有效的,将电机链轮9的齿数由14齿提高到20齿~28齿,这样包缠纱的圈数就自然下降到2圈~3圈了。同时要根据管脚纱的圈数调整T3。这个调整比较容易。如果主轴没有刹车或刹车制动线圈损坏,这种状态的细纱机就会造成管脚纱圈数很多,需要尽快修复主轴刹车功能方能满足要求。这样管纱的包缠纱圈数通常在2圈~3圈,管脚纱在3圈~5圈。

5 结束语

通过以上分析找到了影响管纱包缠纱、管脚纱圈数的各项因素,指出了对不同状态的细纱机短车做出相应的调整或改造方案,最有效的方案是将钢领板驱动电机链轮的齿数由14齿改为20齿~28齿,就能使管纱的包缠纱圈数和管脚纱圈数达到要求,提高了细纱机短车生产的管纱在托盘式络筒机上的生头成功率,一般的生头成功率可以达到95%左右,生头速度可以达到20个/min~24个/min。