全自动极限氧指数测定仪的研发

白振华 管阳春 穆 岩 韩 祥

(1.陕西省纺织科学研究院,陕西西安,710038;2.青岛环球集团股份有限公司,山东青岛,266400)

1 研究背景

在实际火灾事故中服装燃烧给人带来的伤害远大于明火直接给人体造成的伤害,因此在火灾救援、有火危险的作业中穿着阻燃防护服对保护劳动者至关重要。阻燃面料使服装面料的燃烧速度大大减慢,在火源移开后马上自行熄灭,而且燃烧部分迅速碳化而不产生熔融、滴落或穿洞,给人们时间撤离燃烧现场或脱掉燃烧的衣服,减少或避免烧伤、烫伤,达到保护的目的,而极限氧指数是阻燃面料阻燃性能的重要评价依据。

目前市场上氧指数测定仪产品主要有手动调节玻璃转子流量计型氧指数测定仪、手动调节数显型氧指数测定仪和自动调节氧指数仪。其中前两种手动调节型氧指数测定仪存在一些共同缺点。由于人工调节都会存在视觉误差,同时由于流量值变化之间的分辨率只有0.02 L/min,更会加大测试中氧浓度的误差,导致测试结果不准确。其次人工调整速度慢必然导致对氧气和氮气的浪费,氧指数测试过程通常需要15块试样,如此整个试验过程会非常漫长,极大地影响试验工作的效率。而自动调节氧指数仪虽然实现了自动控制氧气和氮气的流量,但也存在一些问题,其使用的流量控制单元中,控制、执行和反馈部分采用了分离结构;信号控制和信号检测部分采用了单片机集成电路结构[1]。这些结构决定了这种自动氧指数仪不可避免地出现流量调整精度低、流量调节速度较慢、调节氧浓度成功率低、通讯不稳定等问题。

我们根据GB/T 5454—1997《纺织品 燃烧性能试验 氧指数法》和FZ/T 50017—2011《涤纶纤维阻燃性能试验方法氧指数法》,通过集成创新应用机电一体化技术,采用PLC程序控制,在上位机操作软件设计开发了极限氧指数全自动测试仪器,不但适用于阻燃纺织品和阻燃涤纶纤维[2-3],还适用于没有固定形状的样品[4],经在国内检测机构使用,性能指标达到标准要求。

2 测试原理

将试样夹在试样夹上垂直于燃烧筒内,在向上流动的氧氮气流中,点燃试样上端,观察其燃烧特性,并与规定的极限值比较其续燃时间或损毁长度。通过在不同氧浓度中的一系列试样试验,可以测得维持燃烧时氧气的最低氧浓度值,受试试样中要有40%~60%超过规定的续燃和阴燃时间或损毁长度。

3 设计思路

根据市场现有产品存在的问题,结合标准要求,重新规划设计思路,通过自动调节氧气和氮气的压力流量,达到要求的混合气体氧浓度,同时配合自动点燃装置,均匀点燃布样上边缘,利用操作软件实现试验过程自动化。通讯将上位机的流量设定值发送给流量控制器和执行器,用模拟量信号完成对氧气、氮气流量的设定,同时将执行器的信号反馈给上位机进行优化运算,保证了数据的准确性。自动点燃装置应用步进电机实现精准控制,点燃过程平稳准确。这种调节方法完全超越了手动调节的方式,弥补了手动调节氧指数测定仪的不足,实现流量调节准确度高、测试结果数据准确、稳定性高、调节过程快速,节省氧气和氮气消耗,缩短了整体试验的过程,大大提升了试验工作效率。

4 系统构成

全自动极限氧指数测定仪由氧气、氮气调节系统、试样上端点火自动控制系统、PC端操作软件及运算系统和信号处理系统组成。

4.1 氧气、氮气调节系统

采用气体质量流量控制器配合PLC逻辑控制器,实现氧气流量、氮气流量的全自动控制,流量调整精度高、速度快、稳定性好。气体质量流量控制器集成了流量控制、执行和反馈单元,真正的模块化结构,组态灵活、功能强大、调节精度高、速度快。PLC逻辑控制器具有数模转换和模数转换功能,通过对气体质量流量控制器模拟量信号的控制,具有较高的精度,工作稳定性也有很高的提升,同时还具备RS485通讯端口,可以直接与PC端操作软件实现通讯。

质量流量控制器的调节电压为0 V~+5 V,对应量程0 L/min~12 L/min,PLC控制器的模拟量输出-10 V~+10 V,对应控制值-2 000~+2 000。根据GB/T 5454—1997中附录B氧浓度与氧气、氮气流量的关系,查表可知氧浓度对应的氧气、氮气流量值,通过计算流量对应的电压值,电压值对应的控制值,即可实现对氧浓度的调节。例如:所需氧浓度为30.0%,经查表对应氧气流量为3.42 L/min,氮气流量为7.98 L/min, 操作软件利用通讯将氧气控制值285和氮气控制值665发送至PLC,PLC控制质量流量控制器实现对氧浓度的调节。调节换算机制:所需氧浓度为30.0%,氧气调节流量3.42 L/min,调节电压1.425 V,控制值285;氮气调节流量7.98 L/min,调节电压3.325 V,控制值665。

4.2 试样上端点火自动控制系统

实现试样上端点火自动控制,针对标准要求的点火时间,做到精准控制,避免人工点火造成的误差,配合上下运动装置和左右运动装置实现试样上边沿均匀点燃。在保证点火时间的同时,点火器部分能够实现旋转,以便测量火焰长度,点火上下运动过程平稳,该控制系统如图1所示。

4.3 PC端操作软件及运算系统

使用DELPHI开发专用PC端操作软件,软件界面简洁明了,操作功能强大,易上手,以引导试验过程的思想设计。对氧气氮气流量的计算方法科学合理,保证氧浓度数值的准确性。软件操作界面如图2所示。

PC端操作软件使用RS485通讯采集流量信号,通过对采集信号的运算得出实际的氧浓度数值,研究开发一套合理高效的运算规则,直接决定了试验结果的准确性。通过反复试验研究,总结气体流量和反馈信号之间的基本规律,有效缩小或规避仪表本身的测量误差,通过合理的算法确定准确的氧浓度数值。根据仪器自动化运行的特点,设计PLC专用梯形图程序,PLC梯形图端口使用见表1。

表1 PLC梯形图端口使用表

4.4 信号处理系统

模拟量信号处理的合理与否直接决定了信号采集的准确性。气体质量流量控制器和PLC之间的通讯模拟量信号为0 V~5 V DC,由于电压信号的抗干扰能力较差,所以采用必要、合理的抗干扰措施必不可少。PLC控制应用系统中的干扰是一个十分复杂的问题,因此在系统的抗干扰设计中应综合考虑各方面的因素,根据实际应用中分析出干扰产生的原因,从而合理有效地采取抑制干扰措施,使PLC应用系统可靠地工作。

信号滤波是测量系统不可或缺的环节,从传感器拾取的信号中,不可避免地混杂有噪声和干扰,为了保证测量的正确性,必须采取抗干扰和抑制噪声的措施,信号滤波是抑制噪声的主要方法,在保证有用信号正常传递的情况下,将噪声对测量的影响减小到所允许的范围。本设计采用LC无源滤波器,特点是损耗小、噪声低、灵敏度低。

5 设备的校正

5.1 气体流速控制的校正

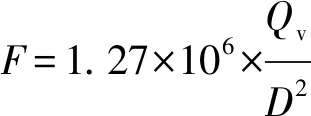

流经燃烧筒的气体流速,可用水封鼓式旋转计或其他等效装置进行校验。其准确度±2 mm/s。气体流速计算见式(1)。

(1)

式中:

F——流经燃烧筒的气体流速(mm/s);

Qv——在23 ℃±2 ℃下通过燃烧筒的气体总流量(L/s);

D——燃烧筒内径(mm)。

5.2 氧浓度控制的校正

进入燃烧筒的混合气体中的氧浓度,应校准至混合气体的0.1%(v/v)。校准方法可以从燃烧筒中取样分析,也可以使用校正过的氧分析仪就地进行分析。至少校核3个不同的浓度,分别代表设备所需要的氧浓度范围的最大、最小和中间值。

5.3 整台仪器的校正

通过试验一组已知氧指数的材料,用所得结果与预期结果相比较。氧指数标准物质有3种。标准物质聚丙烯(PP)OI=17.8%,U=1.7%;标准物质聚氯乙烯(PVC)膜OI=23.4%,U=2.0%;标准物质聚氯乙烯(PVC)条OI=43.6%,U=2.5%[5]。

6 测试

将试样装在试样夹中间并加以固定,然后将试样夹连同试样垂直安插在燃烧玻璃筒内的试样支座上,试样上端距筒口不少于100 mm,试样暴露部分最下端离筒底气体分配装置顶面不少于100 mm。打开氧气、氮气阀门,在操作软件上选择需要的氧浓度并点击调节,待氧气浓度调节完毕后,让气流冲洗燃烧筒至少30 s。点燃点火器,将点火器管口朝上,调节火焰高度至15 mm~20 mm,调节完毕后将点火器管口朝下。点击操作软件开始按钮,仪器开始自动测试,测试完成后通过续燃、阴燃时间和损毁长度来标记本次试验结果。

7 应用成效

基于PLC程序控制器、气体质量流量控制器、通过上位机操作软件设计开发的全自动极限氧指数测定仪将大大提高试验工作效率,提高仪器利用率。

(1)使用PLC程序控制器实现操作过程全自动化,相比传统人工操作方式,排除了人为操作误差,提高了测试数据的准确性。

(2)使用气体质量流量控制器实现氧气、氮气流量调节全自动化,保证气体流量准确,且不受温度和压力的影响,调节过程快速,工作效率显著提高。

(3)使用专用操作员软件,能够引导试验人员操作流程,同时记录各次试验的数据信息,为检测机构提供可追溯性,同时通过对采集数据的统计和分析,可以为研发生产企业提供数据支撑。

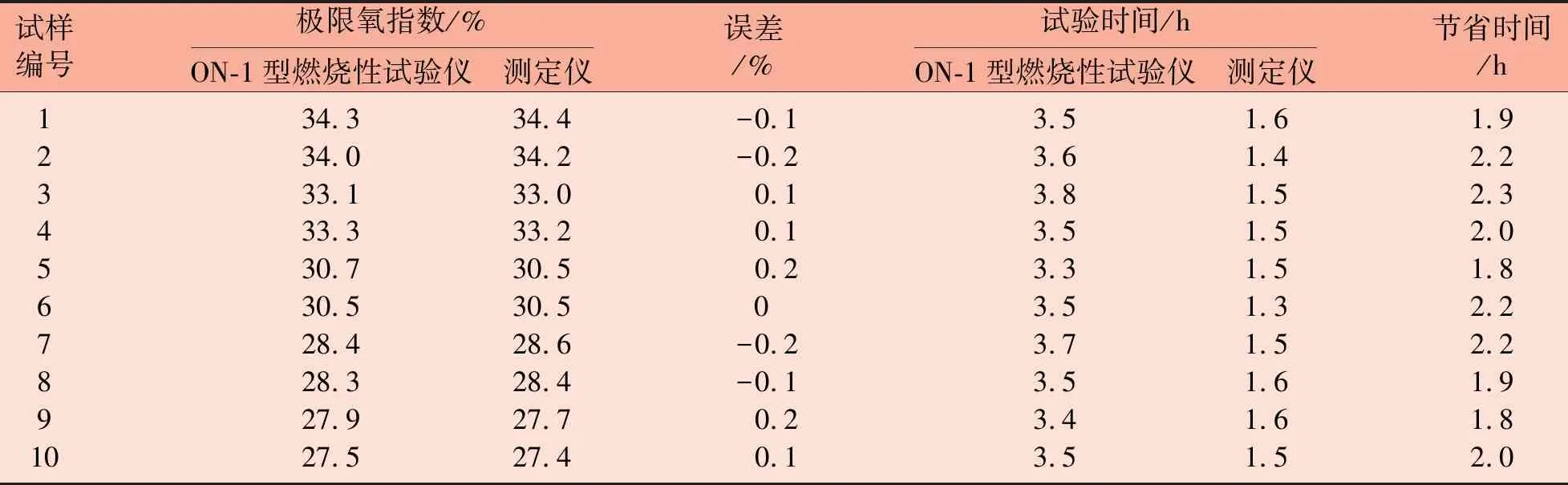

我国西部某检测机构使用全自动极限氧指数测定仪与日本SUGA公司生产的ON-1型燃烧性试验仪,测试芳纶阻燃面料的极限氧指数,进行10次试验,效果对比见表2。其中,测定仪指全自动极限氧指数测定仪。

表2 测定极限氧指数试验效果对比

由表2可以看出,极限氧指数平均误差0.1%,平均每次试验时间节省2.03 h。该仪器不但保证了试验结果准确性,还大大提高了试验工作效率,提升了仪器利用率。

8 结语

全自动极限氧指数测定仪的设计及其对阻燃面料极限氧指数性能的测试完全符合GB/T 5454—1997标准要求。采用机电一体化技术,通过程序控制,实现了极限氧指数测试过程的自动化,方便适用,性能稳定,极大提高了极限氧指数的测试效率,也为阻燃面料的阻燃性能测试提供了可靠的检测手段。