不同类型热处理方式对牛乳品质的影响

王象欣,张秋梅,魏雪冬,姜毓君,徐琳,鄂来明

(东北农业大学黑龙江省绿色食品科学研究院,乳品科学教育部重点实验室,国家乳业工程技术研究中心,国家乳制品质量监督检验中心,哈尔滨150028)

0 引 言

牛奶热处理的主要目的是为了杀死微生物和灭活酶,热处理的有效性和其对产品质量的影响主要与温度-时间的组合、使用的加热方式和牛奶的预处理条件有关[1-4]。目前,已经提出了几种用于评估牛奶热处理程度的方法,如使用热处理时间-温度组合的曲线积分(Time Temperature Integrators,TTIs)作为热处理指数[5]。最常用的是碱性磷酸酶(ALP,EC 3.1.3.1)和乳过氧化物酶(Lpo,EC 1.11.1.7)的测定,其中ALP的活性作为一种热处理强度指数广泛用于评价牛奶巴氏杀菌是否彻底[6],Lpo的活性用于区分巴氏杀菌牛奶。欧洲提议对未变性β-Lg的定量测定数值作为巴氏杀菌牛奶的热处理上限[7],巴氏杀菌牛奶中的未变性β-Lg浓度最低为2 600 mg/L,低于其数值说明已超过相应的热处理工艺上限,其产品不符合巴氏杀菌牛奶的品质要求。美国Grade A规范中[8],针对牛奶热处理的工艺和设备,检测指标高达40多项,并且与牛奶品质和安全相关的装置及设备必须要使用铅封,这也同时说明了热处理工艺的重要性。不同热处理工艺对牛奶中热敏性活性蛋白α-乳白蛋白(α-lactoalbumin,α-Lac)、β-乳球蛋白(β-lactoglobulin,β-Lg)和乳铁蛋白(lactoferrin,Lf)的影响尚未得到广泛研究。本研究的目的是通过对不同热处理条件下热敏性活性蛋白α-Lac、β-Lg和Lf的测定,来对比牛奶的热损伤。

1 材料与方法

1.1 牛奶样品的采集

保质期为12个月的UHT工艺牛奶20种(标记为UHT-1),保质期为1~6个月的UHT工艺牛奶20种(标记为UHT-2),巴氏杀菌牛奶15种,每种10个批次。以上样品来自11个省份、自治区、直辖市的大型超市,并结合网络抽取试验所用样品。INF工艺牛奶为实验室自制,4个批次。

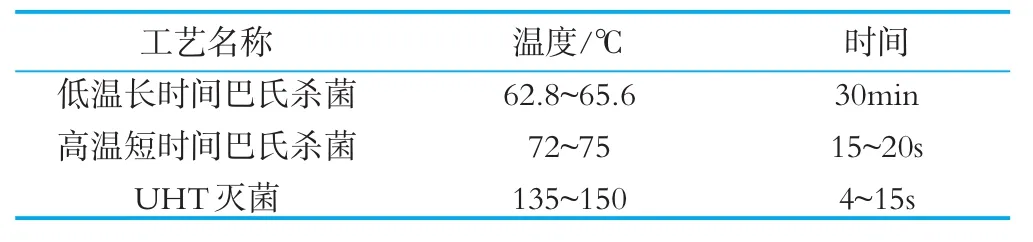

1.2 样品热处理方式

目前乳品工业中常用的热处理方法见表1所示[3,8,11]。蒸汽浸入式直接杀菌(direct steam Infusion,INF)牛奶为实验室自制,温度为143~158℃,杀菌时间为0.05~0.5 s。INF杀菌是目前国际上一种先进的杀菌方式,它将牛奶匀速的通过小孔型分配板进入相对静止的蒸汽罐中,当牛奶自由下落时与蒸汽融合,牛奶温度升高,进而达到了杀菌的效果。而且在此过程中,可以对牛奶温度、蒸汽温度实现精准的控制,可使牛奶的杀菌温度与蒸汽温度之间的温差达到1℃,因此产品中的维生素,乳球蛋白等营养物质的破坏程度小,营养成分保留更高,产品口感新鲜[12]。工艺流程如下。

生鲜牛乳收集→预热(65~68℃)→杀菌(143~158℃)→真空冷却脱气→均质(64~66℃,20 MPa)→冷却(10℃)→成品

表1 乳品加工中常用的热处理方式

1.3 分析方法

α-乳白蛋白、β-乳球蛋白和乳铁蛋白的检测方法为本实验室内部方法,并且参照GB/T 27417-2017《合格评定化学分析方法确认和验证指南》对方法进行了确认,满足标准各项要求。

1.3.1 乳铁蛋白

称取10 g(精确至0.01 g)牛奶样品于100 mL三角瓶中,先加入30 mL结合缓冲液(84 mmol/L Na2HPO4,16 mmol/L NaH2PO4),涡旋振荡混匀1 min,将样品全部转移至容量瓶,再加入结合缓冲液定容至50 mL后混匀;将样本转移至离心管于4℃条件下以12 000 r/min转速离心10 min,离心后轻轻取出中间层,上层有脂质,下面有沉淀,用大量程的移液器将中间液体部分吸出,注意不要吸取上层脂质和下层沉淀。取其中的10 mL作为样品提取液。

肝素亲和柱先加入5 mL结合缓冲溶液(84 mmol/L Na2HPO4,16 mmol/L NaH2PO4)平衡,处理完毕后加入样品提取液,待样液完全流出后,再用10 mL淋洗液(42 mmol/L NaH2PO4),8 mmol/L NaH2PO4),100 mmol/L NaCl)淋洗,弃去全部流出液。最后用2.5 mL洗脱液(42 mmol/L NaH2PO4),8 mmol/L NaH2PO4),1 mol/L NaCl)洗脱,收集全部流出液,定容至3.5 mL。将收集溶液过滤膜,供液相色谱检测分析用。通过BEH300 C4色谱柱(Waters,100 mm×2.1 mm,1.7μm,300Å)进行分离。梯度洗脱,流动相A为含有0.1%三氟乙酸的水溶液;流动相B为含有0.08%三氟乙酸的乙腈;梯度条件见表2所示,流速为0.3 mL/min,柱温为60℃,进样量为10μL;通过紫外检测器280 nm下进行检测。

表2 乳铁蛋白梯度洗脱条件

1.3.2α-乳白蛋白和β-乳球蛋白

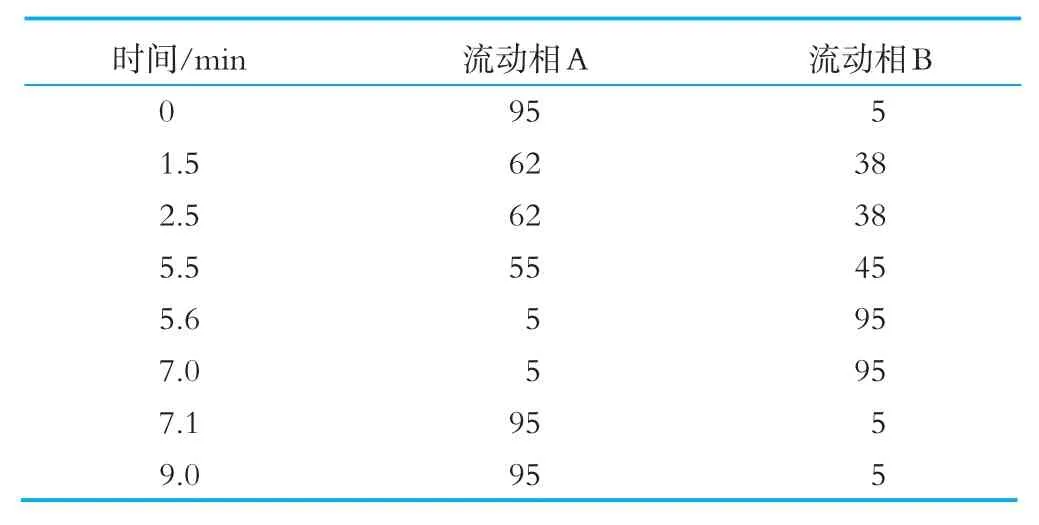

取5 g(精确至0.01 g)牛奶样品至50 mL离心管中,加入15.0 mL水混匀,加入冰醋酸(约30μL)调节pH为4.6±0.1左右,涡旋震荡1 min,室温静置至少20 min后,在10 000转,4℃条件下离心10 min。取1 mL上清液稀释10倍后,过0.22μm滤膜,上机检测。通过BEH 300 C4色谱柱(Waters,100 mm×2.1 mm,1.7μm,300Å)进行分离。梯度洗脱,流动相A为含有0.1%三氟乙酸的水溶液;流动相B为含有0.08%三氟乙酸的乙腈;梯度条件见表3所示,流速为0.3 mL/min,柱温为60℃,进样量为10μL;通过紫外检测器280 nm下进行检测。

表3 α-乳白蛋白和β-乳球蛋白梯度洗脱条件

1.4 结果分析方法

所得数据采用统计软件SPSS和Excel进行数据处理及统计学分析。对于分析处理所得的数据,根据GB/T 6379.2-2004《测量方法与结果的准确度(正确度与精密度)第二部分:确定标准测量方法重复性与再现性的基本方法》中的相关公式,计算相对标准值偏差CV%(变异系数),并用独立样本t检验进行显著性校验,P<0.5表示显著性差异,P>0.5表示无显著性差异。

2 结果和讨论

2.1 对不同工艺热处理牛奶的结果分析

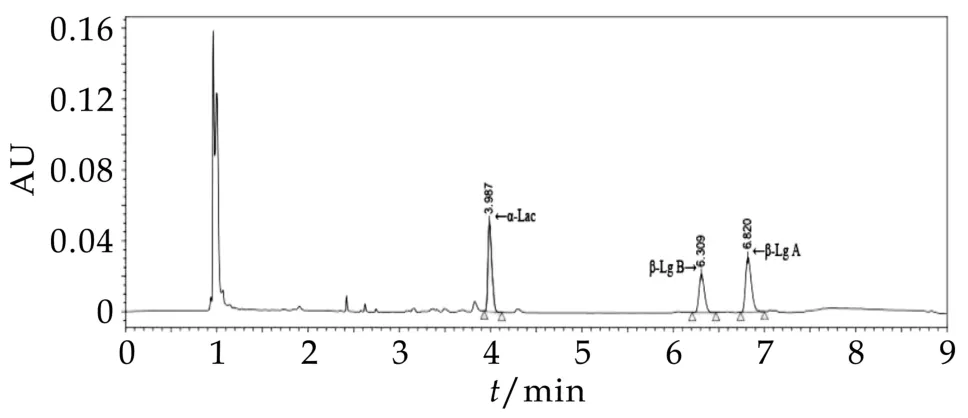

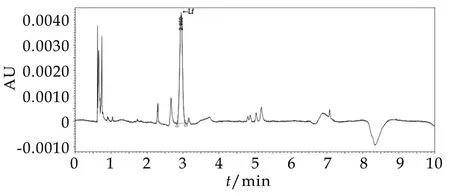

热处理的评估基于图1,图2中的色谱图和表4中的实验数据分析的结果,图1中β-Lg A和β-Lg B为β-Lg的两种遗传变异体。试验结果表明,不同的热处理方式,牛奶中α-Lac、β-Lg和Lf含量差异显著。

UHT灭菌工艺牛奶中Lf含量均小于检出限(见表4所示),热处理后α-Lac和β-Lg的含量和未经过热处理的生乳比较已经大量减少,其中UHT-1灭菌牛奶α-Lac的含量最低为63 mg/L,β-Lg的含量最低为69mg/L;UHT-2灭菌牛奶α-Lac的含量最低为69 mg/L,β-Lg的含量最低为102 mg/L。UHT-2灭菌牛奶中α-Lac和β-Lg的含量平均值高于UHT-1灭菌牛奶,说明UHT-1灭菌牛奶热处理强度高于UHT-2灭菌牛奶,因此从营养角度来说,UHT-2灭菌牛奶优于UHT-1灭菌牛奶。UHT-1灭菌牛奶的保质期均为常温下一年,高于UHT-2灭菌牛奶的常温1~6个月,因此UHT-1灭菌牛奶需要更高的热处理强度才能满足其货架期需要。比较两种UHT灭菌牛奶中α-Lac和β-Lg含量的CV%(变异系数)均大于40%,独立样本t检验进行显著性校验结果为P<0.5,说明UHT灭菌牛奶间品质差异明显。

抽取的市售15种巴氏杀菌牛奶中,α-Lac含量最大值为963 mg/L,最小值为624 mg/L;β-Lg含量最大值为3 557 mg/L,最小值为1 548 mg/L;Lf含量最大值为38 mg/L,最小值为12 mg/L。15种巴氏杀菌牛奶样品中,5种样品的β-Lg含量小于2 600 mg/L,说明其加热程度超过了巴氏杀菌的加热上限[7],原因或为延长货架期,但对其营养价值有一定的影响。巴氏杀菌工艺牛奶的β-Lg和Lf的含量CV%均大于20%,独立样本t检验进行显著性校验结果为P<0.5,可以判巴氏杀菌工艺牛奶品质间的差异很大,加热强度高低对牛奶品质影响显著。

图1 牛奶样品中α-Lac和β-Lg的色谱图

图2 牛奶样品中Lf的色谱图

2.2 蒸汽浸入式直接杀菌(INF)牛奶

本实验测试了来自3个不同牧场的生乳中α-Lac、β-Lg和Lf的含量(表5所示),其中未经处理的生乳中β-Lg的含量高于Claeys等报道的3 300~3 500 mg/L的平均值[13];α-Lac的含量低于Jeanson等报道的1 310~1 840 mg/L的平均值[14]。Lf的含量与Riechel等报道的检测结相当[9],低于Harmon等报道的检测结果[10]。

表4 不同热处理条件下未变性α-Lac、β-Lg、Lf的含量

成品中α-Lac,β-Lg和Lf的含量检测见表5,观察到α-Lac的变性率(处理后变性α-Lac占处理前α-Lac的百分比)为24.9%,β-Lg的变性率为39.5%,Lf的变性率最高,为78.7%,与文献中报道的变性率相当[15-16]。也可以判断出3种活性蛋白的热敏感顺序为:Lf<β-Lg<α-Lac。

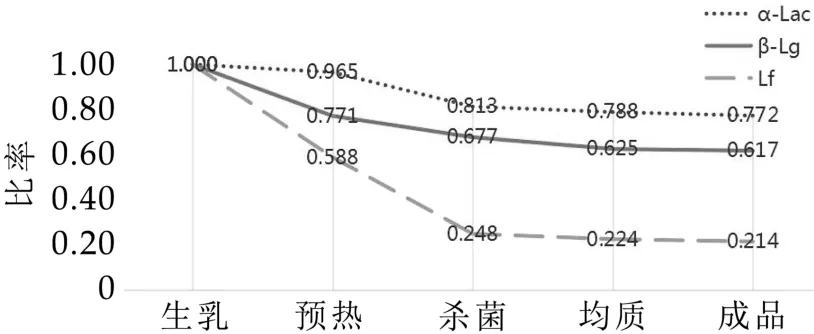

试验使用的生乳来自牧场3,按照1.1所述INF杀菌进行处理,并在预热、杀菌、均质、成品4个工艺阶段取样,冰水浴快速降温,检测α-Lac,β-Lg和Lf的含量,结果见表6所示,可以看出随着热处理强度的增大,α-Lac,β-Lg和Lf的含量均有一定减少。通过对处理后未变性α-Lac,β-Lg和Lf的含量与生乳中α-Lac,β-Lg和Lf的含量的比率作图(图3所示),可以观察到,杀菌后α-Lac剩余77.2%、β-Lg剩余61.7%、Lf仅剩余21.4%,成一定趋势。

表5 生乳和蒸汽浸入式直接热处理杀菌牛奶中未变性α-Lac、β-Lg、Lf的含量(n=10)

表6 工艺不同阶段未变性α-Lac、β-Lg、Lf的含量(n=10)

图3 工艺不同阶段未变性α-Lac、β-Lg、Lf比率趋势图

INF杀菌工艺因为与加热介质(蒸汽)的直接接触,然后通过真空立即冷却,热传递效率高,从而限制了由于过量热暴露而导致的产品质量损失。比较杀菌阶段的时间-温度曲线下的面积[5],也可以说明生乳在这几种工艺下总的热暴露,INF杀菌的热暴露最小,对牛奶的热损伤最小,其优于管式或板式热交换的间接加热。蒸汽的直接热传递由于不存在传热表面,也极大的减少了热损伤和结渣。Lee和Sherbon[17]的研究指出,与热处理前均质比较,热处理后再均质的牛奶中α-Lac和β-Lg的含量更高,说明均质和热处理的顺序可能对牛奶中活性蛋白的含量产生影响。热处理使乳清蛋白变性,其可共价结合到酪蛋白胶束的表面或天然乳脂肪球膜上。加热处理减少了乳脂肪球膜上的游离巯基,增加了其上面的二硫键,也说明β-Lg是通过二硫键与与膜蛋白结合[17]。均质使脂肪球破裂变小,乳脂肪球膜上更多活性位点(游离巯基)得到释放,均质后热处理使乳脂肪球膜更易结合α-Lac和β-Lg。而本试验工艺为热处理后真空脱气冷却后均质,冷却过程使反应活化能降低,α-Lac和β-Lg不易与乳脂肪球膜结合。

2.3 不同热处理方式的比较

根据图4可以分析出不同热处理方式对牛奶中热敏性天然活性蛋白的含量有显著影响,INF工艺优于UHT灭菌,与巴氏杀菌相当(P>0.5),INF工艺在延长保质期的同时(低温条件21 d),降低了对牛奶的热损伤。UHT灭菌牛奶的过热加工和长期保存,在一定程度上降低了牛奶的品质。

图4 不同工艺牛奶中活性蛋白含量平均值对比图

3 结 论

通过比较不同方式热处理的牛奶与INF杀菌牛奶中α-Lac,β-Lg和Lf的含量,得出INF杀菌对牛奶中的α-Lac,β-Lg和Lf的热损伤程度低于UHT灭菌(P<0.5),与巴氏杀菌相当(P>0.5),其产品的保质期在冷藏条件下可达到21 d,货架期高于巴氏杀菌牛奶。通过对不同工艺热处理条件下数据的变异系数进行分析,可以判断出巴氏杀菌牛奶、保质期12个月的UHT工艺牛奶和保质期1~6个月的UHT工艺牛奶,其品质间差异都很大,所以需要严格控制牛奶的热处理工艺,尽可能对牛奶中的功能性成分天然活性蛋白含量最大保留。同时,应当建立相应的检测方法,监控市售牛奶产品中的活性蛋白成分含量,以加强对液态奶过热加工的风险评估。