粉尘过滤系统在催化剂加料系统中的应用与研究

陈来夫,于海鹏

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;4.京鼎工程建设有限公司,北京 100011)

0 前 言

催化裂化装置为高低并列式提升管催化裂化装置[1]。原料进入提升管后先吸热气化,然后与催化剂接触,经过复杂的变化过程变成产品而离开催化剂的表面。原料油在催化剂表面上通过裂化等反应生成较小分子产物,同时发生缩合反应生成焦炭,从而使催化剂活性下降,俗称催化剂失活。失活的催化剂在反应器中通过旋风分离器与油气最终分离,顺着待生滑阀进入再生器。高温的失活催化剂在再生器中通过主风的作用,将附着的焦炭烧烬并实现再生;焦炭吸热气化可生成烟气,再生的催化剂通过旋风分离器与烟气分离,顺着再升滑阀进入反应器提升管,重新与原料油进行反应。但再生的催化剂活性会有一定程度的降低,且2次通过旋风分离器的分离则会有一定的损失,所以应定期通过小型加料系统给再生器补充催化剂,但补充之前要在催化剂储罐对催化剂进行过滤,过滤方式为通过过滤网对催化剂中杂质进行拦截,而过滤网经常会被催化剂中块状的粉尘和杂质堵塞,故需通过引进粉尘过滤系统对过滤网进行在线清洗,从而解决困扰加料系统的难题。

1 催化剂加料系统组成及工作流程

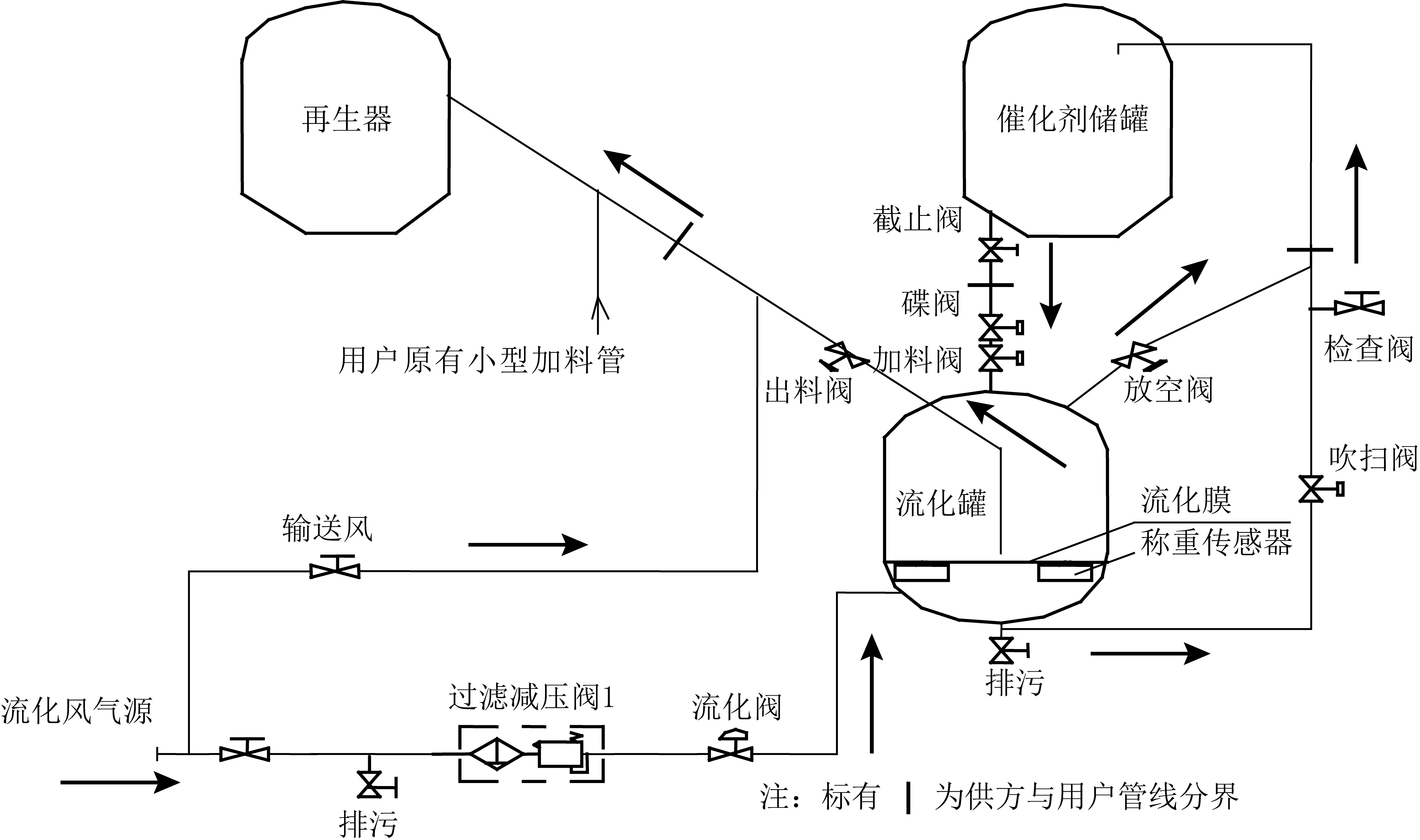

催化裂化装置自动加料系统由框架、流化罐、加料管线、流化风管线、出料管线、放空管线和控制系统7个部分组成。其中控制系统包括防爆控制器、流化罐内的称重传感器、吹扫风压力监测、流化罐压力监测、气动阀门气路控制回路。

加料器的工作过程分为待机、加料、流化、出料4个周而复始的步骤。在待机阶段,所有阀门均关闭。当上一个加料过程结束,设定的加料间隔周期未到时,加料器一直处于待机状态;当出现吹扫风压力降低的报警信号时,加料器将终止工作,各个阀门的状态均恢复为待机状态。当到达设定的加料间隔周期时,即开始下一个新的加料过程。程序先打开放空管线上的放空阀,使流化罐与催化剂储罐连通并保持常压,然后打开加料管线的加料阀、碟阀,该3个阀门的开关不是同时动作,而是顺序各有3 s延时。催化剂由加料管线依靠自重落入流化称重桶内,荷重传感器测量加入的催化剂质量;当达到设定的加料质量时结束加料,先关闭碟阀,再关闭加料阀和放空阀。

进入流化阶段时流化灯闪烁,延时3 s,打开流化阀,向流化罐送风。当流化罐压力达到程序设定值,打开出料阀。出料阀打开后保持2 min,先后关闭流化阀、出料阀,返回待机阶段。加料器从加料开始到出料结束一般大约需3 min。

由上述操作过程可知,催化剂在储罐中通过自重进入加料系统,整个加料过程和步骤非常复杂,且均为程序自动运行,若其中某个步骤存在问题,程序就不能继续往下执行,导致加料终止。催化剂小型自动加料器流程如图1所示。由图1可知,加料系统中阀门较多,若催化剂含有杂质或粒状形态不规则则易堵塞阀门,所以在最初的使用过程中由于催化剂不能有效过滤,催化剂加料系统经常出现堵塞而停止工作的情况,故障率较高。所以针对上述情况增加1套粉尘过滤系统以实现对催化剂的过滤,保证催化剂加料系统能够长周期运行,从而提高装置的可靠度。

图1 催化剂小型自动加料器流程示意

2 粉尘过滤系统的设计与实现

2.1 控制方案设计

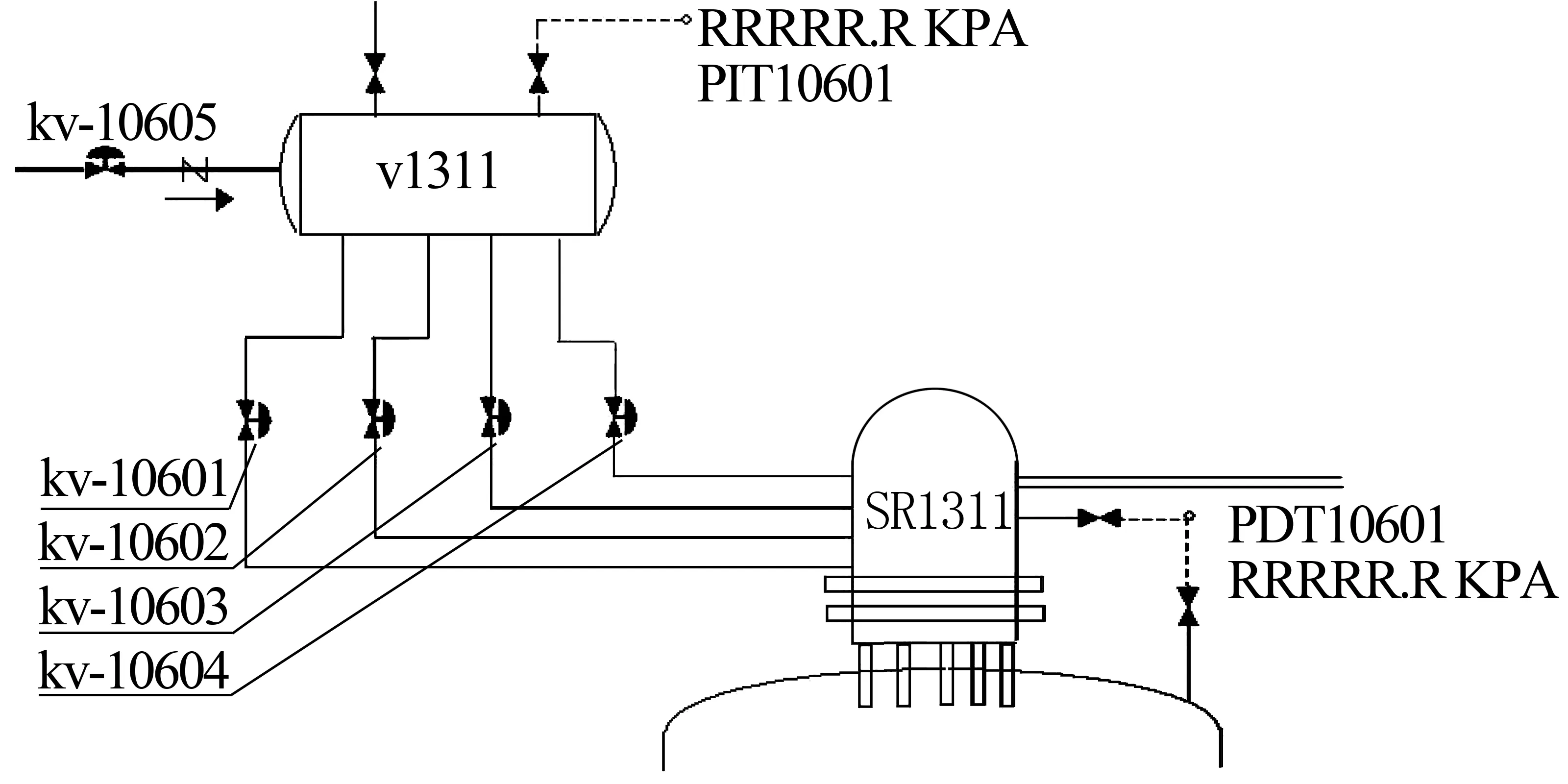

粉尘过滤系统硬件部分主要由过滤器主体、反吹空气储罐、4台程控阀门、系统压力表、过滤器前后差压计、输送管线和控制系统等设备组成。其功能流程如图2所示。

图2 粉尘过滤系统功能流程

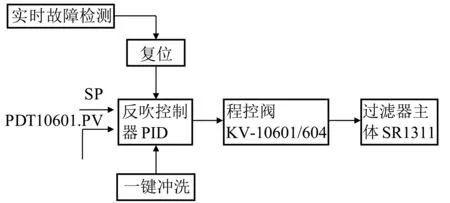

过滤系统正常运行时,控制程序不需要执行。程序执行时,过滤网前后压差计PDT 10601检测到的值与用户设定值在“反吹控制器”中进行比较,当压差计的显示值大于设定值时,控制器开始输出来控制程控阀KV-10601~10604并对过滤器主体SR1311进行反吹清洗,清洗到达预定时间后,自动停止,恢复初始状态。另外控制器还具备实时故障检测和一键冲洗功能。当控制器检测到故障时,系统会发出报警,需要人工复位才会停止;如果由于生产需要对过滤器进行人工清洗,系统也配备了一键冲洗功能,可以随时随地对装置进行冲洗。粉尘过滤系统控制方框图如图3所示。

图3 粉尘过滤系统控制方框图

在使用过程中,空气储罐V1311内压力必须得到保证,所以储罐也设置压力仪表PIT10601,对其压力进行监视。程序运行时,压力表测量值与用户设定值在“V1311控制器”中进行比较;当PIT10601的显示值小于设定值时,V1311控制器开始输出以控制程控阀KV-10605并对空气储罐进行加压充气;当储罐压力达到设定值时,自动停止,恢复初始状态。另外控制器也具备实时故障检测和一键加压功能。当控制器检测到故障时,系统会发出报警,人工复位后停止;人工可以点击“一键加压”按键,随时对空气储罐进行加压。空气储罐控制方框图如图4所示。

图4 空气储罐控制方框图

另外,现场的PLC控制系统要通过通信的方式与室内DCS建立通信,实现现场和控制室能够同时对过滤系统进行监控和操作。

2.2 过滤系统的工作流程及效果

粉尘过滤系统的过滤器安装在催化剂储罐的顶部,带有粉尘的气相催化剂在催化剂储罐顶处进入粉尘过滤系统,高浓度含尘气体经过滤后在真空泵的抽提下与蒸汽混合排入大气,回收的催化剂返回催化剂储罐并实现过滤。当系统运行到一定周期后,过滤器滤芯前后压差大于20 kpa时,系统自动执行反吹过程,稳压罐内的压缩气体通过程控阀控制对过滤器滤芯进行在线再生,但过滤系统在执行过滤和再生的过程中均不会影响催化剂加剂和转剂操作。过滤系统除尘工作流程图如图5所示。

图5 粉尘过滤系统除尘工作流程图

通过设计可实现粉尘过滤系统在不增加操作成本的前提下每年至少减少催化剂消耗20 t,排放气体的含尘量降至30 mg/Nm3以下,大幅减少装置排放气体的粉尘对环境的污染。另外由于对催化剂进行了有效过滤,小型加料器的故障率极大降低,设备可实现长周期运行,提高了装置的可靠度。

2.3 DCS组态

现场采用西门子S7-200控制系统对其运行过程进行控制与监视。由于生产需要,采用了实现现场和室内能够同时对过滤系统进行操作和监控的方法,使现场程控阀的开关状态信号、压力表的显示值、PLC的运行状态(运行、反吹、停止)、DCS与PLC的通信状态、反吹罐压力报警、反吹时间、反吹间隔时间等信号通过通信方式传回控制室内DCS以实现上述功能。

首先在DCS控制站安装MODBUS通信卡,通过通信电缆在硬件上使两者建立通信联系。然后在DCS工程站上通过软件对通信卡件进行定义,卡件定义主要包括属性定义和具体地址参数定义,地址成功被定义后,在组态过程中各个回路即可进行使用。其次是功能块组态,主要作用是在软件上建立各个仪表的主体本身[2-6],仪表建立功能块后就拥有了自身的大部分属性及位号,仪表的流程图、趋势图、报警等功能均需通过引用功能块中定义的位号才能实现,另外功能块与输入、输出地址进行连接,实现了输入输出的互通。功能块组态主要包括模拟量组态和数字量组态。最后是流程图组态,包括主流程图组态、参数设定流程图组态、系统状态流程图组态和报警流程图组态[7-10],主要实现对装置的监控、参数的设定、设备的操作和关键参数的报警等。

3 结 语

由于催化剂在储罐中通过自重进入加料系统,整个加料过程和步骤非常复杂,且均为程序自动运行,若其中某个步骤有问题则程序就不能继续往下执行,导致加料终止。另外加料系统阀门也较多,在未经过粉尘过滤系统时,催化剂得不到有效过滤,再加上阀门工作时间过长也易堵塞,导致催化剂加料系统经常出现堵塞而不能工作的情况,故障率较高。通过以上设计实现粉尘过滤系统,催化剂得到有效过滤,小型加料器的故障率大幅降低,保证了设备能够长周期运行,极大程度上提高了装置的可靠度。由此减少了催化剂的消耗量,排放气体的含尘量也得到降低,减轻了装置粉尘排放对环境的污染。