嵌岩灌注桩竖向荷载传递特性现场试验

管金萍,张明义,2,白晓宇*,2,王永洪,2,李方强,闫楠

(1.青岛理工大学土木工程学院, 山东青岛266033;2.山东省高等学校蓝色经济区工程建设与安全协同创新中心, 山东青岛266033;3.山东省电力建设三公司, 山东青岛266037; 4.青岛大学环境科学与工程学院, 山东青岛266071)

0 引言

嵌岩桩凭借其承载力高、群桩效应小等独特的优点广泛应用于软岩沿海填海地区[1-2]。因此,越来越多的学者对嵌岩灌注桩的承载特性开展相关研究。ARMAGHANI等[3]研究发现混合PSO-ANN模型能够更加准确地预测嵌岩桩的极限承载力。CHEN等[4]对嵌入到泥质粉砂岩试桩的侧向阻力进行现场监测,并将试验结果与经验方法进行了对比;白晓宇等[5]通过原位测试及有限元模拟,研究了嵌岩深度、长径比等对嵌岩短桩承载性状的影响。盛春陵等[6]通过单桩竖向承载力静载荷试验及单桩抗拔承载力静载荷试验,对桩端持力层为中等风化粉砂质泥岩的后注浆钻孔灌注桩进行了研究,结果显示:进行后注浆处理提高了灌注桩的承载能力。李建军等[7]设计了桩底岩石锚杆—锚桩—横梁反力装置,实现了对进入粉砂质泥岩的嵌岩灌注桩大吨位(24 000 kN)静载试验。黄阳等[8]等对山区地质的嵌岩灌注桩嵌岩性状的检测进行了判定,提出低应变法检测的反射波形态和幅值与桩—土强度比值和锤重有关;汤洪霞等[9]研究了胶州湾填海地区全风化泥岩地基嵌岩灌注桩的荷载传递机理与承载特性,其研究成果对同类地区全风化泥岩地基中深嵌岩灌注桩的设计施工及研究具有借鉴意义。刘念武等[10-12]分别对以卵石混中粗砂、圆砾夹砂层、中风化粉质泥砂岩为持力层的灌注桩进行了静载试验,试验结果表明是否复压、注浆以及注浆量均对桩端阻力及桩侧阻力的发挥均有一定程度的影响。

诸多学者对嵌岩灌注桩的研究取得了一定的成果,但对印尼地区的桩基工程鲜有研究,且嵌岩灌注桩在印尼地区燃煤电站中的应用尚处于起步阶段,当地也没有相应的桩基规范,大多桩基工程的设计、施工和检测都是以我国相应的规范或规程实施。鉴于此,本文基于印尼某燃煤电站桩基工程,对6根不同桩径、不同桩长的旋挖成孔嵌岩灌注桩进行静载试验与桩身应力测试,研究其承载特性和荷载传递规律,试验结果对该地区嵌岩桩的优化设计和规范制订具有借鉴与参考价值。

1 试验概况

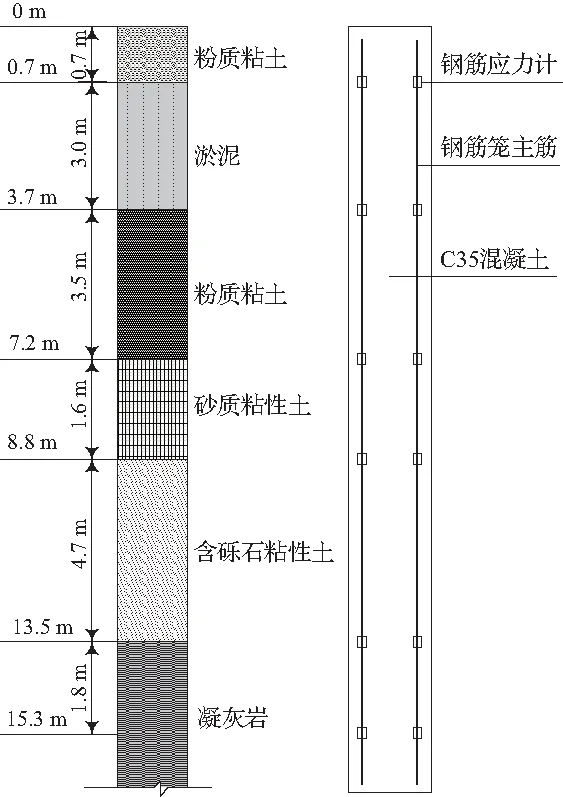

试桩根据桩径分为两组,桩径800 mm试桩编号分别为S1、S2、S3,桩长分别为16.10、15.50、15.75 mm,持力层为凝灰岩;桩径为600 mm试桩编号分别为S4、S5、S6,桩长分别为26.80、25.30、26.42 mm,持力层为花岗岩。试验场地东南侧和东北侧为丘陵山地,西侧为海滩,土层自上而下分布见表1。

表1 各土层物理力学参数Tab.1 Physical mechanics parameters of each soil layer

注:表中“d”、“γ”、“φ”、“c”、“Es”分别为厚度、重度、内摩擦角、黏聚力,“-”表示勘察报告未给出,()内数值为经验取值。

2 试验方案

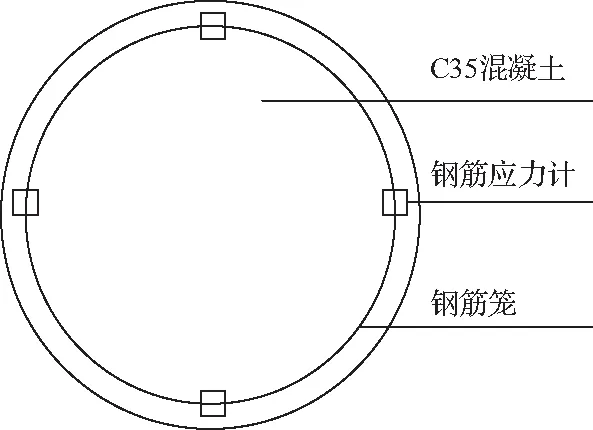

本次试验选用CA-GJJ-10型振弦式钢筋应力计进行桩身应力测试,钢筋应力计在土层分界处自上而下布置如图1所示,除了最上面布置4个呈90°分布(见图2(a))钢筋计以外,其他每土层分界处布置2个呈180°分布(见图2(b))钢筋计。

(a) 桩径为800 mm

(b) 桩径为600 mm

(a) 呈90°分布

(b) 呈180°分布

经低应变检测后,显示桩身完整性较好,均为Ⅰ类桩。在此基础上,桩身内力测试与单桩静载试验同时进行。单桩竖向抗压静载试验使用锚桩—反力梁装置,加载装置示意图如图3所示,加载方式采用慢速维持荷载分级等量加载,试桩S1、S3首级加载值为1 440 kN,每级加载值为720 kN;试桩S2首级加载值为1 200 kN,每级加载600 kN,S1~S3最大加载值均为7 200 kN。试桩S4、S6首级加载值为960 kN,每级加载480 kN;试桩S5首级加载值为800 kN,每级加载400 kN,试桩S4~S6最大加载值均为4 800 kN,测读桩顶沉降时间间隔、沉降相对稳定标准、试验终止条件以及卸荷方法均严格规范执行试验现场如图4所示。

图3 加载装置示意图

Fig.3 Schematic diagram of the loading device

图4 试验现场图

Fig.4 Field map of test

3 试验结果与分析

3.1 荷载—位移(Q-s)曲线分析

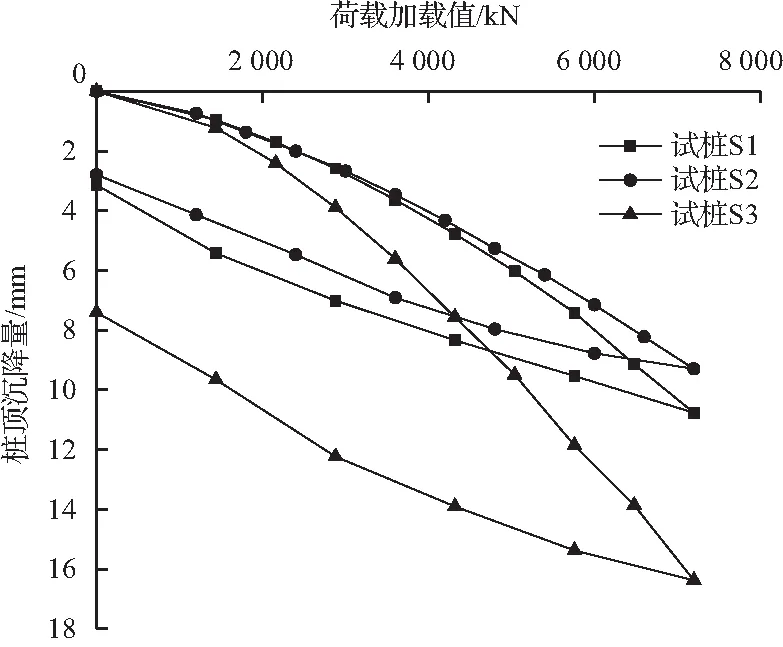

根据XING等[13-15]的研究成果得知Q-s曲线能够比较直观的反映出桩顶沉降情况以及桩身的破坏模式。因此,对其分析能够更好的研究单桩竖向承载特性。6根试桩的抗压静载试验结果如表2所示,根据结果绘制的Q-s曲线如图5所示。

表2 试验结果Tab.2 Results of tests

(a) 桩径为800 mm

(b) 桩径为600 mm

图5 各试桩Q-s曲线

Fig.5Q-scurve of each test pile

由表2和图5可以看出:6根试桩的Q-s曲线均为缓变型,没有明显的转折点和陡降段,沉降量较小,均小于规范[16]规定的极限沉降量40 mm。随着荷载增大,桩顶位移逐渐增大,桩径为800 mm的试桩最大沉降量介于9.29~16.37 mm、桩径为600 mm试桩最大沉降量介于13.24~29.66 mm之间。试桩S4和S5的回弹率较小,分别为28.6 %、37.6 %,残余沉降较大,塑性变形较明显;其他4根试桩的残余沉降较小,回弹率较大,介于54.8 %~70.9 %之间,弹性工作较明显。明显可以看出沉降量小的试桩,回弹率较大,究其原因,各试桩的持力层都为硬岩,桩顶的沉降主要是桩身的弹性压缩,桩顶沉降小,桩身的压缩量小,出现的塑性变形小,则回弹率较大。根据规范相关规定,确定单桩竖向抗压试验结果如表3所示。

表3 单桩竖向抗压试验结果Tab.3 Test results of single pile vertical compression

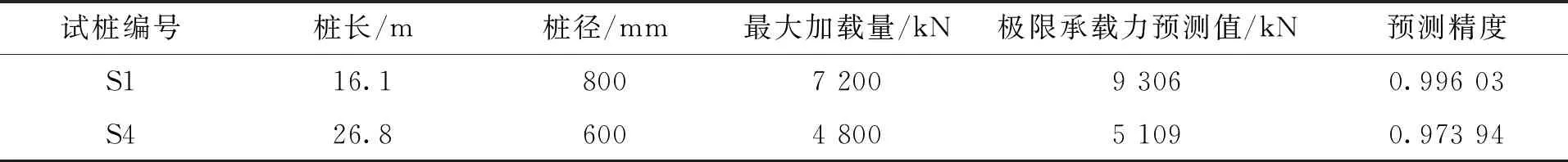

试验过程中6根试桩均未发生破坏,其承载力还有较大潜力,为了给施工过程提供更加准确的参考依据,本文中对桩径为600 mm和桩径为800 mm的试桩各取1根具有代表性的试桩进行承载力预测,选取的试桩编号为S1和S4。拟合曲线如图6所示,预测结果如表4所示。图7所示为桩身极限承载力理论计算值与预测结果进行对比。

表4 单桩极限承载力预测结果Tab.4 Prediction result of single pile ultimate bearing capacity

图6Q-s拟合曲线

Fig.6Q-sfitting curve

图7 单桩极限承载力对比

Fig.7 Comparison of ultimate bearing capacity of single pile

由表4可以看出,试桩S1的极限承载力预测值比试验确定是极限承载力提高了29.3 %,而试桩S4仅提高了6.4 %,说明长径比较小的试桩承载力的潜力较大。由图7可以看出:试桩S1单桩极限承载力理论计算值与预测值的吻合性较好,说明用指数函数预测其极限承载力是可行的,且其理论计算值为最大加载值的1.32倍,有较高的安全储备试桩S4最大加载值与预测值及理论计算值基本相同,说明试桩S4在最大加载值下基本达到极限状态。

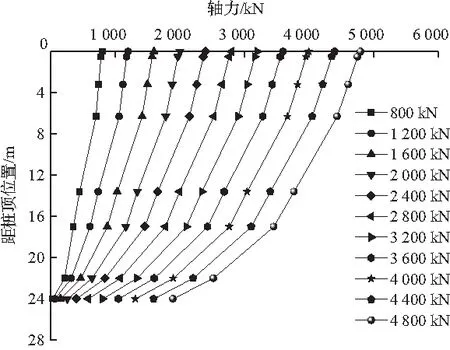

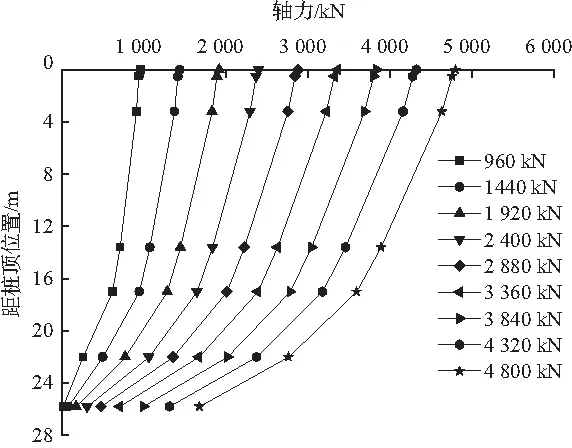

3.2 桩身轴力沿深度的分布规律

在桩顶竖向载荷作用下桩身发生的应变,导致振弦式钢筋应力计的振弦频率会发生改变,从而计算得出桩身轴力,其随距离桩顶位置变化的分布曲线如图8所示。

(a) 试桩S1

(b) 试桩S1

(c) 试桩S1

(d) 试桩S4

(e) 试桩S5

(f) 试桩S6

由于各试桩桩身轴力的分布规律基本一致,桩径为800 mm的试桩与桩径为600 mm的试桩各取1根具有代表性的试桩进行分析,本文取编号为S1和S4的试桩进行分析,由图8可知:同一荷载作用下,桩身轴力随埋深逐渐减小,且减小的幅度逐渐增大,在桩端处桩身轴力达到最小值,表明桩侧摩阻力沿深度逐渐发挥,在桩端处桩侧摩阻力达到最大值;在同一埋深处,随桩顶荷载的增大桩身轴力逐渐增大,且轴力沿深度减小的幅度明显增大,表明桩侧摩阻力的增幅随荷载增大而增大,这与刘福天等[17-18]研究的结果相符。

从桩顶到桩端试桩S1在不同荷载作用下桩侧摩阻力抵消了41.4 %~73.2 %的桩顶荷载,而试桩S4抵消了69.1 %~98.8 %的桩顶荷载,从整体来看,试桩S4抵消的桩顶荷载较大,其原因是,S1桩的桩长较小,桩侧摩阻力沿桩长发挥的作用较小,导致桩身轴力沿深度减小的较少,说明桩长对荷载的传递具有显著影响。

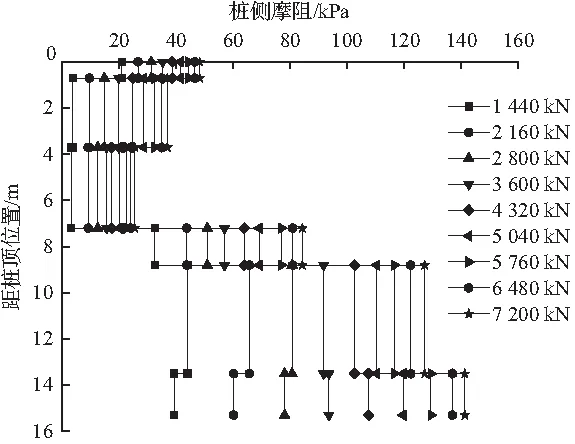

3.3桩侧摩阻力沿深度的分布规律

桩侧摩阻力的变化受到桩顶载荷、深度等各种因素的影响,且深度效应较为明显,随入土深度桩侧摩阻力逐渐发挥。根据图8桩身轴力分布图以及桩身尺寸,计算得到桩侧摩阻力,绘制桩侧摩阻力分布如图9所示。

(a) 试桩S1

(b) 试桩S2

(c) 试桩S3

(d) 试桩S4

(e) 试桩S5

(f) 试桩S6

各试桩的桩侧摩阻力随深度的变化规律相似,本文对编号为S1和S4的试桩进行分析,由图9可以看出:桩侧摩阻力的发挥具有异步性,当荷载较小时,桩顶荷载主要由上部土体的侧摩阻力承担,下部土体承担的荷载较小;随着荷载增大,下部土体的侧摩阻力逐渐发挥,并承担主要荷载,在基岩段侧摩阻力达到最大值,两试桩分别为136.2、149.2 kPa,这与陈小钰等[19-20]研究成果一致。在初始荷载作用下,试桩S1的总侧摩阻力占桩顶荷载的78.3 %,侧摩阻力发挥主要作用;随着桩顶荷载增大,侧摩阻力的占比逐渐减小,当桩顶荷载达到最大值时,其总侧摩阻力的占比为45.2 %,其原因是桩顶荷载较小时,侧摩阻力发挥主要作用,随着荷载的增大端阻力逐渐发挥,且最终发挥主要作用,表现出良好的摩擦端承桩的特性;而试桩S4在初始荷载作用下,侧摩阻力承担全部荷载,其原因是试桩S4的长径比较小,在荷载较小时,端阻力还未发挥,随着荷载增大端阻力逐渐发挥,导致侧摩阻力逐渐减小,在最大荷载作用下总侧摩阻力占比为67.4 %,侧摩阻力依然发挥主要作用,表现出了良好的端承摩擦桩的特性,这与KULKARNI等[21-23]的研究结果相一致。从图9中还可以看出,侧摩阻力有明显的减小段,究其原因,该段为流塑状的淤泥层和软塑状的粉质黏土层,其承载力较低,产生的侧摩阻力较小。试验得到的最大加载对应的土层摩阻力平均值与《建筑桩基技术规范》(JGJ94—2008)[24]推荐值的对比情况如图10所示。

(a) 桩径为800 mm

(b) 桩径为600 mm

图10 桩侧摩阻力结果与规范对比

Fig.10 Comparison of pile side friction resistance results and specifications

由图10可知:各土层的桩侧摩阻力平均值都比规范推荐值小,其原因是在进行单桩竖向静载试验时,并没有加载到破坏,各试桩均未达到极限承载力,若在试验时加载到破坏则实测桩侧摩阻力平均值可能会达到规范推荐值。还可以看出上部土层与规范推荐值相差较小,其原因是桩侧摩阻力是从上部土层开始发挥的,上部土层的侧摩阻力发挥较充分。粉质黏土以下的土体中桩侧摩阻力与规范推荐值相比,桩径为800 mm的试桩有0.2~0.7倍的提升空间,而桩径为600 mm的试桩能提高1.3~2.2倍,说明下部土层未充分发挥其侧摩阻力,桩径为600 mm的试桩桩侧摩阻力的潜力较大的原因可能是桩侧摩阻力与土层性质、埋深有关,桩径为600 mm试桩的埋深较大,桩侧摩阻力不易发挥,还有较大的潜力。因此对于桩径为600 mm的嵌岩灌注桩可以适当进行优化,对类似工程具有指导意义。

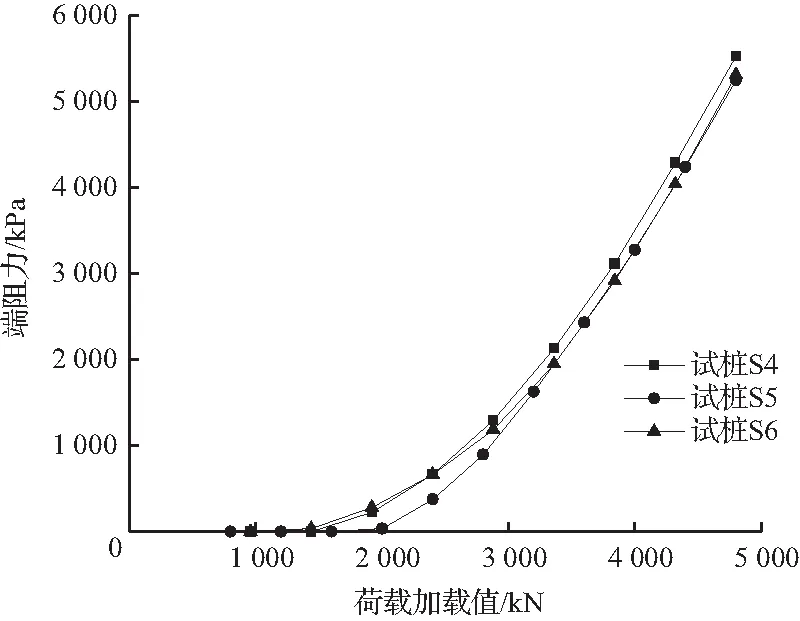

3.4 桩端阻力随桩顶荷载分布规律

桩端阻力近似等于基岩处桩身轴力与侧摩阻力之差,经计算后绘制桩端阻力与荷载加载值的关系曲线如图11所示。

(a) 桩径为800 mm

(b) 桩径为600 mm

图11 桩端阻力随荷载变化曲线

Fig.11 Changing curve of pile end resistance with load

由图11可以看出:随着荷载的增大,端阻力逐渐增大,当荷载加载值较小时,桩径为800 mm试桩的桩端阻力较小,对于桩径为600 mm的试桩,其桩端阻力为零。分析原因,当荷载施加值较小,桩顶荷载全部由桩侧摩阻力承担,桩端阻力还未发挥。随着荷载增大,桩端阻力逐渐发挥,当桩径为800 mm和600 mm试桩的桩顶荷载分别达到3 600 kN和2 400 kN时,桩端阻力随荷载近似呈线增长,说明此时桩端阻力随荷载加载值的发挥速率基本保持稳定;当荷载加载到最大值时,6根试桩的桩端阻力达到最大值,桩径为800 mm的试桩桩端阻力介于3 944~3 972 kN之间,占桩顶荷载的54.8 %~55.2 %;桩径为600 mm的试桩桩端阻力介于1 484~1 563 kN之间,占桩顶荷载的30.9 %~32.6 %。桩端阻力及侧摩阻力在各级荷载作用下的占比如图12所示。

(a) 桩径为800 mm

(b) 桩径为600 mm

注:1为桩端阻力/桩顶荷载;2为总侧摩阻力/桩顶荷载。

图12 各级荷载作用下总侧摩阻力和桩端阻力分担比

Fig.12 Total side friction resistance and pile end resistance sharing ratio under load

由图12可以看出:桩径为800 mm的试桩,当荷载较小时侧摩阻力发挥主要作用,当荷载超过6 000 kN时,桩端阻力开始发挥主要作用,在最大荷载作用下,占比分别为54.8 %、55.1 %、55.2 %;桩径为600 mm的试桩,当荷载小于1 000 kN时,桩顶荷载全部由桩侧摩阻力承担,随着荷载继续增大,桩端阻力开始发挥,此时桩侧摩阻力发挥的作用有所减小,但始终发挥主要作用,端阻力在最大荷载作用下桩端阻力占比分别为30.9 %、31.3 %、32.6 %,说明桩侧摩阻力的发挥先于桩端阻力的发挥,且桩侧摩阻力的发挥受桩端阻力的限制。

本试验中,试桩S1~S3长径比介于19.38~20.13,试桩S4~S6长径比介于42.17~44.67,在最大荷载作用下,试桩S1~S3桩端阻力发挥主要作用,试桩S4~S6桩侧摩阻力发挥主要作用。可见,长径比大,由于桩身压缩量大,荷载主要通过桩侧摩阻力传递给桩周土,传到桩端的荷载较小,从而表现出摩擦型桩的特性;桩径比小,由于桩身压缩量较小,大部分的桩顶荷载传递到桩端,从而表现出端承型桩的特性。由于试验条件有限,对于长径比介于20.13~42.17时桩的承载特性不明确,有待进一步研究。

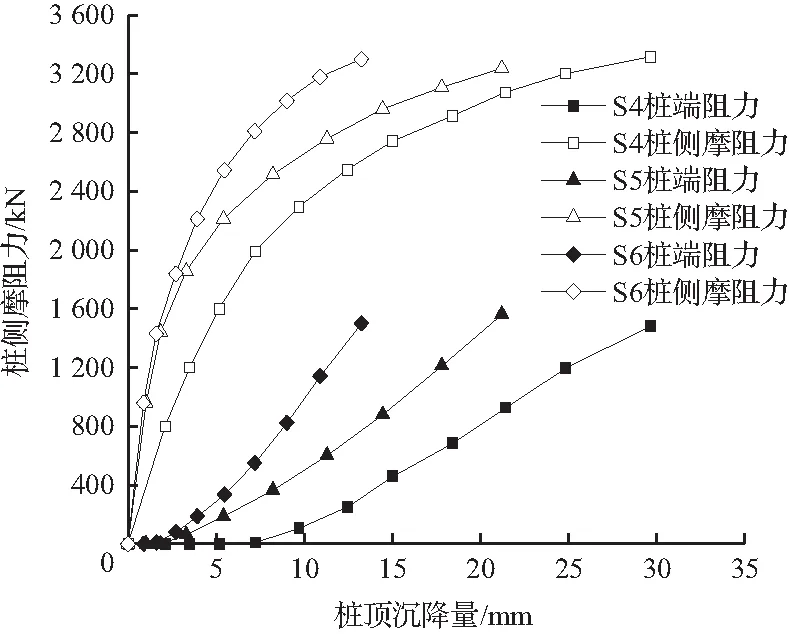

已知承载力的预测结果得到S1的极限承载力为9 306 kN,S4的极限承载力为5 109 kN,根据预测极限承载力进行端阻力的预测,试桩S1、S4的桩端阻力预测值分别为12 782 kPa、7 012 kPa。桩侧摩阻力和端阻力随桩顶沉降量的变化规律如图13所示。

由图13可知,各试桩的侧摩阻力增大的速率随着桩顶沉降量的增加逐渐减小,最后桩侧摩阻力趋于稳定,桩端阻力近似呈直线增长,表明桩端阻力的发挥限制了桩侧摩阻力的发挥。在桩顶沉降量较小时,桩顶荷载主要由桩侧摩阻力承担,随着荷载继续增大,桩径为800 mm试桩的桩端阻力开始承担主要荷载,桩径为600 mm试桩的桩侧摩阻力始终承担主要荷载,说明桩顶的沉降量对桩侧摩阻力的发挥具有显著影响,这与王卫东等[25-27]的研究结果一致。

(a) 桩径为800 mm

(b) 桩径为600 mm

图13 荷载随桩顶沉降变化曲线

Fig.13 Changing curve between load with pile top settlement

4 结论

① 试桩的Q-s曲线为缓变型,没有明显的陡降段,均未发生破坏,桩顶沉降量较小,均小于30 mm,回弹率介于28.6 %~70.9 %之间。结果显示:桩顶沉降相对较小的试桩,弹性工作特性较明显,回弹率较大;桩顶沉降相对较大的试桩,塑性变形较明显,回弹率较小。

② 桩身轴力沿深度自上而下逐渐减小,桩身轴力随着桩顶荷载的增大而增大,且桩身轴力沿深度减小的幅度呈增大的趋势。

③ 在最大荷载作用下,长径比介于19.38~20.13的试桩S1~S3桩端阻力占比介于54.8 %~55.2 %,桩端阻力发挥主要作用,端承性状较明显;长径比介于42.17~44.67的试桩S4~S6桩端阻力占比介于30.9 %~32.6 %,桩顶荷载主要由桩侧摩阻力承担,表现为端承摩擦桩的特性,表明长径比对嵌岩桩的承载特性具有显著影响。

④ 桩侧摩阻力是自上而下异步发挥,其发挥程度与土层性质、埋深以及桩顶沉降等因素有关。试验得到的各土层桩侧摩阻力均小于规范给出的推荐值,尤其是嵌岩段的侧摩阻力还有较大发挥潜力。研究结果对嵌岩灌注桩的优化设计具有重要参考价值。

综上可得,嵌岩灌注桩能够满足印尼地区桩基承载力的要求,制定该地区嵌岩灌注桩的相关规范是有必要的。