含水量对湿热处理荸荠淀粉性质的影响

甘增鹏 谭金萍 任剑豪 蒋立文 廖卢艳

(湖南农业大学食品科学技术学院;湖南省发酵食品工程技术研究中心,长沙 410128)

荸荠 (Eleocharis tuberosa) 是莎草科荸荠属多年浅水草本植物,其淀粉质量分数约为21.8%[1],非常适用于作为提取淀粉的原材料。但是,由于较差的热学、剪切性、稳定性和较高的老化程度和速度,使原淀粉不能广泛应用于食品工业中,目前应用在食品工业中的淀粉大多是改性淀粉[2]。湿热处理是指在少量水存在的状况下即含水量10%~30%,通常在高于糊化温度条件下处理淀粉一定时间(15 min~16 h)的一种物理改性方法。这种湿热处理对淀粉的性质影响主要包括对流变性能、糊化性能、凝胶性能、热力学性质、膨胀力和溶解度性能的影响,从而影响改性淀粉在食品工业中的应用[3]。与化学改性相比,这种处理方法成本低、不会产生污染环境的副产物,淀粉经过湿热改性后糊化温度都有不同程度的提高和范围扩大,淀粉的膨胀率下降,热稳定性也会增强[4]。卞华伟等[5]研究了湿热处理对不同直链淀粉含量大米淀粉多尺度结构和消化性能的影响,证明湿热处理有利于大米淀粉慢消化和抗消化性能的提高, 且直链淀粉含量较高的大米淀粉提高的越明显。李照茜等[6]的研究表明随着湿热处理程度的加强,板栗淀粉的溶解度、膨胀度均减小,其中,处理温度的影响较大。陈佩等[7]研究了湿热处理对糯小麦淀粉理化性质的影响。湿热处理淀粉这种物理变性方法正变得普遍。然而湿热处理对荸荠淀粉性质的影响研究报道却非常有限,为此,本实验采用电热鼓风干燥箱对含水量为20%、25%、30%、35%的淀粉进行湿热处理,考察不同含水量对湿热处理荸荠淀粉的性质影响。以期为荸荠淀粉资源的进一步开发利用提供参考,对提升其产业价值具有重要的理论和实际意义。

1 材料与方法

1.1 实验材料

荸荠淀粉。

1.2 主要仪器设备

100目标准筛;101-2AB电热鼓风干燥箱;LXJ-IIB离心机;RVA-S/N2112681快速黏度分析仪;LXJ-IIB离心机;TA旋转流变仪;SHZ-B水浴恒温振荡器。

1.3 实验方法

1.3.1 标样淀粉含水量测定

根据GB 5009.3—2010直接干燥法,取洁净铝盒,置于101~105 ℃ 干燥箱中,盒盖支于盒边,加热1.0 h,取出盖好,置于干燥器内冷却0.5 h,称量,重复干燥至前后两次质量差不超过2 mg,即为恒重。再称取适量淀粉样品放入此铝盒中,加盖,精密称量后,置于101~105 ℃ 干燥箱中,盒盖斜支于盒边,干燥2 ~4 h后,盖好取出,放入干燥器内冷却0.5 h后称量。再放入101~105 ℃ 干燥箱中干燥1 h,取出,放入干燥器内冷却0.5 h后再称量,重复干燥操作至恒重,测出淀粉含水量[8]。

1.3.2 湿热处理荸荠淀粉的制备

取50 g淀粉置于三角瓶中调节含水量分别至20%、25%、30%、35%,用塑料薄膜密封室温下平衡过夜,使水分平衡。再将调节好水分的荸荠淀粉密封好后放入烘箱温度控制在105 ℃湿热处理4 h。湿热淀粉制备出来之后自然干燥3 d,使淀粉干燥并使水分趋于平衡。在水分平衡后,将淀粉粉碎后过100目筛,进行测定。

1.3.3 糊化特性的测定

糊化特性的测定参照文献[9]的方法,用快速黏度仪(RVA)对荸荠淀粉糊化参数进行测定,测定时先用105 ℃恒重法(GB 5009.3—2010)测定出淀粉含水量。分别将3 g不同含水量的荸荠淀粉样品(原样、20%、25%、30%、35%)加入RVA专用铝盒内,然后加入水量定量25 mL,用搅拌器将样品搅拌均匀,然后放入仪器中进行测定。采用升温/降温循环,糊化程序如下:50 ℃保持1 min,4 min内加热至95 ℃保温5.5 min,4 min内冷却至50 ℃并在50 ℃保持4 min。另外旋转浆在起始10 s内旋转速度为960 r/min,以后保持160 r/min至结束。

1.3.4 膨胀度与溶解度的测定

参照文献[10]的方法,分别取原样和含水量20%、25%、30%、35%的湿热处理荸荠淀粉0.5 g置于离心管,加入15 mL蒸馏水,在60、70、80、90 ℃不同温度水浴中搅拌糊化30 min,然后设转速3 000 r/min离心15 min。将上层清液小心倾出置于铝盒中,先在烘箱80 ℃左右烘至少许水分后105 ℃烘至恒重。溶解度为上清干燥物与总淀粉干重的比值,膨胀度为离心后淀粉糊重与糊中所含淀粉干重的比值。

1.3.5 流变特性的测定

流变样品的制备:将测完糊化特性的5组不同含水量的荸荠淀粉糊(原样、含水量20%、25%、30%、35%)取出自然冷却至25 ℃,待用。

静态流变特性测定:将取少量经充分糊化的样品放在TA旋转流变仪的测定平台上,选取锥板模具和稳剪切测试程序,启动仪器,刮去多余样品,加盖防挥发槽。恒定温度为25 ℃,测定样品剪切应力(τ)分别在3 min内随剪切速率(γ)内从0~100 s-1递增(上行线) 过程中的变化,最后在25 ℃下进行频率扫描测定淀粉凝胶特性。

剪切稀化测定:按静态流变性测定时的步骤进行放样,温度恒定25 ℃,测定样品在剪切速率(γ)内从0~100 s-1递增过程中表观黏度的变化和样品在剪切速率(γ)内从0~100 s-1递增过程中剪切应力(τ)的变化。

动态流变特性测定:采用TA旋转流变仪的平板式装置对样品的动态流变特性进行测定。测量使用的平板直径为40 mm,狭缝间隙 1 mm,得到动力学黏度(Pa·s)、耗能模量G″(Pa)、贮能模量G′(Pa)和损耗角正切值(tanθ=G″/G′)随频率从0.1~10 Hz递增过程中变化的图谱[11]。数据的采集和记录由计算器自动完成。

1.4 数据处理

每个样品平行测3次,所有特征值取3次数据的平均值。采用Excel 2007软件进行统计分析数据和制作图表,数据结果用平均值表示。

2 结果与分析

2.1 含水量对湿热处理荸荠淀粉糊化特性的影响

取原样和含水量为20%、25%、30%、35%的荸荠淀粉根据RVA仪计算结果配制淀粉溶液,用RVA仪按照标准方法测定得到相关数据及其糊化曲线。湿热处理对不同含水量荸荠淀粉糊化特性的影响见表1。

由表1可知,不同含水量对湿热处理荸荠淀粉糊化特性有十分显著的影响。荸荠淀粉经湿热处理后,峰值黏度和衰减值均有所降低,谷值黏度有所升高。随着湿热处理前荸荠淀粉中含水量的增大,最终黏度和峰值时间逐渐升高;糊化温度、衰减值和峰值黏度先增加,在含水量为30%时达到最大再减少。荸荠淀粉处理前含水量由20%增至35%时,谷值黏度逐渐增大,最终黏度上升较为明显。此结果与王青林等[12]湿热处理对不同淀粉理化特性的影响研究结果一致。湿热处理后的淀粉峰值黏度下降是由于淀粉的结晶度经湿热处理后有所上升,湿热处理过程中淀粉分子发生断裂,导致淀粉中小分子成分增加,淀粉的平均分子量降低。

表1 湿热处理对不同含水量荸荠淀粉糊化特性的影响

注:同一列的不同字母表示差异显著(P<0.05),下同。

2.2 不同含水量对湿热处理荸荠淀粉溶解度和膨胀度的影响

取原样和含水量为20%、25%、30%、35%的荸荠淀粉配制淀粉溶液,测定得到相关数据。不同含水量对湿热处理荸荠淀粉溶解度的影响见表2。

表2 不同含水量对湿热处理荸荠淀粉溶解度的影响/%

由表2可知,湿热处理后的荸荠淀粉随着含水量的增加,荸荠淀粉的溶解度下降,含水量与湿热处理后的荸荠淀粉的溶解度呈负相关。淀粉的溶解度在一定程度上反应了淀粉颗粒内部结构的结合紧密程度。湿热处理使得淀粉内部直链淀粉和支链淀粉、直链淀粉和直链淀粉之间发生了交互作用,形成新的螺旋结构[13]。颗粒内部的键变得更强,双螺旋结构变得更加紧密,水分子不利于进入淀粉颗粒内部,降低了水与淀粉颗粒的结合能力。此外,Eerlingen等[14]借助快速黏度计 (RVA) 和动态黏弹流变仪研究了湿热处理对马铃薯淀粉糊流变性质的影响。研究结果表明,湿热处理使淀粉的膨胀度下降和溶解度下降。经湿热处理后不同含水量荸荠淀粉膨胀度的影响见表3。

表3 不同含水量对湿热处理荸荠淀粉膨胀度的影响

由表3可知,从总体的趋势来看,经过湿热处理后的荸荠淀粉膨胀度随着含水量的增加而下降。有研究表明:膨胀是由淀粉颗粒杂乱无章的无定形区和邻近较紧密结晶区部分开始的,因此来自淀粉颗粒内部无定形区之间的相互作用的增强导致膨胀度降低。还有研究表明,湿热处理过程中直链淀粉和脂类物质会形成的复合物可能会抑制淀粉颗粒的膨胀[15]。随着含水量的增大,湿热处理淀粉的膨胀度呈降低的趋势。此结果与孙新涛[16]对韧化与湿热处理对鹰嘴豆淀粉特性的影响实验中结果一致,与旺树生等[17]对含水量对湿热处理玉米淀粉性质的影响实验研究结果相反,此结果可能是原料本身结构的差异性导致的。

2.3 不同含水量对湿热处理荸荠淀粉流变特性的影响

2.3.1 荸荠淀粉的流变曲线

图1为原淀粉和不同含水量20%、25%、30%、35%的荸荠淀粉糊随剪切速率递增的τ-γ关系曲线。剪切速率从0~100 s-1递增所历经的流变曲线为上行线。

由图1可知,与原淀粉相比,湿热处理后的荸荠淀粉剪切应力有所降低。剪切应力随着剪切速率的增大先降低再逐渐升高。淀粉糊一般为触变性流体,具有三维网络结构,由分子间的氢键相互作用力形成,但氢键作用力很弱,当受到剪切作用时容易断裂,凝胶结构逐渐受到破坏,该破坏具有时间依赖性,当剪切力消失或减小时,凝胶结构又会逐渐恢复,但恢复的速度比破坏的速度慢得多[18]。体系经外力剪切后,整齐的内部结构受到一定程度的破坏;当剪切速率减小,体系结构会逐渐恢复,但短时间内不能恢复到之前的黏度曲线。从图中可以看出:在实验所选的剪切速率范围内,荸荠淀粉糊的剪切应力均随着剪切速率的提高而增大;且在同一剪切速率同一温度下,含水量越大,荸荠淀粉糊所需剪切应力就越小。由图1可见,荸荠淀粉糊的流变曲线不是直线且不通过原点,因此,不同含水量的淀粉乳制得的荸荠淀粉糊均为非牛顿流体,剪切应力随剪切速率的提高而增大,具有假塑性流体的特征。

图1 不同含水量对湿热处理荸荠淀粉流变特性的影响

2.3.2 荸荠淀粉的剪切稀化

假塑性流体特有的现象是剪切稀化,即流体的表观黏度随剪切速率的提高而减小[19]。图2为原淀粉和不同含水量20%、25%、30%、35%的荸荠淀粉糊的表现黏度随剪切速率递增的关系曲线。

由图2可知,在相同温度下,不同含水量的荸荠淀粉糊均表现为如图所示的趋势,表观黏度随着剪切速率的提高而减小,荸荠淀粉糊的表观黏度随着剪切速率的提高而下降,且表观黏度下降的速率逐渐减小,曲线趋于平缓,这说明荸荠淀粉糊存在剪切稀化现象,属于假塑性流体。荸荠淀粉糊的剪切稀化现象随着含水量的增加而减弱[20]。同时,在同一剪切速率下,随着含水量的减少其糊的表观黏度明显增大。

图2 荸荠淀粉糊表现黏度与剪切速率间的关系

2.3.3 荸荠淀粉的动态流变特性

图3 荸荠淀粉糊动力学黏度与频率的关系

图3为原淀粉和不同含水量20%、25%、30%、35%的淀粉乳制得的荸荠淀粉糊的动力学黏度与频率的关系图。由图3可知:随着频率的降低,荸荠淀粉糊的动力学黏度逐渐升高,动力学黏度与频率呈负相关;当含水量为30%和35%时,动力学黏度变化程度较高,说明可能是经湿热处理后的荸荠淀粉糊在含水量较高时,在高速剪切变形后,结构能较迅速恢复,并且与含水量呈正相关;当含水量为20%和25%时,动力学黏度趋于平稳,可能是经湿热处理后的含水量较低的荸荠淀粉糊性质趋于平稳,不易变化。

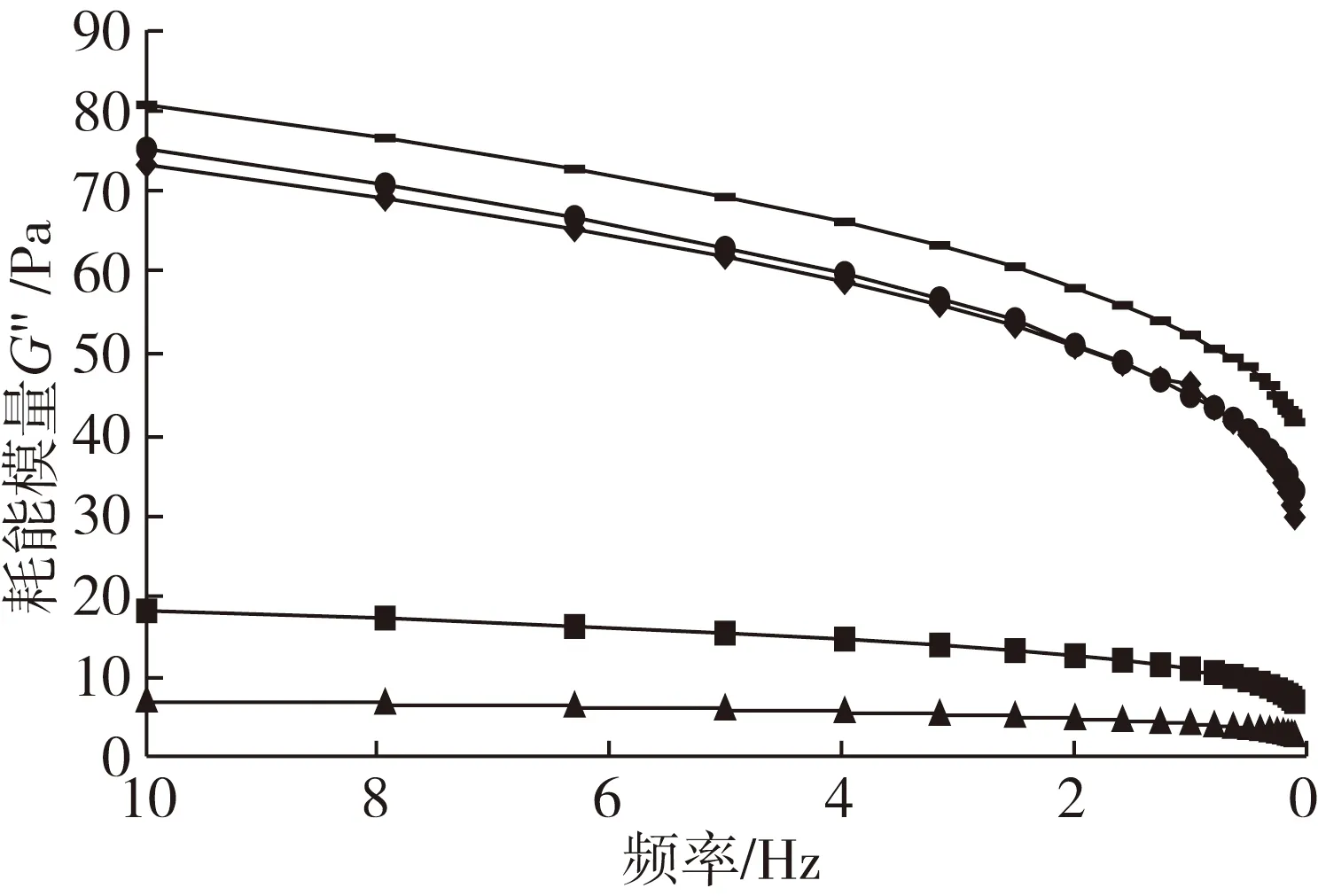

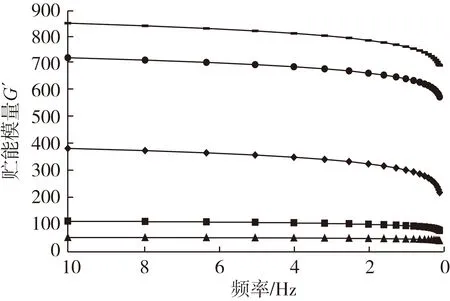

动态流变特性是研究半固态物料黏弹性较常见的测量方式,贮能模量和耗能模量是动态流变特性中2个重要的参数。贮能模量是反映物料在受力之后产生弹性形变的程度,耗能模量是表示物料在受到外力作用下阻碍物料流动的特性[21]。图4、图5为原淀粉和不同含水量20%、25%、30%、35%的淀粉乳制得的荸荠淀粉糊的耗能模量和贮能模量与频率的关系曲线。由图4、图5可知:随着扫描频率的降低,荸荠淀粉糊的耗能模量和贮能模量逐渐下降,耗能模量、贮能模量均与扫描频率呈正相关。且荸荠淀粉经湿热处理后,其贮能模量(G′)均明显高于耗能模量(G″),二者在相同频率范围之间曲线未发生交叉现象,表明荸荠淀粉在湿热处理后所形成的凝胶为弱凝胶[22,23]。当含水量为30%和35%时,荸荠淀粉糊贮能模量和耗能模量变化程度较高,说明可能是经湿热处理后的荸荠淀粉糊在含水量较高时,在高速剪切变形后,结构能较迅速恢复,并且与含水量呈正相关;当含水量为20%和25%时,贮能模量和耗能模量趋于平稳,可能是经湿热处理后的含水量较低的荸荠淀粉糊性质趋于平稳,不易变化[24]。

图4 荸荠淀粉糊耗能模量与频率的关系

图5 荸荠淀粉糊贮能模量与频率的关系

图6为荸荠淀粉糊损耗角正切值与频率的关系曲线。tanθ值越大,代表淀粉糊体系的黏性比例越大,以黏性为主,可流动性越强,反之则表明弹性越强[25]。图6表明,tanθ与扫描频率呈正相关与淀粉含水量呈负相关,原淀粉tanθ值最大,说明湿热处理可增强荸荠淀粉糊的弹性,体系显示出更强的固体性质,这与Techawipharat等[26]研究的纤维素衍生物和卡拉胶对大米淀粉黏弹性影响的结果相反。

图6 荸荠淀粉糊损耗角正切与频率的关系

3 结论

荸荠淀粉经湿热处理后,峰值黏度和衰减值均下降,最终黏度和峰值时间逐渐升高。随着含水量的增加,湿热处理后的荸荠淀粉溶解度下降。从总体的趋势来看,经过湿热处理后的荸荠淀粉膨胀度随着含水量的增加而下降。在处理温度为60 ℃,湿热处理后的淀粉含水量达到30%时,荸荠淀粉溶解度和膨胀度最小。荸荠淀粉糊属于假塑性流体且荸荠淀粉糊的剪切稀化现象随着含水量的增加而减弱。随着频率的降低,荸荠淀粉糊的动力学黏度逐渐升高,荸荠淀粉糊的耗能模量和贮能模量逐渐下降。荸荠淀粉经湿热处理后,其贮能模量(G′)均明显高于耗能模量(G″),二者在相同频率范围之间曲线未发生交叉现象,表明荸荠淀粉在湿热处理后所形成的凝胶为弱凝胶。与原淀粉曲线相比经湿热处理的荸荠淀粉表现出更强弹性的流体特性。