基于STM32F4工业在线气体检测仪的研究与应用

王 翔,王晓荣,刘 超,王换换

(南京工业大学,江苏南京 211816)

0 引言

环境污染问题与人们的健康息息相关,所以对气体环境的监测及治理显得尤为重要[1]。由于这些气体在多数情况下成分复杂,对某种单一的气体进行监测有着很多的局限性,所以越来越多的行业需要多通道的在线检测仪器。

本文设计出一款应用于石油、化工等流程工业的多通道气体检测仪,对生产过程中产生的重要成分气体的浓度进行在线监测。该检测仪采用组合式的模块化设计理念,并结合数字化的红外气体传感器作为主要的检测手段。以满足不同工业环境、不同检测气体情况下对检测仪的使用需求,使之成为模块化组合式的多通道智能气体检测仪。这样当用户的检测需求发生改变时,不需要重新购买检测仪器,只需要更改其中的传感器模块,从而显著降低生产检测成本。

1 在线气体检测仪设计的理论基础与思路

1.1 在线红外光谱检测技术的应用

红外光谱的吸收峰值通常比紫外线和可见光区域更尖锐,而组成物质的不同官能团吸收不同频率的红外辐射。利用这种特性,红外光谱可以非常敏感地测定样品中官能团,并对有机或者无机化合物进行定性和定量分析。各种气体的吸收光谱比较复杂,其中CO为4.66 μm,CO2为4.27 μm,CH4为3.33 μm,SO2为7.30 μm等。非分光红外气体分析技术应用广泛技术成熟,已经开发出了多种红外气体分析仪。

1.2 S-Module传感器

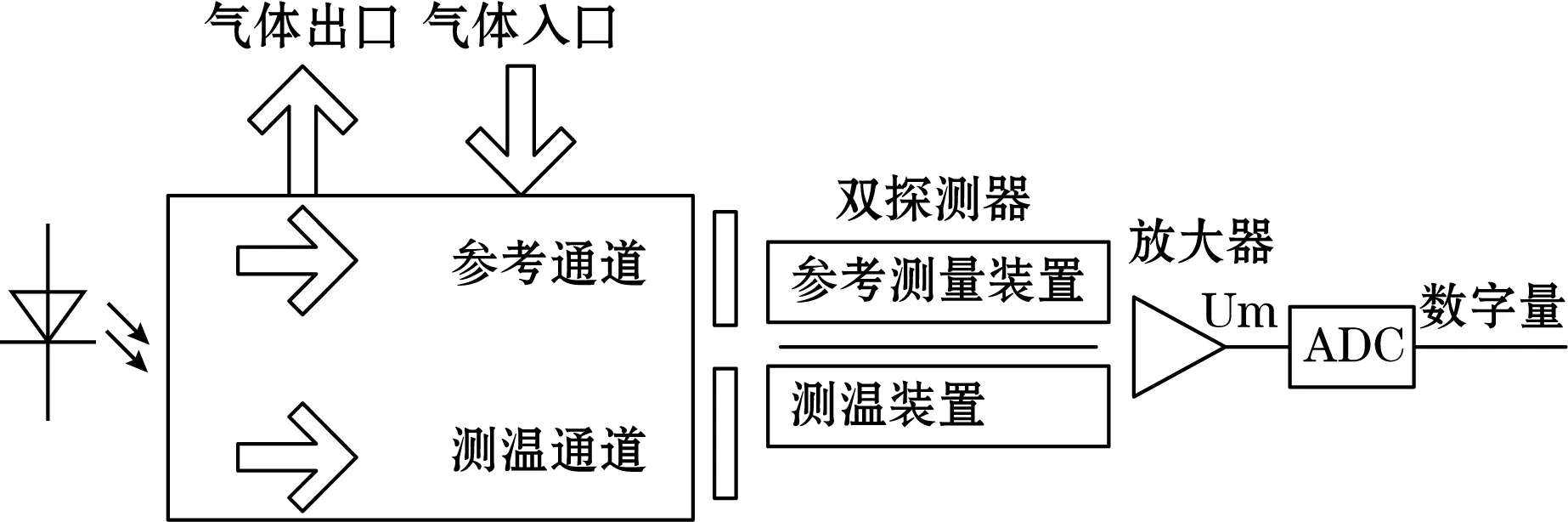

S-Module采用半导体光源,能发出4.26~9.67 μm波长范围的红外光,基本包含了常见气体的特征吸收带。除此之外,该光源具有功耗低、热稳定性好和抗氧化能力强的特点。S-Module的检测原理[5]如图1所示。

图1 S-Module检测原理

如图1所示,S-Module气室部分的基本结构包括光学系统、电路测量系统、信号放大系统和模数转换系统。在工作时,左侧光源发出红外光,通过窗口透明玻璃射入气室,同时将待测气体通入气室,气体吸收特定波长的红外光,气室内部设置了参考和测量通道,分别对应着相应的检测装置,其中参考测量通道通入零气,用于对传感器的零点标定。而测量通道通入检测气体,其电压值与气体浓度值呈线性关系,因为测量装置输出的电压信号只有mV级别,因此,还必须对其进行适当地放大。

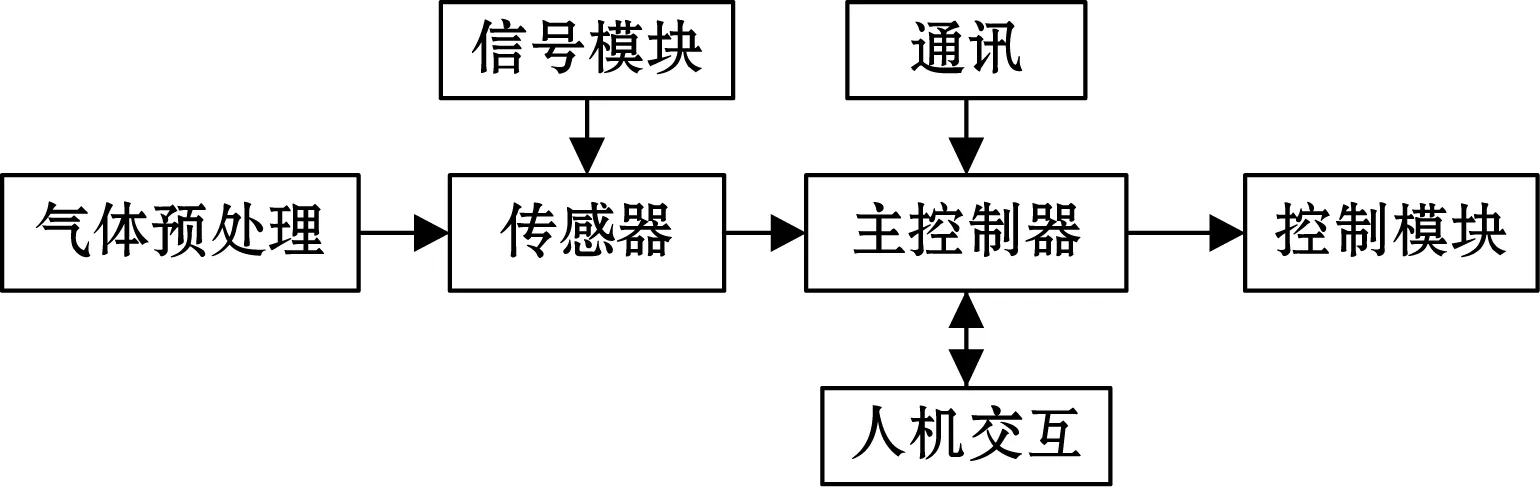

2 系统总体设计

检测仪的总体结构设计如图2所示,基于模块化的设计原理,可将整个检测平台分为气体主控制器、传感器、信号调理、通信、控制、以及人机交互6个模块。

图2 气体检测仪的工作流程图

由图2可知,气体经预处理装置通入传感器中,传感器采集气体浓度值,进行信号调理后送入主控制器中,主控制器对数据进行处理,并进行通讯和控制操作,同时,为方便用户从设备获取需要的信息以及直接发送指令操作仪器,增加了人机交互模块。

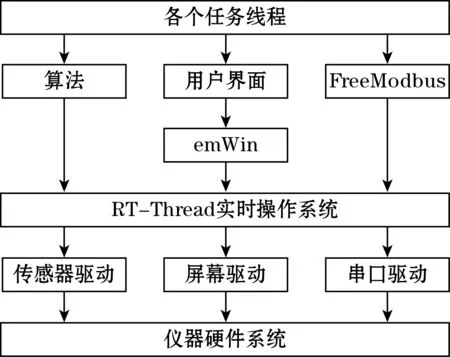

优良的系统架构在满足基本设计需求的同时,还应具有高可用性和高稳定性、良好的可扩展性以及模块间的低耦合性[2]。系统整体架构方案遵循分层设计原则[3],对系统进行分层处理:最底层为硬件系统,中间层为操作系统,上层则为各个任务线程。系统中所有任务都由某一个具体的任务线程发起,之后通过根据任务采用的算法,利用操作系统提供的接口来调用具体的硬件驱动接口,由硬件驱动接口来控制仪器系统硬件完成相应的任务。如图3所示。

图3 系统架构

3 硬件总体框架

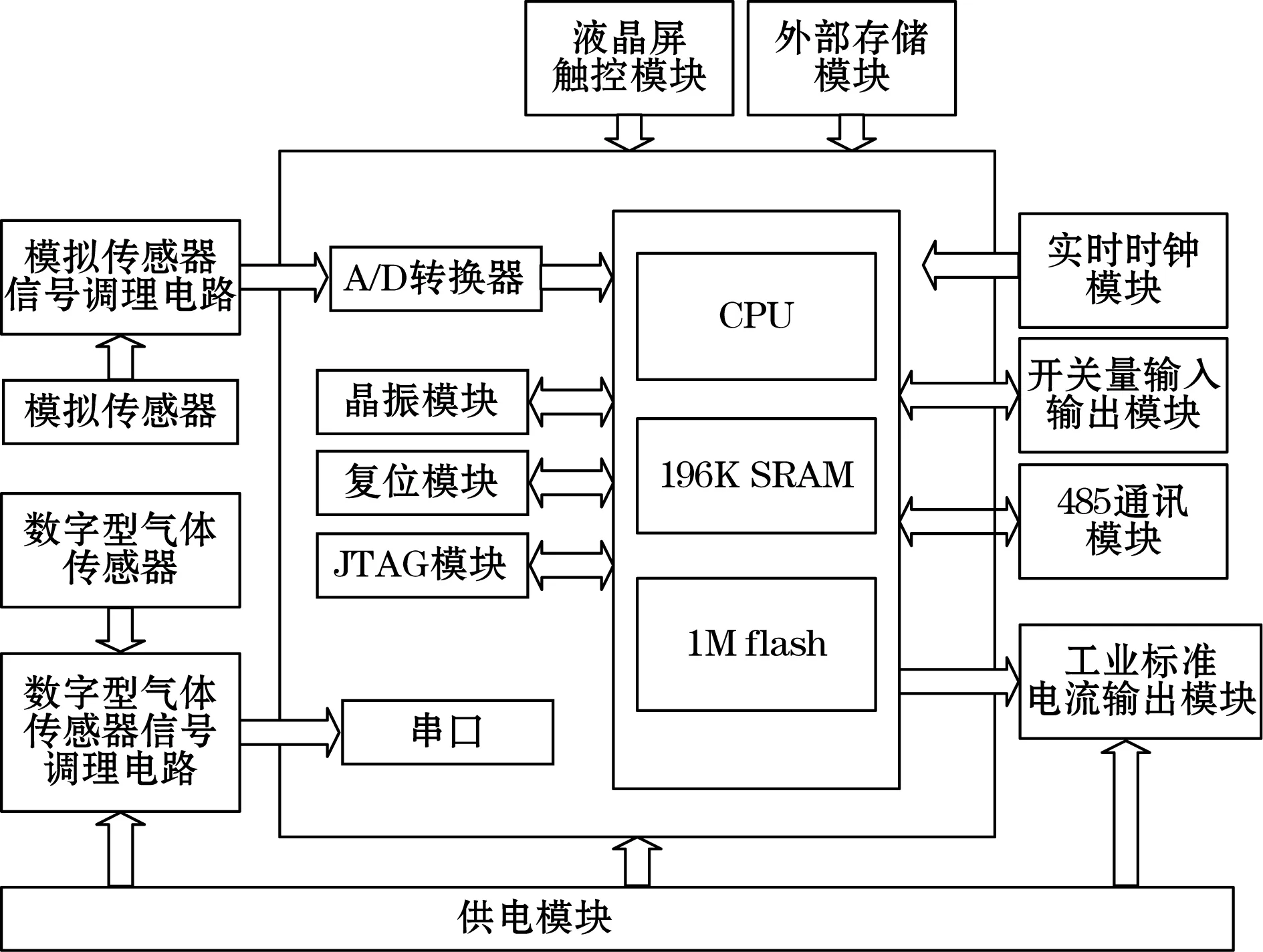

根据仪器的功能设计要求,结合气体检测与计算机技术,选用性能强大的工业级芯片STM32F407作为检测仪信号分析和处理的核心,配合S-Module和预留的模拟传感器等检测设备设计外围电路。硬件系统的框图如图4所示。

图4 气体检测仪硬件功能模块

为确保系统稳定运行,添加JTAG调试接口模块。在传感器信号处理模块,为了保证数字传感器信号采样的稳定性和精确度,降低外界环境对仪器的影响,特别设计了温控模块和压力检测模块。

3.1 电源电路

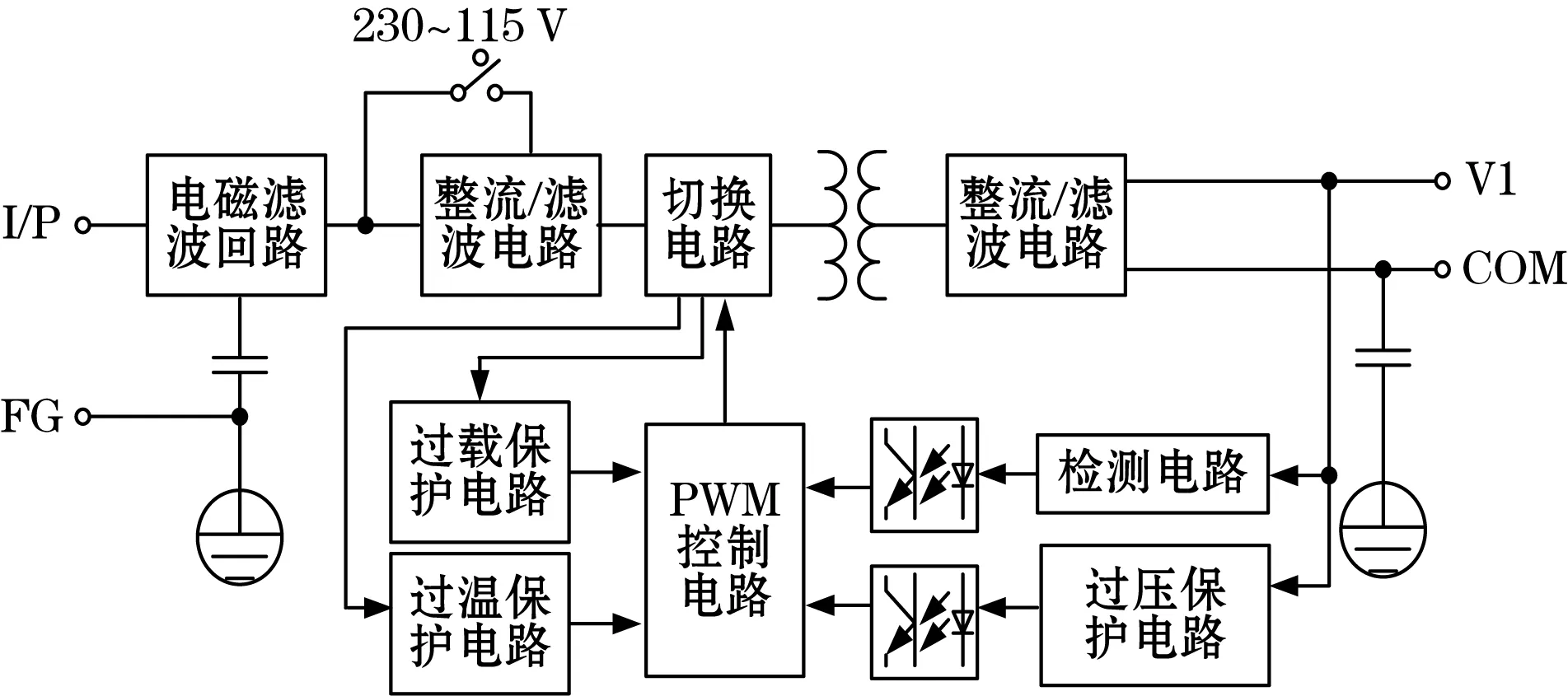

在设计上要注意保证输出电压信号的平稳性,本文主要采用导轨式直流电源DR-120-24模块作为主供电源,其可输出24 V电压,纹波最大值为80 mV,效率则能达到84%;无风扇的设计不产生噪声、振动和磨损,特别适合仪器仪表稳定的工作环境需求。图5所示为DR-120-24电源模块的功能框图。

图5 电源功能框图

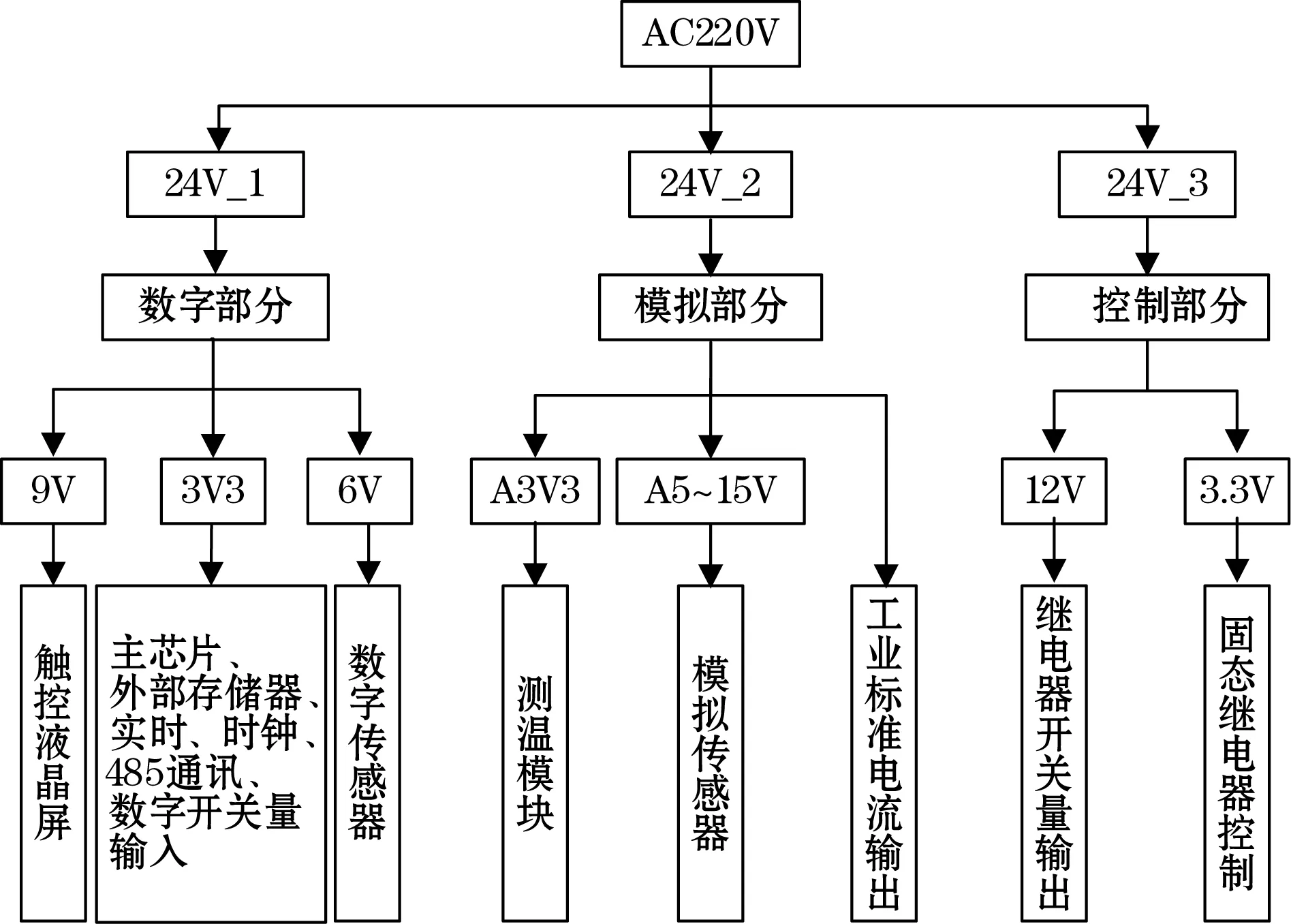

220 V交流电通入DR-120-24中,输出供整个检测仪使用的24 V直流电源,但各个模块需要的电压值不尽相同,还需要通过不同稳压芯片将该电压转换为检测平台各个模块所需要的电压,根据转换后电压的性质不同,可将电压信号分为数字部分、模拟部分和控制部分。图6为仪器平台的供电图。

图6 电源供电

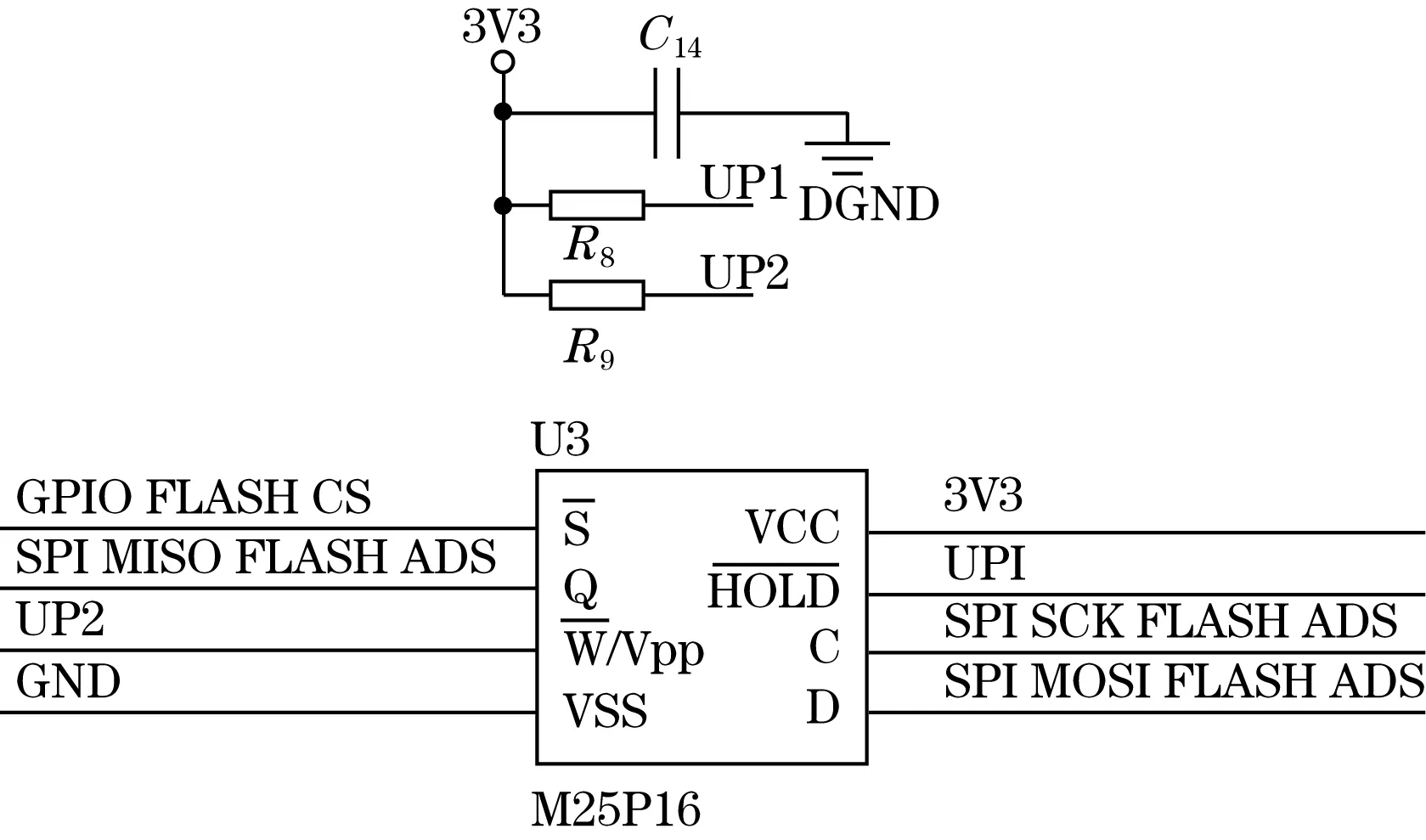

3.2 外部存储模块

考虑到待存储的数据量可能会超过主控制器芯片的存储空间容量,且需要在仪器设备关机或突然掉电的情况下仍然能保存数据,从而增加设计了外部存储器模块。选用M25P16外部FLASH芯片,供电电压2.7~3.6 V,2 MB的存储空间;带有写保护功能,主控制器能够通过SPI总线对其进行读写。如图7所示。

图7 SPI Flash硬件电路

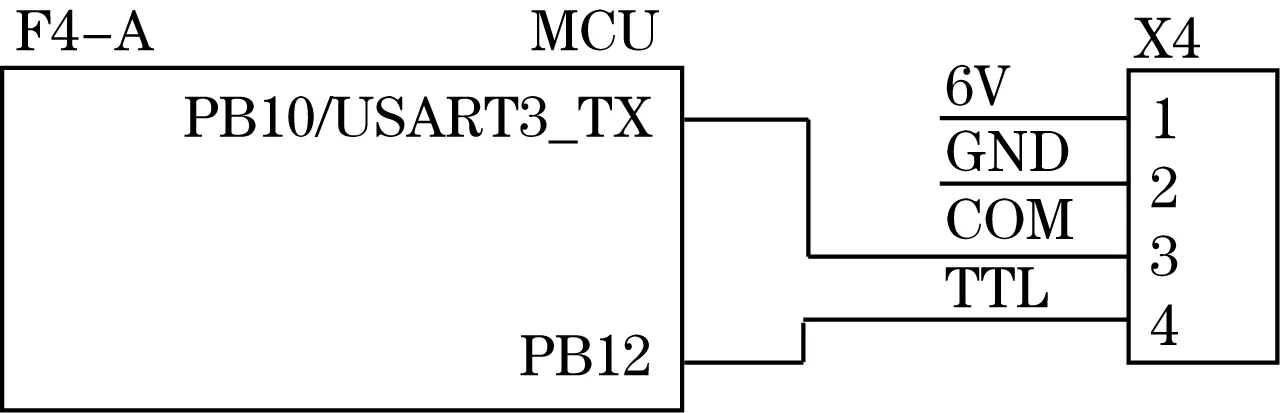

3.3 传感器电路

S-Module提供半双工的串口通信方式[4],而STM32F407串口提供全双工和半双工模式。在半双工模式下,F407串口的发送引脚和接收引脚在芯片内部短接,最终的数据收发都由串口发送脚进行,而全双工模式下的发送引脚则不再使用。当F407没有处于发送数据的状态时,芯片内部的收发器处于高阻态,不会对传感器造成损坏,因此线路中无需添加限流电阻。S-Module还提供一个TTL数字输出引脚,可以监测该引脚电平变化来获取传感器内部状态信息。数字传感器接口电路[5]如图8所示。

图8 S-Module接口

4 仪器软件设计

4.1 设备驱动框架

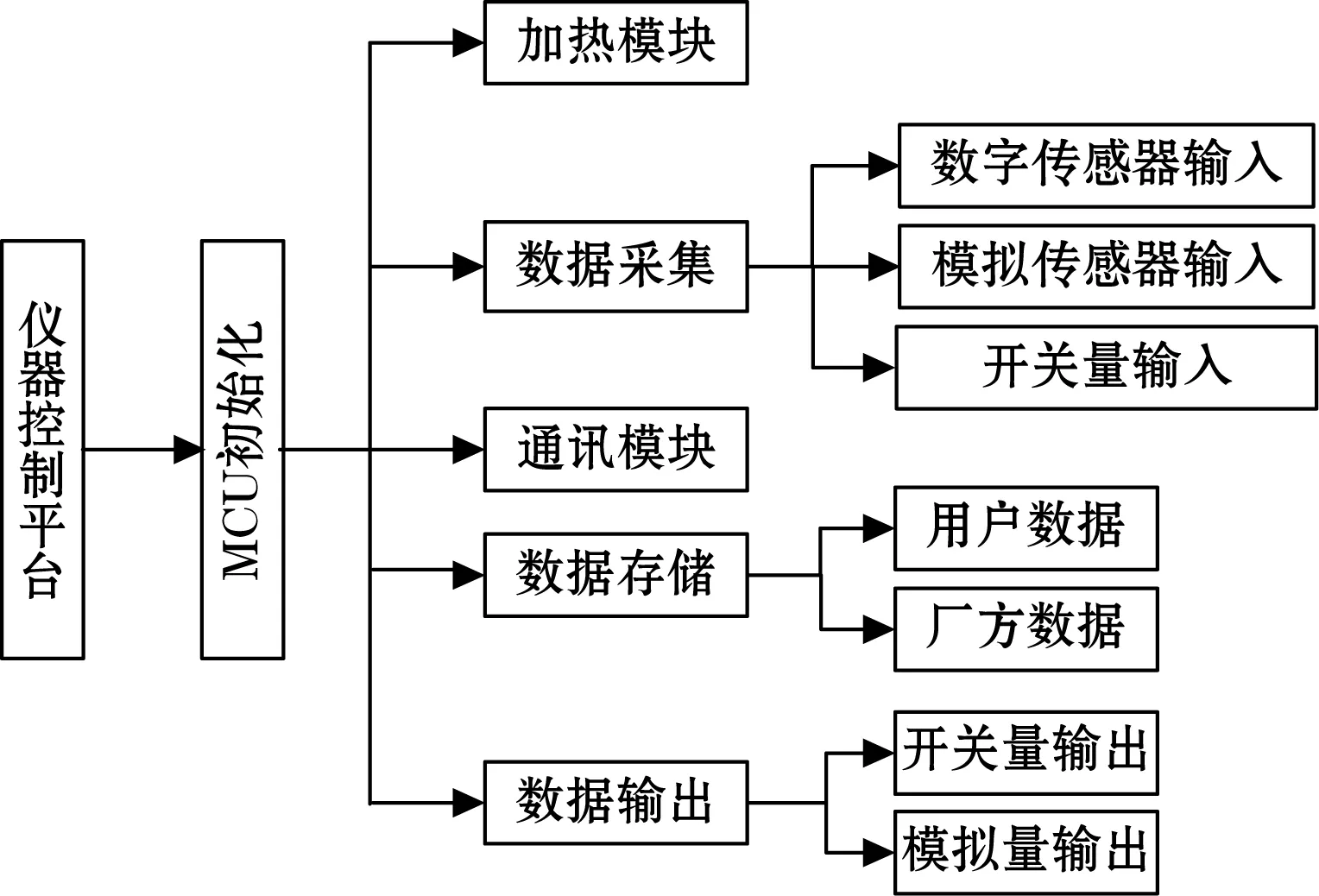

气体检测仪采用RT-Thread操作系统作为软件开发平台。在线气体检测仪这样的嵌入式平台,其可定制的特点限定了驱动程序也必须定制,因此,在仪器设备研发过程中必须针对性地开发不同的模块软件驱动程序。在线气体检测仪系统整体驱动构架如图9。

图9 系统驱动总体构架

4.2 S-Module驱动与应用设计

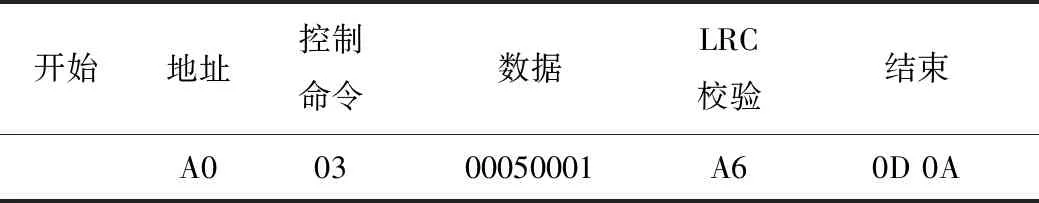

S-Module数字式传感器有2种信号传递方式,TTL和Modbus总线协议,相比于TTL信号方式,Modbus能读出更多的传感器信息。Modbus基于主机/从机原理,主机(MCU)发送询问信号给从机(S-Module),从机收到信号后进行应答。这种总线协议有着自己的数据结构[6],表1为询问S-Module时的数据格式。

表1 询问指令格式

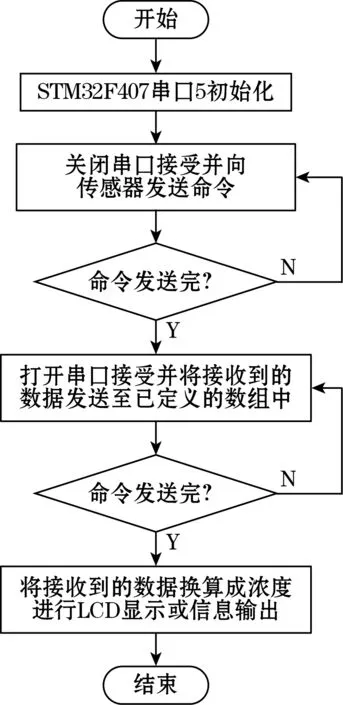

数字型气体传感器采用单线串口的通讯形式,其详细的数据输出流程图如图10所示。

图10 传感器与主控制器通讯

4.3 数据处理

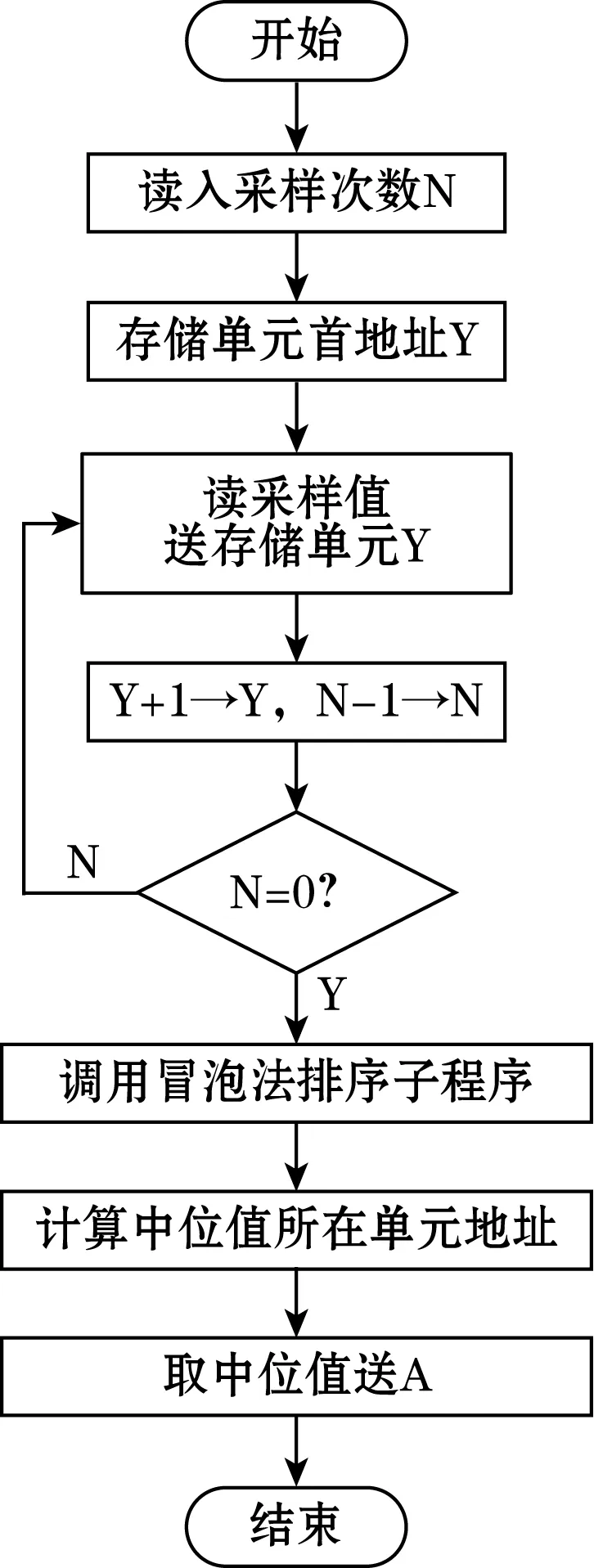

S-Module模块采用数字信号输出,因此在硬件部分无需做特殊的滤波电路设计。而软件上可以通过采用算术平均滤波法降低测量过程中产生的噪声干扰。去算术平均滤波算法流程如图11所示。

4.4 模拟量输出模块

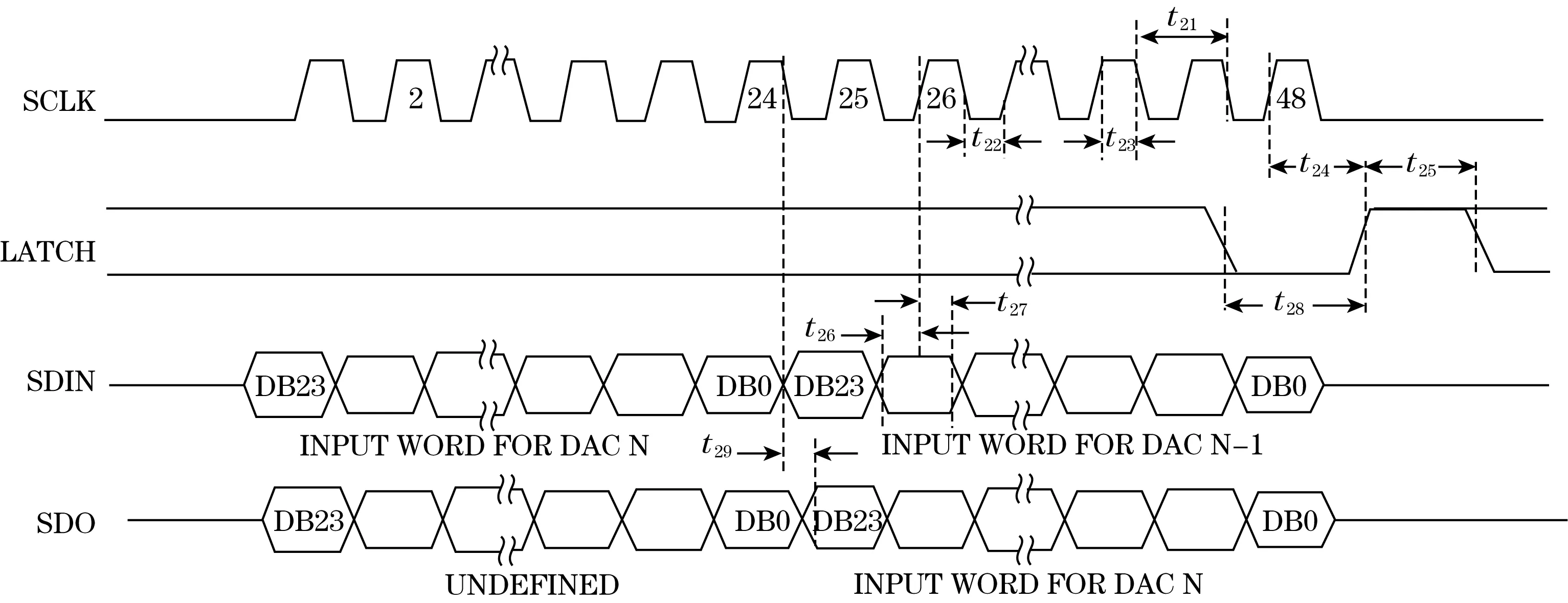

AD5420进行工作时选用菊花链的工作模式,其时序图如图12所示。首先使能菊花链模式,即将控制寄存器中的DCEN置1,从SCLK的第一个上升沿开始,进入循环周期,并且对移位寄存器进行连续施加,若超过24个时钟脉冲,则数据溢出。当所有的AD5420的串行传输结束后,引脚LATCH电平拉高,从而锁存每个器件中的数据。若要连续使用SCLK,则必须在配置正确地时钟周期之后,将LATCH拉高。

图11 算数平均滤波程序框图

图12 菊花链写入时序图

4~20 mA输出芯片AD5420通过四线制SPI协议进行访问,采用24位数据传输,其中高8位AD5420寄存器地址位,低16位为数据位。因此需要在片选拉低时连续发送3个字节数据后再拉高片选信号。

void ad5420_write_data(uint32_t *data)

{

uint8_t i;

uint8_t temp[6];

ad5420_latch_low();

temp[0]= cmd> >16;

temp[1]= cmd> >8;

temp[2]= cmd;

关于程度副词“伤”,陈小荷老师在《清江话和丰城话的程度副词“伤”》[3](P223)一文中有过精辟的阐述。与丰城方言相类似的是,高安方言也用“伤”来表示很深的程度,但其后通常添加时间副词“口得”而不是“哩”。例如:

for (i = 0;i <3;i++)

{

ad5420_send_byte(temp[i]);

}

5 测试分析和总结

5.1 实验装置

实验装置主要包括:工业样气预处理装置、在线气体检测仪、数据信息处理平台。

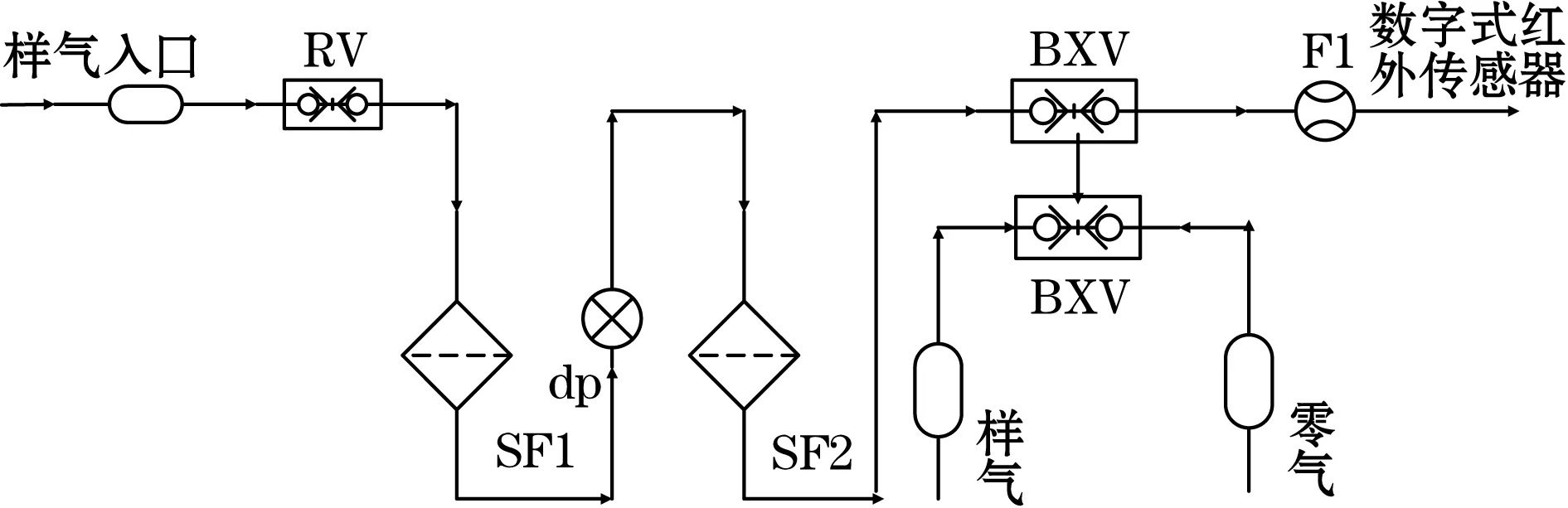

其中预处理模块是气体浓度检测中的重要一环,工业现场气体中混有的固体颗粒物和水蒸气都会影响采样的精度,所以在气体通道上分别设置了固体颗粒过滤和水蒸气过滤装置。为了更好的控制通入气体的流量,还加入了流量计。同时,预处理装置还可输送零气和标准气完成仪器的标定工作。图13为气体预处理装置流程示意图。

图13 预处理装置工作示意图

5.2 标定实验

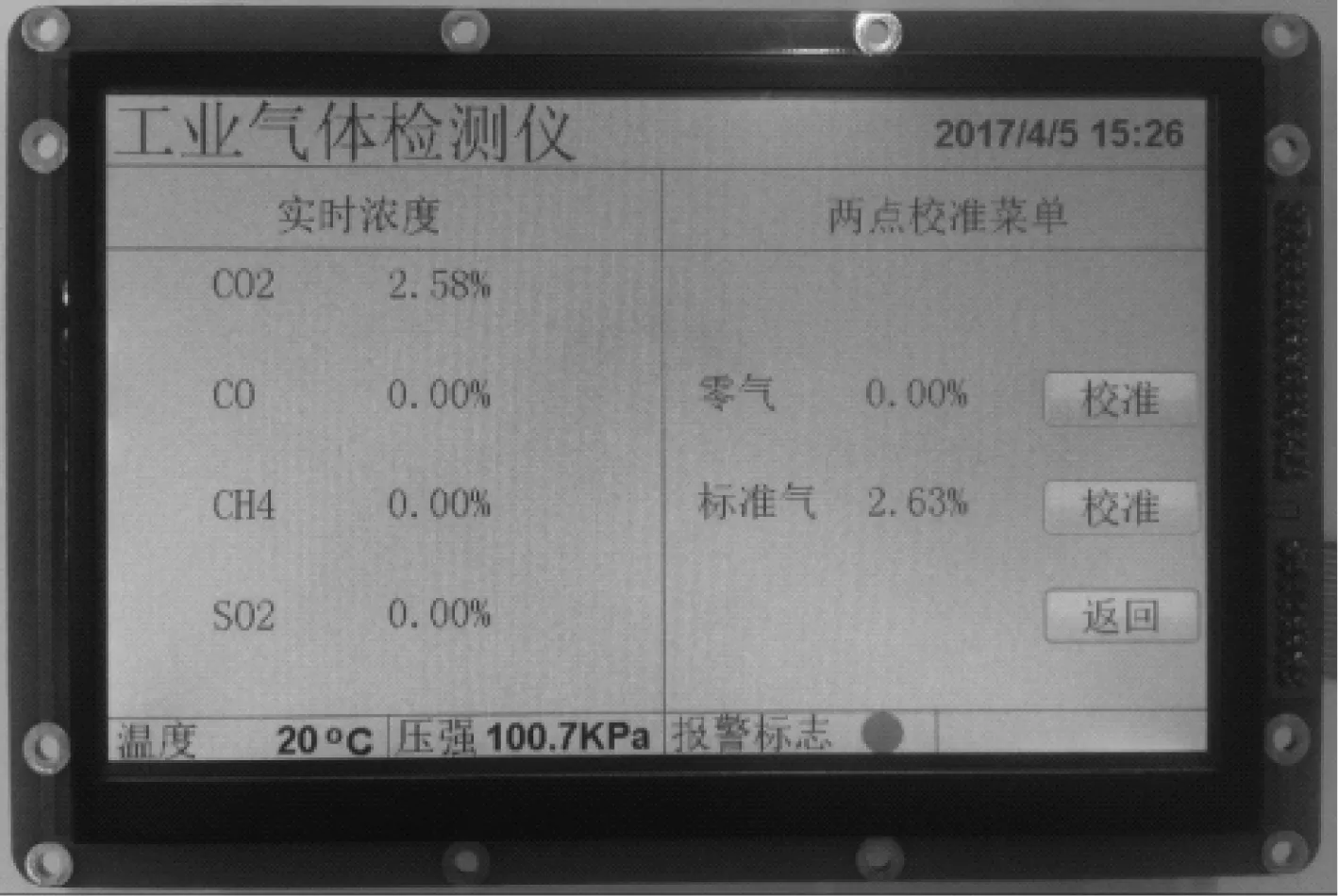

在实验开始前,对仪器进行标定实验,保证检测仪拥有较高精确度。课题设计了两点标定功能。

采用大于99.999%的N2作为零点气,2.63%的CO2作为标准气,标定开始后,打开零气入口,调节流量将N2通入气体检测仪,等待1 min后,当液晶屏上显示的气体浓度值稳定且漂移小于±0.001,通过触控屏向分析仪发送ASCII校准代码(通过GLCD发送校准命令,即主控制器向S-Module发送数据帧),此时零点标定完成。然后切换球阀通入标准气CO2,用相同的步骤校准标准气,标定完成之后按下返回键。系统的两点标定界面如图14所示。

图14 两点标定界面

5.3 准确性测试

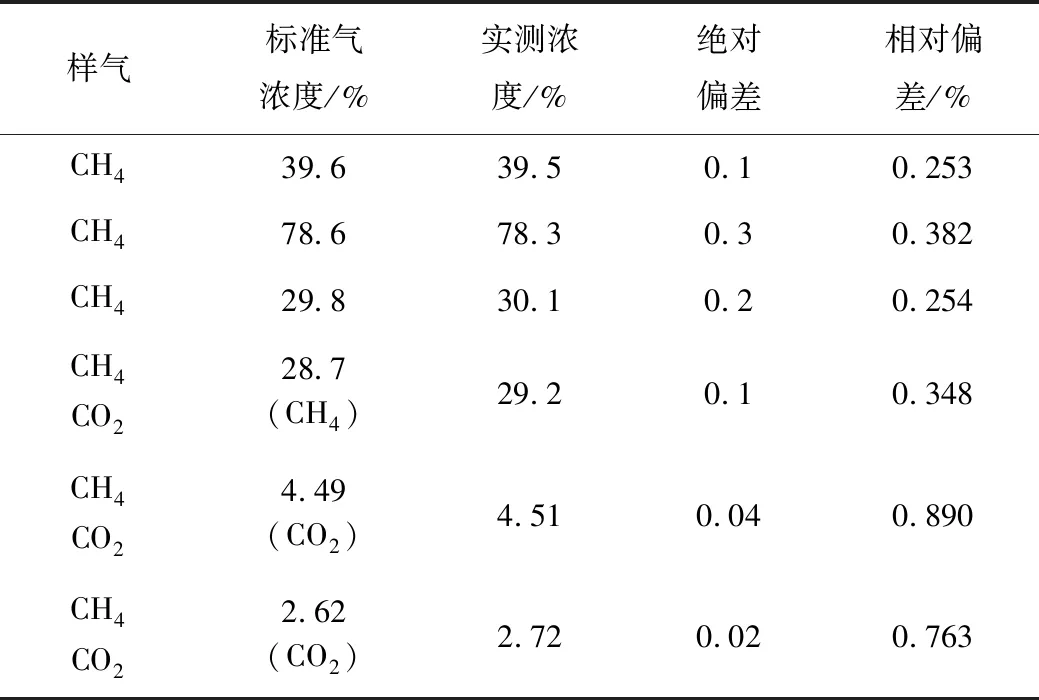

设计气体检测仪主要是用于混合气体的检测,因此对于多通道的气体检测也是实验的重点之一。试验中选用2种不同的传感器,CO2传感器和CH4进行双通道的气体测试。实验参数:室内温度20 ℃;样气流量60 mL/min;设定控制温度(60±0.1) ℃;环境气压为102.2 kPa。检测结果见表2。

由表2可知,单通道传感器测量结果相对误差最大值不超过0.4%,多通道混合气体测量结果想多偏差最大不超过0.9%。结果表明该气体检测仪具有良好的分析测量精度,满足二级工业用表的国家标准。

表2 气体浓度检测结果

5.4 电流输出测试

针对4~20 mA工业标准电流输出模块进行实验分析,仪器工作时先将检测的到的气体浓度值转换为对应的输入电压,再经过AD5420转换成用于输出的模拟电流,电压转电流的公式为

Iout=10(Vin/Rset)

式中:Iout为输出电流;Vin为输出电压;Rset取值为1.5 kΩ。

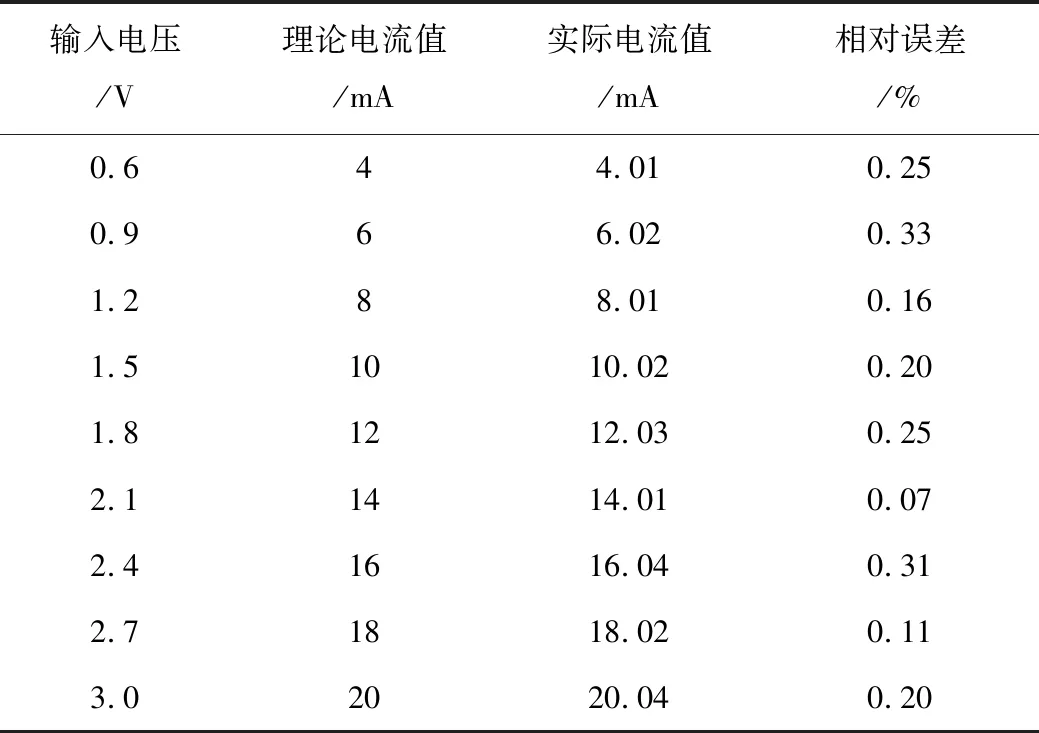

实验选用的外部负载阻值为235.5 Ω,通入浓度为2.63%的CO2,数据如表3所示。

表3 输入电压与输出电流的实验数据

由表3可以看出,气体检测仪的相对误差范围为0.07%~0.33%,满足仪器的性能指标要求。

6 结束语

本文针对生产现场复杂的工业环境设计了一款在线多通道的气体检测仪,选用新型的数字红外传感器作为主要的检测手段,以工业级主芯片STM32F407作为数据处理和控制的核心,设计整个仪器平台,同时通过模拟真实的工业环境验证分析仪器的可靠性。虽然工业在线气体检测仪已经能初步实现需要的功能,但想要将该平台大规模推广到工业生产中,还需要用严苛的标准对仪器设备进行测试。