TA2钛合金熔丝钨极氩弧焊接头的组织性能

郑成博,刘爱国,张璐瑶,张 贺

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

目前钛合金焊接方法中钨极氩弧(Tungsten Inert Gas,TIG)焊电弧能量密度较低、焊缝深宽比小、熔敷速度低、钨极承载电流能力差,常用于焊接3mm及3mm以下钛合金板材。等离子弧焊、电子束焊、激光焊等高能束焊与激光-MIG等复合焊设备成本高、操作复杂,难以广泛应用于生产制造当中[1-5]。MIG焊热输入大、焊缝及热影响区组织粗大、易产生飞溅、电弧燃烧不稳定,无法实现5mm厚板单面焊双面成形[6-7]。搅拌摩擦焊具有晶粒细小,自动化程度高等优点,但对焊接搅拌头的要求较高[8]。随着钛合金在各个领域应用范围的不断扩大,开发出低成本、高质量、高效率、高稳定性钛合金焊接技术有着重要的意义。

熔丝钨极氩弧焊(Molten Wire Tungsten Inert Gas,MWTIG)是在传统TIG/MIG 焊的基础上提出的一种新的焊接方法。熔丝TIG焊系统中TIG 焊枪与MIG焊枪同时存在,焊丝与工件并联接在焊接电源的正极,钨极接在负极。焊接过程主要由TIG枪完成,钨极与工件之间产生焊接电弧,熔化工件,焊接过程稳定,钨极与焊丝产生熔丝电弧,使焊丝以熔滴形式进入熔池,不需吸收电弧热,因此可以提高焊接效率。张兴品等[9]进行了熔丝TIG焊、MIG、TIG焊三种方法合适工艺对比。结果表明:熔丝 TIG 焊的焊接效率远高于TIG焊,稳定性远高于MIG焊;熔丝TIG 焊是一种低成本、稳定高效高质量的焊接新方法。本文采用熔丝TIG焊技术应用于钛合金焊接,针对5mm TA2钛合金,进行焊接接头组织性能研究。

1 试验材料及试验方法

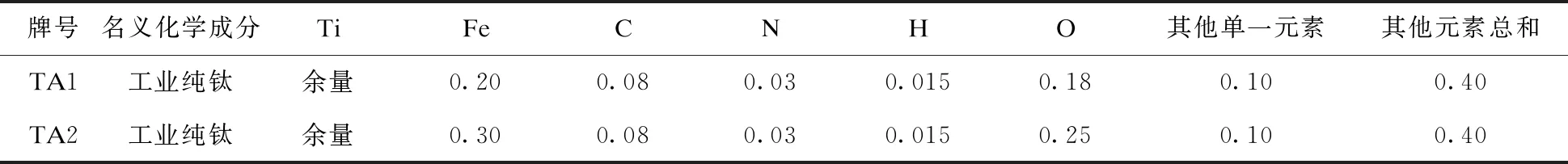

试验母材规格为 100mm×100mm×5mm的 TA2钛合金试板,坡口形式为70°V形。焊丝牌号为 TA1,直径为 1.2 mm。母材与焊丝成分见表 1。焊接保护气采用体积分数为 99.99%的氩气,正面拖罩和背面保护装置气流量同为20L/min。经多次试验,焊缝成形最好的工艺参数见表2。焊接示意图如图1所示。

图1 焊接示意图

表1 试验材料化学成分 wt.%

表2 TA2钛合金焊接参数

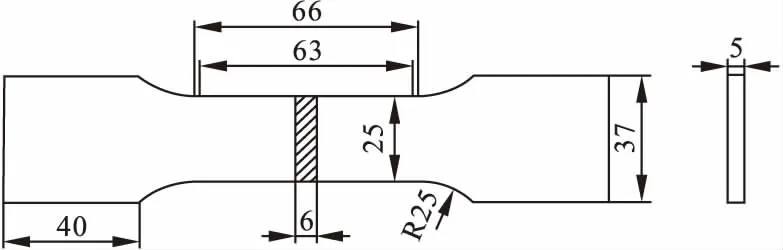

焊后对焊接接头进行金相显微组织观察和常规力学性能测试。使用线切割机床垂直于焊缝的方向上切取试样,使用HF∶HNO3∶H2O=4∶1∶17的腐蚀剂对截面进行腐蚀,在金相显微镜下对接头进行微观组织观察,使用维氏硬度仪器载荷10kg保持7s测定接头维氏硬度。在万能实验机上根据 GB/T 2651-2008《焊接接头拉伸试验方法》进行拉伸试验,接头拉伸试样尺寸如图2所示。接头V型缺口冲击试验根据GB/T 2650-2008 《焊接接头冲击试验方法》进行,试验尺寸为55mm×10mm×2.5mm,其中缺口位置分别位于焊缝中心、热影响区和母材,缺口面垂直于焊件表面。

图2 接头拉伸尺寸

2 试验结果及分析

2.1 焊缝形貌

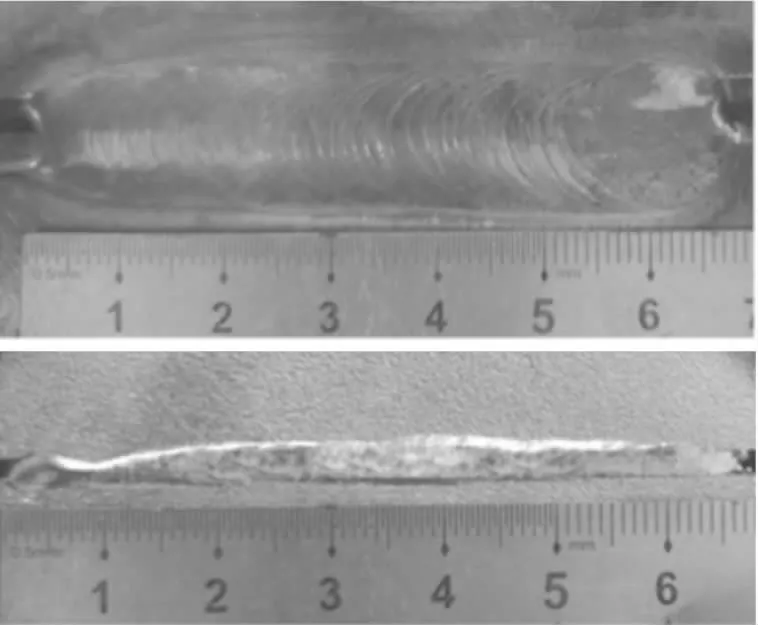

TA2钛合金熔丝TIG焊缝正背面宏观形貌如图3所示。

图3 接头宏观形貌

由图3可知,焊缝正面焊道笔直均匀,焊缝成形良好,无飞溅、咬边等缺陷,焊缝正面呈有金属色泽的银白色,焊缝背面为略带淡黄的银白色,熔合情况良好,无明显缺陷。试验表明在合适的熔丝TIG焊接工艺参数下,接头气体保护效果良好,无氧化现象,熔丝TIG焊可实现5mmTA2钛合金板单面焊双面成形。

2.2 焊接接头显微组织及硬度

接头不同区域的微观组织形貌如图4所示。

由图4可以看出,未经处理的TA2母材为细小均匀的等轴α组织。焊缝中心区域因热输入较高,其温度超过了相变温度(882℃)而发生α→β相变;高温β相在冷却过程中发生β-Ti→α-Ti/α′-Ti相变,组织转变成不规则锯齿状α与少量针状马氏体,晶粒比较粗大,为典型的铸态组织。靠近母材的热影响区,因受到焊接热循环的影响,晶粒较母材更为粗大,具有较多的α相。靠近熔合线的热影响区,微观组织同为不规则锯齿状α,由于受到焊接热循环的影响没有焊缝区严重,其晶粒较焊缝区相比略为细小。焊接接头熔合情况良好,未发现裂纹和气孔等缺陷。

焊接头不同位置的硬度值如图5所示。

由图5可知,母材硬度值约为125HV,热影响区硬度值稍低于母材约为120HV,焊缝中心位置硬度最高为147.2HV。硬度变化曲线于焊缝中心呈对称分布,焊缝中心的硬度与针状马氏体的含量有关。在焊接过程中,焊缝区受到最高的热输入而发生α→β相变,在快速冷却的条件下,β相晶粒内部形成针状马氏体。热影响区受到的热输入低于焊缝区,原有的α相没有完全转变为高温β相,在冷却过程中残留下来形成α′相,由于热输入造成晶粒长大使其硬度稍低于母材。

图4 接头不同区域微观组织

图5 接头不同位置硬度

2.3 焊接接头拉伸性能

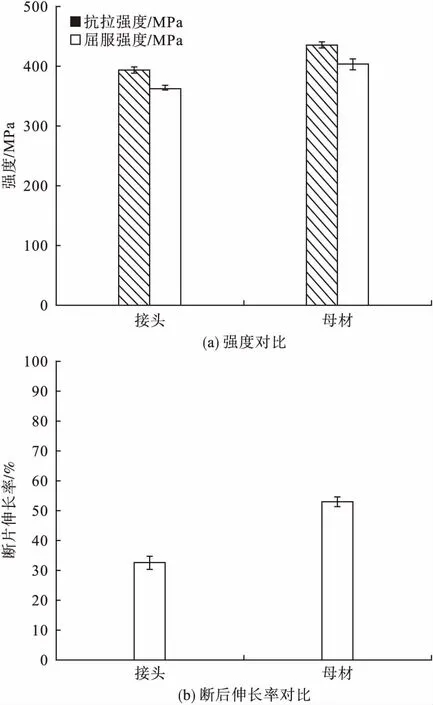

母材及焊接接头的拉伸性能如图6所示。

图6 拉伸试验结果

由图6可知,焊接接头平均的屈服强度、抗拉强度、断后伸长率、断面收缩率分别为363.62MPa、393.21MPa、32.82%、76.98%。焊接接头的平均屈服强度与抗拉强度分别达到了母材的89.83%和90.1%,断后伸长率和断面收缩率分别为母材的61.60%和99.76%。拉伸试样的主要变形区域在热影响区靠近母材的位置。焊接接头断裂在焊接方向右侧的热影响区,这是由于在焊接过程中,焊丝与钨极之间的熔丝电弧作用于该侧板材,使其具有更高的热输入,造成晶粒粗大,导致抗拉强度降低。宏观上看,焊接接头断口附近有明显的塑性变形区,断口呈现杯锥状。对拉伸断口中心位置进行微观形貌分析,扫描结果如图7所示。

图7 拉伸断口中心SEM形貌

由图7可知,断口中均存在大量不同尺寸的韧窝,断裂形式为韧性断裂。

2.4 冲击性能

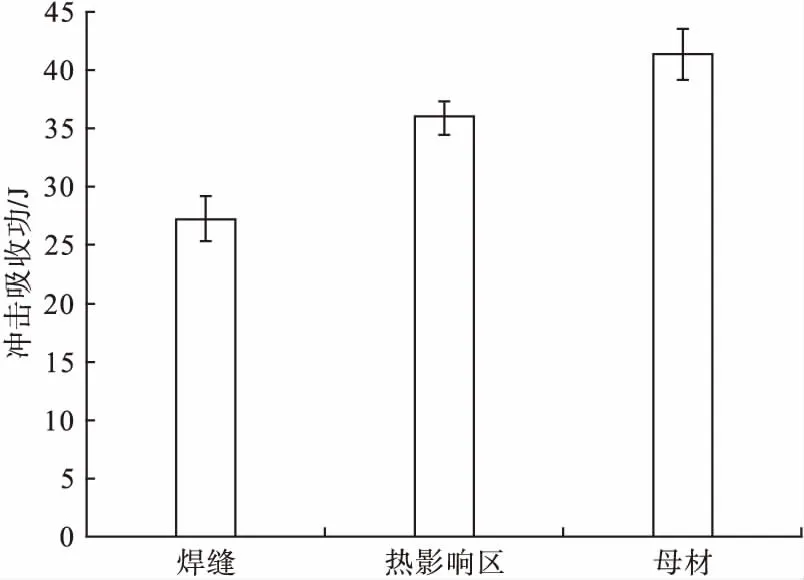

焊缝区、热影响区、母材的冲击吸收功如图8所示。

图8 冲击试验结果

由图8可知,母材的冲击吸收功最高,热影响区次之,焊缝区最低,其均值分别为41.25、35.83、27.08。由于高温停留时间较长,焊缝区与热影响区晶粒均发生明显粗化,致使其冲吸收击功下降。

2.5 弯曲性能

根据GB/T 2653-2008 《焊接接头弯曲试验方法》,对焊接接头进行正弯和背弯取样并进行冷弯测试。试验结果表明,面弯试件和背弯试件弯曲角度可达到180°,且弯曲后的拉伸面没有出现裂纹缺陷,说明焊缝及热影响区具有较好的塑性和韧性。

3 结论

(1)坡口形式为70°V形、TA2钛合金熔丝钨极氩弧焊焊缝成形良好,熔滴过渡稳定,焊缝成形美观,实现单面焊双面成形。

(2)焊缝区和热影响区显微组织主要为粗大锯齿状α,焊缝中心硬度最高为147.2HV,热影响区和母材硬度变化不明显。

(3)力学性能检测结果表明:接头的平均抗拉强度为母材的90.1%,断后伸长率的和断面收缩率分别为母材的61.60%和99.76%。拉伸试样断裂在热影响区,断裂方式为韧性断裂。冲击韧性降低,焊接接头抗弯能力良好。