段塞流下携砂水平弯管的冲蚀试验

曹学文,樊 茵,李星標,彭文山2,石 倩

(1. 中国石油大学(华东) 储运与建筑工程学院,青岛 266580;2. 中国船舶重工集团公司 第七二五研究所 海洋腐蚀与防护国防科技重点试验室,青岛 266237)

冲刷腐蚀即冲蚀是金属表面与流体之间由于高速相对运动而引起的金属损失现象,是材料受机械冲刷的结果[1]。冲蚀广泛存在于矿山开采、冶金、水利、石油化工等工业中。暴露在运动流体中的各类设施的过流部件如管线、管件、阀门、泵等都会遭受到冲蚀破坏,尤其是在含固相颗粒的多相流中,破坏更为严重。

冲蚀过程十分复杂,影响因素众多,主要可分为以下三个方面:(1) 材料因素,即材料本身的化学成分、组织结构、力学性能等;(2) 固相颗粒因素,即固相颗粒的含量、粒度、硬度、形状等因素;(3) 力学因素,即过流部件的形状,不同的流速、流态会使流体对材料表面产生不同的力学效果。以上各影响因素相互交织,给冲刷腐蚀研究带来很大困难[2]。在由气相、液相和固相组成的多相流冲刷腐蚀中,情况更为复杂,相关研究成果较少。

在关于冲蚀问题的早期研究中,FINNIE[3]通过试验总结出了冲刷腐蚀的经验公式,揭示了金属和陶瓷两种不同材料在冲蚀过程中随冲击角度、冲击速率、冲击粒子粒径的变化表现出不同的冲蚀规律。随后的研究多集中于特定流型流态下冲蚀介质对不同材料冲蚀速率的影响,但研究流型多为液固/气固两相流[4-11]。以上研究中所搭建的试验平台都较为简单,在研究弯管局部不同区域的冲蚀特征方面有局限性。

段塞流是气液柱交替出现的气液两相流动状态,是多相流集输中常见的流型。本工作利用气液固多相流冲蚀试验环道进行了段塞流条件下携砂水平弯管的冲蚀试验,通过高速摄像装置观察弯管内部流体的流动状态,通过失重法计算弯管内不同部位的冲蚀速率,并观察试样的表面形貌,深入分析了段塞流下水平弯管的冲蚀行为,为后续研究提供了参考。

1 试验

1.1 试验介质与材料

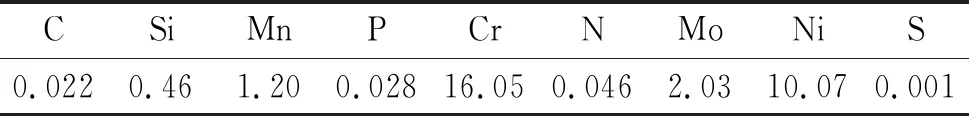

试样材料为316L不锈钢,其化学成分如表1所示。将其制成尺寸为8 mm×6 mm×5 mm的试样。由于316L不锈钢具有较好的耐蚀性,因此在冲蚀试验过程中试样的质量损失均由冲蚀引起,不考虑由腐蚀引起的质量损失。

表1 316L不锈钢的化学成分(质量分数)Tab. 1 Chemical composition of 316L stainless steel (mass fraction) %

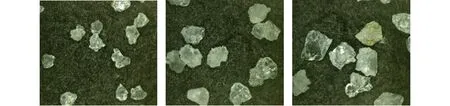

试验固相介质为3种粒径(180~212 μm,280~315 μm,385~425 μm)且带有棱角的石英砂粒,将其除杂、酸洗、干燥后用分样筛筛选出目标粒径的砂粒,其形貌如图1所示。试验液相介质为去离子水,试验时在去离子水中分别加入这3种粒径的石英砂粒。

(a) 180~212 μm (b) 280~315 μm (c) 385~425 μm图1 3种粒径石英砂粒的形貌(30×)Fig. 1 Morphology of silica particles in three grain sizes (30×)

1.2 试验装置

气液固多相流冲蚀试验环道如图2所示。其中,试验弯管为管径40 mm、弯径比1.5的可拆卸式水平弯管,两端通过螺栓与内径40 mm的直管段相连接,如图3所示。为观察管内流体的流动状态,首先采用透明的有机玻璃弯管进行冲蚀试验,然后再换成可放置试样的超高分子聚乙烯试验弯管进行冲蚀试验。弯管内壁设计有36个放置试样的凹槽,其中弯管外侧21个,内侧15个,试样尺寸与凹槽相匹配,使用硅胶将试样粘贴固定至相应凹槽内,且表面与弯管内壁平齐,如图4所示。

图2 多相流冲蚀试验环道示意图Fig. 2 Schematic diagram of multiphase flow erosion loop system

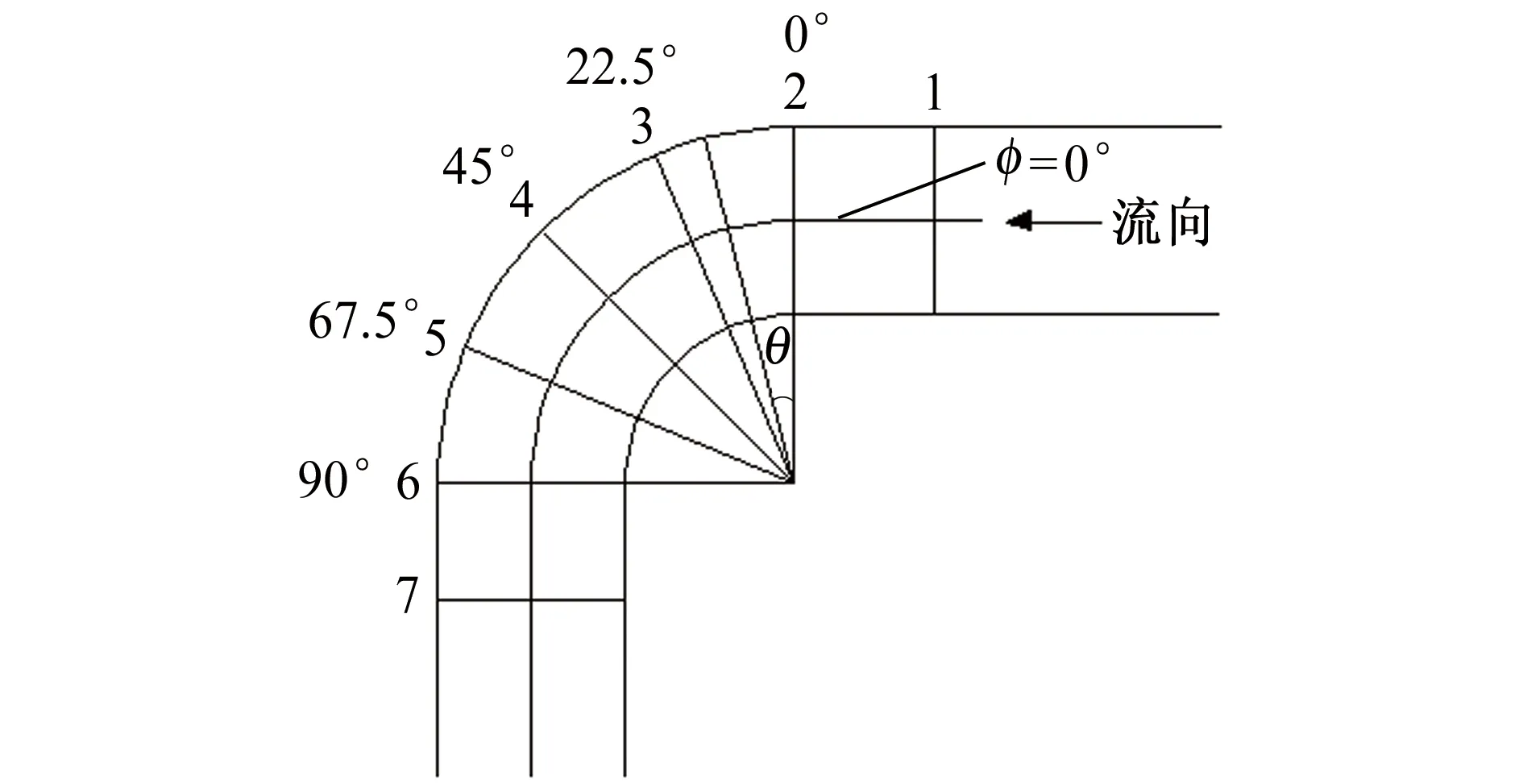

图5为试验弯管轴向及环向角度示意图。按弯管弯曲轴向角θ对其轴向位置进行编号,共标记了7个截面;按弯管横截面环向角φ大小对其环向位置进行编号,环向角为45°,90°,135°,225°,270°,315°分别标记为1~6。通过环向位置和轴向位置可以确定试样在弯管上的位置。如11代表在截面1、环向角为45°处的试样;46代表在截面4、环向角为315°处的试样。

图3 试验弯管的等轴测图Fig. 3 Isometric diagram of test elbow

(a) 外侧

(b) 内侧图4 试样安装后的试验弯管Fig. 4 Test elbow after installation of samples: (a) outer portion; (b) inner portion

1.3 冲蚀试验过程

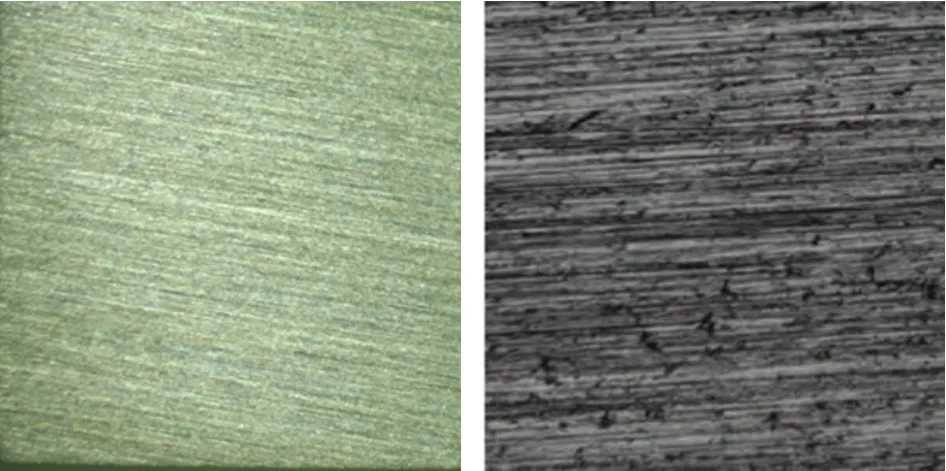

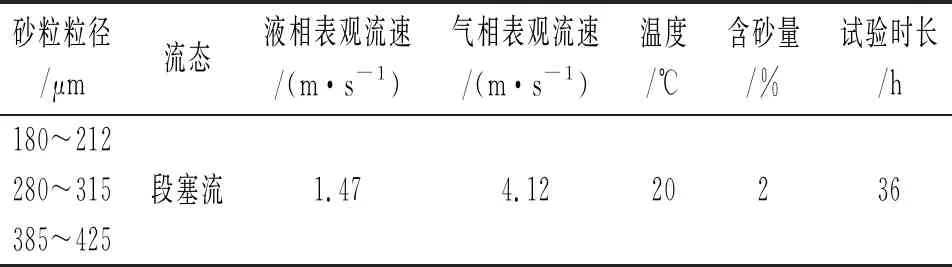

试验前,依次用240号~1 000号水砂纸打磨试样表面(图6),清洗干燥后,采用德国SARTORIUS电子天平(精度为0.01 mg)称量试验前质量,称量3次取平均值;接着用游标卡尺测量各试样尺寸并记录数据;用704硅胶将试样涂封在凹槽内,保证试样表面与水平管内表面平齐,将试验弯管的内外侧部分组装并粘合起来,为保证硅胶充分固化将弯管放置至少24 h后再进行试验。冲蚀试验的具体条件如表2所示。试验结束后,清理试样表面,待干燥后再次称量。为减小误差,每个试验进行2次,取平均值。试验完成后需更换液体介质及石英砂。

1.4 测试方法

测试方法主要包括弯管内流态观察,失重法及显微形貌观察。试验流型为段塞流,采用日本NAC MEMRECAM HX-7高速摄像装置观察弯管内液塞流动状态。按式(1)计算试样的冲蚀速率。

(a) 轴向

(a) 低倍(30×) (b) 高倍(200×)图6 冲蚀前试样表面形貌Fig. 6 Morphology of sample before erosion at low (a) and high (b) magnifications

(1)

式中:v为冲蚀速率,mm/a;Δm为试样冲蚀前后的平均质量差,g;S为试样工作面积,m2;t为冲蚀时间,h;ρ为材料的密度,kg/m3。

采用德国蔡司IMc12型体视显微镜观察试样冲蚀后的表面形貌;采用德国蔡司AxioImager.A2m型3D共聚焦显微镜观察试样冲蚀后的三维形貌,并测量最大坑深。

表2 冲蚀试验的试验条件Tab. 2 Experimental conditions of erosion test

2 结果与讨论

2.1 弯管内部流体流动状态

按时间顺序将液塞流经水平弯管的过程划分为不同阶段,在不同阶段管内流体的流动状态如图1所示。前期,液塞未进入弯管时,弯管入口下部流体流动平稳,气泡较少,砂粒含量较大,如图1(a)所示;当液塞到达弯管入口下部时,弯管入口下部液体流动变得剧烈,产生较多气泡,液塞的冲击搅动将砂粒卷携起来,导致砂粒含量增大,如图1(b)所示。这是由于液塞在行进过程中,液塞中液体的动能大于液体薄层中液体的动能,当液塞前进并吸收液体薄层中的液体时,液体薄层中的液体被加速到液塞速度,这样在液塞前端就会形成一段涡流区,涡流的存在使液塞会捕获部分气体[12],这部分气体会加剧液体薄层的流动,增大了对砂粒的搅动,最终导致更多的沙粒被卷携进入液塞。中期,液塞经过弯管时,在弯管出口右上部形成二次流动,此流动表现为一个倾斜的液波,如图1(c)所示;随着时间的推移,此二次流液波向右下移动至弯管出口中部,并且倾斜角度增大,斜削过弯管外侧,如图1(d)所示。这是因为二次流产生于弯管顶部,受离心力作用向弯管出口下部移动,移动过程中二次流的液波倾斜角度逐渐增大。并且二次流是叠加于主流之上的水流,会对弯管出口外侧中部造成严重冲击。后期,液塞即将冲过弯管时,水花相对减少,如图1(e)所示;随后,液塞的空间位置明显向弯管外侧中部移动,如图1(f)所示。

(a) 前期(初) (b) 前期(后) (c) 中期(初)

(b) 中期(后) (e) 后期(初) (e) 后期(后)图7 液塞流经水平弯管不同时间阶段时管内流体的流动状态Fig. 7 Flow state of liquid slug in different stages of time flowing through horizontal elbow:(a) initial stage (early); (b)initial stage (later); (c) middle stage (early); (d) middle stage (later); (e) final stage (early); (f) final stage (later)

以上结果反映了液塞整体的流动趋势。液塞在行进过程中,会卷携管道底部的砂粒,液塞进入水平弯管后,砂粒在离心力的影响下偏向弯管外侧中部,且越靠近弯管后部离心力作用越明显,对弯管外侧后部的冲击越大。

2.2 弯管内位置对冲蚀速率的影响

2.2.1 粒径范围180~212 μm

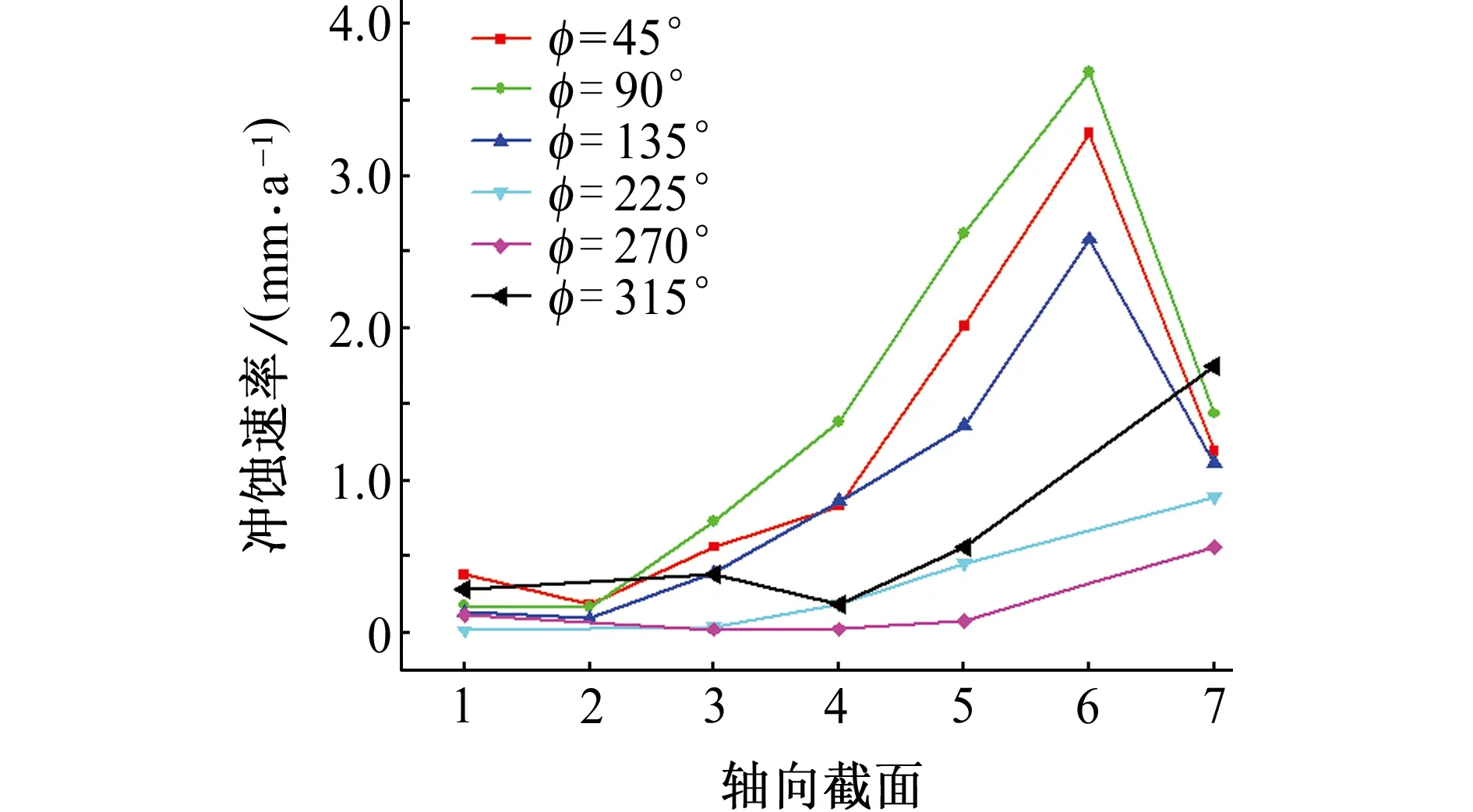

将试样的冲蚀速率标记在其对应的弯管位置,该处试样的冲蚀速率即表示弯管该位置受到的冲蚀程度。由图8可见:当砂粒粒径为180~212 μm时,在弯管62处(6号截面,环向角90°)冲蚀速率最大,为3.69 mm/a;弯管14处(1号截面,环向角225°)冲蚀速率最小,为0.014 1 mm/a。

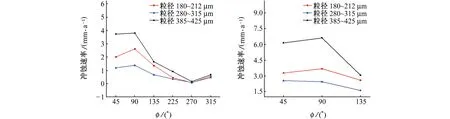

比较不同轴向截面处冲蚀速率的变化规律,结果如图9所示。由图9可知:环向角相同时,6号截面处的冲蚀速率最大,2号截面处的冲蚀速率最小,且除入口(1号截面)与出口(7号截面)外,冲蚀速率随着弯曲轴向角的增大而增大。

(a) 外侧

(b) 内侧图8 弯管内冲蚀速率的分布(粒径范围180~212 μm)Fig. 8 Erosion rate distribution in elbow (particle size rang of 180-212 μm): (a) outer portion; (b) inner portion

比较不同环向角方向上冲蚀速率的变化规律,结果如图10所示。由图10可知:在环向角45°~135°处,冲蚀速率较大,在环向角225°~315°处,冲蚀速率较小。这说明弯管外侧冲蚀破坏比内侧严重,且外侧中部冲蚀破坏最为严重。同一轴向截面上,冲蚀速率因环向角不同而改变。如在出现最大冲蚀速率的6号截面上,环向角90°处出现的最大冲蚀速率(3.69 mm/a)约为环向角45°处(3.28 mm/a)的1.13倍,环向角135°处(2.59 mm/a)的1.43倍;在7号截面上,弯管内侧最大冲蚀速率出现在环向角315°处(1.75 mm/a),其大小约为同一截面环向角225°处(0.89 mm/a)的1.97倍,环向角270°处(0.56 mm/a)的3.13倍。

图9 冲蚀速率沿着流体流向的变化(粒径范围180~212 μm)Fig. 9 Variation of erosion rate along flow direction (particle size rang of 180-212 μm)

图10 冲蚀速率沿着环向角度的变化(粒径范围180~212 μm)Fig. 10 Variation of erosion rate along toroidal angle (particle size rang of 180-212 μm)

液塞行进过程中,会卷携管道底部的砂粒,使得液塞内部砂粒含量增加,液塞携带砂粒进入水平弯管后,砂粒在离心力的影响下偏向弯管外侧中部附近,冲蚀破坏区域从底部逐渐转向中部位置,不同截面的冲蚀曲线均在环向角90°处形成波峰,造成外侧中部位置冲蚀破坏最严重。

2.2.2 粒径范围280~315 μm

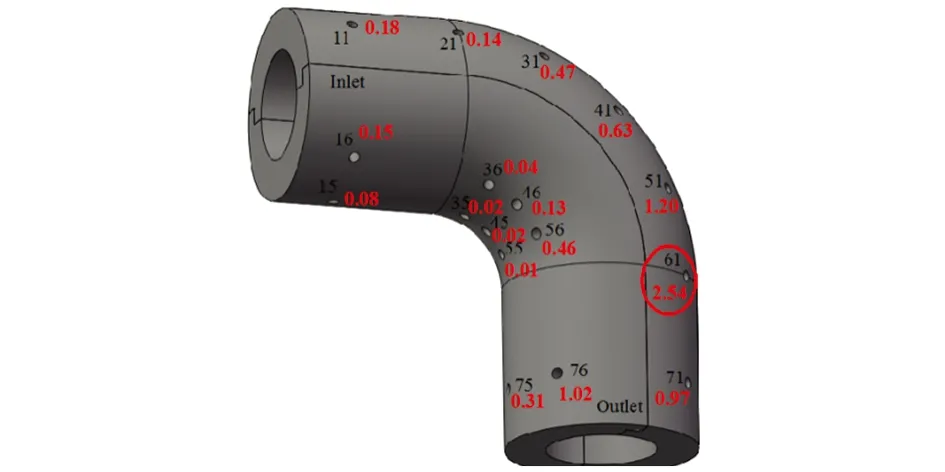

由图11可见:当砂粒粒径为280~315 μm时,最大冲蚀速率出现在61处(6号截面,环向角45°),冲蚀速率为2.54 mm/a;最小冲蚀速率出现在35处(3号截面,环向角270°),冲蚀速率为0.015 4 mm/a。

由图12可知:环向角相同时,6号截面处的冲蚀速率最大,2号截面处的冲蚀速率最小,且弯头内部冲蚀速率随着弯曲轴向角的增大呈增大趋势。

由图13可知:在环向角45°~135°处,冲蚀速率较大,在环向角225°~315°处,冲蚀速率较小。这说明弯管外侧冲蚀破坏比内侧严重,且外侧中部冲蚀破坏最为严重。

(a) 外侧

(b) 内侧图11 弯管内冲蚀速率的分布(粒径范围280~315 μm)Fig. 11 Erosion rate distribution in elbow (particle size range of 280-315 μm): (a) outer portion; (b) inner portion

图12 冲蚀速率沿着流体流向的变化(粒径范围280~315 μm)Fig. 12 Variation of erosion rate along flow direction (particle size range of 280-315 μm)

图13 冲蚀速率沿着环向角度的变化(粒径范围280~315 μm)Fig. 13 Variation of erosion rate along toroidal angle (particle size range of 280-315 μm)

在液塞行进过程中,会卷携管道底部的砂粒,液塞携带砂粒进入水平弯管后,砂粒在离心力的影响下会有偏向弯管外侧中部的趋势,使冲蚀破坏区域从底部逐渐向中部位置转移,但是由于砂粒粒径稍大,积聚在外侧底部的砂粒仍然较多,造成外侧底部位置冲蚀破坏更严重一些,但相差不大。

2.2.3 粒径范围385~425 μm

由图14可知:砂粒粒径范围为385~425 μm时,最大冲蚀速率出现在62处(6号截面,环向角90°),其值为6.63 mm/a;最小冲蚀速率出现在35处(3号截面,环向角270°),其值为0.010 3 mm/a。

(a) 外侧

(b) 内侧图14 弯管内冲蚀速率的分布(粒径范围385~425 μm)Fig. 14 Erosion rate distribution in elbow (particle size rang of 385-425 μm): (a) outer portion; (b) inner portion

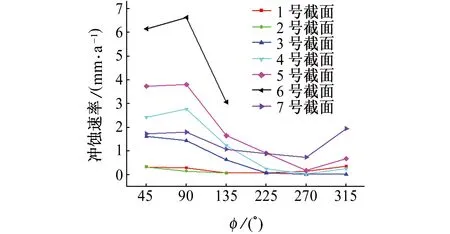

由图15可知:环向角相同时,6号截面处的冲蚀速率最大,2号截面处的冲蚀速率最小,且弯管内部的冲蚀速率随着轴向角度的增大呈增大趋势。

图15 冲蚀速率沿着流体流向的变化(粒径范围385~425 μm)Fig. 15 Variation of erosion rate along flow direction (particle size rang of 385-425 μm)

由图16可知:同一轴向截面上,在环向角45°~135°处,冲蚀速率较大,在环向角225°~315°处,冲蚀速率较小,这说明弯管外侧冲蚀破坏比内侧严重,且外侧中部冲蚀破坏最为严重。

液塞行进过程中,会卷携管道底部的砂粒,液塞携带砂粒进入水平弯管后,砂粒在离心力的影响下偏向弯管外侧中部附近,导致冲蚀破坏区域从底部逐渐转向到中部位置,造成外侧中部位置冲蚀破坏最为严重。该砂粒粒径最大,在含砂量一定的条件下,单颗砂粒的质量和惯性都最大,所以在液塞卷携下对管道的冲蚀较明显。

2.3 砂粒粒径对冲蚀速率的影响

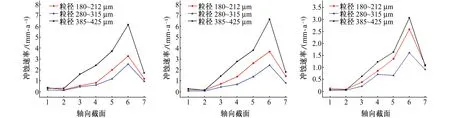

由图17可知:沿着管内流体的流动方向,在环向角相同的情况下,由于砂粒粒径的不同,砂粒对管道产生的冲蚀速率也不同,其顺序为粒径范围385~425 μm>粒径范围180~212 μm>粒径范围280~315 μm。在6号截面、环向角90°处,粒径范围385~425μm的砂粒对管道产生冲蚀速率最大,为6.63 mm/a,分别是相同位置粒径范围180~212 μm,280~315 μm砂粒对管道产生冲蚀速率的1.80倍(3.69 mm/a)和2.72倍(2.44 mm/a)。这主要是由于当砂粒粒径较大时,惯性力占主导作用。砂粒越大,惯性力越大,碰撞能越大,砂粒沿流体流动方向与管壁发生较强烈的碰撞,导致弯管冲蚀速率最大;另外,粒径较小的砂粒更容易被流体卷携,使得砂粒与壁面的碰撞更加充分,而且弯管中的二次流对于较小粒径砂粒影响较明显,从而产生较大的冲蚀速率。

图16 冲蚀速率沿着环向角度的变化(粒径范围385~425 μm)Fig. 16 Variation of erosion rate along toroidal angle (particle size rang of 385-425 μm)

(a) 环向角45° (b) 环向角90° (c) 环向角135°

(d) 环向角225° (e) 环向角270° (f) 环向角315°图17 不同粒径下各环向角处冲蚀速率沿着流体流向的变化Fig. 17 Variation of erosion rate along flow direction at toroidal angles of 45°-315° in different particle sizes

试验中控制含砂量相同,所以不同粒径条件下砂粒数量不同。在试验研究粒径范围内,粒径最大时(砂粒数量最少)冲蚀速率大于粒径最小(砂粒数量最多)时的冲蚀速率,粒径居中时冲蚀速率最小。由此可知,砂粒粒径对冲蚀速率的影响比砂粒数量对冲蚀速率的影响更加明显。

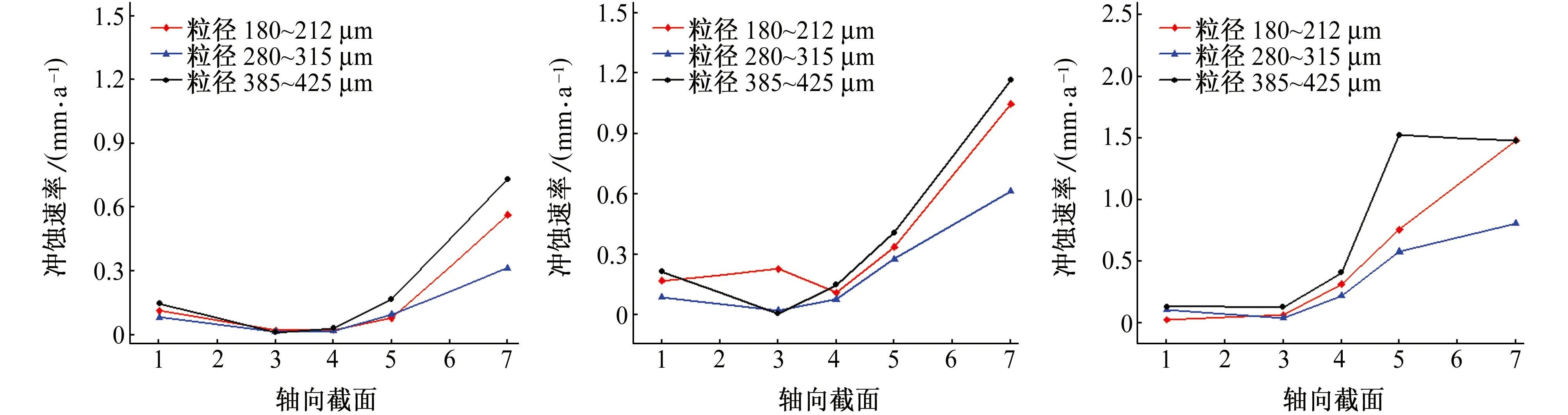

由图18可知:当环向角为45°~135°时,不同砂粒粒径产出的冲蚀速率差异比较明显;当环向角为225°~315°时,不同砂粒粒径产出的冲蚀速率差异不大。这说明砂粒粒径主要影响弯管外侧的冲蚀速率。

(a) 2号截面 (b) 4号截面 (c) 3号截面

(d) 5号截面 (e) 6号截面图18 不同粒径下各截面处冲蚀速率沿环向角度的变化Fig. 18 Variation of erosion rate along toroidal angle at cross sections of No. 1-No. 6 in different particle sizes

2.4 冲蚀形貌

冲蚀试验完成后,将试样表面清理干净,观察表面的冲蚀形貌,结果如图19和图20所示(以42处试样为例)。

由图19可以看出:与冲蚀前相比,冲蚀后试样表面冲蚀形貌主要表现为冲蚀坑和划痕两种形式。不同粒径砂粒对同一位置试样冲蚀后,试样表面的形貌又各不相同。粒径范围为180~212 μm时,粒径较小,砂粒数量多,故试样表面的冲蚀坑小且密集,划痕也相对细密,如图19(b)所示;粒径范围280~315 μm时,试样表面的冲蚀坑明显减少,仅出现个别稍大冲蚀坑,如图19(c)所示;粒径范围为385~425 μm时,试样表明几乎无可见划痕,如图19(d)所示。这是由于粒径越大,砂粒冲击金属表面的惯性力越大,不断切削材料表面形成冲蚀坑;而且粒径较大时,冲蚀坑较大,将试样表面相对较浅的划痕掩盖。

由图20可以看出:砂粒冲击试样表面产生的冲蚀坑成不规则状且大小不一,沿着流体流动方向,冲蚀坑发展呈方向性,部分有唇形隆起。随着砂粒不断碰撞试样表面,试样前端有减薄现象。粒径范围为180~212 μm时,试样表面最大坑深为3.3 μm;粒径越大,冲击表面产生的冲蚀坑越大,粒径范围为385~425 μm时,试样表面坑深为4.82 μm。

3 结论

(1) 液塞在水平弯管中行进时,卷携管道底部的砂粒,在离心力的影响下砂粒偏向弯管外侧中部,且越靠近弯管后部离心力作用越明显;另外,弯管靠近出口处会出现二次流,导致砂粒对水平弯管外侧出口处的严重冲击。

(2)段塞流下水平弯管冲蚀最严重部位出现在弯管外侧出口中下部。另外,弯管外侧各轴向截面中部冲蚀也比较严重,是较易产生冲蚀破坏的部位。

(a) 冲蚀前 (b) 粒径范围180~212 μm (c) 粒径范围280~315 μm (d) 粒径范围385~425 μm图19 不同粒径砂粒冲蚀后试样表面宏观形貌Fig. 19 Macro morphology of sample surface before (a) and after erosion by particles in size rangs of 180-212 μm (b), 280-315 μm (c) and 385-425 μm (d)

(a) 粒径范围180~212 μm (b) 粒径范围280~315 μm (c) 粒径范围385~425 μm图20 不同粒径砂粒冲蚀后试样表面3D形貌Fig. 20 3D morphology of sample surface after erosion by particles in size rangs of 180-212 μm (a), 280-315 μm (b) and 385-425 μm (c)

(3) 砂粒粒径和砂粒数量对冲蚀速率均有影响,并且粒径对冲蚀速率的影响比颗粒数量对冲蚀速率的影响更为显著。在180~425μm粒径范围内,随粒径增大,水平弯管不同部位的冲蚀速率呈现先减小后增大的趋势;且相较于弯管内侧,外侧冲蚀速率变化更明显。

(4) 砂粒冲击试样表面时会造成微切削、犁割以及冲击变形三种形式的破坏。表面冲蚀形貌主要有冲蚀坑点、划痕。粒径较小时,试样表面坑点及划痕较密集,最大坑深随粒径的增大而增大。