煤制气装置变换气分离器浮阀的失效分析

(南京工业大学 机械与动力工程学院,南京 211816)

某化工厂变换气分离器的浮阀运行约7个月即发生严重腐蚀。浮阀材料为304L不锈钢,而使用相同材料的塔壁完好。该煤制气装置的设计压力为4.1 MPa,温度为70 ℃,工作介质为变换气和冷凝液。变换气主要为H2、CO2及约0.5%(质量分数)的H2S和少量的羰基硫。为查明浮阀腐蚀原因,避免类似事故再次发生,通过腐蚀形貌观察、材料检验、显微组织检查、腐蚀产物能谱分析等理化检验方法对其失效原因进行了分析。

1 理化检验与结果

1.1 宏观腐蚀形貌

宏观观察发现:浮阀表面被黑色的腐蚀产物覆盖,如图1(a)所示;稍打磨浮阀表面后,可见局部小蚀孔,具有点蚀特征,且蚀孔不断扩大、合并连成片,如图1(b)所示;其中变形处腐蚀最严重,已出现穿通,如图1(c)所示。现场还发现,同样采用304L不锈钢材料的塔壁未见腐蚀,故初步怀疑浮阀材料或者微观组织与正常304L不锈钢的有差异。

1.2 化学成分

从未腐蚀的浮阀基体处取样,采用Spectro MAXX直读光谱仪对其进行化学成分分析,并与GB/T 3280-2007《不锈钢冷轧钢板和钢带》标准中规定的304L不锈钢的化学成分进行了比较,结果如表1所示。结果表明:浮阀中镍含量比标准值略低,而磷含量比标准值略高。镍含量偏低会降低奥氏体的稳定性,从而影响材料的耐蚀性。磷含量偏高,也会对材料耐蚀性产生不利的影响。

1.3 微观腐蚀形貌

用Phenom ProX扫描电镜(SEM)观察失效浮阀表面微观腐蚀形貌。结果表明:失效浮阀表面遍布着点蚀孔,如图2(a)所示;蚀孔之间较平坦,有沿晶腐蚀的倾向(晶界腐蚀速率高于晶粒腐蚀速率),如图2(b)所示;蚀孔中可见沿一定通道发展的活化腐蚀特征,如图2(c)所示。

(a) 整体

(b) 局部 (c) 变形处图1 失效浮阀的宏观腐蚀形貌Fig. 1 Macroscopic corrosion morphology of the failed float valve: (a) overall view; (b) partial view; (c) deformation position

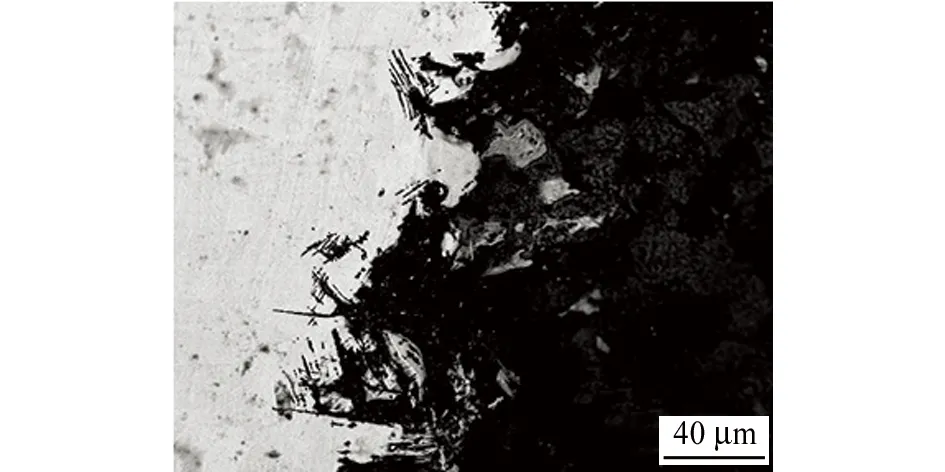

将蚀孔沿深度方向剖开,用10%(质量分数)草酸溶液电解侵蚀,再用扫描电镜观察其截面腐蚀形貌,如图3所示。结果表明:蚀孔截面近似半圆,深径比不大,蚀孔边缘可见针状腐蚀通道,通道与马氏体取向一致。

1.4 显微组织和硬度

用Axio Image Aim 蔡司金相显微镜和Phenom ProX扫描电镜对失效浮阀的显微组织进行分析,如图4所示。结果表明:浮阀的组织为奥氏体+ 形变诱导马氏体,变形量大的位置马氏体含量更高。据了解,浮阀的加工工艺为冷轧不锈钢板经常温冲压成型,加工变形量较大,该加工工艺会导致组织中产生较多的马氏体。

(a) 蚀孔及其周围区域,低倍

(b) 蚀孔周围区域,高倍

(c) 蚀孔,高倍图2 失效浮阀腐蚀表面的微观形貌Fig. 2 Micro morphology of corroded surface of failed float valve: (a) pits and their surrounding zone,at low magnification; (b) surrounding zone of pit, at high magnification; (c) pit, at high magnification

当组织中出现形变诱导马氏体后,304L不锈钢硬度会显著提高。随后的硬度检测结果显示(如表3所示):在浮阀变形最严重位置(直角弯曲变形),硬度达到386 HV;在变形不严重位置(约30°弯曲变形),硬度达到373 HV;而在无变形位置,硬度为239 HV。变形位置的硬度显著高于无变形位置的。另外,在无变形位置,浮阀的硬度也高于304L不锈钢的正常水平(200 HV左右)。

1.5 腐蚀产物成分

用扫描电镜附带的能谱仪(EDS)对腐蚀产物成分进行分析,如表3所示。结果表明:蚀孔内部和非蚀孔区域的腐蚀产物中都含有溴和硫元素,但蚀孔内这两种元素的含量显著高于非蚀孔位置的;蚀孔内硫的质量分数达到7.8%,溴的质量分数高达1.4%,这说明腐蚀性介质在蚀孔中发生了局部浓缩。溴在水中一般以离子形式存在,会引起不锈钢点蚀。腐蚀产物中检出的硫主要来自于介质气体中所含的H2S。

(a) 低倍

(b) 高倍图3 失效浮阀蚀孔处截面的微观形貌Fig. 3 Micro morphology of cross-section of a pit in failed float valve: (a) at low magnification; (b) at high magnification

(a) OM形貌

(b) SEM形貌图4 失效浮阀的显微组织Fig. 4 Microstructure of failed float valve: (a) OM morphology; (b) SEM morphology

测量位置测量值平均值90°弯曲变形388,384,38738630°弯曲变形373,374,373373无变形236,238,243239

表3 腐蚀产物的EDS分析结果(质量分数)Tab. 3 EDS analysis results of corrosion products (mass fraction) %

2 腐蚀原因分析

304L不锈钢具有较好的耐蚀性,广泛应用于含H2S的介质环境中,但该浮阀在使用仅7个月后即发生严重腐蚀,而相同材料的塔体却完好无损。根据以上理化检验及结果可以看出,304L不锈钢浮阀发生快速腐蚀失效的主要原因是出现了形变诱导马氏体,降低了材料的耐蚀性。

冷却和变形是引起奥氏体转变成马氏体的两种主要方式[1-2]。对奥氏体不锈钢而言,在马氏体转变开始温度(MS点)以下,奥氏体组织自发转变为马氏体;在MS点以上及形变诱导马氏体相变最高温度(Md点)以下,亚稳态奥氏体不锈钢可以通过变形机械能补偿部分马氏体转变所需要的形核驱动力,完成奥氏体向马氏体的转变。304L不锈钢MS点约为-17 ℃,Md点约为180 ℃,常温介于MS与Md点之间,因此该温度下的加工变形会使304不锈钢中的部分奥氏体发生马氏体转变,且马氏体随着变形量的增大而增加[3]。研究还表明[4],形变诱导马氏体主要在一些剪切带的交叉处出现[5]。

CIGADA等[6]认为,形变诱导马氏体相变是奥氏体不锈钢在含Cl-介质中发生应力腐蚀破裂的主要原因之一;马氏体的腐蚀电位比奥氏体的低很多,在腐蚀介质中,马氏体相对奥氏体来说是阳极, 优先发生溶解[7-8];KAMIDE等[9]则提出,形变诱导马氏体的优先溶解归因于高的位错密度。许淳淳和LIPPOLD等[10-11]对经过冷变形并发生马氏体相变后的304不锈钢进行了研究,发现晶界处的马氏体组织会被优先腐蚀,这与试验观察到的晶界腐蚀速率较大的现象一致。同时,形变诱导马氏体还能加速点蚀的发展。研究表明[12-13]形变不锈钢处于含Br-酸性溶液中,Br-会优先吸附在钝化膜的薄弱处,诱发点蚀。

从能谱分析结果可以看出,腐蚀产物中含有溴和较大量的硫元素;SEM观察发现,蚀孔内表现为点蚀和活化腐蚀的特征。考虑到介质中含有一定量的H2S,因此判断浮阀腐蚀是H2S与Br-联合作用的结果。

在H2S与Br-的联合作用下,Br-会破坏不锈钢表面的钝化膜,H2S也会加速钝化膜的破坏[14]。H2S破坏不锈钢表面膜的过程主要分为以下几个步骤:H2S电离出HS-,并在电极表面吸附;HS-与表面氧化物膜反应生成铁硫化物膜,氧化物膜不断减薄;最终完全转变为硫化物膜[15]。其主要反应见式(1)~(5)。

(1)

(2)

(3)

(4)

(5)

3 结论及改进措施

浮阀在加工时组织中出现了大量的形变诱导马氏体,降低了材料的耐蚀性,在介质中的H2S与Br-的联合作用下,浮阀发生活化腐蚀和点蚀,形成点蚀孔,腐蚀介质在蚀孔中不断聚集,加速了蚀孔沿深度和宽度方向的扩展,最终导致浮阀快速腐蚀失效。浮阀边缘加工变形大的位置,硬度最大,形变诱导马氏体含量最高,因此腐蚀最严重。为提高浮阀的耐蚀性,建议:选用合格的304L不锈钢作为浮阀的制备材料;或对冷轧板常温冲压成型的浮阀,进行固溶处理,以消除形变诱导马氏体及加工应力,并使元素充分扩散,提高组织均匀性,从而提高材料的耐蚀性。