花园煤矿通风系统优化研究

江成凯,李 膑,段学良

(1. 济宁矿业集团 花园煤矿,山东 济宁 272000; 2. 山东鼎安检测技术有限公司,山东 济南 250000)

济宁矿业集团花园煤矿受开采强度、开采速度和开采规模的影响,煤矿巷道不断延伸,通风距离以及矿井需风量逐渐增大,矿井用风硐室巷道不断增多,使得矿井面临通风阻力不断增大、井巷风阻进一步升高的问题,带来通风不畅、部分地段风速高甚至超速、用风地点进回风路线长、通风压力损失大、风量调配困难、矿井抗灾能力减弱等问题。因此,有必要开展矿井通风系统优化,以保证矿井通风系统的安全、可靠、经济。

1 矿井概况

花园煤矿采用中央并列式通风方式,抽出式通风方法,副井进风,主井回风。主井安装2台防爆对旋轴流式通风机,1台工作,1台备用。目前,通风机运行角度为+2.5°.

风机型号:BD-Ⅱ-8-№24,风量Q:75~135 m3/s,风压H:1 300~4 000 Pa,主轴转速n:740 r/min,功率P:2×250 kW.

采掘工作面均为独立的通风系统,采煤工作面实行全负压“U”型通风,掘进工作面采取压入式正压通风。在实际生产过程中发现,矿井通风阻力和风机静压在不断增大,部分地点的风量逐渐减小,照此趋势发展,花园煤矿的安全开采可能会受到影响。因此,需要对该矿通风系统进行优化。

2 矿井通风阻力现状

2.1 矿井通风阻力测定

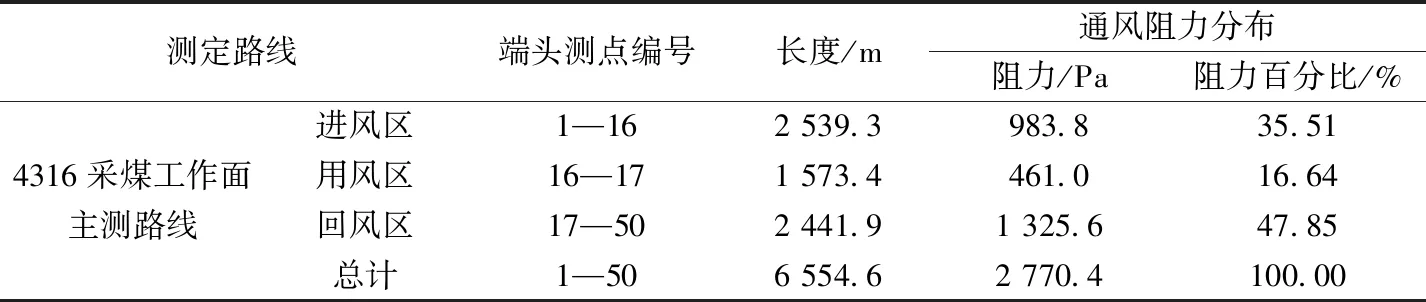

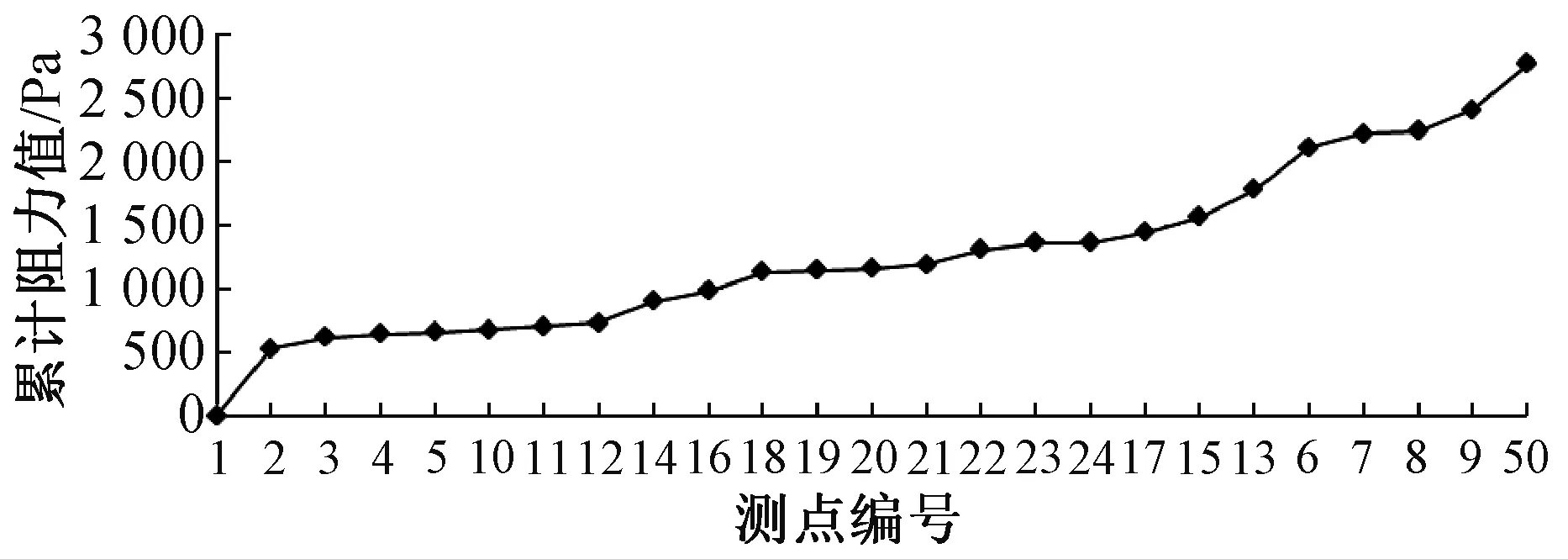

2018年7月对该矿通风阻力进行测定,矿井风量98.9 m3/s,矿井通风阻力为2 770.4 Pa. 通风阻力分布情况见表1,图1. 而煤矿井工开采通风技术条件(AQ1028)中规定,风量在5 000~10 000 m3/min的矿井通风阻力不超过2 500 Pa,因此花园煤矿通风系统不符合规定,风量、风压不匹配,必须采取优化措施降低矿井通风阻力,以保证矿井安全生产。

表1 矿井通风阻力分布表

图1 4316采煤工作面主测路线阻力分布图

2.2 矿井通风系统现状模拟

利用通风系统绘图、计算与分析软件对该矿通风系统现状进行模拟。模拟过程中将各用风地点风量(实际风量)、通过阻力测试得到的巷道形状及断面积、摩擦阻力系数、长度等参数和测试的风机工况参数等数据输入通风系统绘图、计算与分析软件进行解算,可得出各巷道分支的风量和阻力、主要通风机的正常工况点参数等。

将通风网络解算结果与矿井通风阻力测定、矿井通风机性能测定、有效风量测定的实测数据相比较发现,矿井实测通风阻力为2 770.4 Pa,实测风量为98.9 m3/s,网络解算结果阻力为2 864 Pa,风量为99.2 m3/s,误差分别为3.37%和0.3%,阻力误差小于5%. 矿井通风困难路线为4316采煤工作面,证明本次用网络解算方法对矿井通风状况的模拟符合矿井通风实际,网络解算结果可作为其他方案网络解算的基础和依据。

3 优化方案效果模拟

3.1 优化方案提出

对该矿通风系统的模拟可得,矿井通风阻力较大,风量、风压不匹配,而且主通风机处于不经济的运行状态,不利于矿井的安全生产,必须采取优化措施或者更换风机。针对目前矿井通风系统存在的问题,提出3种解决方案:

1) 方案一。

a) 针对失修、杂物堆积的巷道进行清理扩修,以降低局部通风阻力。

b) 总回风巷、东翼行人绕道设置并联风道,以减少局部通风阻力。

c) 四采区胶带大巷设并联回风联络巷,回风联络巷长230 m,断面为10 m2.

2) 方案二。在方案一的基础上东翼行人下山下延至四采区西轨道上山开始位置,作为东翼进风下山,使主要进风巷道变为两条。东翼进风下山长1 322 m,断面为10 m2. 优化措施为:

a) 针对失修、杂物堆积的巷道(采煤工作面、胶带顺槽、总回风巷和东翼胶带大巷)进行清理扩修,以降低局部通风阻力。

b) 总回风巷、东翼行人绕道设置并联风道,以减少局部通风阻力。

c) 四采区胶带大巷设并联回风联络巷,回风联络巷长230 m,断面为10 m2.

d) 东翼行人下山下延至四采区西轨道上山开始位置作为东翼进风下山,使主要进风巷道变为两条。东翼进风下山长1 322 m,断面为10 m2.

3) 方案三。

针对矿井通风路线长、通风阻力大的问题,选择在四采区北部新建回风立井,用于矿井回风,而主井和副井均为进风井,以减少矿井的通风路线。将主井附近的总回风巷密闭,在四采区次煤仓处新建总回风巷连接新风井回风。原东翼轨道大巷、东翼轨道石门等进风巷道仍用于进风;而东翼胶带大巷、东翼胶带下山等回风巷转变为井底各硐室的专用回风巷向新风井回风。

3.2 优化模拟效果

依据3个不同的优化方案对该矿矿井现状、2020年接续以及2024年接续3个不同时期矿井风量、阻力等参数进行网络解算,以确定其优化效果。将各用风地点需风量、通过阻力测试得到的巷道形状及断面积、摩擦阻力系数、长度等参数和测试的风机工况参数等数据输入通风系统绘图、计算与分析软件进行解算,可得出具体优化后风量和风压,见表2.

表2 各方案不同时期解算风量、阻力统计表

由表2可以看出,无论采用那种优化方案,现状均能满足煤矿井工开采通风技术条件关于风量、风压的相关规定;而3个方案在2024年接续时期受需风量变小,而矿井主通风机没有其他运行角度风量、风压参数的影响,解算结果均不能满足风量、风压规定。

3.3 优化方案选取

优化方案的选择应从技术和经济两个不同的角度分别考虑,但从优化效果来看,方案三优化效果最为理想,而方案一优化效果最差,考虑到模拟软件的误差问题,方案一在2020年接续时期也能满足风量、风压的相关规定。

从经济角度考虑,方案一的施工难度最小,而且工期较短,对矿井的实际生产影响不大;方案二是方案一基础的延伸,施工难度中等,工期较长,花费也较多;采用方案三,施工工期和费用都远远超过其他两个方案。3种方案所需工期和经费见表3.

表3 3种方案施工费用及难度表

综合技术和经济两个方面的考虑,加上矿井的开采计划,虽然方案二和方案三的优化效果都比方案一好,但是所需工期长,花费多,相较于花园煤矿仅有10年左右的服务年限,负担过重,因此选择方案一的优化方案。

4 结 论

1) 由矿井通风阻力测试结果看,花园煤矿矿井通风阻力大,不能满足煤矿井工开采通风技术条件规定,且大部分巷道的摩擦阻力系数较大,可能是由于巷道变形、杂物堆积等原因导致,需及时修复变形巷道、清理杂物。

2) 矿井后续2020年接替和2024年接替时会导致矿井通风路线变长,通风阻力进一步增大,需采取优化措施,降低新掘巷道的摩擦阻力系数和局部阻力。依据计算机网络解算结果和预计费用,确定优化措施为:a) 针对巷道失修、杂物堆积的巷道进行清理扩修,以降低局部通风阻力。b) 总回风巷、东翼行人绕道设置并联风道,以减少局部通风阻力。c) 四采区胶带大巷设置并联回风联络巷,回风联络巷长230 m,断面为10 m2.

3) 矿井目前使用的主通风机的性能不适应井下通风网络,需要更换小的叶片角度,并及时进行主要通风机性能测定。尤其是仅剩五采区一个生产采区时,矿井需风量较小,需及时调整叶片角度以适应井下的通风网络变化。

4) 本次通风系统解算分析结果是在对矿井通风阻力测试的基础上进行的。对于大部分的巷道风阻、摩擦阻力系数、断面积、周长等参数相对固定。但是随着矿井的生产,这些参数可能会发生一定的变化,尤其是自然风压的季节性变化较大。矿井应根据不同时期的通风条件和通风要求提前做好通风系统的优化调整工作。