PPy/CNT涂层棉织物的电磁屏蔽性能研究

邹梨花,刘乐乐,徐珍珍,孙妍妍,王太冉

(安徽工程大学 纺织服装学院,安徽 芜湖 241000)

随着科技的多元化发展,电子产品已经广泛应用于各领域,但同时伴随着电磁辐射污染的产生。它无形无色而常被人们忽略,有研究表明,电磁辐射会导致诸如癌症、白血病等不同程度的人体伤害[1-2]。电磁辐射防护服因其能方便有效地降低电磁辐射对人体的伤害而引起关注[3]。

传统电磁屏蔽织物多采用金属混纺或金属涂层的方法来制备,此类织物价格昂贵、制备工艺复杂且舒适性难以满足服用要求,使其应用得到限制[4-5]。近年来,导电非金属功能性织物的研究成为热点,该织物具有质量轻、厚度薄、吸波频带宽、吸收能力强和可避免环境二次污染等优点[6]。在众多导电非金属材料中,碳纳米管(CNTs)由于其典型的一维结构和良好的电学性能被广泛应用,但其比表面积大,范德华力强,导致CNTs常常积聚在一起[7]。聚吡咯(PPy)兼具金属的导电性和高分子材料的加工性,重量轻,韧性好,电导率易调节[8-9]。研究者还发现,在CNTs表面包覆一层PPy,能有效降低材料中CNTs的渗透阈值,提高CNT的分散性,得到导电性能更优异的功能复合材料[7,9-10]。尽管目前制备电磁屏蔽功能性织物的方法多样[11],在利用PPy/CNT复合制备超级电容器方面已有研究[12],但采用PPy/CNT涂层方法制备电磁屏蔽织物的相关研究还未见报道。

研究以棉织物(Ctn)作为柔性基体,采用原位聚合法制备具有电磁屏蔽功能的聚吡咯/碳纳米管涂层棉织物(Ctn/CNT/PPy),利用电子显微镜表征其表面形貌,利用数字式万用表和矢量网络分析仪分别对其导电性能与电磁屏蔽性能进行了测试分析,并进一步研究了CNT质量体积浓度、Py摩尔浓度及浸渍次数对其电磁屏蔽性能的影响。

1 实验部分

1.1 实验原料

棉织物(Ctn,规格6 cm×6 cm,面密度277±2 g/m2,江苏大耀纺织有限公司);氢氧化钠(NaOH)、丙酮(C3H4O)、吡咯单体(Py)、无水乙醇(C2H6O)及无水三氯化铁(FeCl3)(均购于国药集团化学试剂有限公司);碳纳米管(CNT直径10~20 nm,长度10~15 μm,苏州碳丰科技);十二烷基苯磺酸钠(SDBS,阿拉丁);盐酸(HCl,昆山晶科微电子材料有限公司)。

1.2 实验仪器

场发射扫描电子显微镜(SEM,日本Hitachi S-4800型);超声波发生器(DS-5510DTH型,上海科导超声仪器有限公司);电子天平(盛博电子天平电子秤0.01 g,上海盛博衡器);真空干燥箱(DZF-6021型,上海一恒);数字式万用表(Keysight 34465A);数字式织物透气量仪(YG(B)461D-Ⅱ型)。

1.3 实验方法

(1)预处理。室温下,将Ctn浸渍在15 g/L的NaOH溶液中30 min后,用蒸馏水清洗至中性,105 ℃下烘干至恒重。Py使用前需要在氮气的保护下减压蒸馏,避光放置。

(2)Ctn/CNT与Ctn/CNT/PPy的制备。首先将Ctn浸渍于一定质量体积浓度的CNTs分散液中(其中表面活性剂十二烷基苯磺酸钠SDBS 10 mg/mL),3 min(室温)后取出水洗2~3次,烘干后得Ctn/CNT。然后再放入一定摩尔浓度的Py单体溶液中浸渍5 min,取出后继续放入FeCl3溶液中(FeCl3摩尔浓度保持0.75 mol/L、冰水浴),原位聚合Py制备Ctn/CNT/PPy。

为了探讨Py摩尔浓度、CNT体积浓度及浸渍次数对其电磁屏蔽性能的影响,设置了不同的Py摩尔浓度(0.25、0.5、0.75 mol/L)、CNT质量体积浓度(1.5、2.0、2.5 mg/mL)及浸渍次数(1、2、3、4次),进行重复实验。

(3)织物后处理。将反应后的织物用丙酮浸泡30 min后,用去离子水反复清洗,直至澄清,其目的在于去除织物表面的浮游涂层物。再用0.1 mol/L盐酸浸泡30 min,目的是加入Cl-对PPy进行掺杂,提高其导电性能[13-14],最后在60 ℃下真空干燥。

2 测试与表征

2.1 单位面积上载量的表征

上载量W(mg/cm2)采用称重法,使用电子天平称量涂层处理前后织物的质量,并由式(1)计算织物单位面积的上载量:

(1)

式中,m0为预处理后Ctn的质量(mg);m1为涂层后Ctn的质量(mg);a为织物的面积(cm2)。

研究中单位面积上载量是测量4次后计算所得的平均值。

2.2 电阻表征

使用数字式万用表(Keysight 34465A),根据AATCC 2005-76标准,利用两根铜质平行板电极测量涂层棉织物的表面电阻[15-16],测量3块试样,每块试样测试4个不同方向,取其平均值得到织物表面电阻值。

2.3 结构与形貌特征

用场发射扫描电镜(FE-SEM,Hitach S-4800)观察样品表面形态,测试之前在织物表面喷镀一层金,增强其导电性。

2.4 电磁屏蔽性能测试

采用矢量网络分析仪(ROHDE&SCHWARZ ZVL6)测试整理后棉织物的电磁屏蔽性能,测试频率范围为3.5~6 GHz。

2.5 透气性能测试

用YG(B)461D-Ⅱ型数字式织物透气量仪测量,按GB/T5453-97[17]进行数据处理。

3 结果与讨论

3.1 结构与形貌特征

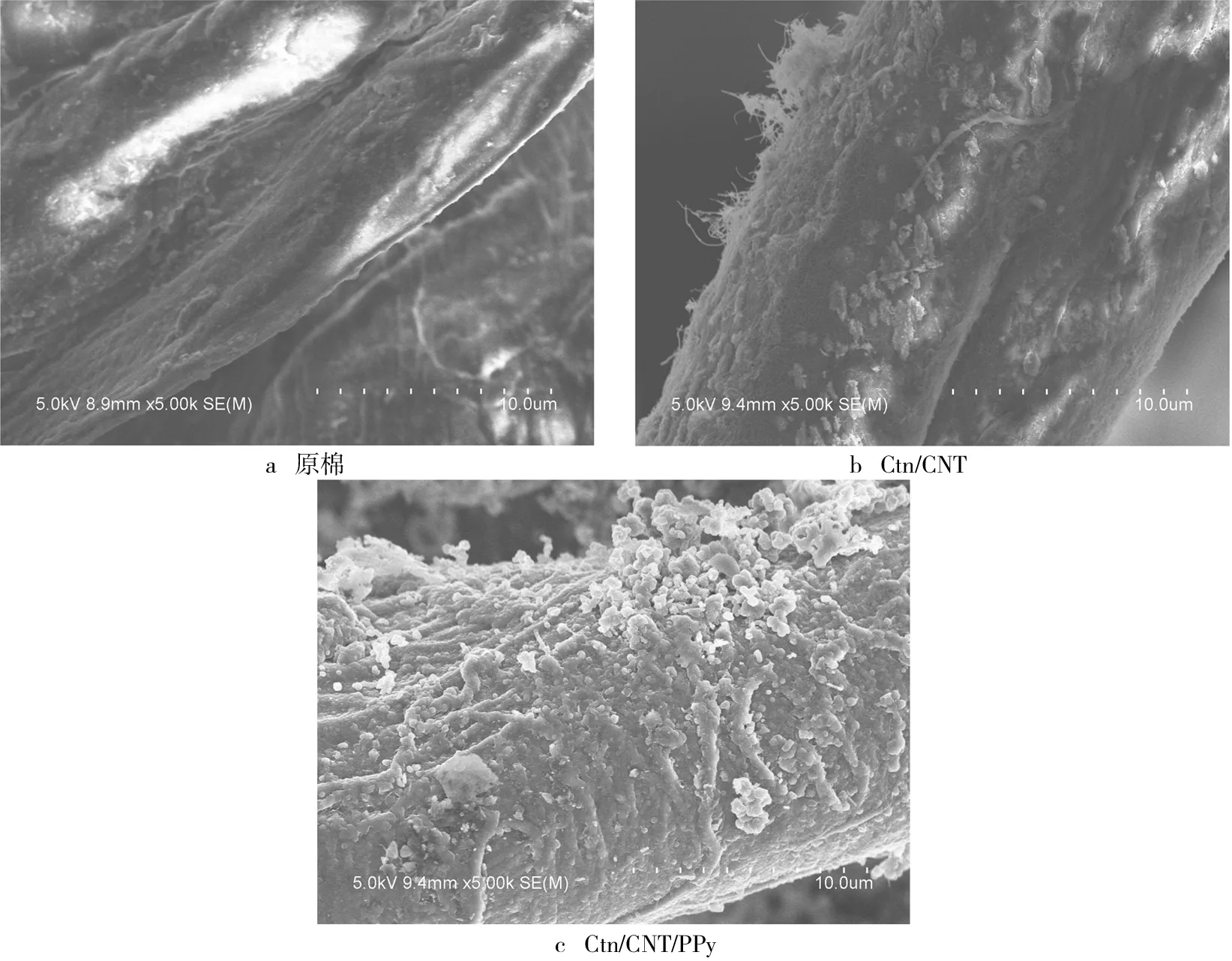

Ctn、Ctn/CNT与Ctn/CNT/PPy的SEM。织物的SEM图如图1所示。图1a为原棉的纤维,可见纤维的天然转曲和表面沟壑虽较明显,但其表面并无附着物。图1b表明CNTs成功沉积在Ctn上,但沉积的量有限,棉纤维上既留有空白,也有部分CNTs积聚在一起,未形成均匀平整、链接成片的导电网络,故Ctn/CNT的电性能还有很大的提升空间。由于包覆了PPy的CNTs会更大程度地均匀附着在纤维表面,能提高电性能。因此采用原位聚合法制备了Ctn/CNT/PPy,其SEM如图1c所示,可见PPy包裹的CNT均匀密集地分布在织物上,能清楚看到纤维上裹着一层厚厚的聚吡咯,甚至大部分聚吡咯已堆积成团块。这表明CNT/PPy涂层在织物上基本形成了链接畅通、覆盖均匀的导电网络,这为良好的导电性能奠定了基础。

图1 织物的SEM图

3.2 上载量分析

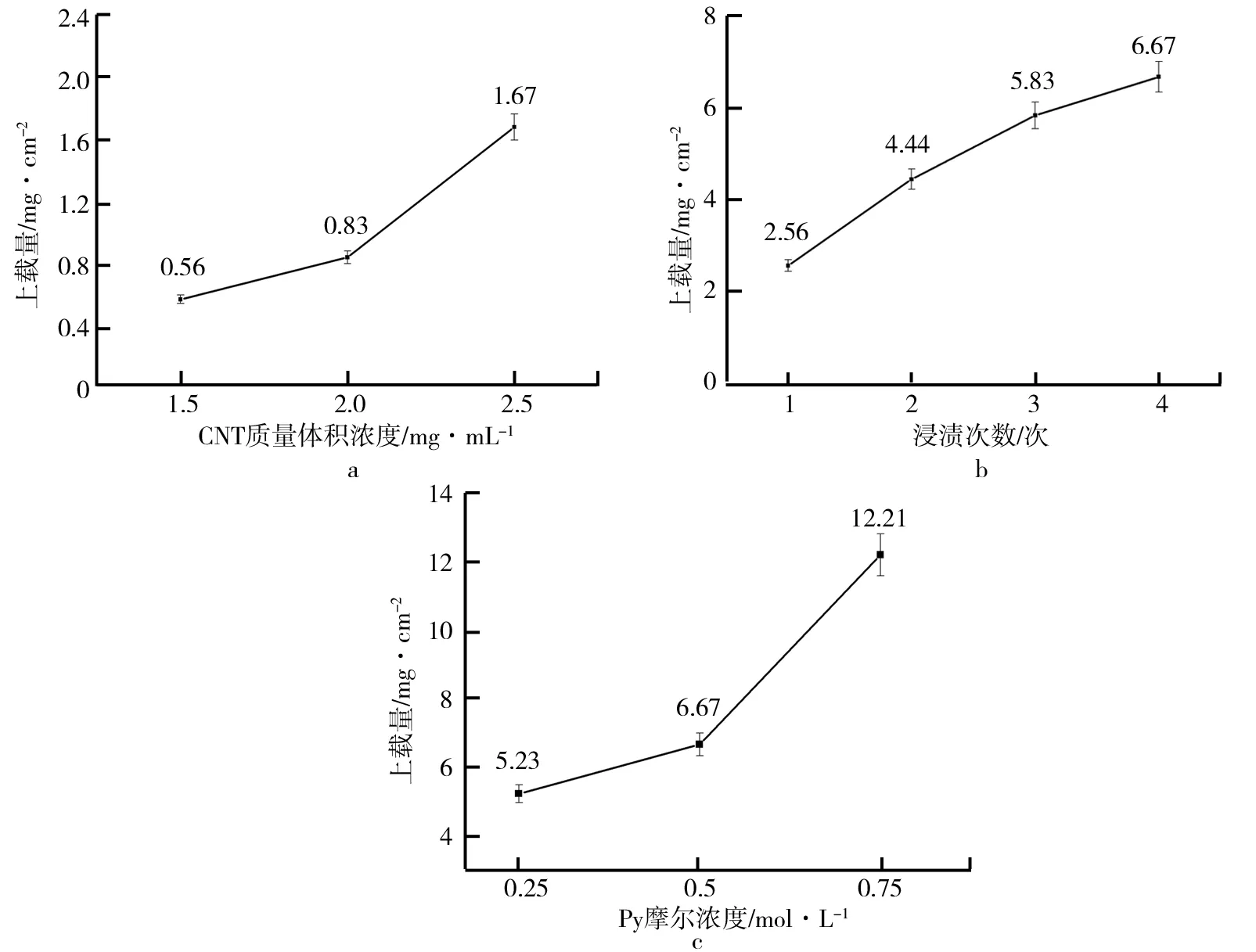

对不同条件下整理得到的织物,分别称重并计算出各自的上载量。制备条件与上载量的关系如图2所示。Ctn只浸渍1次CNT时,由图2a可见,CNT质量体积浓度从1.5 mg/mL增加到2.5 mg/mL时,Ctn/CNT上载量由0.56 mg/cm2增加至1.67 mg/cm2,增加了1.11 mg/cm2,前后相差约3倍。CNT质量体积浓度从2.0 mg/mL上升到2.5 mg/mL的过程中,试样上载量也增加了一倍。

当CNT/PPy涂层Ctn时,在Py摩尔浓度为0.5 mol/L,CNT质量体积浓度为2 mg/mL时,只改变浸渍次数。由图2b可知,上载量增加趋势较平缓,但每增加浸渍一次,上载量变化率减小约50%。说明虽然浸渍次数增加,但能够稳定涂覆于织物的CNT/PPy量逐步减少,说明纤维表面逐渐被覆盖,慢慢趋于饱和,当饱和后CNT/PPy将无法继续涂层在织物上,这与SEM所示结果一致。

对于Ctn/CNT/PPy,取Py摩尔浓度分别为0.25、0.5、0.75 mol/L(此时,CNT质量体积浓度为2 mg/mL,为减小浸渍次数对上载量的影响,选择浸渍3次)。从图2c可以看出,随着Py摩尔浓度的增加,上载量曲线变化趋势与图2a基本相同。但在Py摩尔浓度增加的后一阶段,曲线斜率与前一阶段相差较大,说明此阶段上载量增加更多,这可能与SEM图中出现的堆积团块有关。分析认为,堆积团块的出现与氧化剂FeCl3和Py的摩尔浓度比有关[18]:由于FeCl3摩尔浓度保持0.75 mol/L不变,当Py摩尔浓度为0.75 mol/L时,二者摩尔浓度之比为1∶1,此时Py聚合受阻,导致溶液中的Py无法完全氧化,大量Py留在残液中,在织物表面形成过多的不溶性聚吡咯沉淀物,甚至有沉淀物夹在织物的经纬纱交叉点缝隙中,后整理过程中难以清洗干净,导致上载量增加较多。

图2 制备条件与上载量的关系

3.3 导电性能分析

由织物电磁屏蔽机理可知,电磁屏蔽材料的效果与其导电性能有关[19],为了分析织物导电性能的变化,利用数字式万用表测试了各试样的表面电阻[16]。

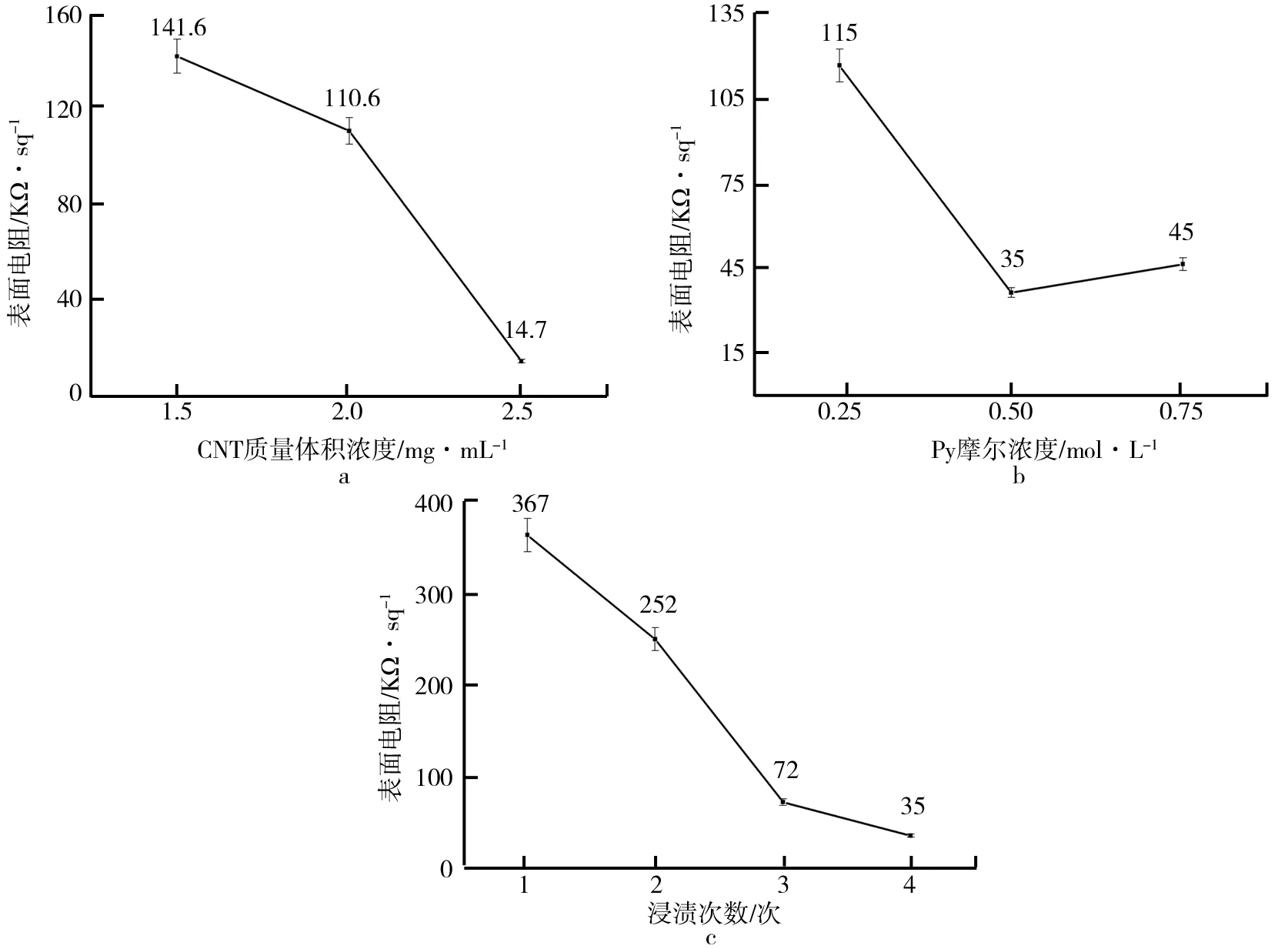

制备条件与导电性能的关系如图3所示。对于CNT/Ctn,由图3a可见,CNT质量体积浓度从1.5 mg/mL增加至2.5 mg/mL,试样表面电阻从141.6 KΩ/sq降低至14.7 KΩ/sq,降低了1个数量级。这是因为当CNT质量体积浓度为2.5 mg/mL时,达到了其渗透阈值[20],此时能够形成良好的导电网络,其导电性能增强。

对于Ctn/CNT/PPy,当CNT质量体积浓度为2 mg/mL时,由图3b可见,随着Py摩尔浓度增加,表面电阻整体趋势也是减小。并且与Ctn/CNT相比,在增重率基本相同的条件下,表面电阻减小了3~4个数量级,说明加入Py并提高其摩尔浓度对试样电性能影响显著。但其表面电阻有先减小后增大的现象,这是由织物表面导电网络连接的紧密畅通程度引起的,一开始PPy大分子聚合附着在织物表面,形成了畅通的导电网络[21],表面电阻自然减小。而之后的增大现象,如3.2中所述,FeCl3和Py的摩尔浓度比为1∶1时,织物表面形成过多的沉淀物,造成链的有序性及共轭度下降,也阻碍PPy大分子与纤维结合,所以试样电阻反而增大。在图3b中,当Py摩尔浓度为0.5 mol/L时,表面电阻最小,试样导电性能最好,故FeCl3和Py的摩尔浓度比为1∶1.5时最合理。所以在制备Ctn/CNT/PPy时,不可无限提高Py摩尔浓度,合适的Py摩尔浓度才能制备出导电性能优异的织物。故以下探究浸渍次数与导电性能的关系时取Py摩尔浓度为0.5 mol/L。

当CNT质量体积浓度为2 mg/mL,Py摩尔浓度为0.5 mol/L时,由图3c可见,试样表面电阻随浸渍次数增加而减小。浸渍次数从1增加到3的过程中,表面电阻降低了80%,但到4次浸渍时,表面电阻减小幅度趋于平缓。后续又测试了浸渍5次的样品表面电阻,几乎不再减小,因此可以认为浸渍3次后,棉织物表面基本被涂层覆盖,再增加次数对提高织物导电性能无太大意义,且织物透气性及柔软度会下降,也不利于实际生产中的成本控制。

图3 制备条件与导电性能的关系

3.4 电磁屏蔽性能分析

根据矢量网络分析仪测试得到的散射参数S11和S21,计算透射率(T)、吸收率(A)、反射率(R)、吸收屏蔽效能(SEA)和反射屏蔽效能(SER),并对其进行比较[5]。计算公式如下:

∵S21=10logT,

(2)

∴T=10-|S21|/10,

(3)

∵S11=10logR,

(4)

∴R=10-|S11|/10,

(5)

根据能量守恒的原理,可以计算出吸收率(A)的值,为

A=1-R-T,

(6)

另外,能够进入屏蔽材料内部的电磁波需要减去反射的部分,为1-R,所以有效的吸收率(Aeff)为

(7)

基于以上分析,反射屏蔽效能SER和吸收屏蔽效能SEA可以表达为

SER=-10log(1-R),

(8)

(9)

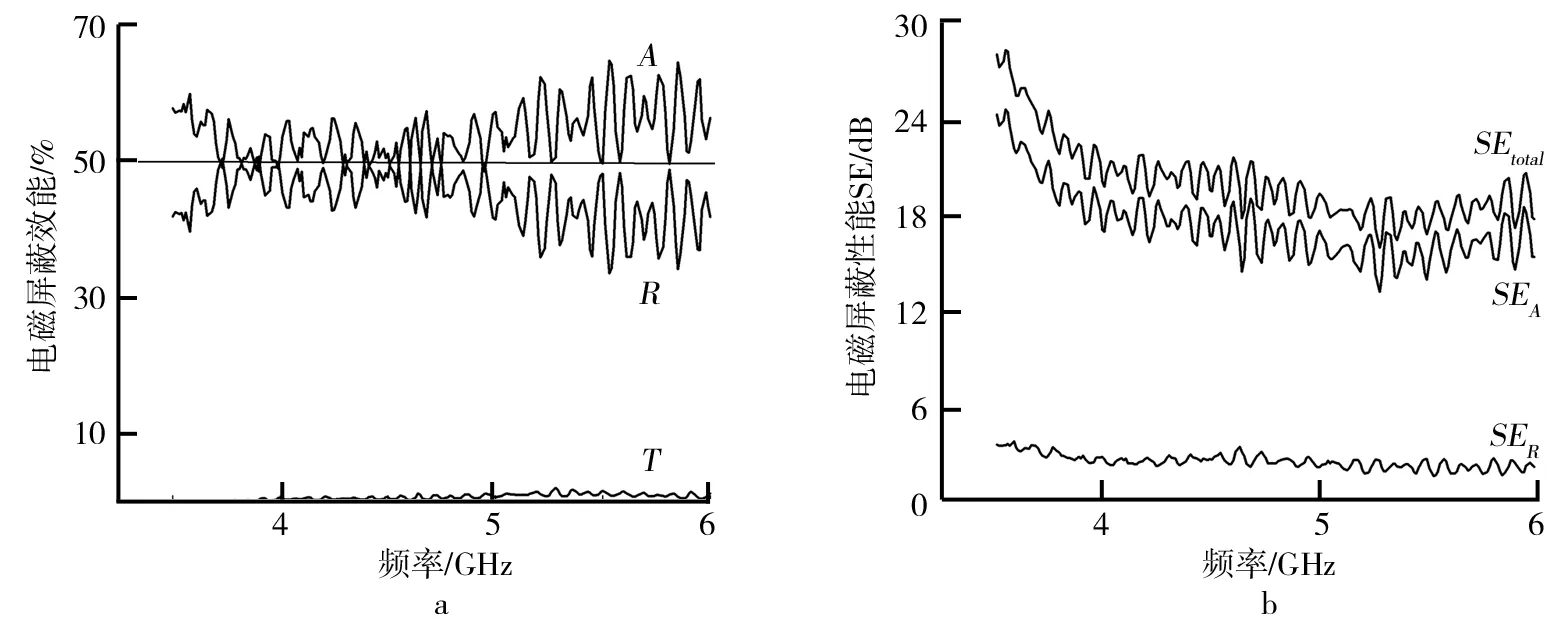

对于浸渍4次的Ctn/CNT/PPy(CNT质量体积浓度2 mg/mL,Py摩尔浓度0.5 mol/L),图4中单独列出了频率在3.5~6 GHz之间其T、A、R以及SEA、SER和SEtotal。由图4a可以看出,对于任一频率点,A都大于50%,而R低于50%,这表明Ctn/CNT/PPy的屏蔽机理主要为吸收而非反射。图4b表明,随着频率升高,电磁屏蔽效能虽有减小,但总屏蔽效能仍保持在17 dB以上,在之前的研究中[22-23]发现,织物是电磁波透过材料,对电磁波没有屏蔽作用,说明涂层织物的电磁屏蔽性能是由CNT/PPy涂层产生的。

在前期的研究中[16]发现,随着单一CNT涂层次数的增加,其电磁屏蔽效能增加。但直到浸渍次数达到6次,其电磁屏蔽性能仅为11 dB,仍不能满足商用的要求(屏蔽效能≥20 dB)。此研究中,通过引入PPy,有效提高了织物的导电性能,同时增加了织物的电磁屏蔽效能,最高能够达到20.5 dB。由此可以说明,PPy的引入进一步提升了织物的电磁屏蔽性能。

图4 浸渍4次Ctn/CNT/PPy的T、R、A曲线及浸渍4次Ctn/CNT/PPy的SEA、SER、SEtotal

3.5 电磁屏蔽性能与Py摩尔浓度的关系

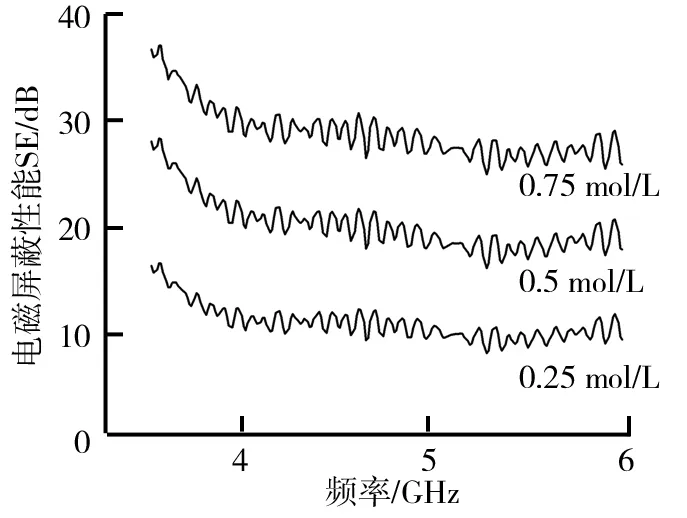

为了研究Py摩尔浓度对Ctn/CNT/PPy电磁屏蔽性能的影响,分别用摩尔浓度为0.25、0.5、0.75 mol/L的Py溶液进行涂层整理。当CNT质量体积浓度为2 mg/mL,浸渍次数为4次时,增大Py摩尔浓度可以提高织物的电磁屏蔽性能,效果比较明显,如图5所示。Py摩尔浓度为0.75 mol/L时,SE基本都在25 dB以上,已经高出商业要求的20 dB,考虑到避免原材料的浪费,摩尔浓度也无须再提高。

为了进一步分析PPy在提高织物电磁屏蔽性能方面是否占主导地位,在相同的实验条件下,仅利用PPy对棉织物进行整理,测试其电磁屏蔽性能。发现单独使用PPy整理时(Py摩尔浓度0.5 mol/L,浸渍次数4次),其电磁屏蔽效能为16.37 dB,低于CNT/PPy整理的棉织物的屏蔽效能。这可能是因为CNT作为一维柔性材料,能在织物中形成电路网络,当PPy沉积时,有效提升了导电网络的电子传输能力和速率,因而,可以说明CNT/PPy整理的棉织物,其电磁屏蔽性能不仅依赖于PPy优异的电性能,同时也离不开CNT在织物中形成的导电网络,正是CNT与PPy的协同效应,增强了织物的电磁屏蔽性能。

图5 不同Py摩尔浓度处理后Ctn/CNT/PPy的SE曲线

3.6 电磁屏蔽性能与浸渍次数的关系

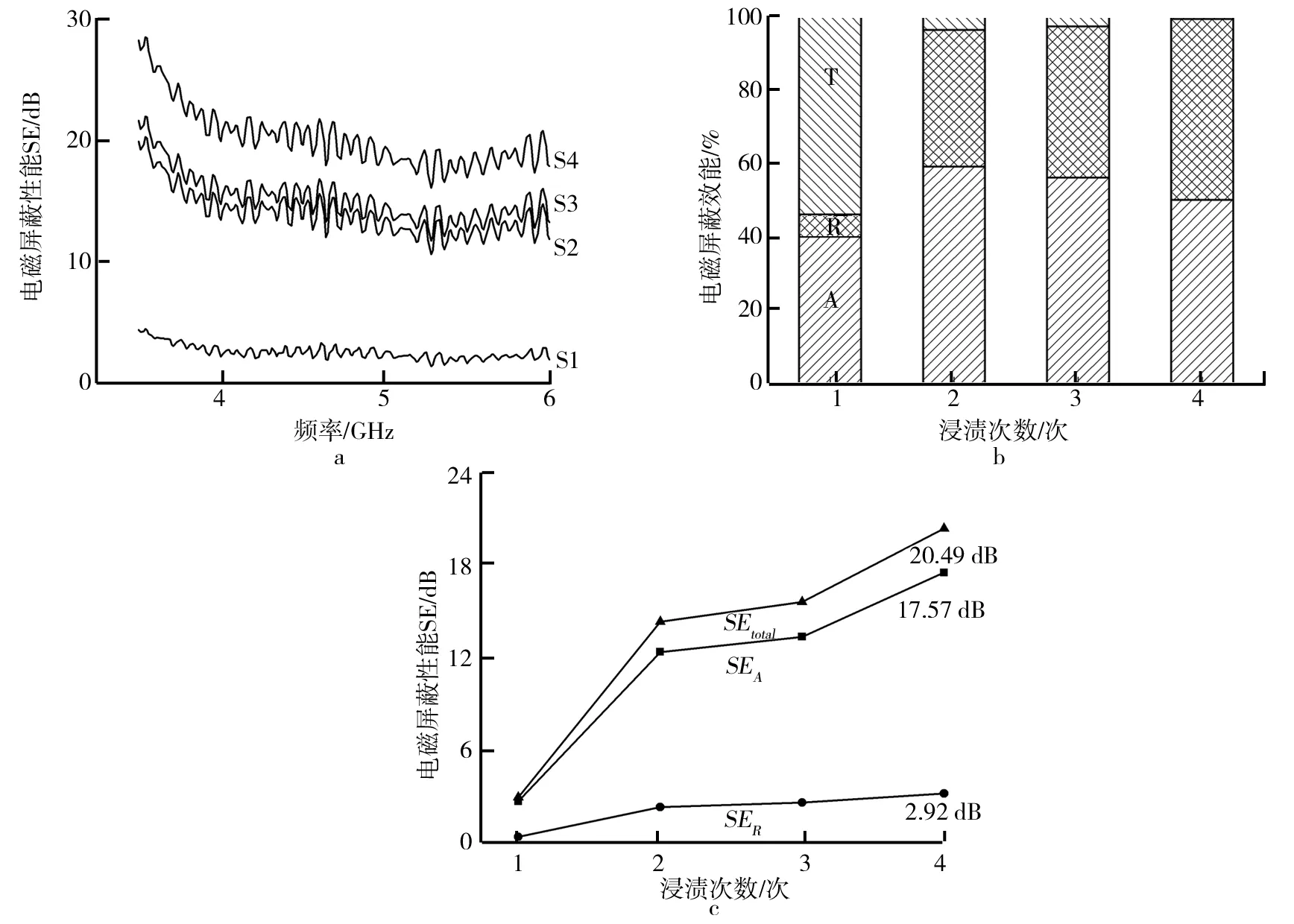

为了研究浸渍次数对涂层棉织物电磁屏蔽性能的影响,在频率为4.75 GHz时,列出不同浸渍次数下Ctn/CNT/PPy的电磁屏蔽性能如图6所示,加以比较分析。由图6a可知,在任何频率点,随着浸渍次数增加,SE增大。

图6b中随着浸渍次数增加,透过率T下降幅度较大,浸渍2次时,就降低到5%左右,说明此时仅有5%的电磁波能透过织物,有95%的电磁波被屏蔽。浸渍4次时减小到可忽略不计;反射率R则随浸渍次数的增加而增加,也是在第一阶段波动较大;吸收率A上升后虽有下降但最后保持在50%以上,并且A+R始终大于99%(说明屏蔽的电磁波大于99%),所以随着浸渍次数的增加,其电磁屏蔽性能大幅提升。

图6c中可见浸渍4次的Ctn/CNT/PPy的SEA、SER、SEtotal明显高出其他次数,其SEtotal大约是1次的4倍,比2次和3次的也高出约5 dB。进一步分析可知,SEA随着次数增加明显升高,SER无较大波动,仍在较低水平。同时SER(最大值2.92 dB)明显小于SEA(最大值17.57 dB)。这不仅证明通过简单的浸渍法,可以成功将CNT/PPy涂层沉积于棉织物表面,制备出以吸收为主的吸波型电磁屏蔽材料,且在一定范围内浸渍次数越多,电磁屏蔽效果越好。

图6 不同浸渍次数Ctn/CNT/PPy的电磁屏蔽性能曲线,A、R和T以及SEA、SER和SEtotal曲线

3.7 透气率分析

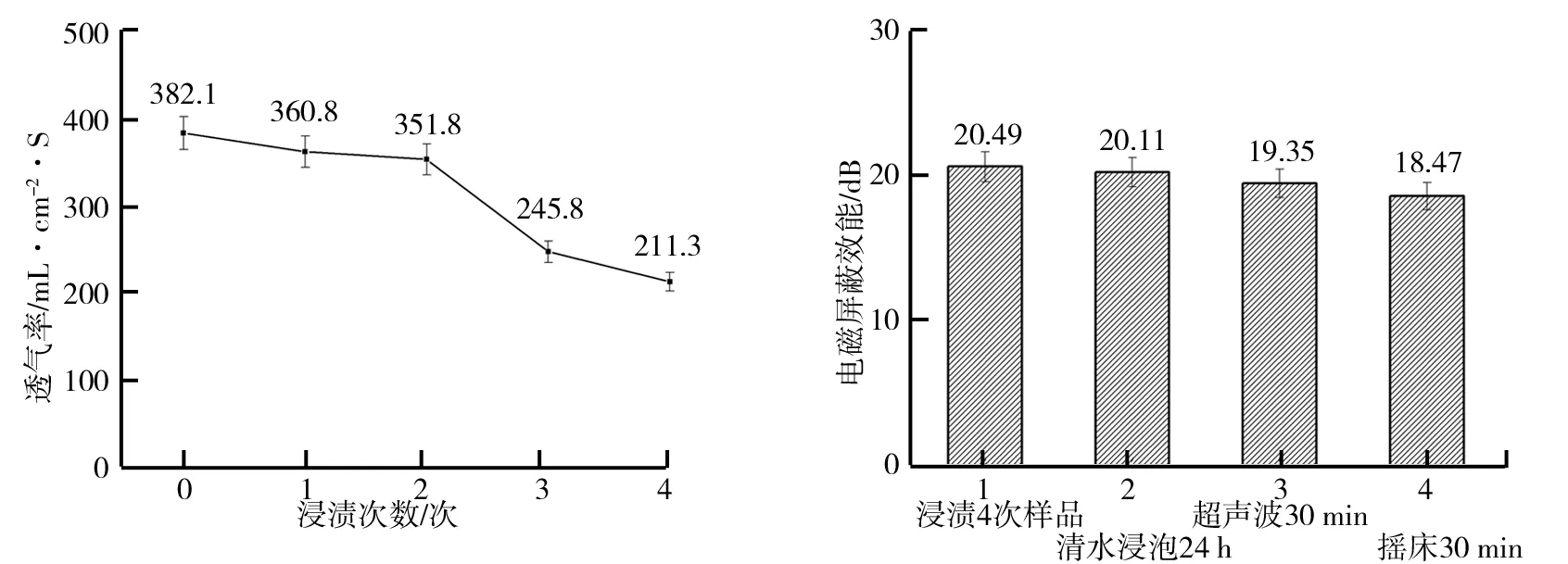

作为服用纺织品,透气性是影响产品性能的重要因素,测得试样透气率如图7所示,随着次数增加,透气率有所降低,浸渍4次后,与原布相比降低了44.7%,浸渍次数对透气率影响较大。由此,织物上载量越大,透气率相应降低,主要因为此时织物中纱线交织形成的孔洞、缝隙被沉积物堵住。这也会使织物的柔软性和舒适性下降,但有结果表明,几乎所有功能后整理方法均会使织物透气性降低[24],研究采用的方法,虽使织物透气率降低,但仍在可接受范围内,并且浸渍4次时,电磁屏蔽性能即可满足商用要求的20 dB,优于其他电磁屏蔽织物[19]。实际生产中可根据所需产品实际性能要求选择最佳制备条件。

3.8 屏蔽性能稳定性分析

为了探究Ctn/CNT/PPy对环境的稳定性,进一步测试CNT/PPy浸渍4次样品在不同环境下的电磁屏蔽效能,如图8所示。在清水中浸泡24 h后,织物的电磁屏蔽效能为20.11 dB;在水中浸泡并超声波振荡30 min后,织物电磁屏蔽效能为19.35 dB;在25 ℃清水中加入奥妙洗衣液(摩尔浓度为1.5 mg/mL),摇床环境下放置30 min,其电磁屏蔽效能为18.47 dB。由此说明,在以上三种环境中,Ctn/CNT/PPy保持了较高的电磁屏蔽效能,且电磁屏蔽性能保持率大于90%。这是因为PPy中的-NH与棉纤维上的-OH之间存在较多氢键作用力[25],同时棉织物中纤维本身存在沟槽,有利于涂层物与纤维产生锚合作用,而且纤维与纤维之间存在空隙,有效保证了包覆了PPy的CNTs会很大程度地均匀附着在纤维表面,同时涂层不会轻易从织物表面脱落,所以织物屏蔽性能较稳定。

图7 浸渍次数对透气率的影响曲线 图8 屏蔽性能稳定性

4 结论

研究以棉织物(Ctn)作为柔性基体,采用原位聚合涂层浸渍-烘干的方法,制备出以吸收为主的吸波型电磁屏蔽材料,探讨了CNT质量体积浓度、Py摩尔浓度及浸渍次数对其导电性能和电磁屏蔽性能的影响。结果表明:CNT质量体积浓度从1.5增加到2.5 mg/mL,试样导电性能增强10倍;随着Py摩尔浓度的增加,Ctn/CNT/PPy的导电性能提升更明显,并且在Py摩尔浓度为0.50 mol/L时达到一个峰值,此时试样导电性能增强为原来的3倍,此时其电磁屏蔽性能已经基本满足商用要求,继续提高Py摩尔浓度,反而使导电性能有所降低;随着浸渍次数的增加,其电磁屏蔽性能增强,并且浸渍4次时SE提高到20.5 dB,能够屏蔽99%以上的电磁能。浸渍3次的织物透气性最优。在浸渍、洗涤、震荡环境下,织物的屏蔽功能稳定性较好,能保持90%以上的电磁屏蔽效能。碳纳米管/聚吡咯涂层棉织物为柔性材料,在电磁防护服方面具有较大应用价值。