动车组车轮疲劳性能估算研究

张澎湃,张关震,赵方伟,吴 斯,高俊莉,尹鸿翔,丛 韬

(1.中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081;2.中国铁道科学研究院集团有限公司 标准计量研究所,北京 100081)

车轮作为机车车辆的重要走行部件,其疲劳性能是关系行车安全的重要指标[1-3]。虽然国内外车轮的产品标准和技术条件中均对动车组车轮的疲劳性能进行了规定,但是受到诸多客观条件限制,目前国内尚无测试获得的常温条件下动车组车轮疲劳极限和S—N曲线,更没有开展过低温条件下动车组车轮的疲劳测试研究工作。动车组运营时可能会承受高温—低温的环境变化,如冬季运行于京广、京沪等贯通南北长大交路上的高速列车;又如冬季运行于哈大客运专线(冬季最低温度可达-40 ℃)上的高速列车。在温度剧烈变化下车轮疲劳可靠性方面,科研单位所做的研究还不够完善;一方面,缺少常温、低温环境下车轮疲劳性能的测试数据,另一方面,目前世界范围内没有检测低温环境下车轮疲劳性能的试验条件。

为能够获得低温环境下动车组车轮疲劳性能,同时也为获得常温和低温环境下高置信度和存活率的车轮疲劳极限、S—N曲线等基础科研数据,从材料疲劳极限测试、车轮疲劳性能影响因素、基于材料疲劳极限的车轮疲劳性能估算等方面进行了研究。

1 材料疲劳极限测试

1.1 测试方法

依据标准GB/T 4337—2015《金属材料 疲劳试验 旋转弯曲方法》开展常温和低温试验条件下车轮材料的疲劳极限测试。

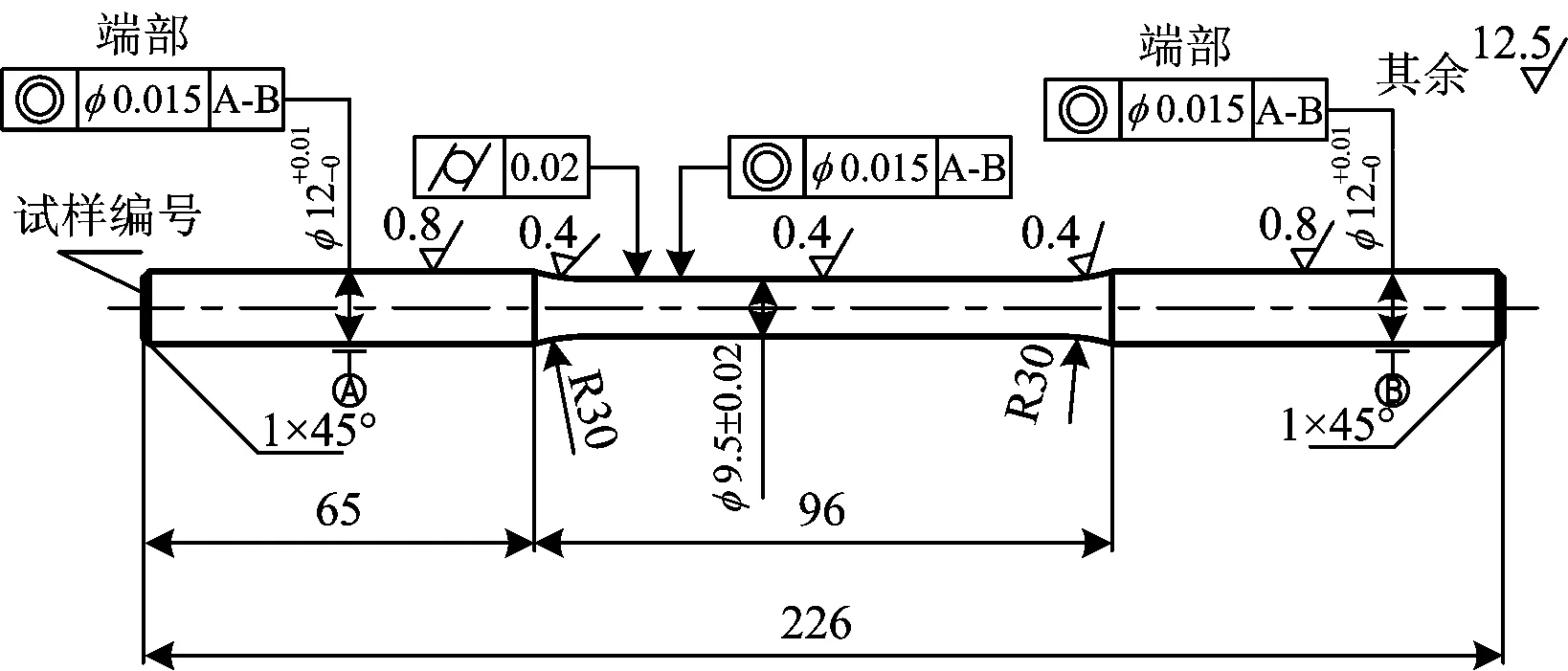

旋转弯曲小试样加工图如图1所示。该试样为圆柱光滑试样,在旋转弯曲疲劳试验机上旋转并承受弯矩载荷,其中弯矩载荷大小和方向均不变化。试样通过夹具组装成梁,承受4点载荷。在试样失效或达到预定应力循环次数时,中止试验。

图1 旋转弯曲小试样(单位:mm)

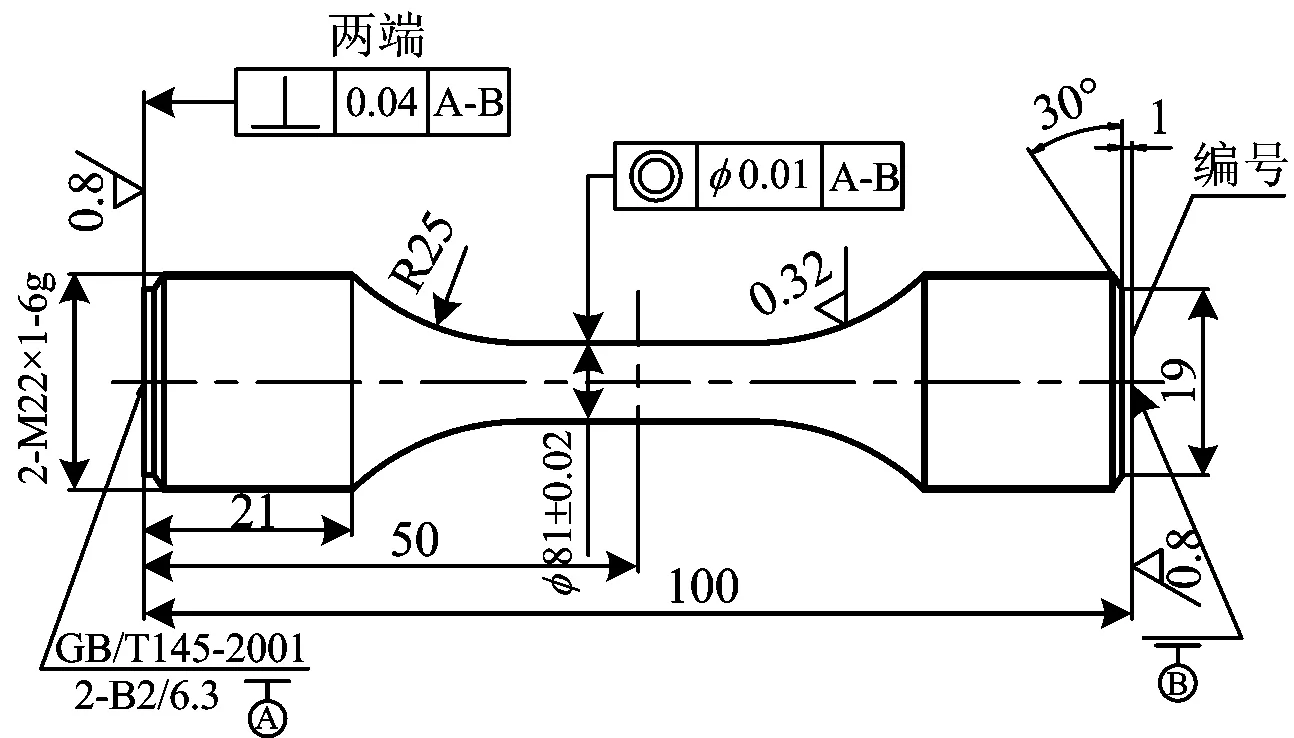

开展低温条件下疲劳极限测试时,为保证低温试验温度,避免试验频率过快导致的试样发热,采用频率较低的拉压疲劳试验方式测试车轮材料的疲劳极限,整个试验在低温试验箱内进行。拉压小试样加工图如图2所示。

图2 拉压小试样(单位:mm)

制备图1和图2所示小试样时,在车轮辐板上沿径向取样,取样示意图如图3所示。

1.2 测试结果

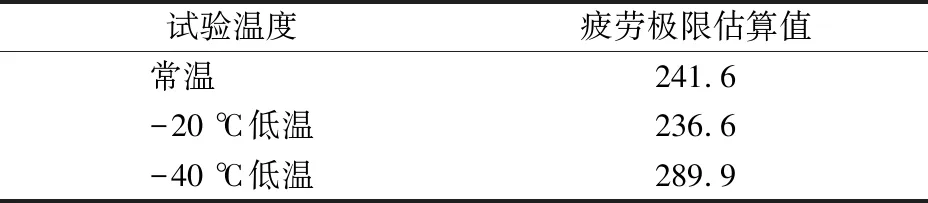

选取某型动车组广泛使用的ER8C车轮为研究对象,按照图1—图3所示的规定制备小试样,并采用小子样升降法得出车轮材料的疲劳极限,对测试数据处理后估算99%置信度和可靠性下的疲劳极限,结果见表1[4]。表中:常温试验试样按照图1加工,为30个;-20和-40 ℃试验试样按照图2加工,均为14个。

表1 不同试验温度下的车轮材料疲劳极限

通过观察试样断口发现,在较低应力下,疲劳裂纹易于在试样表面的夹杂处萌生;在较高应力下,疲劳裂纹对试样表面的划痕更为敏感。这表明,ER8C车轮辐板的疲劳断裂在低应力和高应力阶段具有不同的裂纹萌生机制。

由表1可知,随着温度的降低,车轮材料疲劳极限呈上升趋势,这是由于温度下降后材料变硬、同时韧性和塑性降低导致的,虽然温度降低后疲劳极限有所提高,但是这只表明裂纹萌生寿命增大,且由于材料韧塑性降低,一旦裂纹萌生将快速扩展。

2 车轮疲劳性能影响因素

车轮疲劳性能测试是开展车轮结构设计和可靠性评估的基础数据,标准TJ/CL 519—2016《动车组用D2辗钢整体车轮暂行技术条件》, TJ/CL 275A—2016《动车组车轮暂行技术条件》均对车轮疲劳性能进行了规定:测试时试样为2个车轮,试验应力为±240 MPa的径向应力,每个车轮的循环次数为1 000万次,试验结束后不应出现裂纹。该项指标规定了车轮疲劳性能的下限值,不能描述车轮实际的疲劳性能。指定存活率和置信度下的车轮疲劳极限和S—N曲线等基础数据,这类基础数据获得难度很大,需要耗费大量的经费和科研投入,同时需要漫长的测试周期。在分析车轮产品疲劳性能影响因素的基础上,根据小试样疲劳性能估算车轮疲劳性能,可以节约高昂的测试经费,对车轮结构优化设计、寿命和可靠性估算将具有积极的工程和理论意义。

下面从尺寸系数和表面加工系数2个方面,分析材料疲劳极限与车轮疲劳性能之间的关联性。

2.1 尺寸系数

标准试验试样的直径通常为(6~10) mm,它比车轮的实际尺寸小得多,车轮疲劳性能估算时,首先要考虑的是尺寸系数ε[5],为

(1)

式中:d为车轮直径或截面特征尺寸,mm;d0为光滑小试样的直径或截面特征尺寸,mm。

应用式(1)确定某一型号动车组车轮尺寸系数时,需采用成熟的评定准则对车轮疲劳强度评定并找到疲劳强度最薄弱位置。考虑车轮辐板厚度方向与其光滑小试样径向受力状态相似的特点,取车轮疲劳强度最薄弱位置对应的辐板厚度作为车轮的截面特征尺寸。

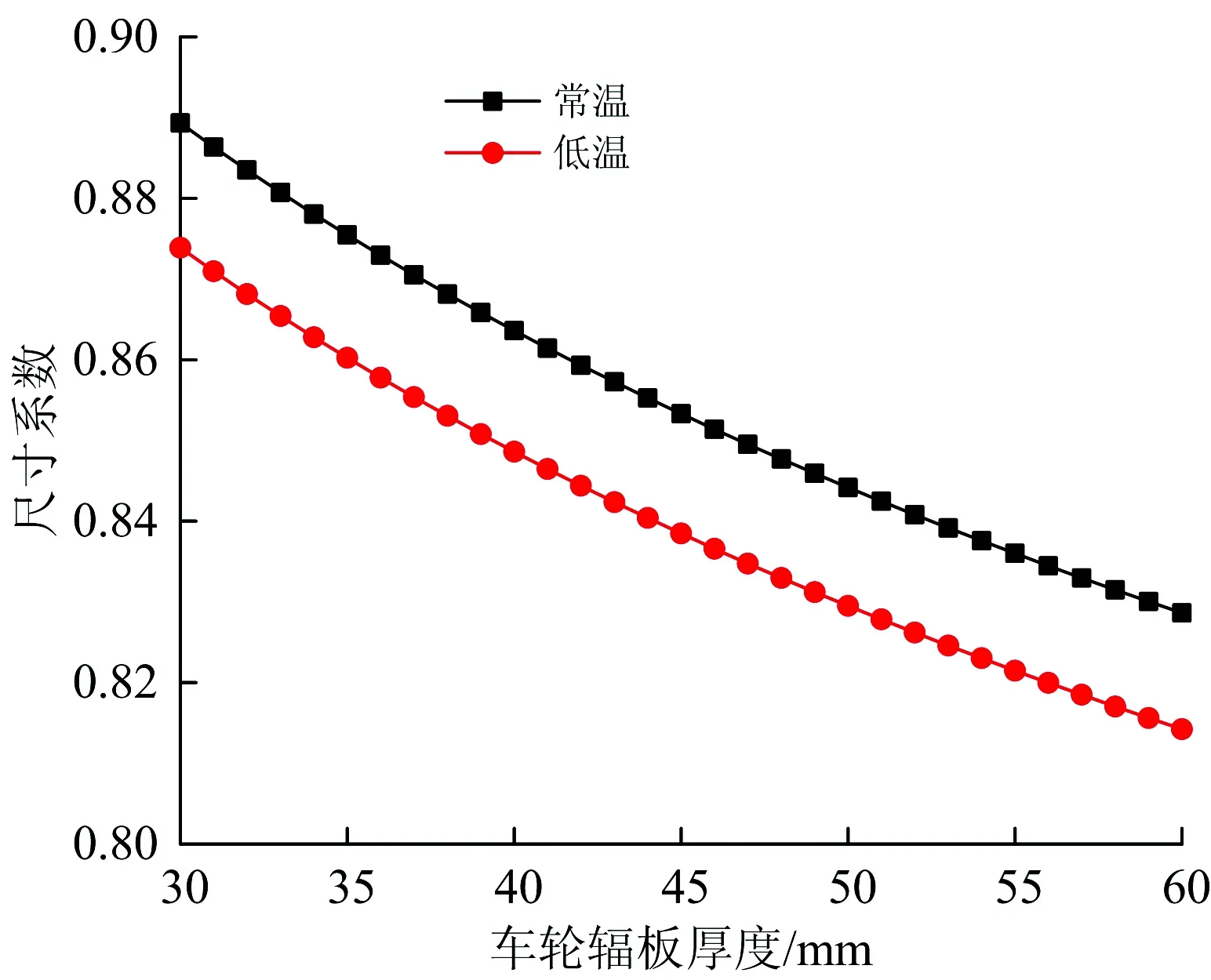

图1和图2所示2种光滑小试样的直径不同,对于给定的一系列辐板厚度,结合式(1)可以计算这2种试样对应的尺寸系数曲线如图4所示。

图5所示的某型动车组拖车车轮疲劳强度最薄弱区域对应的直径为175 mm,对应辐板厚度为36 mm,保守起见按照40 mm取值。查询图4所示的尺寸系数曲线,可得常温、低温疲劳实验试样对应的尺寸系数分别为0.864和0.849。

图4 光滑小试样尺寸系数曲线

图5 某型动车组车轮疲劳强度分布图

2.2 表面加工系数

动车组车轮没有进行表面处理(渗碳、渗氮、氰化、淬火、激光处理),因此不用考虑表层组织结构变化对车轮疲劳性能的影响,而且辐板表面不用进行滚压、喷丸、挤压等表面冷作强化处理,因此不用考虑表层应力状态对车轮疲劳性能的影响,仅考虑表面加工粗糙度对疲劳性能的影响即可。

根据Frost提出著名的裂纹试样疲劳极限公式[7-8]定量求解表面加工系数,为

(2)

式中:L为裂纹长度;σe为疲劳极限;m为材料常数,通过试验测试获得;C为材料常数,既适用于长裂纹又适用于短裂纹,尤其适用于短裂纹。

表面粗糙度影响车轮疲劳性能的方式与短裂纹类似,因此将车轮表面粗糙度中微小峰谷值视为短裂纹,则表面粗糙度Ra与疲劳极限σe的关系为

(3)

根据2个表面粗糙度Ra1和Ra2下测量的车轮材料疲劳极限σe1和σe2,结合式(3)可得表面加工系数β为

(4)

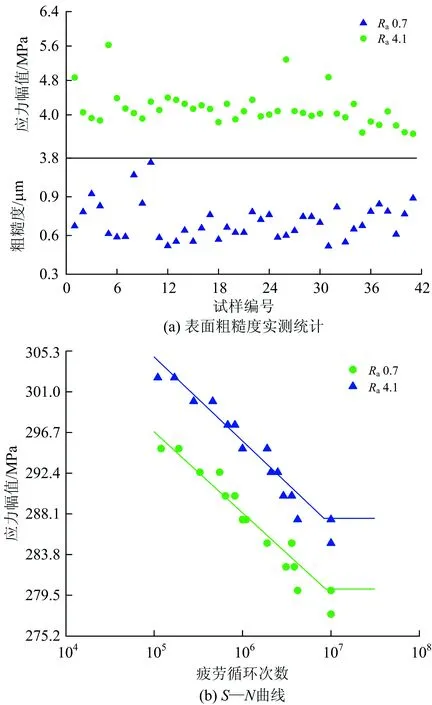

根据图6所示的试验测试数据[9]可知,自主化D2材质车轮小试样表面粗糙度为4.1 μm时的疲劳极限为280 MPa,表面粗糙度为0.7 μm时的疲劳极限为287.5 MPa,随着表面粗糙度由4.1 μm提高到0.7 μm时,疲劳极限提升了7.5 MPa(约2.6%)。将2种光滑小试样的表面粗糙度(4.1 μm,0.7 μm)、疲劳极限(280 MPa,287.5 MPa)代入式(4),可求得m数值为66.873,则有

(5)

图6 2种不同粗糙度下D2材质车轮光滑小试样的表面粗糙度及S—N曲线

根据式(5)和图1和图2所示光滑小试样的表面粗糙度可以计算各型动车组车轮的表面加工系数,假设某型动车组车轮辐板表面粗糙度为3.2 μm,图1和图2所示光滑小试样对应的表面粗糙度分别为0.40和0.32 μm,当按照图1和图2所示试样疲劳极限估算车轮疲劳极限时,2个光滑小试样对应的表面加工系数β分别为0.969和0.966。

3 基于材料疲劳极限的车轮疲劳性能估算

结合小试样疲劳性能测试数据、尺寸系数和表面敏感系数可以估算车轮疲劳性能,估算关系为

σev=εβσe

(6)

式中:σev为车轮疲劳极限估算值。

根据式(6),可以估算各种运用条件下的车轮疲劳极限见表2。

表2 不同温度下的车轮疲劳极限 MPa

为验证表2估算结果的可信程度,将国际铁路联盟标准UIC 510-5—2003《整体车轮技术认证规程》第49页附录B3.9中欧洲车轮疲劳极限的测试数据与本文估算值进行了对比,表明标准UIC 510-5—2003中50%存活率下车轮疲劳极限为281 MPa,本文50%存活率下动车组车轮疲劳极限估算值见表3。

表3 50%存活率下车轮疲劳极限估算值及与UIC510-5—2003实测值的相对比率

试验温度材料疲劳极限/MPa尺寸系数ε表面敏感系数β车轮疲劳极限/MPa相对比率/%常温 313.10.8640.969262.1-6.73-20 ℃低温322.10.8490.966264.2-5.98-40 ℃低温393.60.8490.966322.814.88均值283.00.71

标准UIC 510-5—2003中欧洲车轮疲劳极限为常温条件下测试获得的,与表3中常温条件下车轮疲劳极限估算的可比性最强。对比二者数据可知,本文估算值比标准UIC 510-5—2003的实测值低约7%,认为造成二者差异原因如下。

(1)测试方法不同造成的误差:标准UIC 510-5—2003车轮疲劳极限测试时,试验应力基于应变片测试数据以及车轮钢弹性模量、泊松比,应变测试、弹性模量及泊松比取值均可能存在误差;此外,试验过程中载荷和试验应力也存在波动。

(2)疲劳性能离散造成的误差:影响疲劳的因素很多且非常复杂,疲劳极限测试值测试结果也存在离散性。

(3)评估方法相对保守造成的误差:动车组车轮是涉及运用安全的关键部件,必须保障运用安全,本文采用的车轮疲劳极限估算方法略偏于保守,导致估算值比实际疲劳极限数值稍偏低。

基于上述分析,本文提出的疲劳极限估算方法具有一定实用性,估算值与实际值之间关联性较强,估算效果具有一定的可信性。

由表2可知车轮钢疲劳极限测试值随着温度降低而增加,对于这种现象,从工程角度来看,在硬化指数变化不大的情况下,钢的疲劳极限与抗拉强度存在一定的比例关系;当温度降低时,由于钢中原子运动能力下降,发生塑性流变几率降低,强度升高,随之疲劳极限升高。从疲劳理论角度来看,钢的牵劳极限与驻留滑移带(PSB)的萌生应力有关,当临界分切应力高于驻留滑移带萌生应力时,钢会发生疲劳损伤以至于开裂;温度降低,钢的滑移开动变得困难,临界分切应力升高,对应疲劳极限升高。然而,当温度下降到韧脆转变温度以下时,钢的变形机制从滑移转变为解理,具体的疲劳损伤机理还没有成熟的理论支撑,还需进行深入的研究。

S—N曲线是疲劳性能评估的基础数据。GL规范《Guideline for the Certification of Wind Turbines》是风电行业内广泛使用的结构寿命评估国际标准[10-11],GL规范针对塔筒、轮毂等碳素钢结构提供了一种根据疲劳极限拟合S—N曲线的方法。考虑到车轮钢与风电塔筒、轮毂等都属于碳素钢材料体系,因此车轮S—N曲线借鉴GL规范中的S—N曲线拟合方法具有可行性和合理性,该方法也可为车轮轮辋疲劳[12]性能估算提供参考。参考GL规范中的S—N曲线拟合方法,得到车轮钢材料S—N曲线如图7所示。图中:ND和σd分别为5×106寿命及对应的疲劳强度;σa为应力幅值。

按照图7所示的拟合方法,在应力循环次数大于107时,动车组车轮S—N曲线可用式(7)描述,式(7)中不同温度下车轮疲劳极限估算值见表2。

(7)

式中:σa为应力幅值;N为σa对应的疲劳寿命。

图7 基于GL规范的车轮材料S—N曲线

4 结 语

本文开展了动车组车轮疲劳性能估算方法研究,在借鉴经典疲劳理论基础上,结合小试样直径及表面粗糙度、小试样疲劳性能测试数据、车轮辐板表面粗糙度、辐板受力特点和疲劳强度分布规律,分别提出了一种计算表面加工系数、尺寸系数公式;并以此为基础提出了一种基于小试样的车轮疲劳极限估算方法;同时,结合GL规范中S—N曲线拟合方法以及车轮疲劳极限估算值提出了一种车轮S—N曲线估算方法。

本文提出的车轮疲劳性能估算方法具有简单、操作性强的特点,能够估算高置信度、高存活率下车轮疲劳极限、S—N曲线,为获取低温条件以及其他特殊运用环境下车轮疲劳性能提供了一种思路,可为低温服役环境和特殊典型环境下车轮疲劳性能评估提供基础数据和方法支持。本方法期待在最小检测成本前提下获得接近实际的性能指标,从而大幅降低研究周期,实现获取低温环境下车轮疲劳性能,并为科研和工程应用提供基础数据参考。