麻家梁矿锚索破断机理研究及退锚创新应用

管守军 刘 晟 张凯辉

1 引言

煤矿井下的支护形式是影响围岩安全,采掘成本的关键因素,锚索锚杆支护技术明显改善作业环境和安全生产条件等优点,可提高矿井效益,进而成为煤矿企业矿井巷道主要支护技术。但随着锚索支护的应用的普及,也暴露出锚索易失效破断造成冒顶等事故[1]。同时因锚索支护强度高给综采工作面造成悬顶面积大不容易垮落等影响安全生产难题,因此本文就麻家梁矿中厚煤层条件下锚索破断机理进行研究,根据研究成果解决锚索容易失效问题,同时利用锚索破断形式及机理研制出切锚器利用两巷端头支架移架时的牵引力转化为切锚器刀刃上的剪切力,在正常推进中将锚索锁具及托盘铲下,从而完成无人工退锚工作,避免了登高作业等危险因素。

2 锚索破断机理分析

2.1 锚索剪切失效原理

经过对麻家梁矿井下破断锚索进行收集整理,研究其破断机理同时进行理论研究及台架试验。

根据麻家梁矿平时井下因顶板压力造成锚索剪切破断进行分析整理发现,锚索剪切破坏一般分为两种即锁具孔附近及锚索中部两种剪切破断形式,经分析可知锁具孔口处破断主要因为打锚索时因顶板不平整造成托盘倾斜或因顶板离层部分鼓出使锚索在锁具及托盘铰接剪切作用下钢绞线各股钢筋受力不均造成逐丝破断,从而被剪切破坏[2]。锚索中部剪切破坏主要因为因顶板压力大离层位移,离层面上下两层发生非法向移动时被拉切破断。利用以上分析说明锚索破断主要是外部剪切力作用下造成钢绞线塑形失效,我们可以利用以上分析设计制作锚索切剪装置完成综采退锚避免悬板过大问题。

2.2 地面锚索剪切台架相似模拟试验

(1)锚索剪切最易破断角度模拟

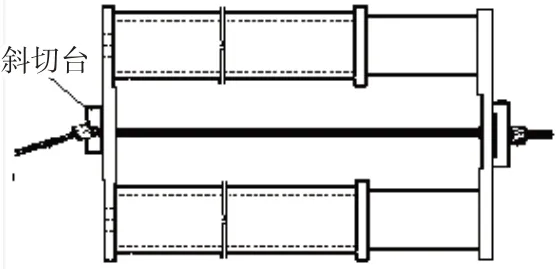

为进一步验证锚索在受何种角度下剪切最易破断同时也为切锚器刀座选取最优化角度,特别利用废弃液压支架伸缩油缸自制了锚索剪切模拟试验装置,该装置通过液压油缸拉伸力来提供剪切力同时拉伸力还可模拟出锚索悬吊顶板时的受力状态,通过拉切实验装置模拟对锚索的剪切作用,利用拉切实验装置的角度调节和压力传感器模拟得最易破断角度及锚索拉剪破坏值从而选定锚索施工角度范围及刀座最佳角度,如图1所示。

图1 锚索拉切实验装置

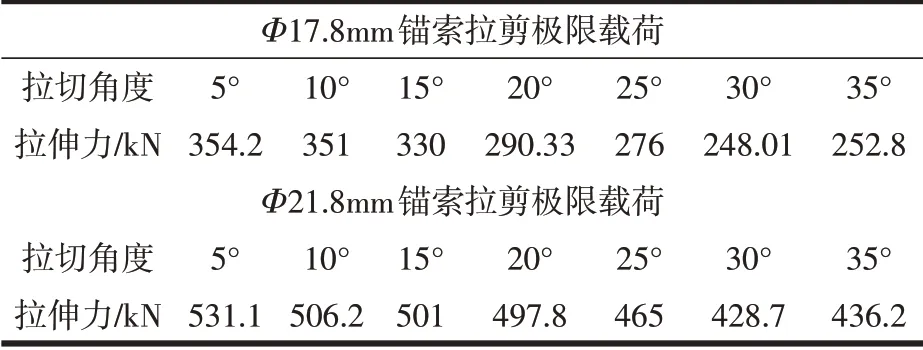

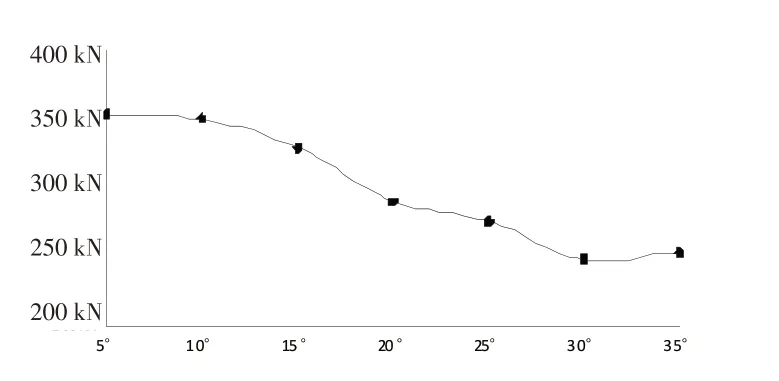

试验分别对目前麻家梁矿使用的φ21.8 mm、φ17.8 mm 两种锚索进行了不同角度的拉剪试验,试验数据如38页表1、图2、图3:

表1 两种锚索不同角度的拉剪试验破断值

图2 φ17.8mm锚索不同角度下拉剪极限载荷

图3 φ21.8mm锚索不同角度下拉剪极限载荷

从图2、3 可以看出随着拉切实验装置角度的增加,锚索剪切破断所需载荷在不断下降,说明剪切力逐渐取代拉伸力成为锚索破断的主要作用力。从图2中可以看出φ17.8mm 锚索在斜切角度为15°时拉力载荷出现明显拐点,随着角度增加剪切作用明显上升;在拉切实验装置角度为30°达到极值,当角度上升至35°时,剪切作用开始出现衰减现象;同样图3中表明φ21.8mm锚索在斜切角度为20°时拉力载荷出现明显拐点,随着角度增加剪切作用明显上升;在拉切实验装置角度为30°达到极值,当角度上升至35°时,剪切作用开始出现衰减现象;由以上数据可以分析得出若要将综采工作面锚索剪下切锚器刀座角度最佳为30°。

2.3 实验结论及支护指导

从实验破断锚索的剪切破断口可以看出实验剪切破断锚索破断面与麻家梁矿井下锚索破断面基本一样,也证明了实验能够模拟出井下受力锚索在剪切作用下的受力情况。从模拟结果可以看出在井下锚索被剪断原因主要为锚索的工作受力方式不当、顶板断裂离层使锚索产生剪切破坏[2],为避免锚索被剪切破断造成冒顶可以通过提高锚索的制造强度、增加锚索的让压性、适当延迟张紧锚索、待顶岩层内弹性变形释放后再打锚索,同时要加强锚索支护工的工艺培训,在施工作业时尽量使锚索垂直与岩面,若顶板凹凸不平可在锚索托板与岩面或钢梁之间加倾斜垫板尽量使锚索垂直岩面[2]。在施工时优先考虑合理锚索位置。就麻家梁矿所用锚索而言φ17.8mm锚索安装角度尽量小于15°,φ21.8mm锚索安装角度尽量小于20°。

3 锚索剪切破断逆向成果研究

3.1 强度理论分析锚索剪切破断

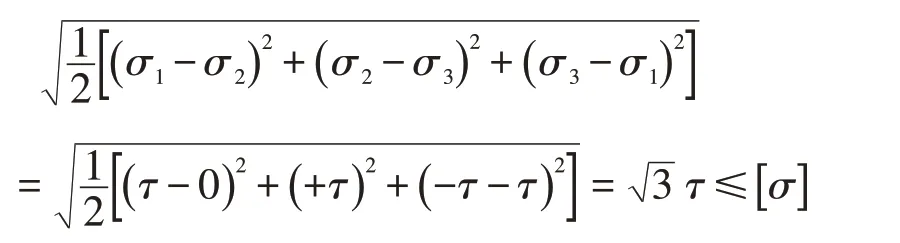

各种材料因强度不足而引起的失效现象是不同的。锚索钢绞线属于碳钢塑性材料,以发生屈服现象、出现塑性变形为失效的标志适用于强度第四理论。则由纯剪切状态下强度公式可得[3]:

与剪切强度条件τ≤[τ] 比较,得:

式中,τ表示剪切破坏极限值;σ表示抗拉极限值σ1,σ2,σ3分别表示周向及法向主应力。

所以通过抗拉极限的0.6 倍可得出锚索的剪切破坏极限值,但实际在井下锚索受悬板拉伸应力作用即公式中法向应力不等于0,所以实际井下锚索剪切应力极限应远小于抗拉极限的0.6倍。所以可以认为当移架推移力所产生的剪切力大于0.6倍的锚索抗拉极限时锚索必被剪断。

3.2 常用锚索抗剪切极限强度

参考锚索厂家给出的φ21.8mm-1×19、φ17.8mm-1×7 两种钢绞线锚索抗拉应力极限约为550 kN 和362 kN可得:二者抗拉强度可根据以下公式计算:

φ21.80mm 锚索抗拉强度为1 474 MPa;φ17.8mm锚索抗拉强度为1 455 MPa。

式中Fb为拉断前承受的最大力;S0为锚索原始横截面积;τ=0.6σ即:φ21.80mm 锚索抗剪极限为:0.6×1 474=884.6 MPa

Φ17.8mm锚索抗剪极限为:0.6×1 455=883 MPa。

式中Zt为支架推移千斤的推力;Sd为刀具与锚索的接触面积,在此处可视接触面积为刀刃厚度与锚索直径组成的长方形的面积。

经计算=1 500 MPa 可见其远大于σ,也就是说支架能力满足将锚索切断的需求。

4 切锚器设计及使用效果

4.1 切锚器设计

(1)切锚器刀具材料选用及加工

因刀具要与镀锌钢绞线锚索发生剪切作用,因此需要其有耐磨、强度高因此不能选用强度低的低碳钢,根据以上要求选用45#中碳钢。

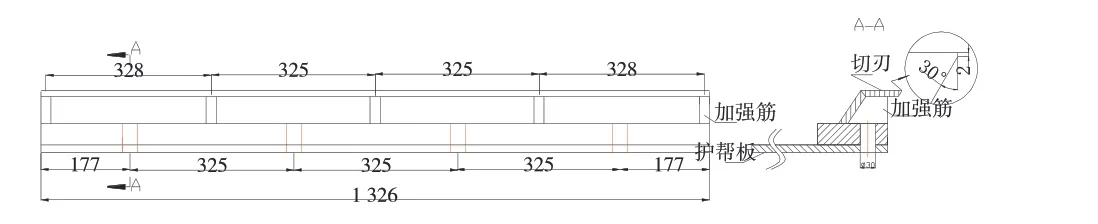

首先将45#钢板切成长×宽×厚为1 326 mm×150 mm×30 mm板材,用折弯机在刀具长边100 mm处进行折弯,折弯角度150°,用砂轮在长边以30°角打磨切刃,同时在斜刃末端留设2 mm 的平刃;为进一步提升刀具机械性能还需对刀具进行处理,首先进行淬火,提高硬度,为改变其韧性不足,易断裂特性淬火完成后进行回火,回火后硬度要求为HRC22-34即为合格[4]。

(2)刀座加工

刀座下板采用40 mm 厚普通钢板制成,上面打4个等距M30 螺栓孔。刀座背板采用焊接方式与下板连接,要求焊点长度不得低于400 mm 切均匀分布;在刀座两端及中部等距焊接安装30 mm 厚加强筋5 道;刀座背板与下板成60°角焊接。采用4 条12.9 级M30的高强防松螺栓固定在支架护帮板上方;在护帮板前端挂好网兜用以接住切落索具及托盘[5]。

4.2 支架切锚器退锚工艺

①移架工操作在拉两端头的支架时,通过调整支架前梁千斤及护帮板使得切锚索装置的切刃与顶板上的锚索锁具和锚索托盘平行预接触;②微调伸缩梁利用切锚器刀刃30°角使锚索索具撑开缝隙,使锚索锁具、锚索根部及托盘三者呈铰接状态;③移架,使切锚器上的小平刃接触到锚索根部,此时利用托盘提供的垫撑力与支架剪切力形成剪刀效应将锚索剪下。切锚器井下工作如图4所示:

图4 切锚器实物

图5 切锚器设计

4.3 研究成果应用情况

利用试验成果指导麻家梁矿掘进支护工艺基本再未发生锚索破断现象。同时安装切锚器14106工作面两巷已经推进500 m 两巷顶板均能及时垮落,切下的锚索托盘和锁具又可重复利用年节约成本40万元。

5 技术研究成果与不足

该项研究成果从锚索施工工艺上避免锚索剪切破坏能够对其他矿井起到很好的指导及参考作用,同时该成果的逆向研究成果切锚器能够很好的解决综采工作面两端悬板超限问题,同时解决了使用退锚机工人劳动强度大、锁具弹出、安全隐患。目前存在问题主要有对支架操控要求高切刃强度不足等问题,目前每推进400 m左右需更换切刃。介于此下一步拟采用摆式液压剪板机刀具来作为切刃同时加强工人操作培训以达到更好的切锚效果,该技术具有良好的应用前景。