外热式炭化炉制备柱状活性炭炭化料的应用实践

王 娟

1 概述

目前国内外以无烟煤、烟煤和褐煤为原料生产活性炭的企业基本采用气体活化法,主要生产工艺流程可分为原煤破碎活性炭、成型活性炭和粉末活性炭三种,其中成型活性炭生产根据产品形态的不同可分为柱状、压块及球状活性炭三种工艺。在不同的生产工艺流程中,一般包括备煤、成型、炭化、活化、成品处理五个过程。

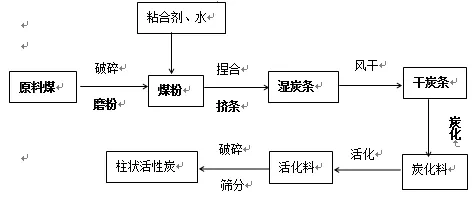

煤基柱状活性炭外观呈黑色圆柱状颗粒,具有很大的比表面积,合适的孔隙结构,机械强度高,能经受高温、高压作用,不易破碎灰,使用寿命长等特点。其工艺技术比较成熟,工艺流程如图1所示,广泛应用于气体处理、污水处理、脱硫脱硝、溶剂回收、制氮机、空分设备、喷漆车间等领域。

图1 柱状活性炭生产工艺流程

炭化是活性炭生产的第一道热处理工序,煤基柱状活性炭的生产是由煤粉和粘合剂及水按一定比例混合后压伸成型,这种颗粒中含有一定的挥发分和水,不能直接加入斯列普活化炉进行活化,因此炭化过程是一个极其重要的环节。

2 炭化料理论影响因素

本文主要对制备煤基活性炭过程中的炭化设备、工艺参数及生产过程中的其它影响因素进行了探索。

2.1 炭化设备

用于生产活性炭的炭化炉有多种,如立式移动床窑炉、炕式炉、蜂房式炉、耙式炉、回转炭化炉等,目前国内煤基活性炭生产中使用普遍的是回转炭化炉,主要分为内热式和外热式两种。

外热式回转炭化炉工作原理:炭化炉筒体内置多个独立料管,炉内的物料和炭化分解产物在每个独立的料管内是并流运行。在炭化炉的高温出料端,物料与炭化分解产物分开,炭化分解产物进入焚烧炉进行燃烧,焚烧后的烟气一部分又返回炭化炉间接加热物料,作为炭化热力来源,一部分进入余热锅炉产蒸汽。

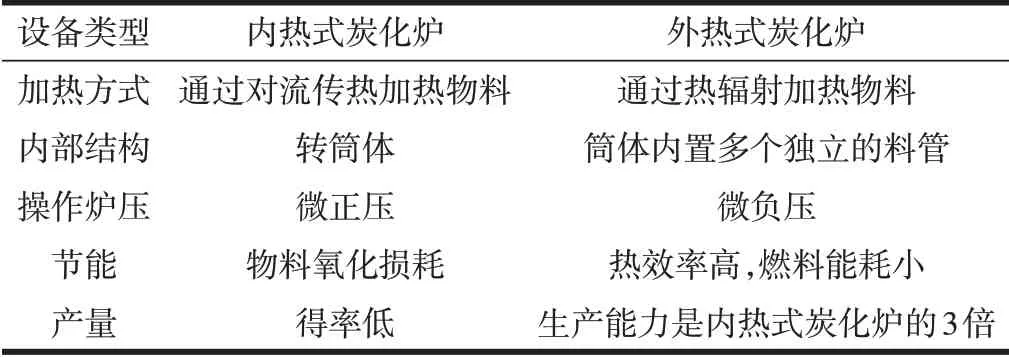

表1 炭化设备比选

通过上表分析,外热式炭化炉生产能力大,热效率高,我公司依据其优缺点最终选用外热式回转炭化炉生产柱状活性炭,总炉长21 m,炉体安装倾斜角3.3°。

2.2 炭化炉工艺参数

2.2.1 炭化温度

炭化温度直接影响炭化料及成品质量。炭化温度过低焦油物质溢出至颗粒表面形成油颗粒或球状颗粒,炭化不彻底,水容量低,强度低,后续活化挥发分高,堵塞活化料道;炭化温度过高,炭化料内部过于致密,影响成品强度及吸附性能。

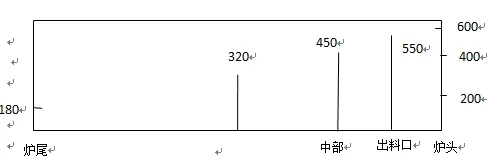

炭化炉温度一般是指转炉的中部温度,但中部温度并不是炭化最终温度,最终温度是指出料口温度,生产操作中控制的是炭化炉的中部温度。根据生产经验,绘制如下温度曲线作为生产指导。

图2 炭化炉控制温度与最终温度曲线关系

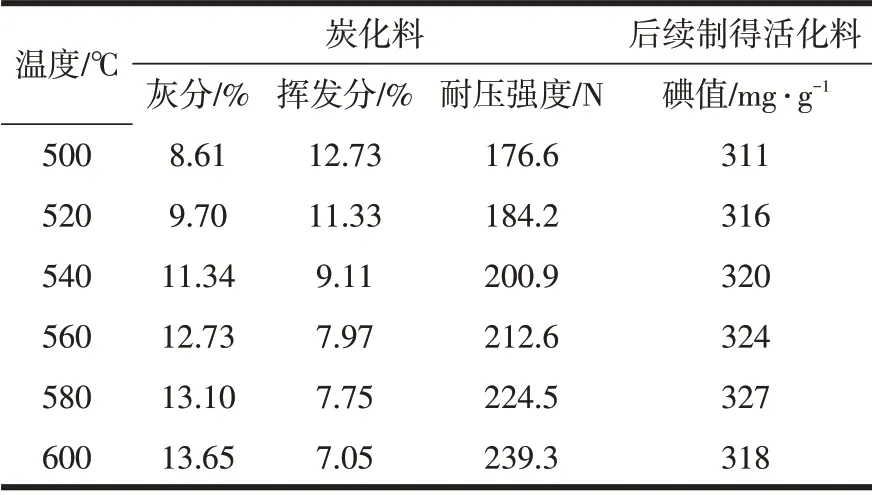

以我公司生产大颗粒柱状炭化料为例,在控制一定投料量、转炉速度的条件下,不同转炉温度生产制得炭化料及后续活化产品质量的比较(见表2),厂家针对指标为强度和挥发分。

表2 不同炭化温度对炭质量的影响

活性炭的质量一定程度取决于煤的组分及某些物理化学性能。我公司炭化料指标如下:

(1)灰分的含量要求不高于20%。活性炭的灰分存在两大害处:第一使活性炭结构受到影响,强度下降;第二使活性炭的吸附性能降低。因此在原料选择上也要选灰分低的原煤。

(2)挥发分含量要求在7%~10%。挥发分的存在对形成炭颗粒内部的初步孔隙是有好处的,有利于缩短活化时间,提高活化效率,但是挥发分的产品容易引起自燃现象。

(3)耐压强度要求不低于200 N。煤质硬度越高,反应性越差,活化程度越慢。

由表2可以看出,炭化的温度越高,炭化料强度越大,所得的活性炭强度也越大,但是活性炭碘值不是最高。因此,为了平衡各项参数,我公司炭化温度一般控制在540℃~580℃。

2.2.2 炭化时间

物料在炭化炉的停留时间取决于炉子的长度、炉子的转速、炉体的倾斜角等各方面因素。物料在炉内的运动速度按公式

式中:Vm-物料在炉内运转速度,m/min

D-炉直径,

n-转速,r/min

β-炉体倾斜角

α-物料自燃堆积角,炭素原料为45°~50°物料在炉内时间

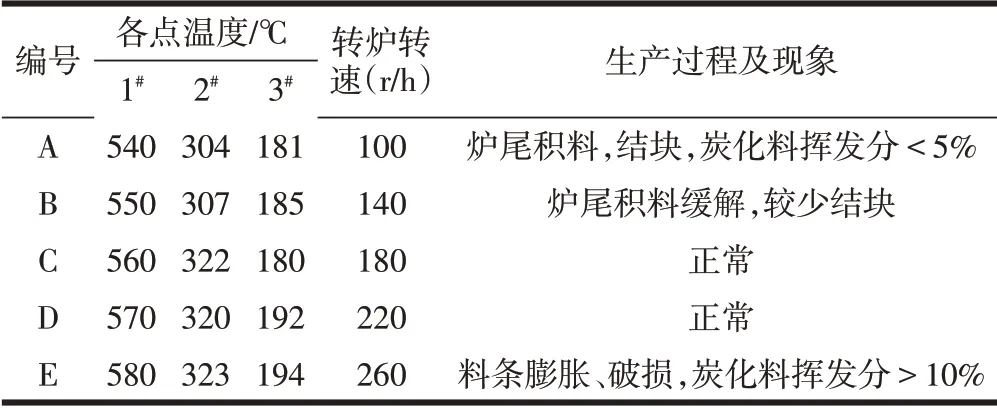

由上述可知,调节炉子转速直接影响炭化时间。造粒机出来的生料条含有水分、挥发分和煤焦油,如果转速太快,料条在炉内停留时间较短,要在短时间内大量逸出挥发分,料条膨胀、破损,炭化料的强度下降,外观差,产率低;如果转速太慢,则降低设备效率,产量低。表3在一定投料量,炉温控制在540℃~580℃的条件下,不同转炉转速的生产比较。

表3 不同转速制得炭化料情况

上述数据表明,低温长时间炭化有利于颗粒中挥发分的逸出,炭颗粒收缩均匀,形成均匀的初步孔隙结构,有利于提高炭颗粒的机械强度。高温短时间炭化起相反作用。

2.3 加料量

加大加料量,可以提高产量。如果加料量太大,炉内层厚,炭化不均匀;炭化料挥发分含量高,活化过程容易结块,堵塞管道,产品质量也会下降。正常条件下,单台处理量为1.5 t/h,根据实际生产情况,加料量也适当调节变化。

2.4 炉尾抽力

炭化过程产生的大量挥发分物质主要靠引风机及时排出,使炉内形成负压,减少炉内挥发分的二次分解。炉尾抽力过低,热气流不能很好地通过转炉,炭化炉局部高温,炉头容易烧红,发生热腐蚀。其次,产生的挥发物不能及时排出,炭颗粒出现油状颗粒。炉尾抽力过大,炉内热气流被抽走,难以维持炭化炉温度,烟道也容易堵塞。我公司根据实际生产情况一般控制在-10 Pa~-50 Pa。

3 炭化料实践影响因素

3.1 耐火材料

炭火炉内壁附有一层耐火材料,即耐火砖。我单位炭化炉前期使用传统耐火砖,由骨料和细粉与一定的一种或多种粘合剂组成的混合料经过压制成型、烧结制作而成,砌筑在炉壁,经过长时间高温灼烧,耐火砖会塌陷。目前改用为耐火浇注料,它可以按照施工要求,加适量液体,混拌均匀,经成型、干燥和低温烘烤,即可竣工使用。和传统耐火砖相比,提高了施工效率,可以快速修补窑炉,提高寿命和作业率。

3.2 挥发分管道管径

炭化分解产物经过挥发分管道进入焚烧炉,前期挥发分管道的直径为0.8 m,由于生产过程中会有挥发分、焦油粘结物附在管道壁,时间越长,附着物越多,不利于气体的流通,现将管道直径改为1.2 m。

3.3 冷却器

炭化料从炉子直接输出,物料温度高,烧毁皮带,物料必须冷却再输送。前期物料降温是两个阶段,先进入物料冷却器,再进入滚筒冷却器,出料温度为80℃~90℃,冷却效果一般,其次物料冷却器内部容易堵料、内漏,影响连续生产。现将滚筒冷却器加大,取除物料冷却器,出料温度为35℃~40℃,效果明显增加。

3.4 密封材料

前期炭化炉炉头、炉尾用盘干进行密封,不耐高温,容易松动,现用石墨块替代,密封性更好,承受的高温也提高了,更牢固。

4 结语

本文主要探究了我公司生产柱状活性炭过程中工艺指标的控制及理论、实践因素的影响,最终找到最佳工业生产条件,生产出质量最佳,产量最优的活性炭炭化料,增加企业经济收入。