腐竹切割刀具优化设计分析

杜长强 许良元

(1.宿州职业技术学院,安徽 宿州 234000;2.安徽农业大学,安徽 合肥 230000)

切割作业是腐竹生产加工过程中的重要环节,传统的腐竹切割采用手工剪切,切割断面参差不齐。近年来,腐竹的加工生产开始由手工作业转向机械自动化加工,机械切割形成的断面整齐,加工质量好。腐竹机械切割的主要部件切割刀具是影响腐竹切割质量的关键因素,由于腐竹切割机械应用还处于起步阶段,有关腐竹切割机械切割刀具优化设计方面的专题研究尚未见报道。本研究拟通过Solidworks软件进行三维建模,模拟腐竹切割作业时切割刀具的实际工作条件,针对不同形状刀具的受力状况和磨损量等方面进行分析比较,从而优选最佳的刀具设计方案[1]。

1 不同形状刀具的静力学分析

腐竹切割刀具选用金属65MnMoTi4钢,材料类型为各线性弹性材料模型,密度为7.8e-006 kg/mm3,弹性模量为2.1e+008 kPa,泊松比为0.3。

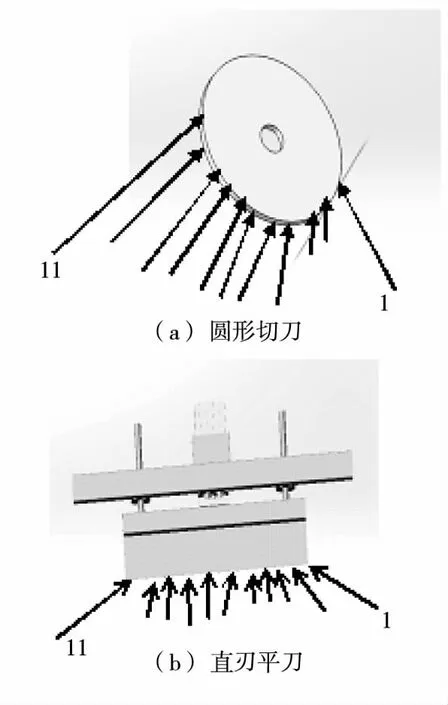

1.1 圆形切刀刀具静力学分析

在Solidworks三维模型建模时,使用网格对圆形切刀刀具进行分块处理,完成后加入负载。在圆形切刀面建模时采用网格细化处理,使用较小的网格分析出较为精确的模型参数[2]。

使用螺栓紧固刀架与圆形切刀,建模时在切刀中心位置添加刀架与刀具的约束定义。圆形切刀工作时,刃口在加工位置的接触面均为正切状态,而至施加切割力的界限条件:刃口位置加以300 N的力[3],方向为垂直刃口,增加位移变形量与应力量来求解。

加载在正切的刃面压力为:

P=F÷S=300 N÷28.26 mm2=10.61 MPa。

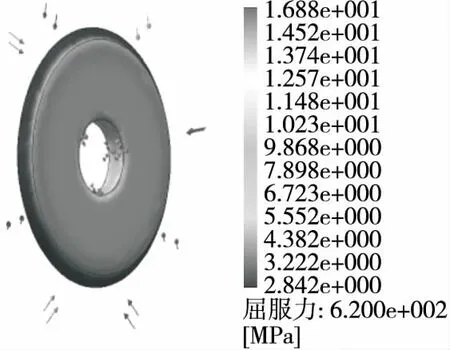

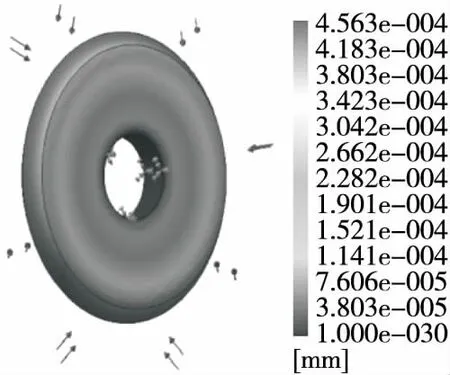

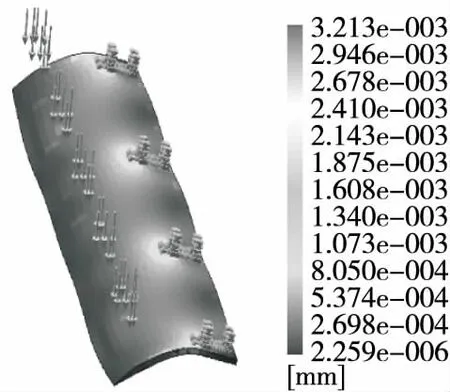

图1显示当负载施加于刃口峰面的应力最大值为1.688e+001 MPa,小于材料的屈服强度(应力)620 MPa;刃口受到安全应力值,变形比例为6 578.21。图2显示应变最大值为5.528e-005 mm,最大应变在切刀的刀柄位置,应变向刀尖处递减,图3显示位移量最大值为4.563e-004 mm,图中位移量的最大值在直刃平刀的刀柄位置,位移量向刀尖处递减。

图1 应力图Figure 1 Stress map

图2 应变图Figure 2 Strain diagram

图3 位移图Figure 3 Displacement maps

1.2 直刃平刀静力学分析

直刃平刀采用斩切的作业方式,其力学分析方式与圆形切刀刀具相同。为获取更加精确的应力、应变、位移量等数据,对刃口进行细化网格处理,对刀面固定位置采用精确网格处理,进行分层次划分。

加载在正切的刃面压力为:

P=F÷S=300 N÷538.59 mm2=0.56 MPa。

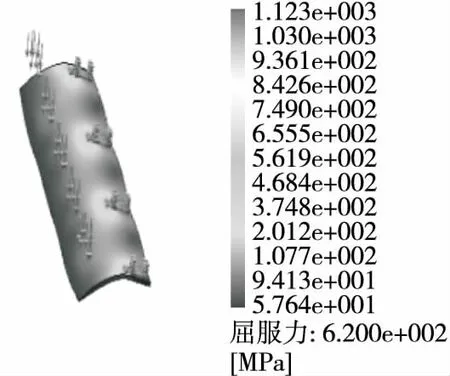

图4显示当负载施加于刃口峰面的应力最大值为5.764e+001 MPa,小于材料的屈服强度(应力)2.012e+002 MPa,刃口受到安全应力值,变形比例为17.877 2。图5显示位移量最大值为2.686e+000 mm,位移量的最大值在直刃平刀的刀尖位置,位移量向刀柄处递减。图6显示应变最大值为8.050e-004 mm,最大应变在刀具的刀柄位置,应变向刀尖处递减。

1.3 刀具静力学指标对比分析

1.3.1 刀具应力分布分析 根据2种刀具的静力学仿真试验可得,最大变形处离设置约束处最远,即刀具刀头端点部位。因此,无论刀具作业时受力如何,刀具的刃口表面都会受到离固定点由远及近变形和位移的影响,致使腐竹的切割刀具刃口表面从固定点开始向端口处变形(与刀架的固定处变形最小)。由分析得出应力最大处在固定点周围集中,与工厂实际生产中刀具毁坏的位置相同。分析得出应力最小处为切割接触的刃口面。

图4 应力图Figure 4 Stress map

图5 位移图Figure 5 Displacement diagram

图6 应变图Figure 6 Strain diagram

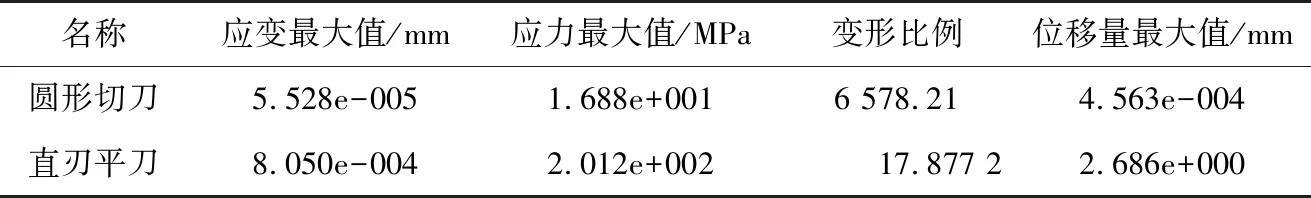

1.3.2 不同形状刀具的应力分析 2种不同形状刀具的静力学数值见表1。

从表1可以得出:直刃平刀有着较好的分析数据,直刃刀具的变形比例远远小于圆形刀具。当切割刀具作业时,直刃刀具刀身承受的应变量为最大,直刃平刀具有良好的应变稳定性,作业过程中可以使应变量的数值大大降低,更能提高稳定性。实际生产过程中,在传输带上切割腐竹时,切刀反复进行垂直的全切刃斩切操作,此时的应力数据应为最大值。因此对全切刃斩切操作过程数据进行建模仿真,以此优化刀具固定位置的尺寸,对于增加作业过程中切刀的稳定性,延长切刀的使用寿命有着重要的研究价值。

1.4 切割刀具Solidworks模态分析

1.4.1 模态分析的意义 模态分析的作用是计算出模型的模态参数,为结构系统的振动特性分析、振动故障诊断和预报以及结构动力特性的优化设计提供依据[4]。在承受动态载荷结构设计中,振型和固有的频率为重要的参数,通过模态分析可以研究分析。

表1 2种刀具静力学指标分析表Table 1 Static index analysis of two kinds of cutting tools table

1.4.2 模态分析基础 典型的无阻尼模态分析求解方程为[5]:

[M]{xw}+[K]{x}={0},

(1)

结构的自由振动为简谐振动,即位移是正弦函数x=xsin(ωx),代入式(1)得:

([K]-ω2[M]){X}={0},

(2)

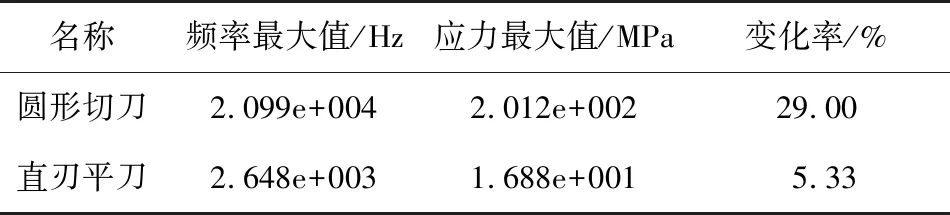

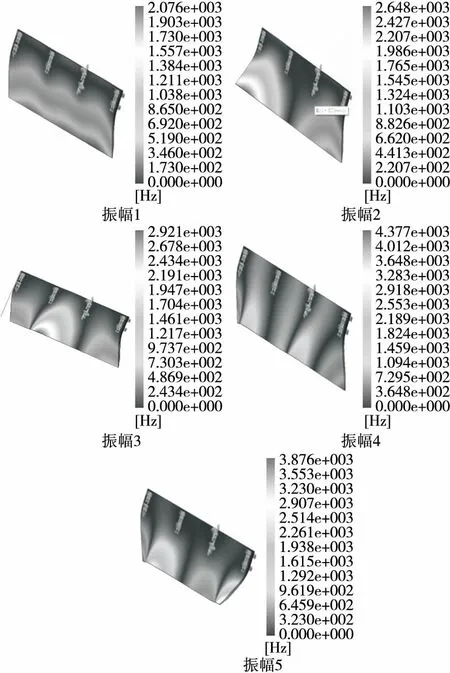

1.4.3 圆形切刀刀具模态分析 在Solidworks仿真模型中,根据切刀作业时振动状况,使用网格对圆形切刀刀具进行分块处理,再通过模态分析处理。在圆形切刀面建模时采用网格细化处理,使用较小的网格,分析出较为精确的模型参数[7]。从图7可得:在固定约束条件下,刀具的共振频率最大为2.009e+004 Hz,其值从刀具外沿向固定位置递减。固定位置共振频率为0 Hz,为刀具共振频率的最小值。

1.4.4 直刃平刀刀具模态分析 直刃平刀模态分析处理方法与圆形切刀相同,建模时采用网格细化处理,使用较小网格分析出较为精确的模型参数,再进行模态分析处理。从图8中可以得出,在固定约束条件下,刀具的共振频率最大为2.648e+003 Hz,其值从刀具外沿向固定位置递减。固定位置共振频率为0 Hz,同样为刀具共振频率的最小值。

1.4.5 刀具模态云图对比分析 通过以上2种刀具的模态分析得出:共振频率最大值所在位置离固定约束条件点最远,即为刀具的刀端头部位。因此,无论刀具在作业时频率如何,刀具刃口表面都会受到离固定点由近及远变形和位移的影响,最小的共振频率在刀身的固定位置[8],与工厂实际生产中刀具毁坏的位置相同,分析得出频率最小处在切刀固定点位置。

1.4.6 2种刀具的数据对比分析 具体参数见表2。

图7 圆形切刀五阶变形云图Figure 7 Fivth order deformation cloud image of circular cutter

表2 2种刀具模态分析数据比较表Table 2 Comparing tables of modal analysis data for two kinds of cutters

从表2可以得出,直刃平刀有着较好的分析数据,在切刀的模态分析中,直刃刀具频率最大值为2.648e+003 Hz,应力最大值为1.688e+001 MPa,直刃平刀作业过程中可以使频率和应力值大大降低,具有更好的稳定性。输送带和腐竹移动过切刀时,切刀在气动泵的推动下快速斩断腐竹,在传输带上切割腐竹时,切割的瞬间应力和频率达到最大数值。因此,降低工作频率对增加作业过程中切刀的稳定性,延长切刀的使用寿命有着重要的研究价值。

图8 直刃平刀五阶变形云图Figure 8 Five-order deformed cloud image of straightblade flat knife

2 刀具动态分析

2.1 试验材料

腐竹:凉水泡发的新鲜腐竹;

圆形切刀与直刃平刀:65MnMoTi4钢材料。

2.2 试验方法

在实际工作中,常采用的测量切刀刀具磨损方法有测质量磨损和测体积磨损2种,试验侧重于质量磨损量的测量。

就2种刀具而言,对腐竹作业加工的刀具刃口位置相同。2种刀具的长度参数与厚度参数为主要测量点[9]。厚度参数数值是从刃口起延伸至刀背处1 mm位置进行测量,在测量过程中要清洁被测物,尽量减小测量误差。

2.2.1 质量磨损测量 利用称重来测定磨损量[10]。质量磨损量按式(3)计算:

△W=Wb-Wo,

(3)

式中:

△W——质量磨损量,g;

Wb——磨损前试样质量,g;

Wo——磨损后试样质量,g。

2.2.2 体积磨损测量 利用尺寸测量工具(游标卡尺、螺旋测微器等),测出2种刀具长度和厚度法向尺寸的磨损数据,磨损量按式(4)计算:

△H=Hb-Ho,

(4)

式中:

△H——尺寸磨损量,mm;

Hb——磨损前试样法向尺寸,mm;

Ho——磨损后试样法向尺寸,mm。

而后抽样测试,随机抽取刀具,对刀具尺寸进行采集,采集的位置图如图9所示。

图9 2种刀具采集点位置图Figure 9 Position of collecting point of circular cutter

2.3 试验结果与分析

2.3.1 质量磨损量 从表3可知,圆形切刀作业后质量变化较大,由于圆形刀具刀口厚度较薄,作业时对传输带上某点进行反复滑切,造成磨损较为严重,差值达到了0.93 g,且影响加工食材安全性。直刃平刀作业时,切割方式为线与面切割,与传输带和腐竹接触面较大,反复切割磨损较小,磨损量差值为0.06 g。通过比较分析,选择直刃平刀作为腐竹的切割刀具。

2.3.2 体积磨损量 从表4可以看出,圆形切刀的体积磨损远大于直刃平刀,由于圆形刀具刀口厚度较薄,体积小而造成切割处磨损严重,长度磨损量为0.040 mm,厚度磨损量达到0.180 mm,直刃平刀工作于线与面切割状态[11],且有缓冲台,大大减少了作业的磨损,长度磨损量为0.000 mm,厚度磨损量为0.010 mm,故选取直刃平刀作为腐竹的切割刀具。

表3 2种刀具质量磨损量分析Table 3 Analysis of wear amount of two kinds of tools g

表4 2种刀具体积磨损量分析Table 4 Analysis of volume wear amount of two kinds of tools mm

3 结论

通过对腐竹切割作业中的直刃平刀与圆形切刀进行静力学分析,得到腐竹切割作业中的应力、应变、位移量等数据;通过磨损质量和体积动态数据的分析,发现圆形切刀切刃上长度与厚度上的磨损量都大于直刃平刀,圆形切刀在作业过程中,刃口处磨损严重,相应会增加生产成本。通过综合分析,选择直刃平刀。在磨损量上的数据均优于圆形刀片,且直刃平刀更适合连续机械化切割,对提高腐竹生产有着重要的研究意义,同时,在食品加工及其他用途刀具的优化设计和选用方面,同样有着重要的参考价值。本研究仅仅选了2种形状的刀具进行优化分析,具有一定的局限性,后续可选用多种形状刀具进行优化分析。