多功能热泵干燥装置恒温干燥模式性能研究

穆 欢 唐 兰 孙艳红

(广州大学土木工程学院,广东 广州 510006)

干燥技术的应用涉及很多领域,如食品加工、药物及生物制品的灭菌与干燥等。中国干燥能耗占工业总能耗的12%[1],发达国家干燥能耗占工业总能耗的7%~15%[2]。传统干燥技术如常压热风干燥、微波干燥等具有能耗高、干燥速度慢、运行费用高等缺点。因此开发低能耗、环境友好、保证产品质量的干燥新技术、新产品和新过程,对能源匮乏的今天意义重大。

热泵干燥技术是20世纪40年代初发展起来的一项新技术,在果蔬干燥方面相对于其他干燥技术有更好的节能效果和产品综合品质[3-5]。研究者对不同的热泵干燥系统进行了研究,Fatouh等[6]采用开式热泵干燥机组干燥草本植物,将高温高湿的废气直接排放到室外,余热没有回收利用;而Hawlader等[7]则采用封闭式干燥循环回收了余热,提高了系统的能效;Xanthopoulos等[8]将部分干燥废气排出并补入新风,提高了系统的干燥性能;Shi等[9]采用旁通法只让一部分空气经过蒸发器,进一步地提高了系统的干燥性能。目前常采用的封闭式热泵干燥系统虽然改善了开式与半开式热泵干燥系统在低温环境下性能较差的缺点,但其存在热湿不平衡及功能单一等问题[10-12],有学者[13-14]对干燥介质旁通率对热泵干燥系统性能的影响进行了理论分析,但在热泵干燥系统实现热湿平衡的条件下,还没有相关的试验研究。

本试验设计了一种多功能热泵干燥装置,具有加热模式、常规干燥模式、恒温干燥模式、冷藏模式,可满足不同情况下的需求,扩大了设备的应用范围。对于干燥领域而言,恒温干燥模式是最主要的运行模式,对整个干燥过程的能耗、干燥时间等影响较大,本试验拟以湿棉布为干燥物料,研究不同送风温度与不同旁通率对恒温干燥模式性能的影响,旨在为热泵干燥装置在实际应用中选择最佳的运行工况提供理论参考。

1 热泵干燥系统与性能评价指标介绍

1.1 多功能热泵干燥系统各模式的介绍

热泵干燥装置由热泵系统和干燥介质循环系统组成。热泵系统主要由压缩机、冷凝器、蒸发器以及膨胀阀等组成,干燥介质通过冷凝器吸收制冷剂的冷凝热升温后被循环风机送入干燥室内吸收物料的水分,然后通过蒸发器冷却除湿,提高了吸湿能力的干燥介质再通过冷凝器升温,如此形成干燥介质循环而达到干燥的目的[15]。图1为本试验所研究的多功能热泵干燥系统的原理图,其特点在于设置了3个换热器,2个室内换热器与1个室外换热器,可通过控制制冷剂及不同的换热器组合而实现不同的运行模式,各模式的工作原理如下。

(1)加热模式:四通阀2处于默认状态(D、E通,S、C通),三通阀12处于默认状态(b、c通),膨胀阀5关闭,膨胀阀8打开,制冷剂先进入室外换热器9中蒸发吸收室外环境的热量,后经压缩机1压缩后经过室内换热器3与室内干燥介质进行换热,从而达到加热的目的。

(2)常规干燥模式:该模式与加热模式的区别在于膨胀阀5打开,膨胀阀8关闭,压缩机排出的高温制冷剂先进入室内换热器3中与干燥介质换热,后进入室内换热器6中对干燥介质进行降温除湿处理而达到干燥的目的。

(3)恒温干燥模式:四通阀2处于默认状态(D、E通,S、C通),三通阀12处于通电状态(a、b通),膨胀阀5和8都打开,压缩机排出的高温的制冷剂并联通过室内换热器3和室外换热器9分别于干燥介质与室外环境进行换热,再进入室内换热器6对干燥介质进行降温除湿处理。在该模式下,一部分冷凝热因排至室外而使室内两个换热器释放的热量和冷量一致,从而达到恒定干燥温度的目的。

(4)冷藏模式:四通阀2处于通电状态(D、C通,S、E通),三通阀12处于默认状态(b、c通),膨胀阀5和8都打开,压缩机排出的高温制冷剂先经过室外换热器9将热量释放到室外环境中,再进入室内换热器3和6中蒸发吸收室内干燥介质的热量而达到冷藏的目的。

1.压缩机 2.四通阀 3.换热器A 4.储液器 5.电子膨胀阀A 6.换热器B 7.循环风机 8.电子膨胀阀B 9.换热器C 10.室外风机 11.气液分离器 12.三通阀 13.回风电动风阀 14.旁通电动风阀

图1 多功能热泵干燥系统流程图

Figure 1 Multi-function heat pump drying system flow chart

1.2 热泵干燥系统性能评价指标

热泵干燥系统性能的评价指标主要有单位时间除湿量(MER)、单位能耗除湿量(SMER)以及热泵系统性能系数(COP)[16-17]。

本试验采用瞬时COP反映制冷剂侧性能,干燥介质处理过程焓湿图如图2所示,则性能系数COP可由式(1)确定。

(1)

式中:

COP——热泵系统性能系数,W/W;

Ma——循环空气质量流量,kg/s;

h2——蒸发器前空气比焓值,kJ/kg;

h5——冷凝器器前空气比焓值,kJ/kg;

Cp——空气定压比热,取1.01 kJ/(kg·℃);

U——压缩机瞬时电压,V;

I——压缩机瞬时电流,A;

cosφ——功率因素,取0.8。

机组的SMER可由式(2)确定,其中SMER为计算值,mw和W为实测值,因SMER中涉及了MER,则本试验不再重复讨论。

(2)

式中:

SMER——单位能耗除湿量,kg/(kW·h);

mw——单位时间除湿量,kg;

W——单位时间压缩机消耗电能,kW·h。

2 试验材料与方法

2.1 试验材料

本试验材料采用碎棉布,总干重为36 kg。首先用水将碎棉布完全浸湿,然后用脱水机脱水至不滴水,再称一次湿重,每组试验重复上述过程,使每组试验物料的湿重保持一致。本试验的干燥介质为空气。

图2 干燥介质处理过程焓湿图Figure 2 Drying medium treatment process wetting diagram

2.2 测试方法

试验各测点位置如图1所示。将物料均匀放置在物料架上,先运行加热模式,当干燥室入口送风温度(干燥温度)达到试验的要求时切换至恒温干燥模式,待恒温干燥模式运行稳定后开始记录各测点数据,温度传感器采用T型热电偶,并采用34972A型安捷伦每10 s自动采集一次数据;湿度、风速、电压、电流每隔10 min记录1次,每隔30 min 记录1次重量以计算除湿量;采用型号为DT862-4三相四线电度表测量压缩机的耗电量,每隔30 min 记录1次读数。不同干燥温度(40,45,50 ℃)对应不同空气旁通率(20%,40%,60%,80%)总共做12组试验。

3 试验结果与分析

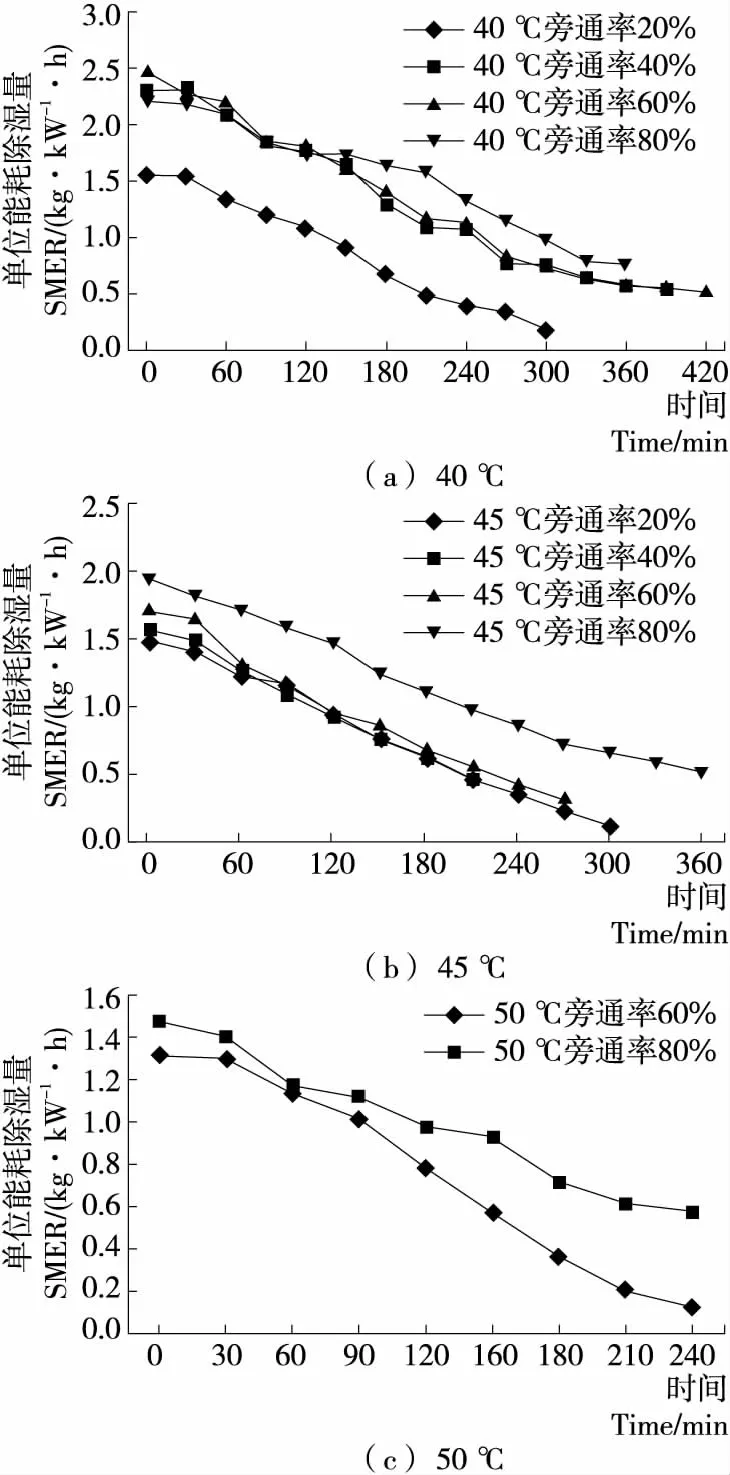

3.1 恒温干燥模式不同运行条件的SMER

当干燥温度为50 ℃,循环空气旁通率分别为20%和40%时热泵系统会出现排气温度过高(>110 ℃)的情况,原因在于在制冷剂流量一定的条件下,经过蒸发器的风量大,空气温度较高导致制冷剂蒸发温度高,蒸发效果好,过热度较大使压缩机回气温度高,最终导致压缩机排气温度高。因试验机组的控制系统设置了高温等保护,当机组运行参数超出设置的安全范围时,机组将自动停止运行。因此本试验对干燥温度为50 ℃、旁通率分别为20%和40%这2种运行条件不做讨论。

图3为不同干燥温度下试验装置SMER随运行时间的变化规律,可以看出在所有运行条件下,SMER都随运行时间逐渐减小,原因在于随干燥过程进行,物料中的水分逐渐变少,水分蒸发需要的热量减小,在送风温度不变的情况下,回风温度随之增加,且相对湿度在逐渐减小,则将回风处理到露点温度所需的冷量增加,在制冷量保持不变的条件下,用于除湿的冷量减少,除湿量也随之减少。在温度为40 ℃时,旁通率为80%的折线与旁通率为60%和40%的折线有交点,且在交点之前旁通为80%时的SMER小于旁通率为60%和40%的,交点之后结果相反,这是因为在干燥的初期,物料中的水分较多,蒸发量较大,干燥介质的相对湿度较大,将回风处理到露点温度所需的冷量较小,在旁通率为40%,60%,80%时,蒸发器处理的空气终状态点基本一致,即单位质量空气除湿量相差不大,当旁通率较大(80%)时,经过蒸发器的干燥介质流量较小,处理的空气量较小,除湿量较小,而在旁通率较小(40%,60%)时,处理的空气量增加,除湿量也随之增加,随着干燥过程的进行,物料的水分减少,回风温度增加,相对湿度减小,回风处理到露点温度所需的冷量增加,在制冷量不变的条件下,不同的旁通率下空气处理终状态点差异变大,即单位质量空气的除湿量变化较大,这时在旁通率较小的情况下,因处理的空气量较大,大量冷量被用于降温,只有少量的冷量用于除湿,除湿量降低,反之旁通率较大时除湿量较大。此外,在其他温度条件下,SMER随旁通率增加而增大也是这个原因。

在旁通率相同的条件下,SMER随送风温度增加而减小,原因在于送风温度增加,回风温度也随之增加,回风相对湿度减小,将回风处理到露点温度所需的冷量也会增加,在制冷量保持不变的条件下,用于除湿的冷量减少,除湿量也随之减少。

3.2 恒温干燥模式不同运行条件的COP

图4为不同干燥温度下试验装置COP随运行时间的变化规律,可以看出在所有运行条件下性能系数COP都随运行时间有降低的趋势,其中在相同温度条件下,COP随旁通率的增加而减小,原因在于旁通率增加,经过蒸发器的空气量减小,制冷剂的蒸发效果变差,甚至不能完全蒸发,导致系统制冷量降低,在压缩机的功率变化较小的情况下,性能系数随之减小。在旁通率为20%和60%的情况下,系统性能系数COP随干燥温度的增加而增加,这是因为在风量、制冷剂流量一定的情况下,温度越高,制冷剂的蒸发效果越好,过热度越大,制冷量也就越大,性能系数随之增大。

图3 不同干燥温度下单位能耗除湿量随时间的变化Figure 3 Variation of the specific moisture extraction rate with time at different drying temperatures

图4(a)、(b)比较发现,在旁通率为40%时,在前60 min 内,温度为40,45 ℃的COP相差不大,之后温度为40 ℃条件下的COP大于温度为45 ℃时的,原因在于温度为40 ℃时蒸发器前后空气的含湿量差值大于45 ℃时的,且在前60 min内2种情况下蒸发器前后空气的含湿量的差值逐渐增大,之后趋于恒定,如图3(a)、(b)所示,由式(1)可知,h2-h5=1.01Δt+2 500Δd+1.84(t2d2-t5d5)中2 500远大于1.01和1.84,即在60 min后含湿量变化对COP的影响超过了温度变化所引起的。在旁通率为80%时,由于温度差异导致的影响与含湿量差值的影响相差无几,温度为45,50 ℃时的COP相差不大,而40 ℃时的COP在210 min前小于45,50 ℃的,在之后出现了相反的结果,即含湿量差值导致的影响在210 min 后超过了温度差异引起的。

4 结论

(1)热泵干燥装置的SMER随温度的升高而下降,随旁通率的增大而增加,原因在于系统的制冷量分别用于空气的降温和除湿,温度越高,用于降温的冷量大,用于除湿的冷量少,SMER随之降低;旁通率增加,经过蒸发器的空气量减小,制冷量的分配随之偏于除湿,SMER随之增加。

(2)干燥温度为40 ℃时,旁通率为80%的SMER曲线与旁通率为40%,60%时的曲线有交点,即不同的空气状态对应着不同的最佳旁通率。因此在实际干燥过程中应选择合理的干燥温度,且应根据不同的干燥介质的状态调节旁通率的大小以保证最佳的SMER。

(3)热泵干燥系统的COP随旁通率的增大而减小,随温度的升高的增大,且试验结果表明性能系数COP与SMER不能同时达到最大值,因此应该综合考虑各个性能系数选择合理的运行工况,以达到最佳的干燥效率和节能效果。

(4)需进一步改良试验样机热泵子系统结构不合理的地方以提高制冷循环性能,以及对干燥室结构进行优化以改善干燥介质的气流组织,提高干燥介质与物料之间的热湿交换效率。

(5)应针对该热泵干燥系统开发专门的自动控制系统,根据机组运行参数实时调节干燥介质旁通率、膨胀阀开度等参数,进一步提高系统的性能。