WO3-TiO2/ZSM-5催化剂的制备及其光催化脱氯性能

崔世强,闫 锋,于洪华

(1.辽宁石油化工大学 化学化工与环境学部,辽宁 抚顺 113001;2.中国石油 抚顺石化公司石油二厂,辽宁 抚顺 113001)

石油不但是工业的血液,也是代表国家发展水平的主要国民经济项目。近年来,由于原油储量、采矿条件和其他因素的影响,经常发现质量差的石油产品[1]。目前由于开采难度越来越大,油田为了提高采油率,常加入一些含氯代烃的采油助剂[2-4],导致了油品中有机氯含量的增加[5-6]。而石油中一些有机氯会通过化学反应形成HCl,这将加速设备的腐蚀[7-8]。另外油品中的氯有很高的电子亲和力,容易与金属离子结合,在油品加工过程中,会引起催化剂永久性中毒[9]。因此,石油脱氯的研究对生产过程具有重要意义。生产低氯燃料油是炼油工业的重要任务。

石油中有机氯化物的脱除方法主要有氯转移剂法[10]、加氢脱氯法[11]、生物脱氯技术、直接吸附法和光催化脱氯技术[12]等。目前光催化脱氯技术越来越受到人们的重视,其特点主要有催化效率高、应用范围广、使用方便且成本低廉。Lu 等[13-14]通过光催化技术对变压器油中多氯联苯进行脱除,并取得明显效果。国内光催化技术应用于脱硫研究较多,张璐璐等[15]制备了WO3-TiO2/SBA-15 催化剂对模拟油进行光催化脱硫研究,最高脱硫率为87.9%。李瑞丽等[16]制备了CuO/ZSM-5 和MgO/ZSM-5 两种吸附剂用于模拟油吸附脱氯,脱氯率分别为33.97%和39.68%,脱氯效果不明显。因此需要制备新的催化剂寻找新的实验方法来提高脱氯率[17]。

本工作以ZSM-5 分子筛为载体、钛酸丁酯和偏钨酸铵为改性原料,制得WO3-TiO2/ZSM-5 光催化剂,利用XRD、N2吸附-脱附、UV-Vis 等技术对制备的催化剂进行表征,在UV 灯照射下对模拟油进行光催化脱氯实验,考察了影响催化剂脱氯率的条件,确定了最佳反应条件。

1 实验部分

1.1 试剂及仪器

钛酸丁酯、偏钨酸铵、正十二烷、无水乙醇:分析纯,天津市大茂化学试剂厂;ZSM-5 分子筛:工业级,沈阳化学试剂厂;二氯甲烷:分析纯,国药集团化学试剂有限公司;二氯乙烷:分析纯,大连无机化工厂;三氯甲烷:分析纯,北京化工厂;四氯化碳:分析纯,沈阳试剂一厂。

WK-2D 型微库仑综合分析仪:江苏江分电分析仪器有限公司;DF-101S 型集热式磁力搅拌器:金坛市科析仪器有限公司;XRD-7000 型X 射线衍射仪:日本岛津公司;Q600型热重-差热分析仪:美国TA 公司;Agilent Cary 5000 型紫外-可见光谱仪:美国安捷伦公司;Autosorb-IQ2-MP 型全自动物理静态分析仪:美国康塔公司。

1.2 催化剂的制备

首先取一些ZSM-5 分子筛进行烘干待用,并将钛酸丁酯用无水乙醇配成溶液,分为两份,其中一份中加入5 g ZSM-5 分子筛浸渍,之后再经干燥、焙烧等过程制备成nTiO2-ZSM-5 催化剂(n为TiO2的负载量);向装有另一份溶液的烧杯中缓慢加入偏钨酸铵的水溶液,搅拌反应2 h[15]。反应结束后待水分和无水乙醇充分挥发后,在105 ℃烘箱里干燥24 h。取出将试样放入马弗炉中进行焙烧,制得xWO3-yTiO2/ZSM-5 催化剂(x为WO3的负载量,%;y为TiO2的负载量,%)。

1.3 模拟油的制备

以正十二烷为溶剂,量取4 瓶500 mL 的正十二烷,依次加入CH2Cl2,C2H4Cl2,CHCl3,CCl4配成CH2Cl2模拟油、C2H4Cl2模拟油、CHCl3模拟油和CCl4模拟油。其中,有机氯化物含量均为100 mg/L。

1.4 催化剂脱氯过程

称取1 g 制备好的WO3-TiO2/ZSM-5 催化剂,用量筒量取30 mL 预先制备好的模拟油,将二者分别放入用去离子水洗涤并烘干后的反应瓶中,再加入10 mL 去离子水,然后放在UV 灯环境下封闭照射,光照3 h 后,停止反应,反应结束后用去离子水进行萃取。测定氯含量,通过式(1)计算脱氯率(η)。

式中,W0为模拟油品中氯含量,mg/L;Wt为反应后油中氯含量,mg/L。

2 结果与讨论

2.1 催化剂的表征结果

2.1.1 XRD 表征结果

图1为催化剂的XRD 谱图。由图1可看出,改性后2.5WO3-20TiO2/ZSM-5 和20TiO2-ZSM-5催化剂的XRD 光谱特征峰与ZSM-5 分子筛相比,均出现 MFI 结构类型特征峰,说明改性之后催化剂仍具有ZSM-5 分子筛的性质。在2θ=7.8°,23.2°,24.5°,24.7°处改性催化剂衍射峰的强度与ZSM-5 衍射峰有不同程度的变化,说明负载的金属离子已经进入分子筛孔隙和骨架之中。在2θ=26.3°,48.1°,55.6°处有3 个可见的衍射峰,分别对应锐钛矿TiO2的(101),(200),(201)晶面[18]。但WO3负载量较少,没有明显的特征峰出现,WO3可能高度分散以无定形结构存在,并没有破坏ZSM-5 分子筛的结构。

图1 2.5WO3-20TiO2/ZSM-5,20TiO2-ZSM-5,ZSM-5 的XRD 谱图Fig.1 XRD patterns of 2.5WO3-20TiO2/ZSM-5,20TiO2-ZSM-5 and ZSM-5.

2.1.2 BET 表征结果

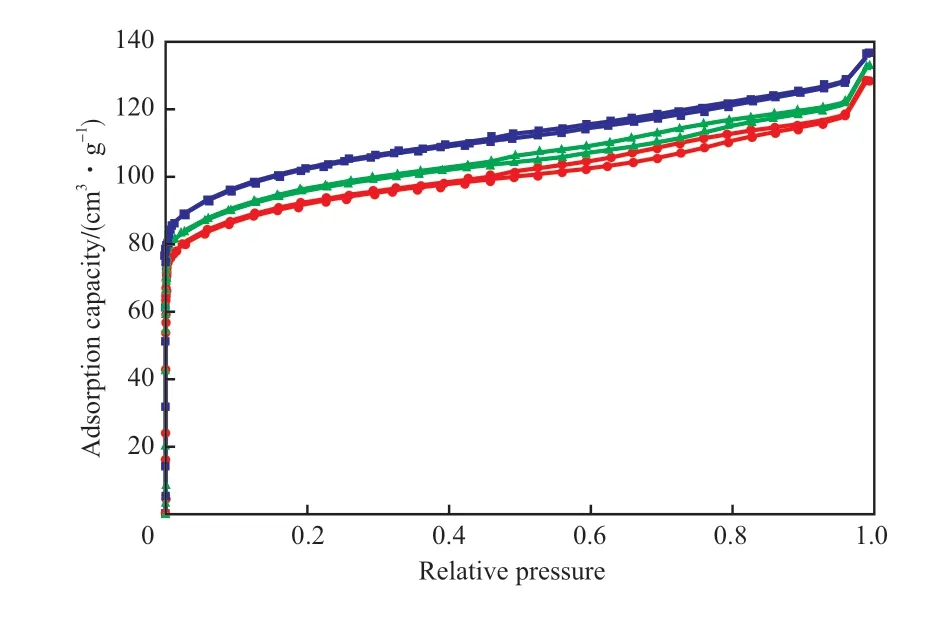

图2为2.5WO3-20TiO2/ZSM-5、20TiO2-ZSM-5 和 ZSM-5 N2吸附-脱附等温线。由图2可知,所有试样的N2吸附-脱附曲线均为典型的带有H 型滞后环的Ⅰ类等温线,对应于单层可逆吸附过程[19]。与纯ZSM-5 分子筛相比,改性后催化剂的等温线类型和滞后环形状无明显变化,吸附量有所增加,说明改性后的WO3-TiO2/ZSM-5 和TiO2-ZSM-5 催化剂均保持了分子筛ZSM-5 的孔道结构。

图2 不同催化剂N2 吸附-脱附等温线Fig.2 N2 adsorption-desorption isotherms of different catalysts.

图3 不同光催化剂的UV-Vis 漫反射谱图(1)及禁带宽度(2)Fig.3 UV-Vis diffuse reflectance spectrum (1) and forbidden band width (2) of different photocatalysts.

表1为不同催化剂的比表面积、孔体积及孔径。由表1可知,改性后催化剂的比表面积稍有增大,但孔体积和孔径均减小,可见负载WO3和TiO2活性组分对ZSM-5 的骨架结构造成了一定的影响,光催化反应中起决定作用的是活性组分与有机氯化物的光催化反应,首要一点是催化剂比表面要足够大,活性组分均匀分散于催化剂表面,以利于光催化效能的提高[20]。

表1 不同催化剂的比表面积、孔体积及孔径Table 1 Specific surface area,pore volume and aperture data of different catalysts

2.1.3 UV-vis 表征结果

图3为不同金属负载的光催化剂的UV-Vis谱图。

光催化剂的活性与其能带结构密切相关,催化剂的带隙能对其光催化活性具有重要的影响。由图3可知,试样在300~400 nm 处出现陡峭的吸收带,在紫外和可见光区有明显的吸收,TiO2/ZSM-5 的吸收边界分别为415 nm 和475 nm,而2.5WO3-20TiO2/ZSM-5 吸收边约在625 nm。对应的禁带宽度分别为2.83,2.56,1.84 eV。与10TiO2/ZSM-5 相比,20TiO2/ZSM-5 和掺杂WO3后2.5WO3-20TiO2/ZSM-5 试样的吸收带发生了红移,这是因为负载WO3之后使带隙能有所降低,2.5WO3-20TiO2/ ZSM-5 的禁带宽度变小,增加了对光的利用率。

2.2 光催化脱氯条件的考察

2.2.1 光催化剂的选择

以 TiO2-ZSM-5,WO3-TiO2/ZSM-5,ZSM-5 分子筛为光催化剂,取40 mL 模拟油,催化剂用量为1 g、反应温度为50 ℃、模拟油与水体积比为3∶1,在UV 灯照射下,考察了模拟油的脱氯效果,结果见图4。由图4可知,改性后的TiO2-ZSM-5 和WO3-TiO2/ZSM-5 催化剂脱氯效果明显优于ZSM-5 分子筛,这是因为ZSM-5分子筛主要以吸附脱氯为主,故脱氯效果不明显,而TiO2-ZSM-5 和WO3-TiO2/ZSM-5 在光的激发下,产生的电子和空穴具有光催化作用,通过光催化反应使模拟油的有机氯含量降低,提高了脱氯率。WO3-TiO2/ZSM-5 光催化脱氯效果最好,这是因为WO3和TiO2具有协同效应,比单一TiO2光催化性能更高。故选取WO3-TiO2/ZSM-5 催化剂。

图4 不同催化剂的脱氯效果比较Fig.4 Comparison of dechlorination effeciency under different catalysts.

2.2.2 WO3和TiO2负载量的影响

考察了WO3-TiO2/ZSM-5 催化剂中WO3和TiO2的负载量对脱氯率的影响,结果见图 5。由图5可知,WO3与TiO2负载量(w)分别为2.5%,20%的WO3-TiO2/ZSM-5 催化剂的脱氯效果最佳。随着负载量的增加,脱氯性能呈先增加后降低的趋势。TiO2光感能力强,因此TiO2为主活性组分,WO3能与TiO2发生协同作用,使光催化能力更强。但由于负载量过多,会破坏分子筛内部结构,造成孔道堵塞。

图5 WO3-TiO2/ZSM-5 光催化剂中WO3 和TiO2 负载量对脱氯率的影响Fig.5 Effects of WO3 and TiO2 loading on dechlorination efficiency in WO3-TiO2/ZSM-5 photocatalyst.Reaction conditions referred to Fig.4 .

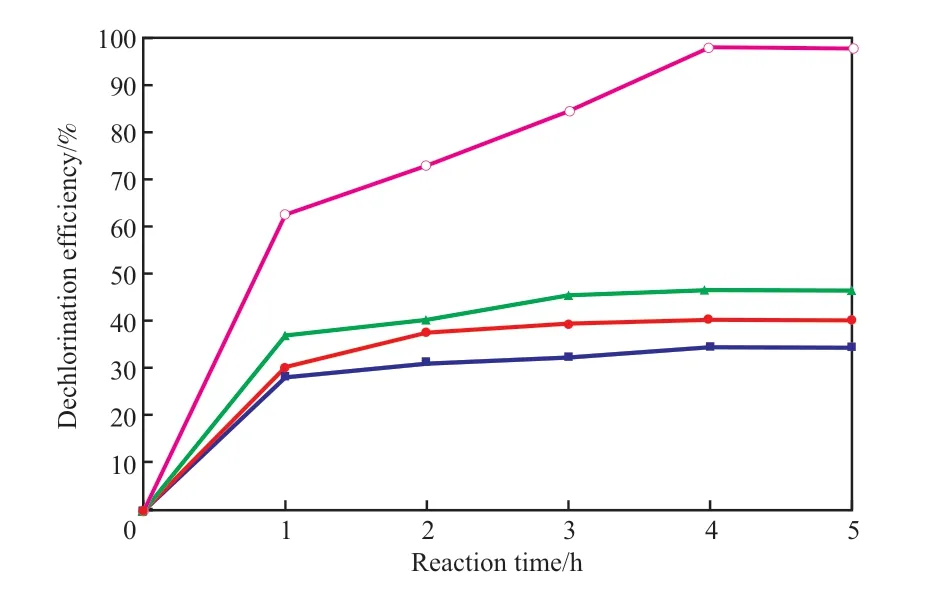

2.2.3 光源种类对脱氯率的影响

在无光照、太阳光、室内照明光和紫外光条件下,考察了WO3-TiO2/ZSM-5 催化剂对CH2Cl2模拟油的脱氯效果,结果见图6。由图6可看出,WO3-TiO2/ZSM-5 催化剂在不同光源下,脱氯效果差异很大,特别是在无光照的条件下,脱氯率很低;在照明光和太阳光照射下,脱氯率有一定上升,但效果仍不佳;紫外光照射下,WO3和TiO2吸收紫外光后,产生大量电子和空穴,并形成氢离子和氢氧自由基对有机物产生催化作用,脱氯效果明显提高。

2.2.4 催化剂焙烧温度对不同有机氯化物的脱氯影响

焙烧温度400~600 ℃下,考察了WO3-TiO2/ZSM-5光催化剂对不同氯化物模拟油的脱氯效果,结果见图7。由图7可知,随焙烧温度的升高,脱氯率先升高后降低。低温焙烧时金属盐可能未完全转化为氧化物,光催化剂的活性未完全释放,脱氯率较低;而过高的焙烧温度导致催化剂的骨架发生坍塌,破坏了催化剂的晶体结构,从而对脱氯效果也产生负面影响;550 ℃焙烧温度下的WO3-TiO2/ZSM-5 催化剂对CH2Cl2模拟油脱除效果最好,脱除率可达98.7%。

图6 不同光源下WO3-TiO2/ZSM-5 催化剂的脱氯率Fig.6 Dechlorination rate of WO3-TiO2/ZSM-5 catalyst under different light sources.

图7 焙烧温度对催化剂脱氯效果的影响Fig.7 Effect of calcination temperature on dechlorination efficiency of catalyst.

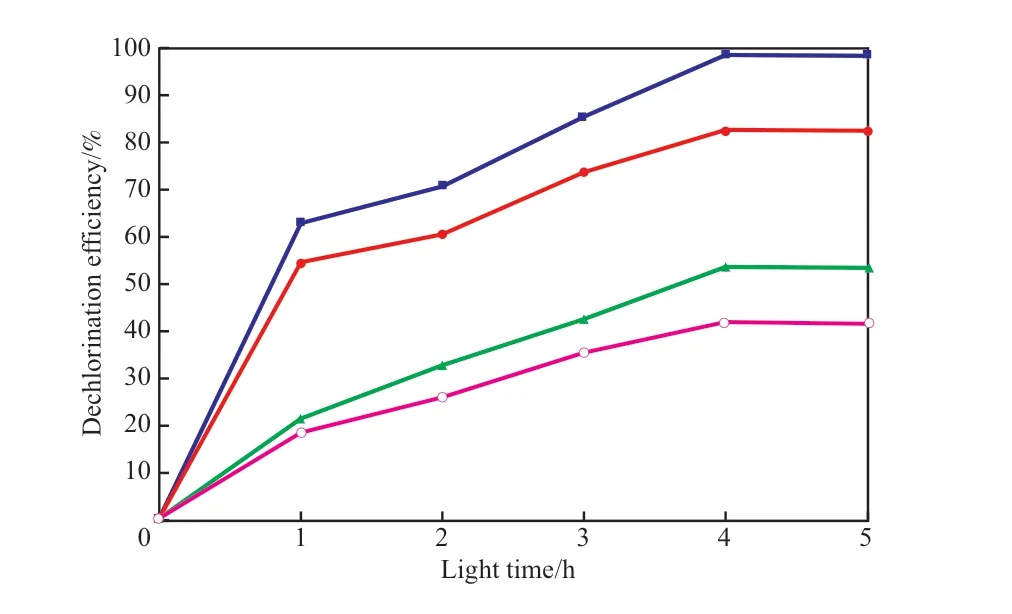

2.2.5 光照时间对脱氯的影响

在光照时间1~5 h 条件下,考察了WO3-TiO2/ZSM-5催化剂对不同氯化物模拟油的脱氯率,结果见图8。由图8可知,随光照时间的延长,脱氯率增加。光照时间过短时,可能电子和空穴数量不足,从而形成氢离子和氢氧自由基的数量有限,因此脱氯效果不佳。随光照时间的延长,释放出更多的氢氧自由基,脱氯率增加,光照时间4 h 后,脱氯率不再增加且缓慢下降,说明光催化剂使用效能下降,因此,光照4 h 时催化剂的脱氯效果最佳。

图8 光照时间对催化剂脱氯效果的影响Fig.8 Effect of illumination time on dechlorination efficiency of catalyst.

2.2.6 反应温度对脱氯效果的影响

反应温度为20~60 ℃条件下,考察了WO3-TiO2/ZSM-5催化剂对不同氯化物模拟油的脱氯率,结果见图9。

图9 反应温度对催化剂脱氯效果的影响Fig.9 Effect of reaction temperature on dechlorination efficiency of catalyst.

由图9可看出,随反应温度的增加,WO3-TiO2/ZSM-5 催化剂的脱氯率增加。实际上,光诱导的催化反应不需要加热激活,并且由于光子活化可以在室温下操作,但增加反应温度仍然提高了界面电子转移动力学,因此通常观察到活性组分的催化活性也增加。50 ℃后,脱氯率不再增加,因此,反应温度50 ℃时脱氯效果最佳。

2.2.7 剂油体积比对脱氯效果的影响

在剂油体积比为1∶20~1∶100 的条件下,考察了WO3-TiO2/ZSM-5 催化剂对不同氯化物模拟油的脱氯率,结果见图10。由图10可知,随剂油体积比的减小,脱氯率是先增大后变小。在剂油体积比为1∶40 时脱氯率为98.3%,效果最佳。

图10 剂油体积比对催化剂脱氯效果的影响Fig.10 Effect of catalyst-oil volume ratio on dechlorination effeciencyof catalyst.

2.2.8 催化剂使用次数对脱氯的影响

重复使用五次,考察了WO3-TiO2/ZSM-5 催化剂对CH2Cl2模拟油的脱氯率,结果见图11。

图11 催化剂重复使用次数对脱氯率影响Fig.11 Effect of catalyst reuse times on dechlorination effeciency.

由图11可知,随回收使用次数的增加,WO3-TiO2/ZSM-5 催化剂的脱氯率逐渐降低,这是因为催化剂在再生的过程中需经抽滤、水洗、烘干后置于马弗炉中焙烧,会造成部分活性组分流失,因而光催化活性降低。重复回用五次后,催化剂的脱氯率仍达75%以上,因此,该催化剂具有较好的光催化性能。

3 结论

1)以分子筛ZSM-5 为载体,钛酸丁酯为钛源,偏钨酸铵为钨源,采用浸渍法成功制备了WO3-TiO2/ZSM-5 光催化剂,表征结果显示,该催化剂保留了ZSM-5 分子筛的结构,且活性组分成功负载在载体上。

2)WO3-TiO2/ZSM-5 催化剂的催化活性优于TiO2-ZSM-5 和 ZSM-5 催化剂,对不同氯化物模拟油脱氯的最佳工艺条件为:焙烧温度550 ℃、反应温度50 ℃、紫外灯光照时间4 h、剂油体积比1∶40,在此条件下脱氯率最高达98.7%。

3)WO3-TiO2/ZSM-5 催化剂对4 种氯化物都有一定的脱除效果,但对CH2Cl2脱氯效果最好。

4)重复使用五次后,WO3-TiO2/ZSM-5 催化剂仍有较好的光催化性能。