糊料在羊毛织物数码印花中的应用

陈 曼,王 华

(1.东华大学 纺织学院,上海 201620; 2.东华大学 研究院,上海 201620)

随着社会经济快速发展和人们生活水平日益提高,人们对于个性化与多样化时尚印花纺织品需求也随之提升,色泽明亮、图案生动富有层次感的印花服饰逐渐引领时尚前沿,基于个性化定制的数码喷墨印花开始成为时尚界的新宠。目前数码印花在棉、丝绸、涤纶等织物上均得到广泛应用,但在羊毛纺织品印花上应用较为少见。造成这一现象主要有2点原因:传统印花工艺周期长、流程复杂繁琐,在小批量生产时成本较高,难以适应高档服饰面料的加工;此外羊毛纤维表面存在着特殊的鳞片层结构,对染料的上染产生了阻碍。而喷墨印花具有印花精度高、绿色环保、可小批量多品种灵活生产等特点,为羊毛等高附加值印花纺织品带来了良好的发展机遇[1]。

传统的活性染料印花,在预处理上浆时基本采用海藻酸钠糊料,本文筛选了另外4种糊料,分别使用这5种糊料对羊毛织物进行上浆预处理,然后进行数码印花,通过表观得色量K/S值、渗透率以及花型轮廓光洁度等参数来进行表征。

1 试验部分

1.1 试验材料及设备

羊毛织物:面密度216 g/m2(江苏丹毛纺织股份有限公司)。

试剂:活性染料墨水(上海安诺其数码科技有限公司);海藻酸钠(青岛明月海藻集团有限公司);DGT-6(上海迪灵化工有限公司);TANAJET A 4100(上海拓纳贸易有限公司);RS-001(亿石化工科技有限公司);CMC(天津市福晨化学试剂厂);尿素、碳酸氢钠、硫酸钠(西陇科学股份有限公司);JFC-2(江苏省海安石油化工厂)。

设备:电动搅拌器(郑州市科创仪器有限公司);气动立式小轧车(安丘市宏光仪器有限公司);爱普生P20080数码喷墨印花机(爱普生数码印花科技有限公司);高温蒸发小样机(佛州市容桂印染机械设备有限公司);电脑测色配色仪(美国Datacolor公司);DHG型电热恒温鼓风干燥箱(南京玖东机械设备厂);数字式旋转黏度计(上海亮研智能科技有限公司);干湿摩擦色牢度测试仪(温州际高检测仪器有限公司);平板式扫描仪(广州添音数码科技有限公司)。

1.2 试验方法

羊毛织物数码印花工艺流程:配制预处理液→织物上浆(一浸一轧,压力30 N,带液率80%~100%)→烘干→数码喷印→烘干→汽蒸(102 ℃,30 min)→水洗→皂洗→烘干→测试性能[2]。

1.3 测试方法

1.3.1 表观色深度K/S值

在数码印花中,K/S值一般用于衡量纺织品经印制后颜色深度的指标,能直观反映织物的颜色深浅。本文采用Datacolor 650电脑测色配色仪在D65光源与10°观察角下对印花织物的印刷四原色四色色块进行测试,将样品折叠多层不透光后置于Datacolor TOOLS测色系统上,在织物上选取5个不同位置进行测试,取其平均值为K/S值。

1.3.2 渗透率

印花织物渗透性能指织物表面的色浆向纤维内部的扩散、润湿性能[3]。在本文试验中采用渗透率指标衡量印花原糊渗透性能,渗透率根据式(1)进行计算:

(1)

1.3.3 渗化率

印花织物上图案轮廓清晰度与染料在织物上的渗化情况相关,一般情况下采用目测法感官观测印制织物线条轮廓的清晰程度,本文为更好地量化轮廓清晰度指标,采用点样法测其渗化率来进行评定描述[4]。

先采用Photoshop软件绘制点样,按100% 喷墨量在羊毛织物试样上印制直径为1 cm的CMYK四色圆点,经汽蒸水洗等工艺后用扫描仪将印花织物扫描成数字化图片,再通过Image-Pro图像处理软件测出所印制圆点的面积。织物渗化率R根据式(2)进行计算:

(2)

式中:S为设计圆点的总面积,cm2;S′为水洗工艺处理后织物上圆点的总面积,cm2。

羊毛织物试样上CMYK四色圆点如图1所示。

图1 点样法示意图

1.3.4 脱糊率

采取减量法对印花织物脱糊率T进行测试,取一定大小的待印织物烘干至恒质量,此时织物质量记为W0;织物经预处理喷墨印花后烘干至恒质量,称量记为W1;再经汽蒸、水洗后烘干至恒质量,记为W2,按式(3)进行计算:

(3)

1.3.5 黏 度

当流体流动时液体分子间会产生内摩擦,这一性质称为流体的黏性,一般用黏度来定量表示黏性的大小。在纺织品印花时,印制效果与浆料的黏度关系密切[5]。若黏度过大易造成织物上浆不匀,黏度过低花纹图案易发生渗化,故浆料须有适当而且较为稳定的黏度。

印花糊料黏度测试方法为:选配好合适量程的转子,将转子逐渐浸入预处理浆料中,在一定转速下测出黏度值。

2 实验结果与分析

2.1 不同糊料对印花效果的影响

2.1.1 海藻酸钠糊料

2.1.1.1表观得色量

对羊毛织物上浆预处理后,对织物进行测试,海藻酸钠糊料用量与CMYK四色及总表观色深K/S值关系如图2所示。

图2 海藻酸钠用量对K/S值的影响

从图2可以看出,随着海藻酸钠用量的增大,CMYK四色总表观得色量呈先增大后减小的趋势,当海藻酸钠用量为4% 时,总K/S值达到最大。这是由于随着预处理浆料中海藻酸钠浓度梯度增加,预处理液增稠作用增强,浆膜的厚度也有所增大,能有效阻碍染料向四周扩散,使染料能集中于喷墨打印点,从而与纤维发生反应固着上色,因此织物表面得色量得以提升。当海藻酸钠用量为4% 时,总K/S值达到最大,之后随着糊料用量增加,K/S值反而降低,其原因可能是海藻酸钠用量过多,浆料黏度太大,浆膜达到一定厚度后在汽蒸固色阶段反而会对染料分子向纤维内部扩散产生阻碍,不利于染料与纤维的结合,故当糊料用量继续增大时K/S值反而降低[6]。

2.1.1.2渗透性

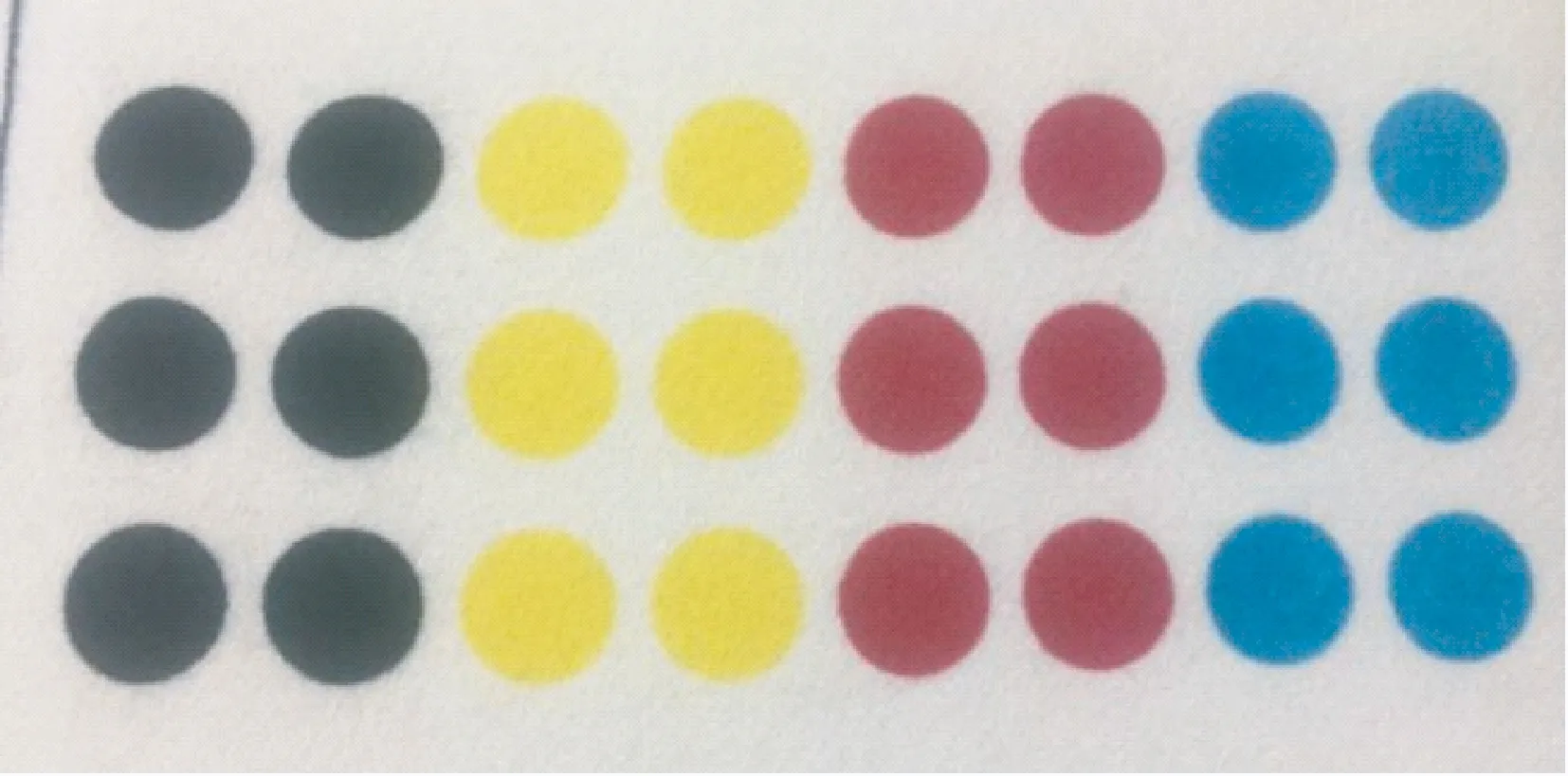

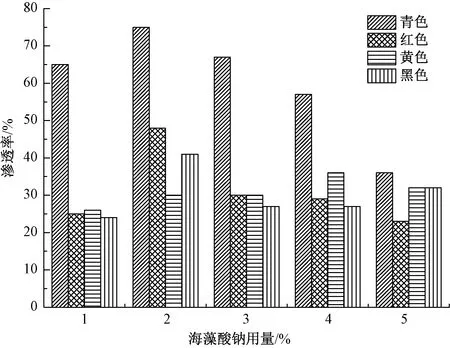

对羊毛印花织物进行测试,预处理液中海藻酸钠用量对印花织物渗透性能的影响如图3所示。

图3 海藻酸钠用量对渗透率影响

由图3可以看出,当海藻酸钠用量为2% 时渗透性能最佳,在CMYK四色中青色渗透性能最好,红色与黑色次之,黄色渗透性能较差。

2.1.1.3渗化率

海藻酸钠糊料用量与羊毛印花织物渗化率以及预处理液体系黏度关系如图4所示。

图4 海藻酸钠用量对渗化率影响

由图4可以看出,随着海藻酸钠用量增大,羊毛印花织物渗化率整体呈先减小后增大的趋势。当海藻酸钠用量为4% 时,羊毛织物的防渗化性能最佳。与此同时渗化率曲线在海藻酸钠用量为3% 与5% 时波动较小,防渗化效果与海藻酸钠用量为4% 时相近。结合图4浆料黏度曲线,当海藻酸钠用量超过3% 时,其大分子结构上的羧基络合水分子增多,游离水分减少,印花原糊产生凝胶化现象,浆料流动性能逐渐变差,易造成织物上浆不匀最终造成印花图案上色不匀[7]。

2.1.1.4小 结

结合以上几组印制性能的测试数据,筛选出海藻酸钠糊料最佳用量为3%,此时印花织物总K/S值与最大值接近,此时预处理液体系黏度适宜,易于上浆操作,所印制羊毛织物得色量高,轮廓清晰,渗透性能好[8]。

2.1.2 羧甲基纤维素(CMC)糊料

2.1.2.1表观得色量

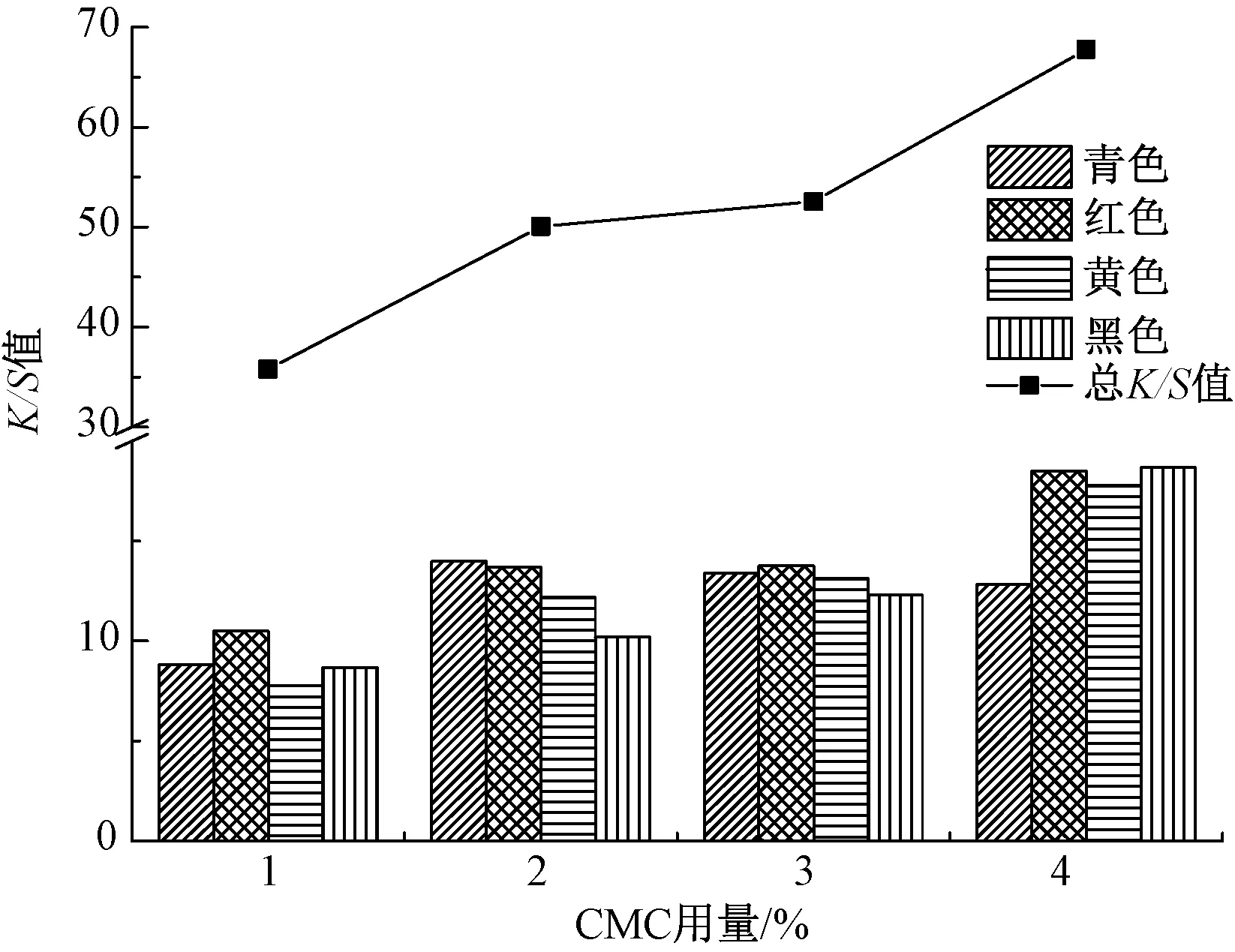

对羊毛织物上浆预处理后,对织物进行测试,CMC糊料用量与CMYK四色及总K/S值关系如图5 所示。

图5 CMC用量对K/S值影响

从图5可以看出,随着CMC用量的增加,织物总得色量得到明显提升。这是因为随印花糊料CMC用量增大,预处理液增稠作用增强,元明粉、尿素等印花助剂能很好的容纳于糊料中,在汽蒸固色阶段,糊料和各化学助剂在羊毛织物表面形成一层 “染浴”,活性染料分子通过羧甲基纤维素渗透到羊毛织物表面,进而与纤维发生反应固着上色,因此印花织物的表观颜色深度会随印花糊料用量的增加而提升[9]。

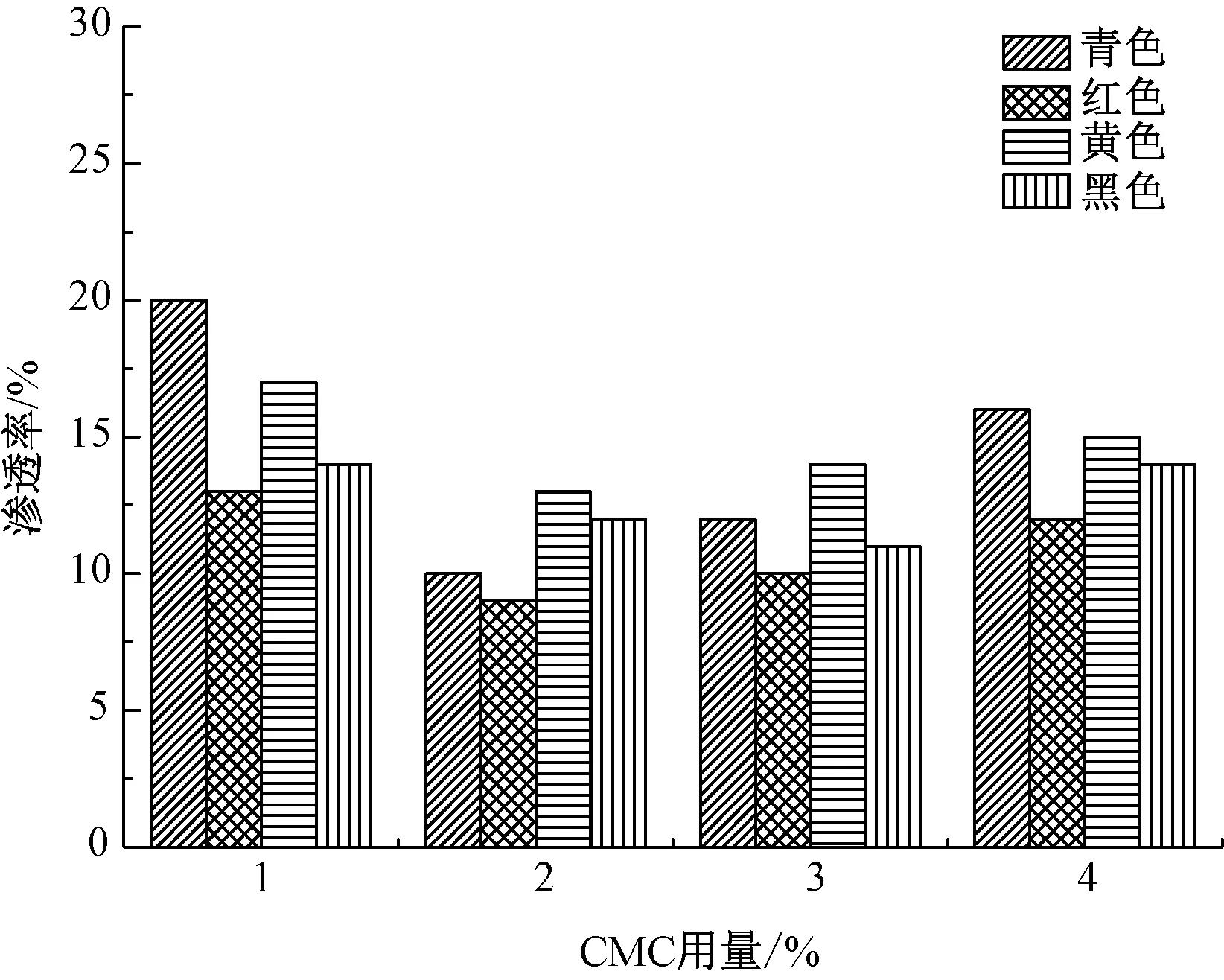

2.1.2.2渗透性

对羊毛织物上浆预处理后,对织物进行测试,CMC糊料用量与渗透率的关系如图6所示。

图6 CMC用量对渗透率影响

从图6可以看出,使用羧甲基纤维素用作羊毛喷墨印花预处理糊料时,渗透性能较差,CMYK四色渗透率均在20% 以下。

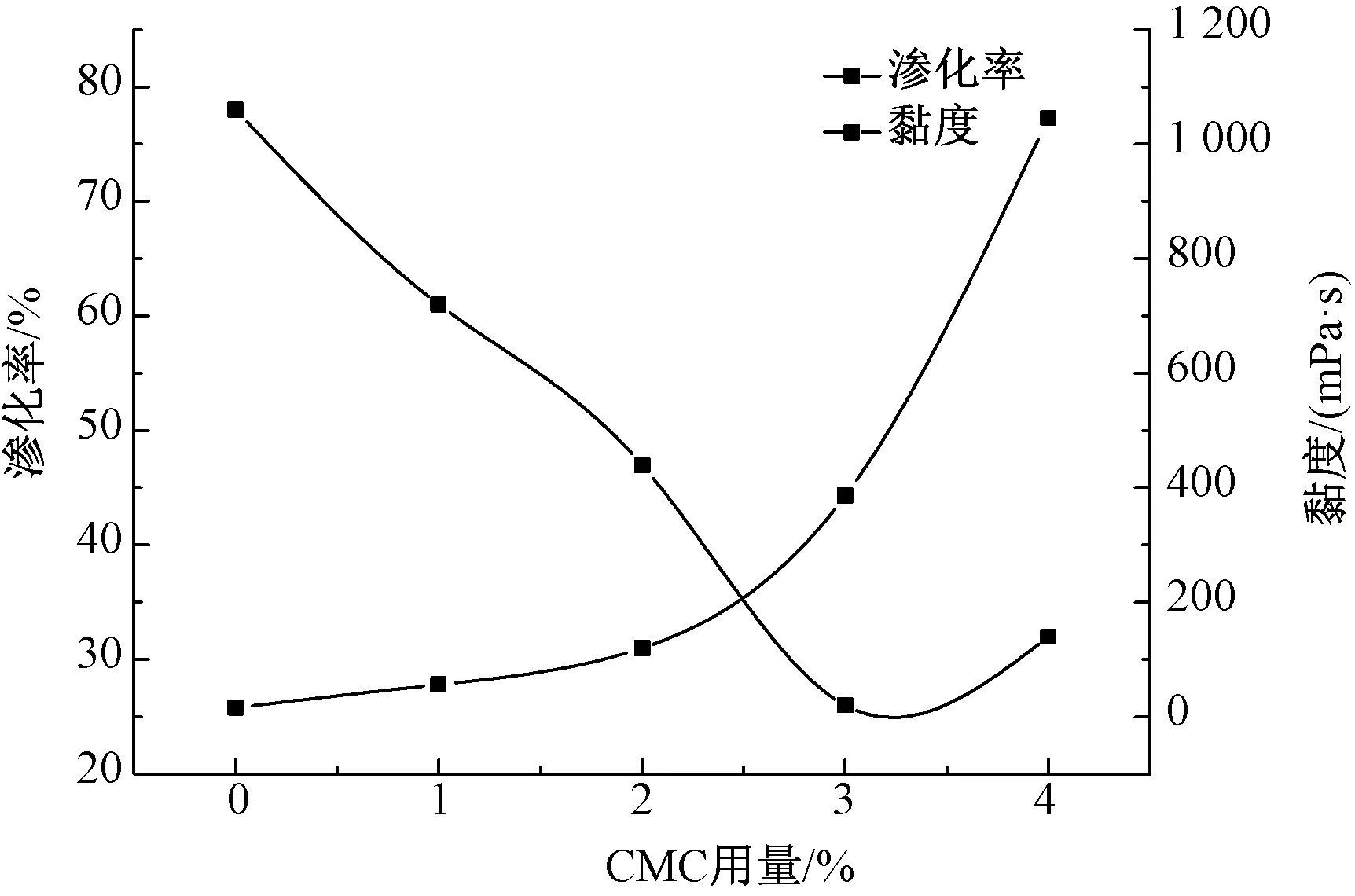

2.1.2.3渗化率

CMC糊料用量与羊毛印花织物渗化率以及预处理液体系黏度关系如图7所示。

图7 CMC糊料用量对渗化率影响

从图7可以看出,羧甲基纤维素用量在达到用量2% 后,浆料开始产生凝胶化现象,在用量为3% 时,黏度为386 mPa·s,用量为4% 时黏度为1 046 mPa·s。随着羧甲基纤维素用量增大,织物渗化程度呈现出先减小后增大的趋势,在用量为3% 时渗化程度最小,且此时浆料体系黏度适宜,易于上浆操作。

2.1.2.4小 结

结合以上几组印制性能的测试数据,选取羧甲基纤维素作为羊毛喷墨印花预处理糊料时,织物表面得色量高,渗透性、匀染性较差。当糊料用量为3%时,羊毛织物总得色量较高,体系黏度适宜,渗化情况得到改善,故选择CMC糊料最佳用量为3%[10]。

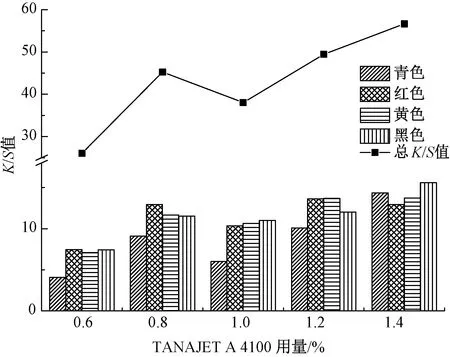

2.1.3 TANAJET A 4100糊料

2.1.3.1表观得色量

预处理液中TANAJET A 4100合成增稠剂的用量对羊毛印花织物表观色深值的影响如图8所示。可以看出,随着TANAJET A 4100用量增加,织物表观得色量虽有波动但整体呈增大趋势,当糊料用量为1.4% 时,总K/S值达到最大值。

图8 TANAJET A 4100用量对K/S值影响

2.1.3.2渗透性

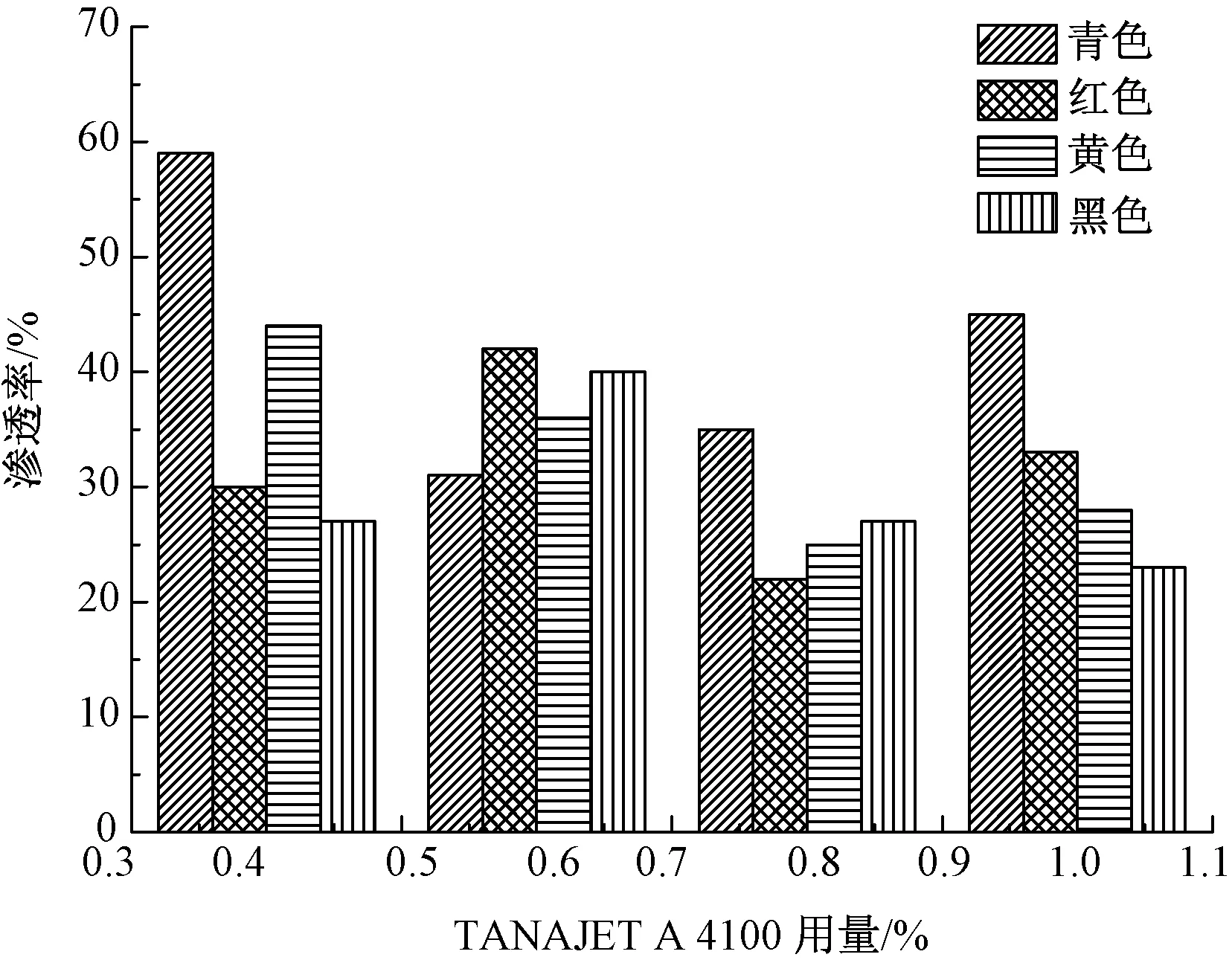

对羊毛印花织物进行测试,TANAJET A 4100糊料用量与印花织物CMYK四色渗透率如图9所示。

图9 TANAJET A 4100用量对K/S值影响

采用TANAJET A 4100糊料对织物进行预处理经喷墨打印后,羊毛印花织物渗透性能较好,其中青色渗透性能最佳,红色、黄色次之,黑色渗透性相对较差。经TANAJET A 4100糊料预处理后织物渗透性能较好的原因可能是该糊料大分子链上的负电荷密度较高,对于呈阴离子性的活性染料分子排斥力较大,促使活性染料墨水扩散至羊毛分子结构内部,因此印花织物渗透性能良好[11]。

2.1.3.3渗化率

TANAJET A 4100糊料用量与羊毛印花织物渗化率以及预处理液体系黏度关系如图10所示。

从图10可以看出,TANAJET A 4100属于高浓度的合成增稠剂,在用量相对较低时即具有较高的体系黏度,这是因为其高分子电解质在遇水后形成高度膨化的分子网状结合体,糊料所抱合水分子也随之增多,成糊率较高,预处理浆料黏度提升[12]。且该合成增稠剂防渗化性能较强,对于产品花纹精细度要求较高时可考虑使用该增稠剂。一般情况下,渗透性能好的织物防渗化性能会有些不足,而该合成增稠剂能在二者之间达成很好的平衡。

2.1.3.4小 结

当TANAJET A 4100用量为0.8% 时,羊毛织物表观得色深,浆料体系黏度为5 741 mPa·s,但此时渗化率为26.7%,轮廓稍显模糊。当增稠剂用量为1% 时,渗化减少至22.1%,但此时浆料体系黏度过大,不易于羊毛织物上浆。根据工厂实际生产回馈的信息,对于羊毛印花织物,相对比轮廓清晰度更为看重颜色深度,故最终选定TANAJET A 4100糊料最佳用量为0.8%。

2.1.4 DGT-6糊料

2.1.4.1表观得色量

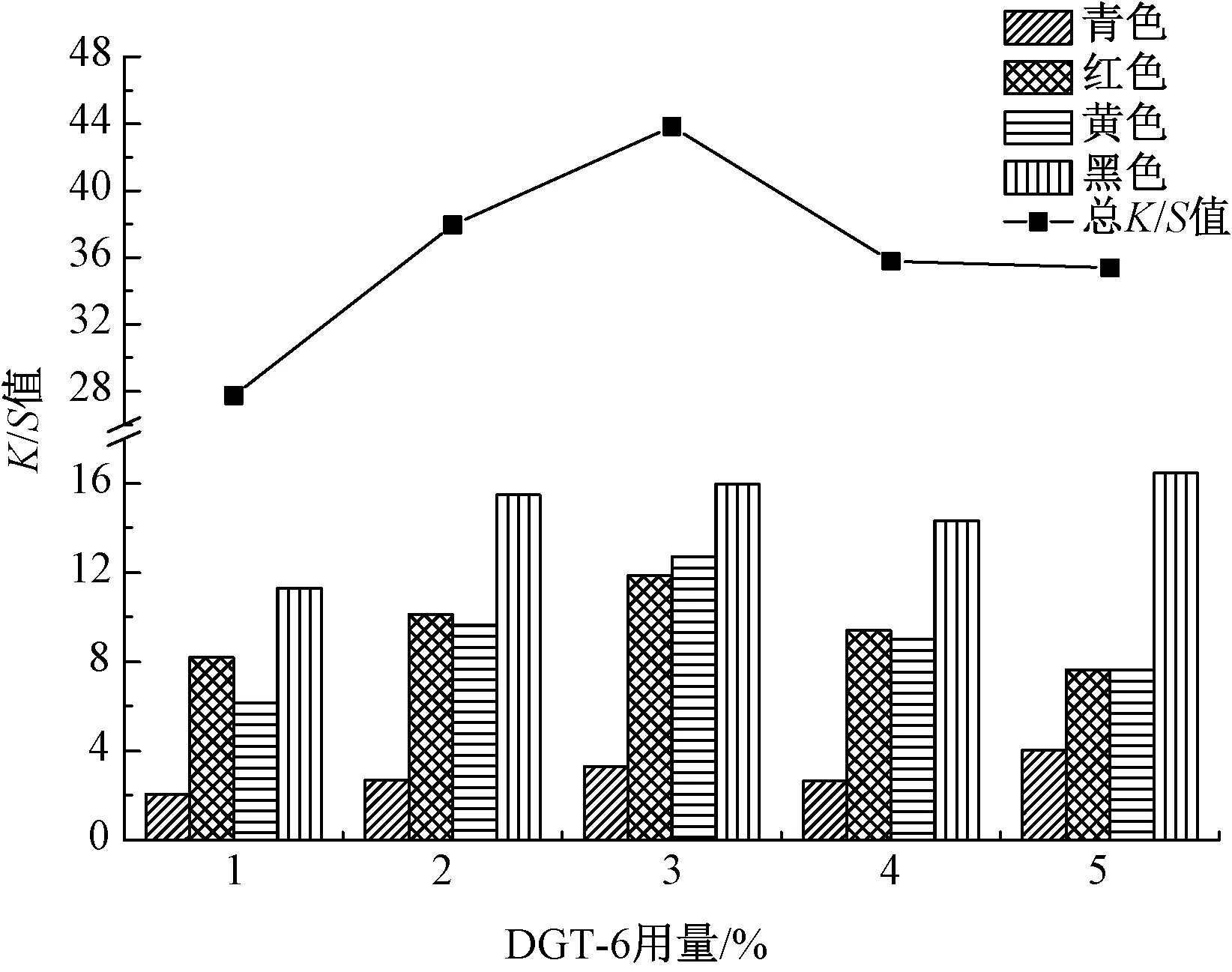

图11 DGT-6用量对K/S值的影响

DGT-6用量对印花织物K/S值的影响如图11所示。可以看出,随着预处理液中DGT-6用量增大,印花织物总K/S值呈现出先增大后减小的分布规律。当用量为3% 时,K/S值达到最大,之后印花织物的表观得色量呈下降趋势。其原因可能是随着糊料用量的加大,浆料黏度随之增加,在上浆试验操作过程中羊毛织物表面覆盖厚重的浆膜,可能会阻碍染料分子向纤维转移,不利于染料固着上色。

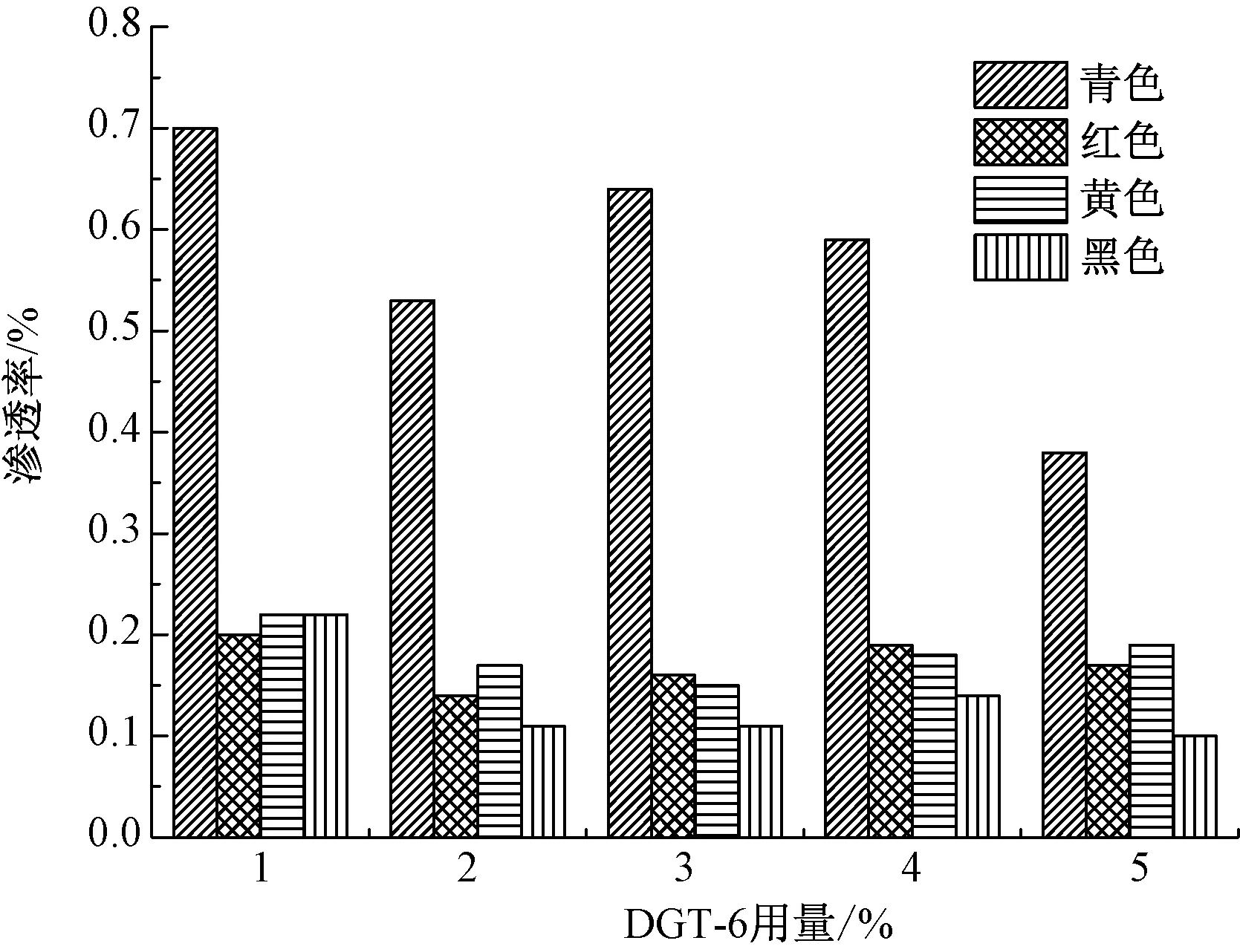

2.1.4.2渗透性

对羊毛印花织物按进行测试,DGT-6糊料用量与印花织物CMYK四色渗透率如图12所示。可以看出,CMYK四色渗透性差异较大。在经DGT-6糊料处理过的织物上青色的渗透性较其他3色更为明显,黑色的渗透性最差。

图12 DGT-6用量对织物渗透率的影响

2.1.4.3渗化率

DGT-6糊料用量与羊毛印花织物渗化率以及预处理液体系黏度关系如图13所示。

图13 DGT-6糊料用量对渗化率的影响

从图13可以看出,随着糊料用量增大,浆料体系黏度逐渐增大,图案的渗化情况也随着糊料用量增大得到有效抑制。从黏度曲线可看出,在用量3% 时,糊料开始凝胶化,此时体系黏度为960 mPa·s,当糊料用量为4% 时,体系黏度达到5 683 mPa·s。当预处理液体系黏度过大时,对织物进行上浆操作时容易产生上浆不匀的现象,对最终印制效果也会产生影响。

2.1.4.4小 结

综合织物表面K/S值、渗透率、轮廓清晰度和浆料黏度等数据分析,当DGT-6用量为3% 时,印花织物总K/S值达到最大,且此时体系黏度适宜,轮廓较为清晰。因此最终选定DGT-6印花糊料的最适用量为3%。

2.1.5 RS-001糊料

2.1.5.1表观得色量

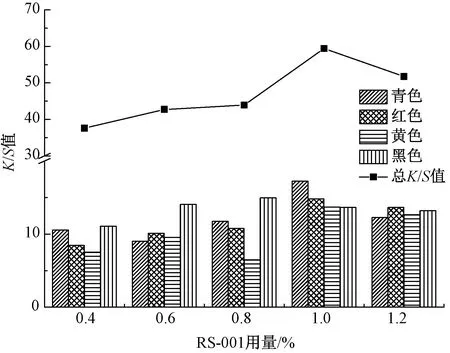

RS-001糊料用量与印花织物CMYK四色及总表观色深K/S值关系如图14所示。

图14 RS-001糊料用量对K/S的影响

从图14可以看出,随着RS-001用量增大,总K/S值呈先增大后减小的趋势,在糊料用量为1% 时达到最大,且在此时除青色外其余3色的表观得色量相近,其K/S值分别为:17.277 0、14.790 4、13.697 9、13.635 9。在实际生产中所喷印织物CMYK四色得色量相近,对于蒸化水洗后印花纺织品保持色光稳定性是非常有利的。

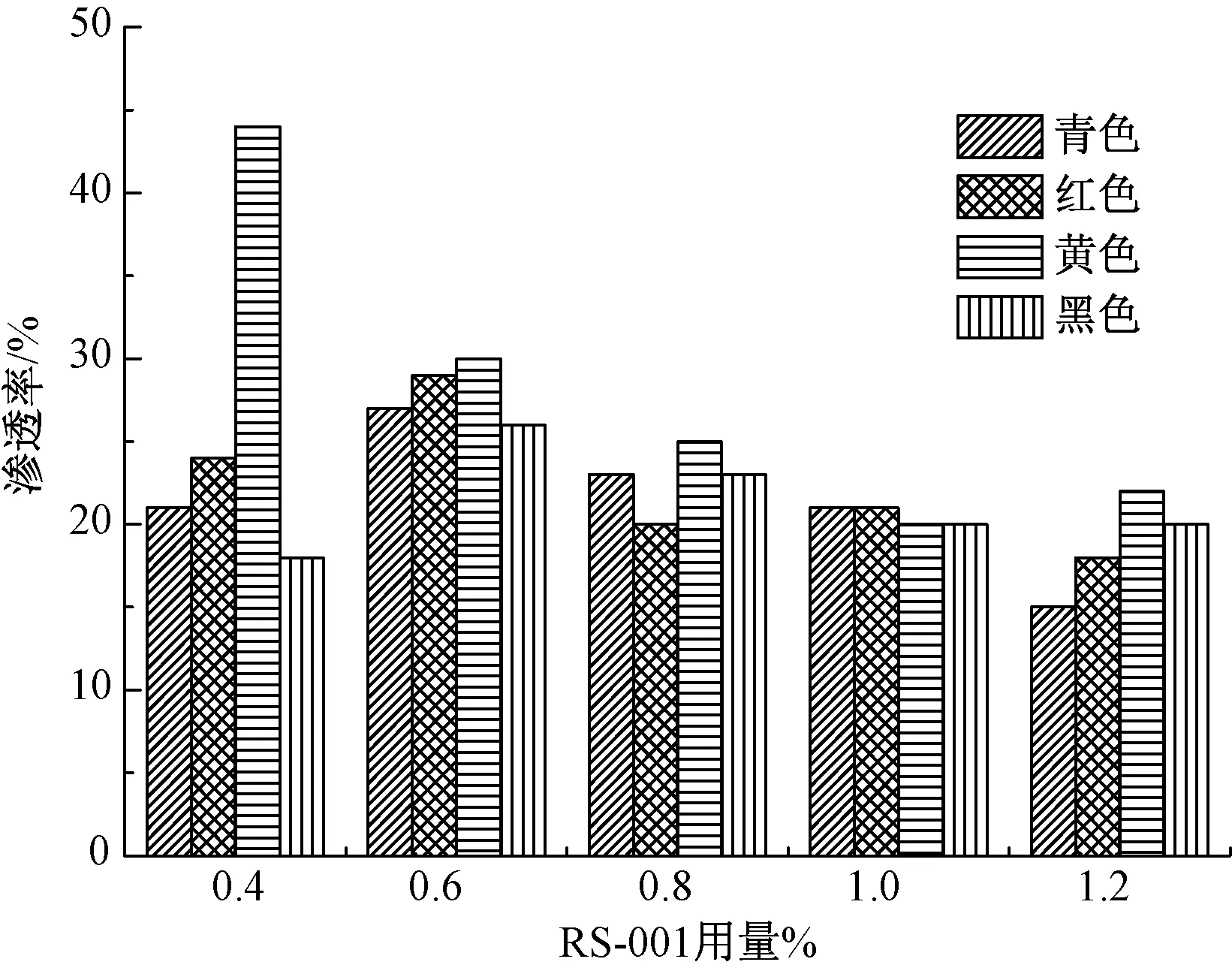

2.1.5.2渗透性

RS-001糊料用量与印花织物CMYK四色渗透率如图15所示。可以看出,羊毛印花织物渗透率随着糊料用量增加变化波动并不大,其中黑色渗透率最高,青色与红色渗透率变化规律较为一致。在不同糊料用量下,印花织物渗透率数值均较低,大部分在20% 以下,表明采用糊料RS-001对羊毛织物进行预处理时,活性染料分子向织物结构内部渗透性能较差。

图15 RS-001糊料用量对渗透率的影响

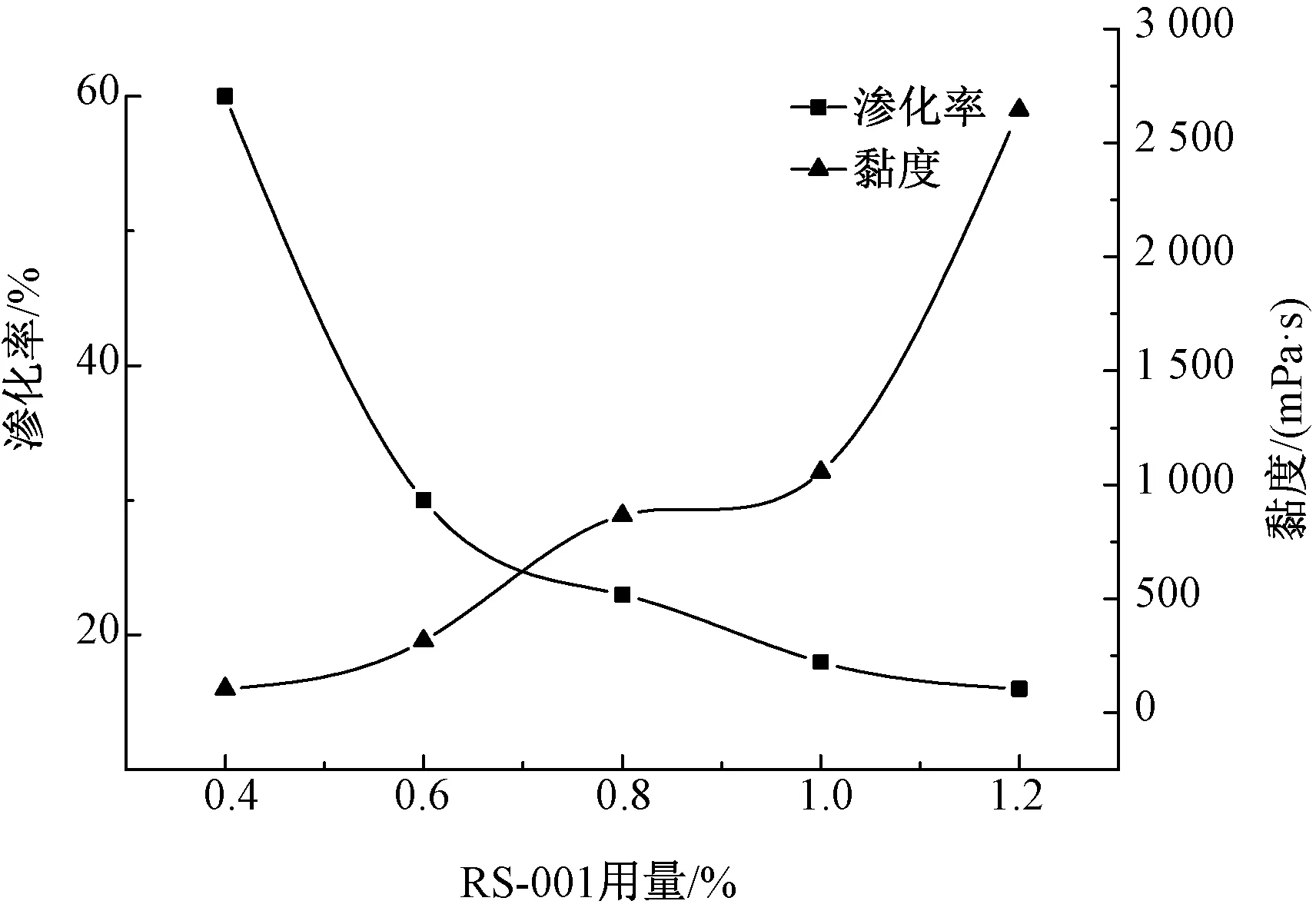

2.1.5.3渗化率

图16 RS-001糊料用量对渗化率的影响

RS-001糊料用量与羊毛印花织物渗化率以及预处理液体系黏度关系如图16所示。可以看出,随糊料RS-001用量增大,羊毛印花织物渗化情况得到明显改善,当糊料用量为1.2%时,渗化率最低,羊毛织物防渗化性能最佳。RS-001糊料成分为改性淀粉,通常是采用适量化学试剂对淀粉进行醚化处理,在改性处理中淀粉大分子链上引入侧基,形成空间阻碍,在预处理液中分子链难以聚集在一起,印花原糊流变性也得以改善。经改性处理后相对分子质量降低较少,印花原糊成糊率较高。从图16也可以看出在糊料用量较低时预处理液体系黏度相对较高。

2.1.5.4小 结

结合CMYK四色K/S值数据,当RS-001用量为1% 时总表观得色量最大,且随着糊料用量增大墨水在羊毛织物上渗化情况得到有效改善,此时浆料体系黏度为1 056 mPa·s,黏度适宜预处理液上浆操作。故最终确定活性浆粉RS-001最佳适用量为1%。

2.2 各糊料最适用量下性能比较

2.2.1 表观得色量

图17为各糊料在其最适宜用量下印花织物CMYK四色及总表观色深K/S值关系。在5种糊料分别对羊毛织物进行预处理后,相对比其他3色,青色得色率相对偏低,这与其分子结构相关,青色染料分子结构较大相对难以上染。综合CMYK四色表观色深值,海藻酸钠糊料得色率较高,当糊料RS-001用量为1% 时总K/S值与海藻酸钠用量为3% 时总K/S值相近。

图17 各糊料最适用量下表观色深K/S值

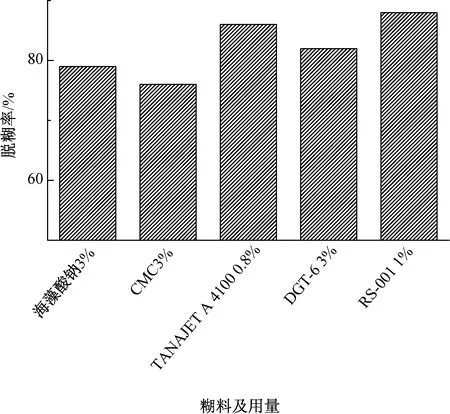

2.2.2 脱糊率

增稠剂是活性染料印花时的载体,当印花、固色过程完成后必须将其洗除,否则会严重影响印花纺织品的手感。因此脱糊率也是衡量印制效果的一个重要指标,脱糊率越高,织物手感相对更为柔软。图18 为各糊料在其最适宜用量下印花织物脱糊率。可以看出,羊毛类织物脱糊率相对偏低,这可能是因为相对比棉、丝绸类纺织品羊毛织物表面存在毛羽,在蒸化、水洗、皂煮各加工工艺流程中存在一定质量损失。从图18可以看出,CMC与海藻酸钠脱糊率较低,糊料CMC脱糊率低的原因是其分子结构单元中未羧甲基化的羟基(伯羟基)较多,这些活泼羟基在汽蒸过程中会和染料分子发生化学反应,糊料与染料在织物表面沉积难以洗去,致使脱糊率低,印制织物手感较差。当采用海藻酸钠作为印花糊料时,活性强的染料易与海藻酸钠分子上的仲羟基反应,造成汽蒸水洗后脱糊困难,故脱糊率较低[13]。RS-001糊料其大分子结构中羟基醚化程度高,与染料结合能力低,脱糊率高,在水洗时易洗除,故脱糊率相对较高。

图18 各糊料最适用量下羊毛数码印花织物脱糊率

3 结 论

①通过表观得色量K/S值、渗透率以及花型轮廓光洁度等参数来进行表征,在羊毛织物数码印花预处理时各糊料的最佳适用量分别为:海藻酸钠3%,CMC 3%,TANAJET A 4100糊料为0.8%,DGT-6为3%,RS-001为1%。

②根据各糊料最适用量下印制效果的比较,在海藻酸钠、CMC、TANAJET A 4100、DGT-6和RS-001这5种糊料中,综合性能表现最好的糊料为海藻酸钠,其用作羊毛织物数码印花预处理糊料时,织物得色量高、渗透性能好、花纹轮廓清晰,不足之处为其脱糊率相对较低。

③根据各糊料最适用量下印制效果的比较,RS-001糊料与海藻酸钠得色量相近,且其脱糊性能较好,当对织物手感要求较高时,可选取该糊料。