矩形大尺寸升降台与船舱口间耐大水压实体异形密封圈密封结构设计

李桂菊,肖岱宗,石邦凯

(中国船舶重工集团公司第七一三研究所,河南 郑州 450015)

0 引 言

矩形大尺寸升降台上升至与船舱口上平面平齐时,升降台与船舱口间的密封仅能满足冲水密封要求,通常采用中空形式密封圈正面顶紧在船舱口下平面的密封结构。但是,目前这种中空形式密封圈的密封结构不能满足升降台与船舱口间大水压的密封要求。在遇到较高海情、较大风浪时漏水现象比较严重。

本文介绍一种新形式的矩形大尺寸升降台与船舱口间耐大水压实体异形密封圈密封结构,可以在高海况下可靠密封。该密封结构形式的研究可为船与设备之间抵抗高海情、大风浪的密封结构设计提供参考。

1 密封结构、原理及特点

1.1 中空形式密封圈的密封结构、原理及特点

1.1.1 密封结构

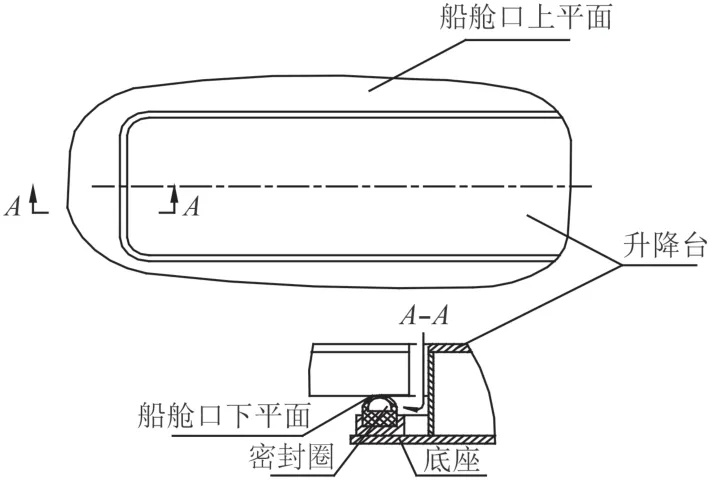

中空形式密封圈密封结构由密封圈、船舱口下平面、升降台及其底座组成,如图1所示。

密封圈采用橡胶材料,截面上部呈半圆形中空结构,上部外表面为密封面。下部呈方形结构,用于安装。密封圈安装在升降台底座四周的凹槽中。

1.1.2 原理及特点

升降台与船舱口间的密封即通过安装在升降台底座四周凹槽中的密封圈与船舱口下平面之间的密封实现。升降台上升到终点高度位置时,中空形式密封圈密封面顶压在船舱口下平面,密封圈上部呈半圆形中空结构产生压缩变形,形成密封压力阻挡从船舱口上平面与升降台之间间隙流入的水流进入舱室,从而实现升降台与船舱口之间的密封(图1中箭头方向为水流方向)。

图1 中空形式密封圈的密封结构示意图Fig.1 Sealing construction of hollow sealing ring

中空形式密封圈密封结构特点:

1)密封圈安装在升降台底座四周的凹槽中,安装简便;

2)由于船舱口下平面尺寸较大,即使采用整体焊接结构其平面度也很难达到较高要求,密封圈采用中空结构抵御安装、舱口变形误差的能力有限。

3)船舱口下平面是非加工面,密封圈与船舱口下平面之间是密封圈与非加工面之间的密封。

1.2 实体异形密封圈密封结构、原理及特点

1.2.1 密封结构

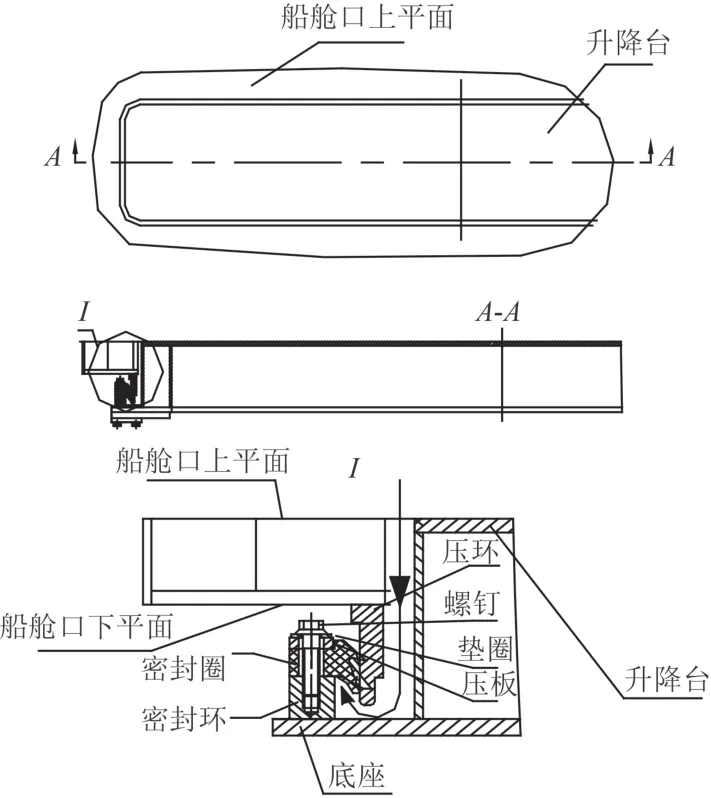

实体异形密封圈密封结构的基本组成:密封圈、船舱口下平面、升降台及其底座四周密封环、压环等,如图2所示。

图2 实体异形密封圈密封结构示意图Fig.2 Sealing construction of solid special-shaped sealing ring

密封圈采用橡胶材料,截面呈实体侧面双唇口结构,唇口外表面为密封面。压环焊接在船舱口下平面,密封圈安装在升降台底座四周的密封环上,用螺钉和压板紧固。

1.2.2 原理及特点

从L型密封圈的密封原理出发,研究其结构特点并结合实际使用工况,保留L型密封圈的自密封优势、摒弃初始接触压力不足的缺陷,设计出了实体异形密封圈结构。在自由状态下实体异形密封圈唇口内圈尺寸小于密封面的外形尺寸,使得实体异形密封圈唇口有一定的压缩变形量。将唇口结构上翘并将一侧固定,唇口便与密封面间产生一定的初始接触压力,随着水压升高,唇口与密封面间的接触压力也随之升高。

升降台与船舱口间的密封即通过安装在升降台底座四周密封环上的密封圈与焊接在船舱口下平面的压环之间的密封实现。密封圈双唇口长方形内圈在自由状态下的长宽尺寸小于压环长方形外圈密封面的长宽尺寸。在升降台上升到位时,压环长方形外圈密封面进入密封圈双唇口长方形内圈密封面中,此时密封圈双唇口产生压缩变形(弯曲弹性变形)与压环的密封面之间形成密封压力阻挡从船舱口上平面与升降台之间间隙流入的水流进入舱室,达到升降台与船舱口间大水压密封要求(图2中箭头方向为水流方向)。

实体异形密封圈密封结构的特点:

1)密封圈安装在升降台底座四周的密封环上,用螺钉和压板紧固,安装略复杂;

2)压环焊接时可以采取措施补偿船舱口下平面的平面度误差,密封圈采用实体双唇口结构能够产生较大压缩变形(弯曲弹性变形)量。此种密封结构抵御安装、变形误差的能力较强。

3)压环密封面是加工面,密封圈与压环之间是密封圈与加工面之间的密封。

2 采用实体异形密封圈密封结构解决的技术问题、计算结果和试验验证结果

2.1 解决的技术问题

一直以来在较高海情、较大风浪时升降台与船舱口间常常出现漏水严重的现象,需要解决一个较大的技术问题是在以下工况下实现大水压(20 m水深,0.2 MPa)密封:

1)升降台与船舱口间存在升降台运行、安装、船舱口变形造成的较大偏心尺寸误差;

2)密封面呈矩形大尺寸结构,而非圆形回转体,长度大于4 m,宽度大于1 m;

3)密封需要的设备动力资源有限。

研究设计的实体异形密封圈密封结构很好地解决了上述技术问题,达到了大水压(20 m水深,0.2 MPa)密封要求。

2.2 计算结果和试验验证结果

密封圈压缩变形量从3.5 mm变化至8.5 mm,最小压缩变形量为3.5 mm。图3所示仅列出有限元分析软件Ansys对密封圈进行最小压缩变形量3.5 mm时的接触压力仿真计算结果(最大压缩变形量的接触压力大于最小压缩变形量的接触压力),结果表明最大接触压力大于0.2 MPa,理论上能够满足大水压密封要求。

图3 实体异形密封圈压缩变形量3.5 mm时接触压力分布(单位Pa)Fig.3 Contact pressure distribution with 3.5 mm of compression deformation of solid special-shaped sealing ring (Pa)

进行水密试验验证,充水压力0.2 MPa,保压后,密封面无水珠、水迹。实体异形密封圈密封结构能够满足大水压密封要求。

3 实体异形密封圈密封结构的有益效果

1)允许2个密封面间存在较大的偏心尺寸误差

一般大水压密封结构均要求密封面间尺寸精准,例如“O”形密封圈密封结构,楔形密封结构等。

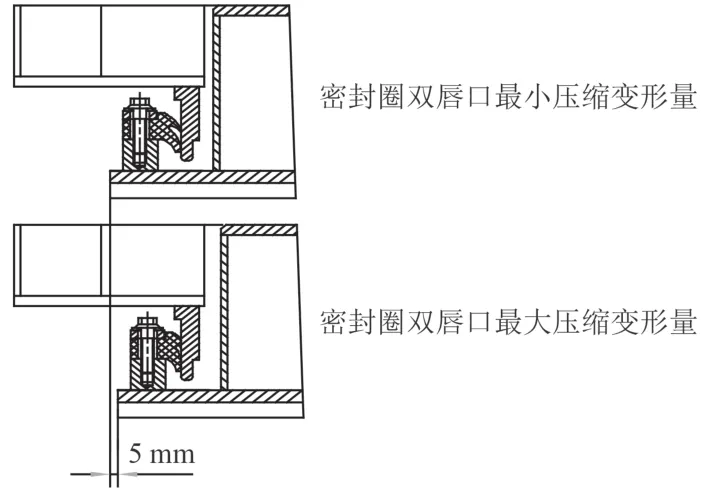

升降台与船舱口间不可避免存在升降台运行、安装、船舱口变形造成的较大偏心尺寸误差。该密封结构密封圈双唇口理论压缩变形量为6 mm,最大压缩变形量为8.5 mm,最小压缩变形量为3.5 mm,最大压缩变形量与最小压缩变形量的差值即为升降台与船舱口间允许的偏心尺寸误差值5 mm(±2.5 mm),如图4所示。

2)密封可靠

实体异形密封圈采用双唇口密封结构,即双道密封结构。

3)对设备动力资源的需求较小

在升降台上升到位时,中空形式密封圈的密封结构需要消耗升降台的顶升力是在密封圈上产生压缩变形量的正压力;而实体异形密封圈密封结构当压环长方形外圈密封面进入密封圈双唇口长方形内圈密封面中,此时消耗的升降台顶升力仅为升降台上的实体异形密封圈与压环密封面间的摩擦力;密封面间的摩擦力远小于密封面间产生压缩变形量需要的正压力,因而实体异形密封圈密封结构对设备动力资源需求较小。

图4 实体异形密封圈密封结构允许偏心尺寸误差示意图Fig.4 Tolerable misalignment error of solid special-shaped sealing ring construction

4 结 语

通过对矩形大尺寸升降台与船舱口间耐大水压密封结构的研究设计,解决了一直以来升降台与船舱口间在遇到较高海情、较大风浪时漏水严重的技术问题,并经过理论计算和试验验证大尺寸升降台与船舱口间耐大水压实体异形密封圈密封结构能够满足大水压(0.2 MPa)密封要求。该密封结构有着突出的几项有益效果可以应用于同类密封结构设计。