三偏心硬密封蝶阀密封面结构分析

张向明

摘要:三偏心硬密封蝶阀目前在国内的设计和生产已经非常普遍,对于第三偏心的密封面结构一般为成熟的斜置圆锥面形式,实际还有另外一种斜圆锥面密封形式。文章针对这两种密封面形式进行了分析和对比。

关键词:蝶阀;三偏心;密封面;结构分析;斜圆锥 文献标识码:A

中图分类号:TH134 文章编号:1009-2374(2017)11-0041-03 DOI:10.13535/j.cnki.11-4406/n.2017.11.021

1 概述

从20世纪八九十年代开始,我国的蝶阀生产和制造速度突飞猛进,吸收了很多国外的先进技术,特别是三偏心蝶阀,在原有的中线蝶阀、单偏心蝶阀、双偏心蝶阀基础上又有了结构上的飞跃,避免了开启时候的力矩问题,实现了瞬间完全开启、关闭的功能。三偏心蝶阀的密封面的设计加工是三偏心技术的核心,直接影响到产品的性能。本文涉及到的两种密封面方式各有自己的优势和特点,根据具体的情况来选择合适的密封形式。

2 结构分析

首先是对密封面的一个说明,如图1所示,密封面分为阀座密封面和阀板密封面:

两个表面的形状都是圆锥的斜面,而且这两个表面必须是出自同一个圆锥的表面才能够保证两个密封面能够百分百贴合,从而实现密封的目的。

2.1 正圆锥

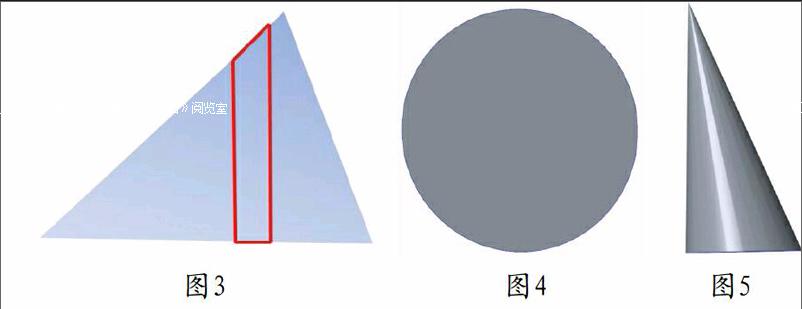

正圆锥是指一个完整回转体形成的圆锥,即用一个直角三角形绕直角边旋转360°得到的圆锥,如图2所示,每一个竖截面都是轴对称,而使用密封面则是将圆锥横置后,一条母线水平,截取中间的一段作为密封的部分,参考图3所示:

从竖直方面看的截面来看,每个截面都是椭圆形(图4),这是目前非常普遍的应用形式,因为结构相对容易理解,只是将圆锥平置即可。圆锥的三维模型参见图5。

2.2 斜圆锥

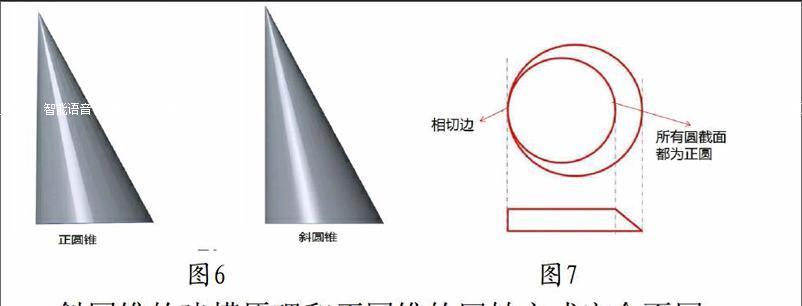

斜圆锥从外形来说和正圆锥区别并不是非常大,如下图6所示,两个圆锥的对比,顶角同为25°夹角,高度为352mm,底面截面尺寸:正圆锥椭圆截面长轴164.13,短轴159.85,斜圆锥底面直径为160mm。两个圆锥的三维模型参考图6,从图6可以看出,两个模型总体差别小,如果不通过测量的方式用肉眼很难分辨出两者的差异。从底面观察可以看到细微的差别,但是由于圆锥角度并不是很大,所以正圆锥的斜截面形成的椭圆长短轴差异很小,比如这个模型中的长短轴也就差异4mm,通过肉眼也不容易分辨出来。

斜圆锥的建模原理和正圆锥的回转方式完全不同,不是通过回转形成的几何体,在建模软件中无法通过旋转命令完成,而是通过不同的圆截面“堆积”而成,所有圆形截面都与一条母线相切,并且圆心都通过一条直线,三维模型建模时候可以通过混合扫描的方式来实现,构图的原理可以按照图7进行说明。

综上所述,两种圆锥的不同之处就是底面的截面,正圆锥是椭圆,可以理解为无限多个椭圆“堆积”而成,所有椭圆的中心在一条直线上;斜圆锥是正圆,可以理解为无限多个正圆“堆积”而成,所有的圆形的圆心都在一条直线上。

3 两种密封表面的特点对比

因为这两种圆锥面的形成原理不同,所以从产品自己的结构特点还是加工特性以及相应影响到的产品性能方面都有所差别,下面就分别就这几个方面对正圆锥密封面和斜圆锥密封面进行分析。

3.1 正圆锥

3.1.1 结构特点。正圆锥本身是回转体,具有高度的轴对称性,而所使用的密封部分是圆锥的侧面,如图8所示黑色表面部分。如图9所示,该例子圆锥角度为顶角25°,那么在图示分别的①②③④点所在圆锥母线与水平位置所呈现的角度均不同,①点的角度正好为25°,②④的角度为顶角的一半,即12.5°,而③的角度则为0°,实际在密封的应用当中,①和③点位于阀门的水平位置(如图10所示),在开启/关闭的一瞬间,整个圆锥密封面同时脱离/接触阀体上对应的密封面。同理在阀体(阀座)的密封环上,对应的是同样的25°角度的正圆锥,且相应的点位必须严格一一对应,小的配合误差都会导致蝶阀发生内漏的可能。同样从图8所示的位置,我们可以看到从平行于圆锥底面(被斜截后)来观察,每个截面都是椭圆形,而椭圆和原始正圆锥的顶角θ和底面半径R存在一定的几何关系(见图11),假定截面过正圆锥的底面边界点,我们可以看到,椭圆的长轴2a=2R*θ,模型中R=80,θ=12.5°,则可以求出椭圆的长半轴a=R*θ=80*cos(12.5°)=78.1037,长轴2a=156.2074,从实际的3D模型里面测量的结果为156.207,完全一致(见图12)。而椭圆的短轴尺寸计算起来相对麻烦,所以借助3D模型可以轻松得到椭圆短轴的长度(见图13),短轴2b=152.136。

从结果来看,椭圆的长短轴差异并不是很大,但是如果是大口径的阀门,长短轴的差异就会被放大,从图14的角度来看,同样的在阀座的位置,宽度在①~④点是不同的,因为外边界是正圆形,密封面截面是椭圆形,这样的结果会是①③点宽度要小于②点和④点,在产品的设计空间上面会受到一定的影响,尺寸越大,这种影响可能会越大。

3.1.2 加工特点。从产品的结构特点可以看到,这种密封面形式是通过回转体来实现的,这样通过回转加工的设备就可以实现外形特征,比如普通的车床,只需要搭配上相应的加工胎具,则可以实现,如图15所示的加工方法,在三角形中深灰色为固定密封面毛坯的胎具,浅灰色为密封面毛坯,刀具也成一定角度(取决于设计的圆锥顶角角度),车削需要的密封面。实际的加工胎具照片和加工成型的刀具(后期磨削的工序,需要配上相应的磨头)见图16,普通卧式车床就可以实现小口径的密封环的加工,大口径,通常DN700以上都使用立式车床来实现,实际加工例子可以参考图17。根据密封面的粗糙度要求,后期通过磨削达到相应的要求(0.4~0.8微米)。

3.1.3 性能相關特点。正圆锥密封面加工起来相对方便,利用传统回转加工设备就可以实现,但是由于每个截面都是椭圆,存在长短轴的差异,整个产品的外观会体现出不规则的感觉,尺寸越大这种差别会更加明显,对于开启摩擦力的影响,根据以往相关摩擦力矩理论分析相关文献可知,圆锥角越大则摩擦力矩越小。为了尽可能减小摩擦开启力矩,那么就需要增大圆锥顶角,但是角度增大的同时又会受到外形的影响,需要在两者之间取一个平衡。

3.2 斜圆锥

3.2.1 结构特点。斜圆锥本身是非回转体,不具备对称性的特点,使用的密封部分同样也是圆锥的侧面,这部分和正圆锥的部分基本没有差别,具体可以参考前面提到的正圆锥的部分。区别点就是斜圆锥的每一个截面都是正圆形,按照图14所示的①~④点的距离是完全一致的,正因为如此,就不存在边界差异的问题,更不会像正圆锥那样随着口径的增大而放大这种差异。

3.2.2 加工特点。因为斜圆锥的非对称的特点,使得斜圆锥密封面的加工要求跟正圆锥密封面完全不同,无法使用原来回转设备(卧式车床或者立式车床),所以就必须使用加工中心的设备来制作,从斜圆锥的成型原理可以理解为:每一层的正圆形逐层堆砌而成(参考图7),根据加工中心的数控编程,可以采用“积分”的形式来进行逐层的加工,从而实现斜圆锥的外轮廓。实际的加工方式可以通过加工中心立式铣削的方法来完成,不需要特殊的加工胎具去调整角度,完全可以通过数控编程来实现,只需要标记好起始加工位置即可。

3.2.3 性能相关特点。斜圆锥密封面加工起来相对复杂,普通的加工设备无法满足,只能通过数控加工中心来实现。完成品截面都为正圆,从外形来说非常规则,特别是对于大口径来说相对于正圆锥的长短轴偏差的优势就更加明显。从产品的性能角度来说,密封的效果和正圆锥斜面的密封效果相同,没有差别,但是对于阀门的开启摩擦力矩,斜圆锥密封面的角度可以做得更大(因为对于外形的影响相对于正圆锥会小很多),角度越大阀门的开启摩擦力矩就会越小,更有利于产品的性能。

4 结语

不论是正圆锥密封面还是斜圆锥密封面都可以实现三偏心硬密封蝶阀的第三偏心,而且可以达到同等级的密封效果,两者在加工和对于阀门开启摩擦力矩方面会有一些差异,如何去选择加工方式,还需要从产品本身的实际需要和企业自身的设备能力、加工经验等多方面去衡量,传统的方式通常使用的是正圆锥的加工方式,随着技术的进步和设备的升级,相信更多的加工方式和优化的产品设计也会带动三偏心蝶阀密封面的加工技术。

参考文献

[1] 俞树荣.三偏心蝶阀摩擦力矩分析[J].流体机械杂志,2009,(6).

(责任编辑:黄银芳)