基于模糊控制的游梁式抽油机动态平衡方法研究

王钰文,邓皓天,徐正彬,孙精灵

(1.西南石油大学 机电工程学院,成都 610500;2.大港油田公司第五采油厂,天津 300283)

0 引言

有杆采油是一种应用广泛的人工举升采油技术,据统计全世界油井90%为机械采油井,其中有杆采油占80%~85%[1]。有杆采油系统主要由抽油机、抽油杆和油泵组成,抽油机是系统的核心设备。由抽油机结构特点分成游梁式抽油机和无游梁式抽油机,游梁式抽油机结构简单、可靠性高且维护方便,在机械采油中占有无可比拟的地位。由于游梁式抽油机属于变形四杆机构,其工作状态受到井下悬点载荷波动影响,工作时曲柄扭矩峰值扰动较大,输出扭矩变化造成电机负扭矩工作,系统整体难以达到理想平衡状态,使得抽油机效率偏低且电能过度浪费,因此控制抽油机平衡度成为工程上亟待解决的问题[2,3]。

近些年来,国内外学者做了大量研究工作,提出一些用于改善抽油机平衡性的方法。文献[4]提出一种带电磁铁锁紧的自平衡机构,通过平衡块重力驱动达到自行调节平衡的目的。文献[5]提出随动平衡改造方案,设计思路是对抽油机安装连、摆杆,利用抽油机运动实现平衡作用。文献[6]详细介绍了抽油机摆动平衡、移动平衡等多种调节装置。上述文献的设计方案在一定程度提升了机构的平衡率,解决能耗损失问题,但是机械调平存在控制精度差、平衡效果局限的缺点。为了弥补不足,文献[7,8]提出通过感应电机实现调压节能,原理是控制负载加速度,间接削减系统惯性载荷,从而降低电机功率损耗,该方法虽然提升了系统效率,但是有杆采油存在非线性、时变、多参数耦合等因素,常规控制手段难满足工作要求。模糊控制是语言性规则控制技术,不依赖于精确数学模型,具有可控性好、抗干扰能力强的特点,对复杂机械系统是理想的控制策略。

本文首先根据抽油机几何数学模型推导出曲柄扭矩平衡数学关系,在此基础上提出动态平衡模糊控制方法,其中包括控制结构、语言变量、控制规则及推理方式,详细描绘模糊控制子集隶属函数分布,模糊规则确定和清晰化处理,最后通过实验研究验证设计方法的可行性和有效性。

1 理论计算

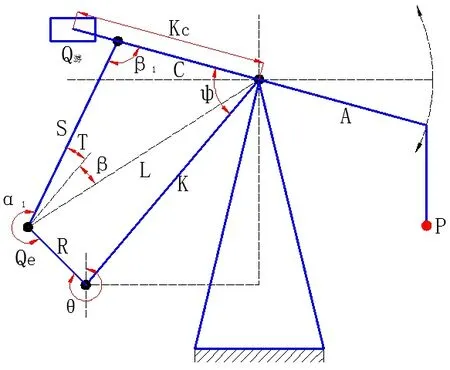

图1为抽油机机构的受力示意图,图中规定曲柄转角以顺时针方向为正,为便于分析将游梁平衡重和曲柄平衡重的做功折算到曲柄销位置,并且保证折算前后对曲柄销旋转中心力矩不变,等效后将曲柄扭矩作为抽油机平衡依据,间接计算出电机功率和电能消耗。

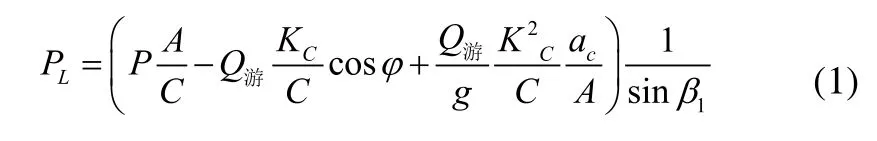

取游梁为分析对象,以曲柄、游梁及悬点载荷对游梁旋转中心产生的力矩可得连杆力PL:

连杆力PL在曲柄销处分解出切向分力T:

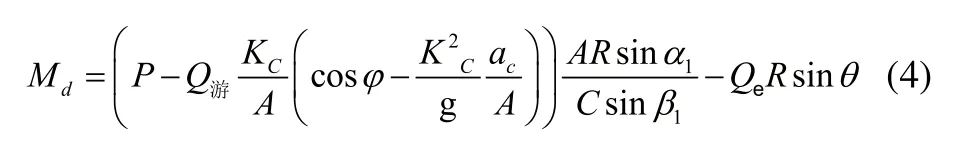

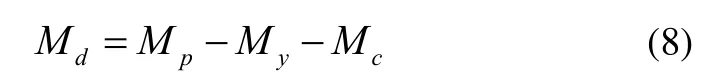

为了提升油井中的抽油杆和油柱,需要减速器曲柄销输出扭矩Md与曲柄平衡重所产生扭矩Qe共同克服切向力T产生的扭矩,由几何关系可得平衡关系式:

联立式(2)~式(3)得:

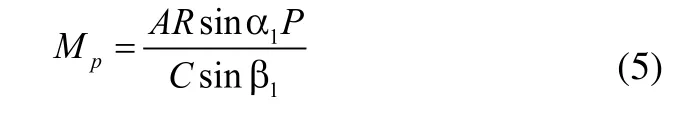

式(4)第一项为悬点载荷对曲柄销产生扭矩,称为油井负荷扭矩Mp:

式(4)第二项为游梁平衡重Q游对曲柄销产生平衡扭矩,称为游梁平衡扭矩My:

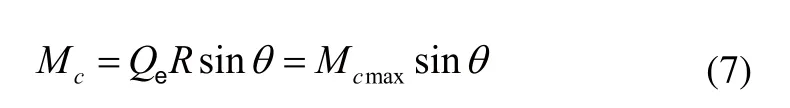

式(4)第三项为曲柄自重及曲柄平衡重对曲柄销产生扭矩,称为曲柄平衡扭矩Mc:

联立式(5)~式(7)简化后扭矩平衡关系应满足:

根据上述扭矩平衡关系的推导归纳出:油井负荷扭矩Mp与曲柄平衡扭矩Mc差值增大时,游梁平衡扭矩My随之增大;同理油井负荷扭矩Mp与曲柄平衡扭矩Mc差值减小时,游梁平衡扭矩My随之减小,那么在不失一般性规律条件下,如果要求降低曲柄净扭矩Md数值波动,关键在于控制游梁平衡扭矩My随油井负荷扭矩Mp和曲柄平衡扭矩Mc差值变化。从式(6)中可看出游梁平衡扭矩My数值大小与游梁平衡重和游梁支点之间距离KC幅值上成正比关系,即通过改变KC可实现改变游梁平衡扭矩My目的,进一步调整曲柄轴输出扭矩Md,该控制思路为后续模糊控制器设计提供理论基础。

图1 抽油机机构受力示意图

2 模糊控制器设计

2.1 模糊控制器结构

平衡重运动位置是抽油机平衡控制工作的重点,为了使抽油机能根据载荷变化对系统平衡度做出调整,对模糊控制器[9,10]提出单变量二维模糊控制结构,如图2所示。抽油机悬点载荷传感器测量井下负载扭矩Mp,将负载扭矩Mp和曲柄平衡重扭矩Mc差值作为控制器输入,并把二者变化率作为控制器另一输入。定义伺服电机脉冲个数为模糊控制器输出,执行机构通过脉冲个数决定移动平衡重在游梁的停靠位置,如此改变游梁部分的平衡质量对减速器输出轴扭矩影响。

图2 模糊控制结构

2.2 输入、输出语言变量

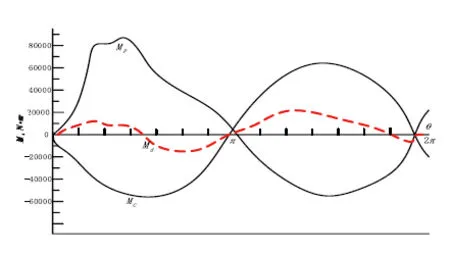

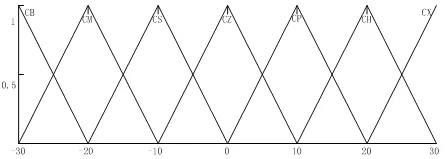

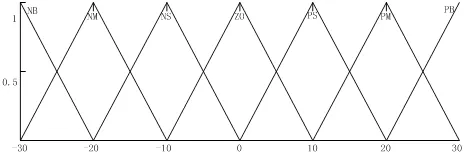

图3为抽油机曲柄周期内扭矩曲线,通过扭矩曲线确定准确差值范围,设置模糊控制器输入实验差值论域x∈[-50,50],差值率论域y∈[-30,30],模糊控制器输出脉冲数论域s∈[-300,300]。参数x、y、s均为输入、输出自然论域,设置差值模糊论域X∈{-30,-29,…,29,30},差值率模糊论域Y∈{-5,-4,…,4,5},输出脉冲数模糊论域S∈{-30,-29,…,29,30},其模糊论域形状与数量应根据模拟量具体数值、控制精度需求确定,基本原则是模糊论域范围越大,相对控制愈加平滑,控制精度也越高,图4~图6分别为扭矩差值X、扭矩差值Y和脉冲数S的隶属函数。

图3 曲柄扭矩曲线

图4 覆盖扭矩差值X隶属函数曲线

图5 覆盖扭矩差值Y的隶属函数曲线

图6 覆盖脉冲数S的隶属函数曲线

2.3 模糊规则

表1 模糊控制规则库

图7 模糊控制规则观测窗

2.4 推理方式

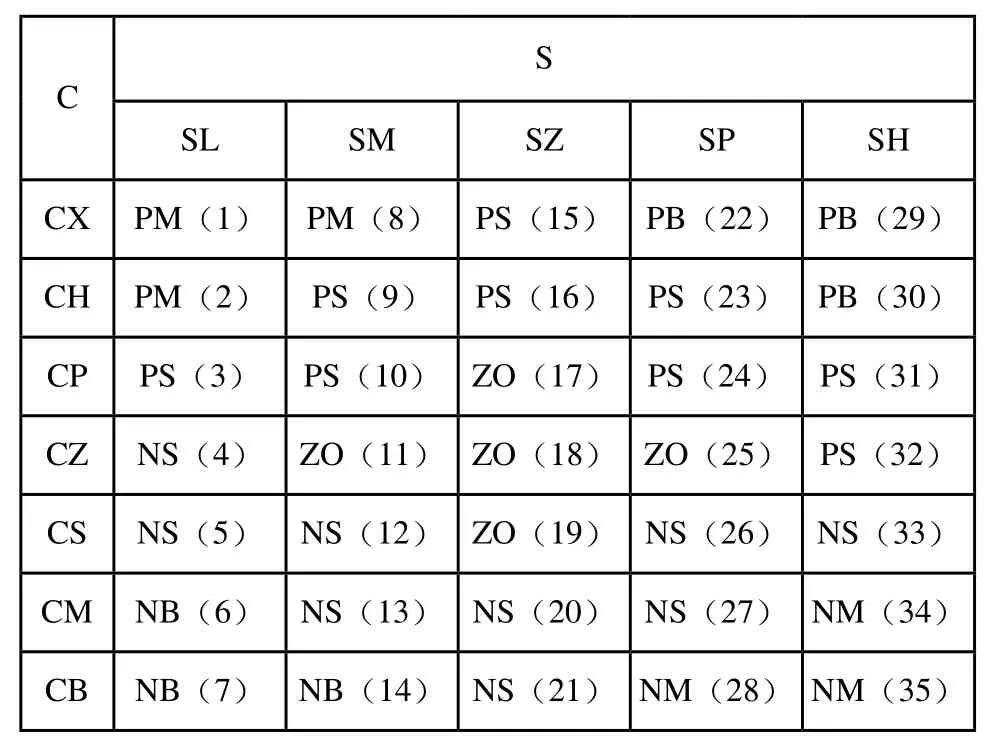

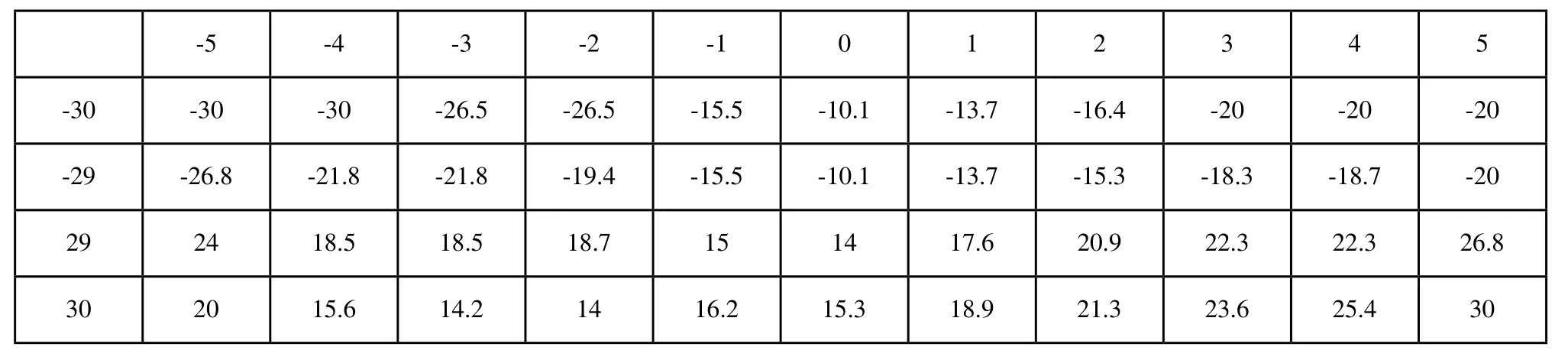

模糊控制中模糊逼近误差是不可避免的,在满足控制精度下对控制规则做近似推理,曼达尼拉计算法则推导模糊量输出,值得说明的是模糊输出必须经过清晰化处理,基于研究对象实际情况,在此选择最大隶属度法实施清晰化计算,生成控制离线查询表,如表2所示。

3 试验与分析

本文以CYJ14-6-89HF型抽油机为原型,由相似性原理以几何尺寸50:1比例设计实验模型,模型选择额定功率1.1kW异步电机为底座电机,传动比48:1减速器为实验输出扭矩;游梁上端动态平衡装置包括伺服电机、驱动器、丝杠导轨及平衡重,如图8所示。控制系统选用STM32型微型控制器,设定模型工作循环周期T=12.5s,控制器采校周期t=4s。控制系统是以模糊控制表查询方式进行硬件处理,控制器采集倾角传感器和载荷传感器测量值,经模块解算后判断输出控制量,以脉冲信号驱动伺服电机。

表2 模糊控制离线查询表

图8 实验模型

为验证动态平衡节能有效性,拟定抽油机实验模型普通运行和动态平衡两种模式作对比研究,试验统一以游梁支点为参考位置,以上冲程阶段下死点位置为起始点,试验工况分别为平衡重30kg、40kg、50kg和60kg四种。

电机电流和功率是能耗特性主要参数,以平衡重质量m=40kg工况的电机电流、功率波形数据为例,如图9、图10所示。图9是两种模式电机电流测量数据,从图中看出普通运行电流变化区间在7.75~10A,最大幅值为2.25A,其均值电流是8.9A;而动态平衡电流测量值8.20~9.19A,最大幅值为0.99A,均值电流是8.699A。通过比较得出平衡后电流均值减小0.201A,幅值下降56%。图10是两种模式电机功率测量数据,图中普通运行时底座电机有功功率波动范围处于0.34~0.46kW,均值功率为0.399kW。引入动态平衡后底座电机功率曲线变化范围控制在0.375~0.415kW之间,均值功率为0.393kW,较普通运行功率最大降幅0.045kW,功率均值下1.5%。由此得出动态平衡控制减小电机输出功率且保证功率波动范围小于普通运行状态。根据抽油机功率平衡准则:上下冲程电机最大功率之比K值处于80%~100%将认为功率已经达到平衡状态,试验结果表明原普通运行电机平衡系数K=0.34/0.46=0.74,通过动态平衡后底座电机平衡系数下降为K=0.375/0.415=0.90,说明该方法平衡效果良好。

图9 电机电流变化曲线

图10 电机功率变化曲线

4 讨论

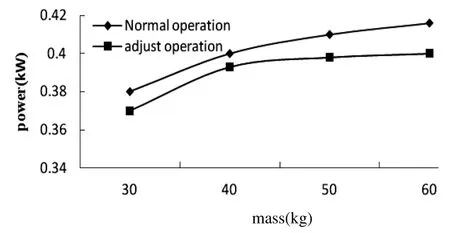

图11~图12为四种工况电机均值电流和功率的变化规律,随着平衡重质量增大,电机均值电流随之变大,动态平衡模式的均值电流增长较快,两种实验模式均值电流差值由0.194A变化到0.14A;电机均值功率变化趋势与电流相同。

图13为四种工况系统均值耗能,动态平衡系统能耗包括底座电机和伺服电机总能耗,从图中发现相比普通运行,动态平衡下四种工况底座电机耗能下降分别为0.14、0.141、0.142、0.126kW.h,四种工况中选择平衡重质量60kg时,底座电机能耗最低,节电效率可达10.2%。平衡重质量处于50kg以下工况条件时,动态平衡整体耗能均少于普通运行;当质量超过60kg后,动态平衡耗能高于普通运行,原因在于电机输出功率受悬点载荷、配重质量等因素影响,动态平衡除了调节系统平衡度,为了维持伺服电机工作亦消耗一定量电能,随着游梁平衡重质量增加,动态方案整体耗能逐渐增大,最终超过普通运行的能耗。

两种方案过程中其均值都有所增大,不过还是可以看出采用动态调节方案后,其均值电流与均值功率会小于普通运行的事实,同时通过前面部分实验数据的分析,还能看出其有功功率与电流值的波动也明显小于普通运行方案中的变化。

图11 不同平衡重质量电机均值电流

图12 不同平衡重质量电机功率

图13 不同平衡重质量系统均值耗能

5 结论

1)针对游梁式抽油机负载和机械特性,利用曲柄销扭矩平衡方程对负载扭矩、游梁扭矩、曲柄扭矩作详细分析,推导扭矩平衡关系式,并以此得出输出扭矩的关键因素在控制游梁平衡重位置,为模糊控制思路提供理论基础。

2)基于模糊控制策略,建立单变量二维模糊控制器,在此基础上设计实验模型和控制系统,拟定出两种实验模式,通过对比不同平衡重质量测试动态平衡和普通运行的实验参数,验证模糊控制策略的有效性和可行性。

3)试验研究表明:动态平衡对抽油机是一种有效节电方法,结合模糊控制技术在降低电机输出功率、能耗方面起积极作用,提高模型系统平衡度,为抽油机平衡问题的研究和工程应用提供新参考依据。