中凸变椭圆活塞等体积切除率加工方法研究

陈孟会,徐彦伟,颉潭成,李先锋

(河南科技大学 机电工程学院,洛阳 471003)

0 引言

高性能发动机基本均用中凸变椭圆活塞,理论和实践证明中凸变椭圆活塞裙部与气缸壁贴合良好,减小了配缸间隙,降低了比压,使裙部具有更高承载能力和良好的润滑条件,改善了摩擦与磨损,同时还降低了活塞对缸壁的撞击,提高了发动机的性能,可靠性和使用寿命。因此研究中凸变椭圆活塞的切削机理和加工方法,实现对中凸变椭圆活塞的加工优化具有重要意义。

近年来,众多学者对中凸变椭圆活塞的加工进行了相关研究[1~6],研究方法多为磨削加工和车削加工两种。其中车削加工多采用仿形加工、立体靠模加工和数控车削加工方式等。随着数控技术的发展以及直线电机性能的提升,中凸变椭圆活塞数控车削加工迅速发展,其原理是通过计算机来协调主轴角位移与刀具径向进给的函数关系,并采用高速直线电机控制刀具的纵向高频运动。相关研究在一定程度上对提高发动机性能起着促进作用。其研究领域均采用主轴匀速车削加工,由于单位时间内切除材料的体积存在差异,导致切削力呈周期性变化,影响加工精度和切削稳定性,降低刀具寿命。本文研究了等体积切除率的中凸变椭圆活塞数控加工方法,经理论分析,该加工方式能够有效减缓切削力周期性变化,提高了切削稳定性;经VERICUT仿真加工,结果验证该方法具有可行性。

1 活塞椭圆廓形成型原理

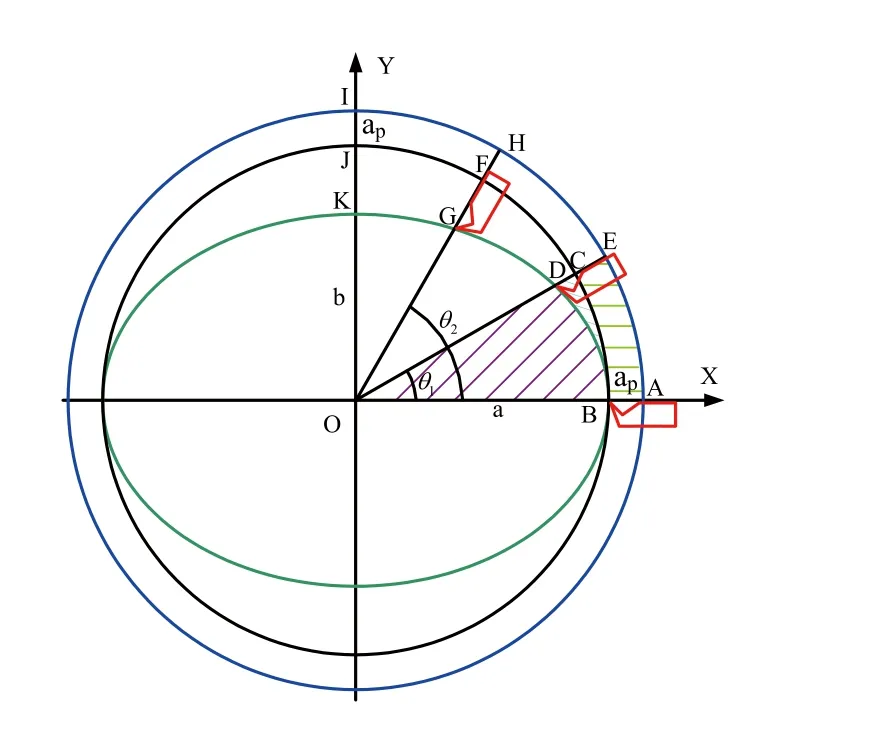

工件匀速转动车削加工中凸变椭圆活塞裙部轮廓某一椭圆横截面过程中,单位时间内切除面积随工件转角周期性变化,导致体积切除率MRR、切削力F和切削功率P周期性变化,形成动态激励力,影响活塞裙部的表面加工精度及切削稳定性。中凸变椭圆活塞加工切削原理如图1所示[7]。

图1 中凸变椭圆活塞椭圆横截面不同加工位置切削面积示意图

假设从上一工序工件直径尺寸A处变化至椭圆横截面长轴B处(长半轴等于a处)时的背吃刀量(切削深度)为ap,从0°转到90°的过程中,刀具不断向前进给,90°时进给到椭圆横截面短轴K处(短半轴等于b处),刀尖沿着工件表面走过的轨迹如图1中光滑曲线BDGK。工件从0°转到90°的过程中,切除的面积逐渐增加。

工件从0°转到θ1角度时,切除掉的面积等于扇形圆环面积S扇形圆环ABCE(两同心圆中小圆半径等于椭圆横截面长半轴a,大圆半径等于椭圆横截面长半轴a加切削深度ap)加上圆扇形面积S圆扇形BOC(圆扇形BOC的半径等于椭圆横截面长半轴a,对应的圆心角等于θ1),再减去椭圆扇形面积S椭圆扇形BOD(椭圆扇形BOD对应的椭圆长半轴等于a,椭圆短半轴等于b,对应的圆心角等于θ1),即切除面积S切除ABDE=S扇形圆环ABCE+S圆扇形BOCS椭圆扇形BOD。

工件从θ1角度转到θ2角度时,切除掉的面积等于扇形圆环面积S扇形圆环CFHE,加上圆扇形面积S圆扇形COF(圆扇形COF的半径等于椭圆横截面长半轴a,对应的圆心角等于θ2-θ1),再减去椭圆扇形面积S椭圆扇形DOG(椭圆扇形DOG对应的椭圆长半轴等于a,椭圆短半轴等于b,对应的圆心角等于θ2-θ1),即切除面积S切除CDEF=S扇形圆环CFHE+S圆扇形COF-S椭圆扇形DOG。

2 等体积切除率数控加工模型

2.1 匀速车削加工模型

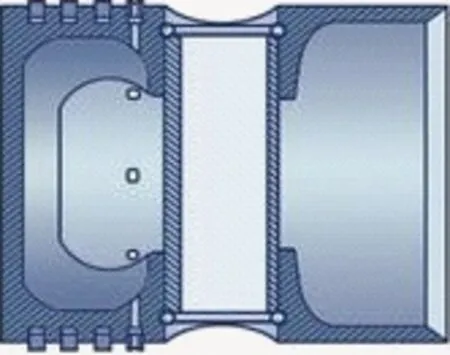

中凸变椭圆活塞数控机床结构示意图如图2所示,机床运动由工件(主轴)的回转运动、刀架随机床滑板沿着Z轴(平行于工件回转轴线)的直线运动(控制进给量)、刀架沿着X轴(垂直于工件回转轴线)的直线运动、以及刀架上附加直线电机U轴的往复直线运动(控制刀具的高频往复直线运动)组成,X轴和U轴一起控制切削深度。对中凸变椭圆活塞进行车削加工时,伺服电机驱动X轴和Z轴,通过两者的联动形成活塞裙部的中凸型线;数控系统控制直线电机U轴(刀具)的往复直线进给和工件的旋转,通过两者的联动实现活塞裙部横截面椭圆轮廓的车削加工[8~10]。

中凸变椭圆活塞的椭圆横截面廓形进行车削加工时,工件随主轴匀速转动一周,刀具快速往复运动两次,刀具快速往复运动的频率为工件旋转频率的两倍;工件转速越快,刀具快速往复直线进给运动的频率就越高;椭圆横截面的椭圆度越大,则刀具快速往复直线进给运动的速度和加速度也越大。所以中凸变椭圆活塞裙部车削加工的关键就是控制刀具快速往复直线进给运动的速度和加速度,使刀具往复直线运动的位移和旋转工件的角位移相对应。

图2 中凸变椭圆活塞数控机床总体结构示意图

综上,中凸变椭圆活塞裙部型面的成形车削运动由以下四个运动合成:

1)主轴带动活塞(工件)作回转运动(C轴),控制工件的角度位移;

2)刀架沿Z轴的轴向直线进给运动;

3)刀架沿X轴的径向直线进给运动;

4)直线电机动子驱动刀具沿U轴的径向高速往复直线进给运动;刀具高速往复直线运动的行程取决于活塞裙部不同裙高处横截面椭圆度的变化率。

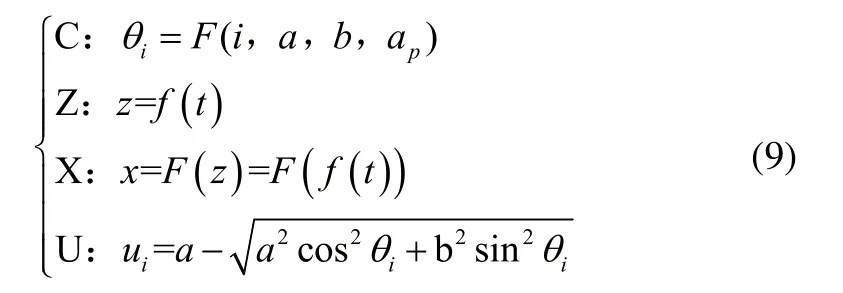

所以,工件随主轴匀速转动车削加工中凸变椭圆活塞裙部轮廓时,机床四个运动轴的位移关系可以表示为:

此即为工件匀速转动车削加工中凸变椭圆活塞裙部轮廓时,中凸变椭圆活塞机床的数控加工模型。

2.2 等体积切削率车削加工模型

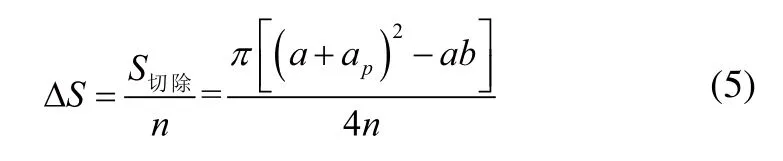

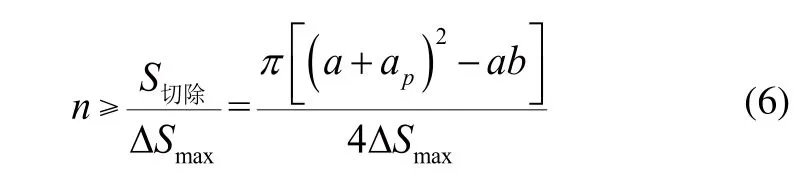

等体积切除率加工方法是指在加工中凸变椭圆活塞裙部轮廓任一椭圆横截面的过程中,单位时间内切除材料的体积ΔV相等。

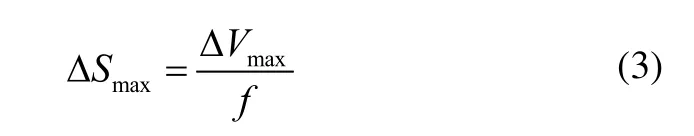

加工活塞裙部轮廓任一椭圆横截面时,刀具切除材料体积ΔV在该椭圆横截面上的投影面积ΔS等于ΔV与加工该椭圆横截面时进给量f的商,即:

假设加工活塞裙部轮廓任一椭圆横截面时,单位时间内允许切除材料的最大体积为ΔVmax;则ΔVmax在该椭圆横截面上的投影面积ΔSmax为:

在图1所示中凸变椭圆活塞椭圆横截面不同加工位置切削面积示意图第一象限内,切除掉的总面积等于四分之一圆面积SAOI与四分之一椭圆面积SBOK的差值,即:

等体积切除率加工活塞裙部,是将第一象限内切除掉的总面积分为n等份进行加工,每一等份面积ΔS的加工时间相同。

n须满足条件:

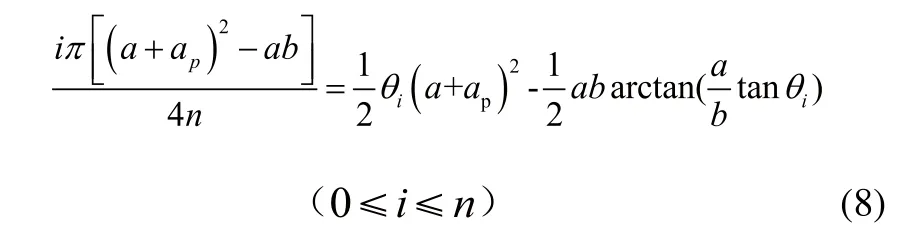

假设第一象限内,工件从0°旋转至θ1角度时,切除掉的面积等于ΔS;工件从θ1角度旋转至θ2角度和工件从θn-1角度旋转至θn角度时,切除掉的面积都为ΔS。则有

将式(5)代入式(7)可得:

求解可得θi的角度值θ1,θ2,…θn-1,θn。

所以,等体积切除率车削加工中凸变椭圆活塞裙部轮廓任一椭圆横截面时,机床四个运动轴的位移关系可以表示为:

此即为车削加工中凸变椭圆活塞裙部轮廓任一椭圆横截面时,中凸变椭圆活塞机床的等体积切除率数控加工模型。

3 等体积切削率方法分析

3.1 活塞几何参数

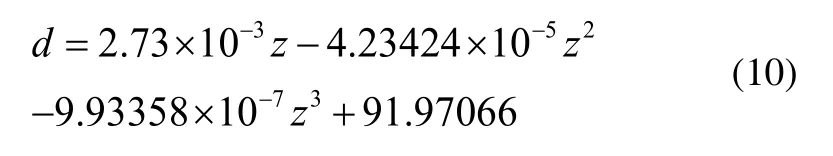

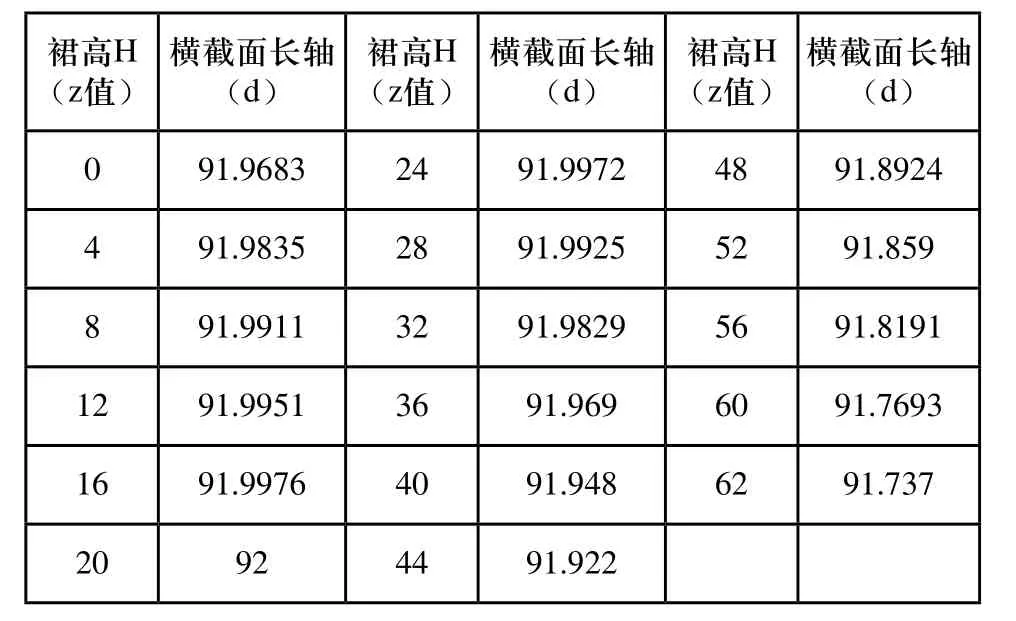

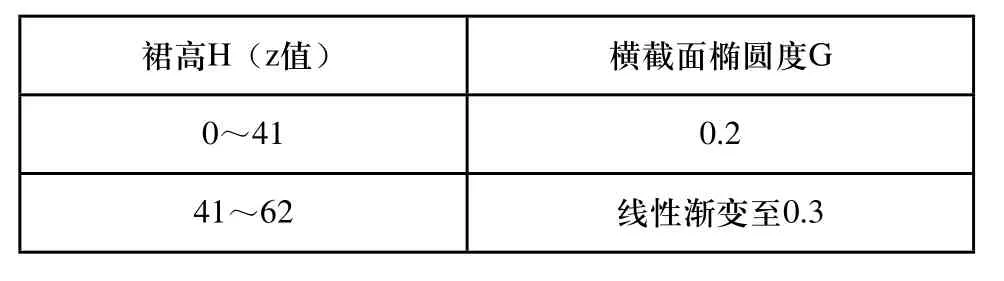

本文研究的中突变椭圆活塞为Perkins 240,其活塞裙部几何尺寸如图3所示。用离散点表示其裙高H(z值)和与其对应的椭圆横截面的长轴(d值),以及中凸变椭圆活塞裙部的裙高H(z值)和与其对应的椭圆横截面的椭圆度G的数值分别如表1和表2所示[6]。

图3 Perkins 240活塞裙部几何参数

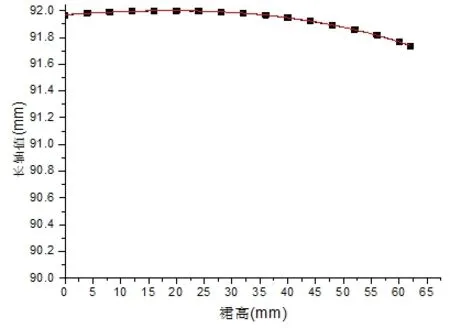

依据表1数据,采用三次校条插值方法,通过Matlab程序拟合,可得Perkins 240中凸变椭圆活塞裙部椭圆横截面长轴值的中凸型线方程及中凸型线拟合曲线(如图4所示)。

表1 活塞裙高H和对应的椭圆横截面长轴

表2 活塞裙高H和对应的椭圆横截面椭圆度G

图4 活塞裙部中凸型线拟合曲线

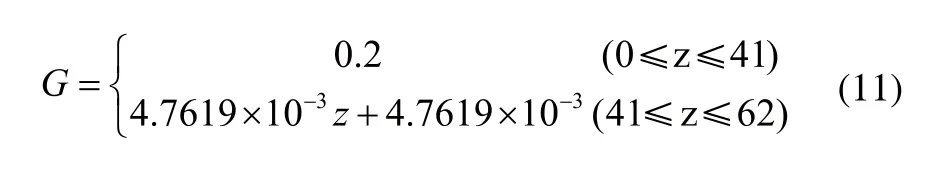

依据表2数据,采用线性插值方法,可得Perkins 240中凸变椭圆活塞裙部椭圆横截面的椭圆度G的变化曲线方程[7]。

3.2 等体积切削参数计算

取最大椭圆横截面长轴值加两倍切削深度ap为活塞裙部成形加工工序前的圆柱体工件直径d0=92.2。从活塞裙高H=0处开始,按照进给量f=0.001,分别计算不同椭圆横截面的长半轴a、椭圆度G、短半轴b的值,并计算第一象限内从0度开始,刀具从d0/2切入到每一个不同椭圆横截面长半轴处刀具的进给量。对于每一个不同的椭圆横截面,将第一象限内切除掉的面积分为n等份,求取每等份对应的角度及对应的刀具进给量;将每等份对应的工件转角和刀具进给量的数值转化为相应的数控加工程序;依据中凸变椭圆活塞机床等体积切除率数控加工模型,即可对活塞裙部进行等体积切除率加工。

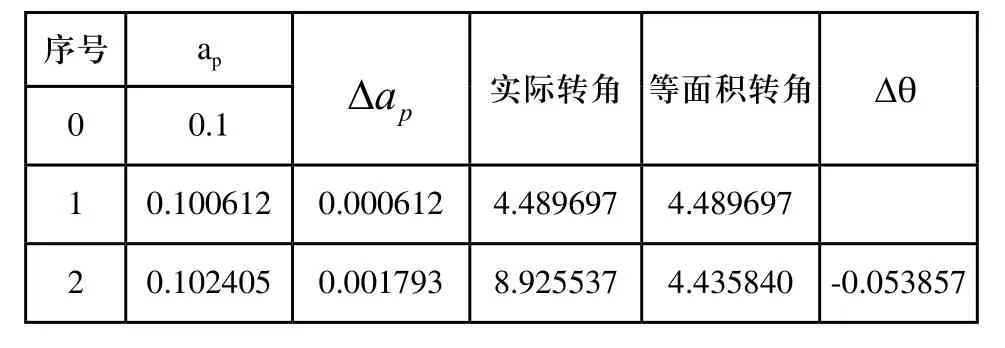

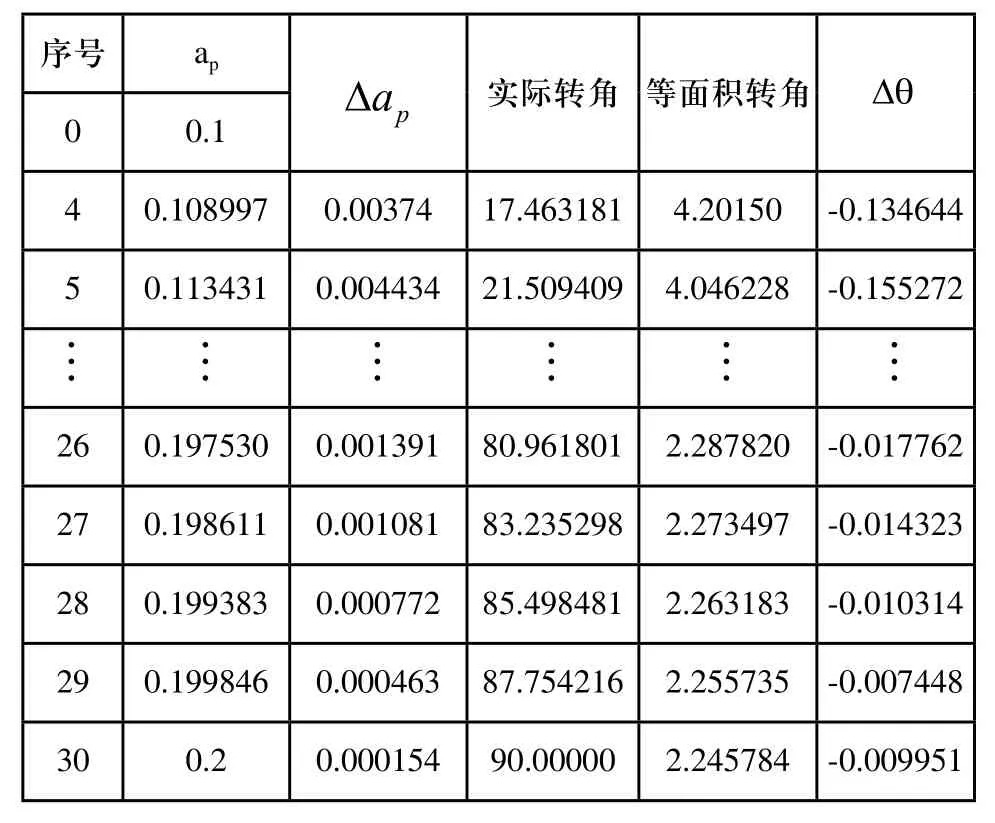

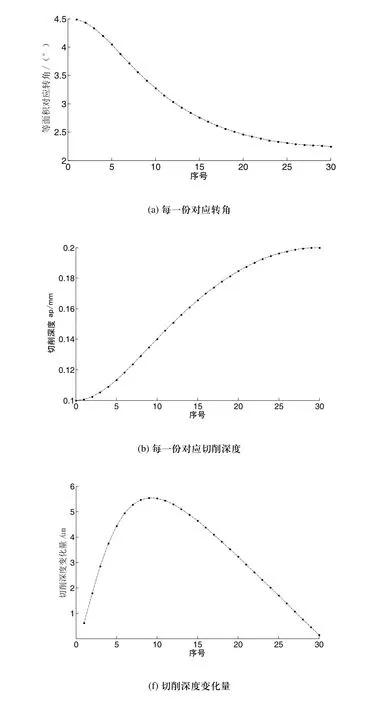

以活塞裙部最大椭圆横截面(裙高H=20处)为例,椭圆截面长轴直径d=Φ92,对应的椭圆横截面的椭圆度G=0.20。可以求得该椭圆长半轴a=46,短半轴b=45.9,第一象限0°处切削余量为ap=0.1;进一步可以求得每等份(取n=30)面积对应的角度及其差值和对应的工件实际转角以及相应的切削深度ap及其变化量。利用matlab计算,结果如表3所示。相应的变化曲线分别如图5(a)~图5(c)所示。

表3 Perkins 240活塞裙高H20处椭圆横截面第一象限等体积切除率加工计算结果

表3 (续)

图5 裙高H20处横截面第一象限切除总面积30等分

图5显示了切削情况,第一象限内,刀具从椭圆截面长半轴开始切入,相同时间相同切削面积下工件转角θ逐渐减小,切削深度ap逐渐增大;切削深度变化量Δap开始时逐渐增大,在8°位置附近达到最大值,后逐渐减小。

3.3 理论切削力分析

用切削层单位面积切削力计算切削力,单位切削力是指单位切削面积上的主切削力,用kc表示。切削层单位面积切削力kc(N/mm2)可按下式计算[11]:

根据式(12)可得到切削力Fc的计算公式:

式中:

Fc为切削力;

Ac为切削面积;

KFc为切削条件修正系数。

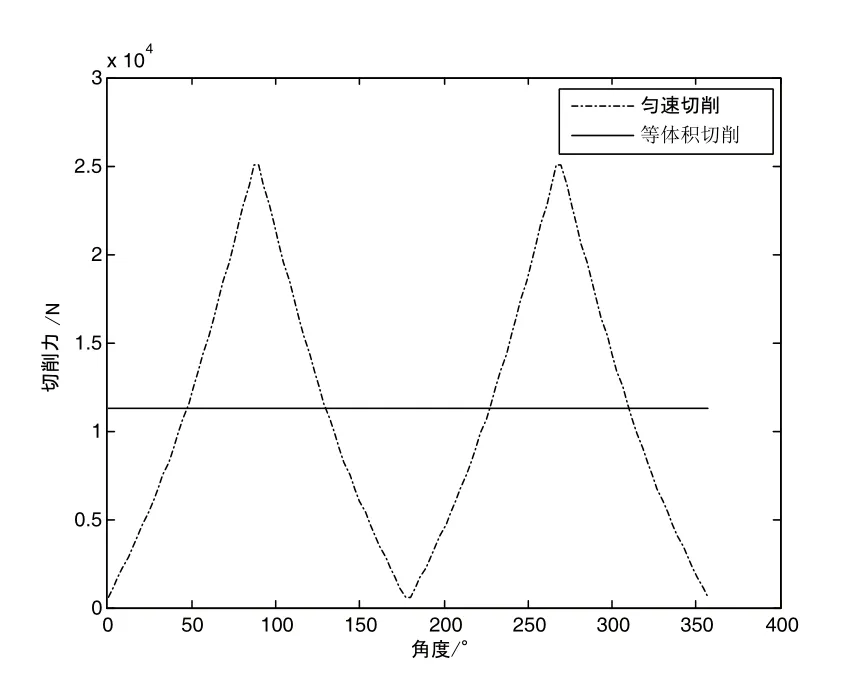

在材料和切削条件相同的情况下,单位切削层面积切削力和修正系数相同,切削力只与单位时间的切削面积有关。通过计算,两种切削方式切削力的变化曲线如图6所示。

图6 每转切削力变化曲线

由图6可知,在匀速切削时,单位时间的切削力呈周期性变化,等体积切除率方法下的切削力基本保持不变。

4 仿真加工

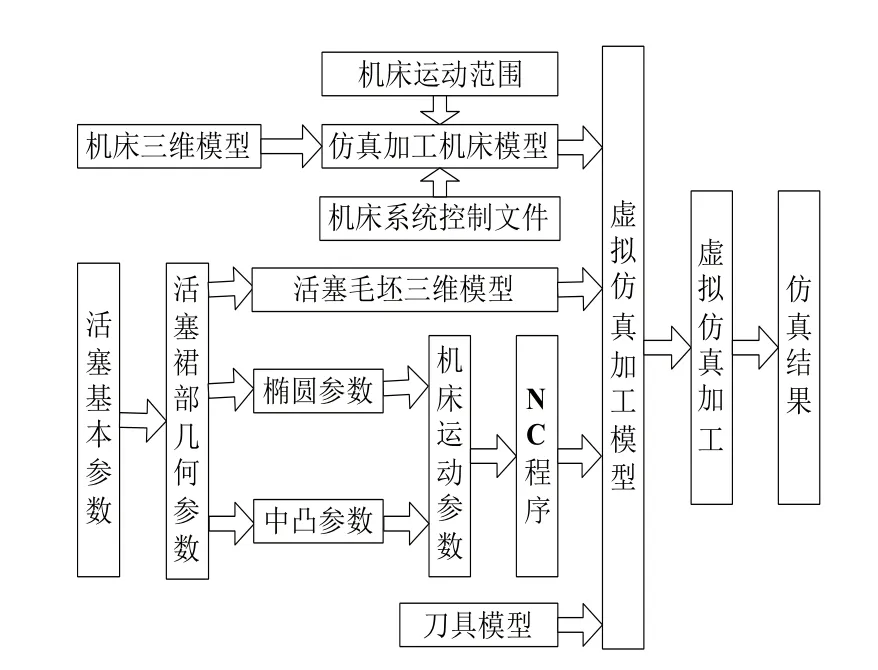

仿真加工是基于计算机仿真和虚拟现实技术将实际加工映射在虚拟环境下的数字化加工过程,通过中凸变椭圆活塞机床仿真加工,可以检验中凸变椭圆活塞等体积切除率加工模型的正确性。本文通过VERICUT进行中凸变椭圆活塞机床等体积切除率仿真加工[12~14]。

中凸变椭圆活塞仿真加工流程如图7所示。首先建立仿真加工机床模型、设置机床运动范围、编辑机床控制文件;同时根据被加工活塞的基本参数计算活塞裙部和中凸型线几何参数,依据几何参数建立活塞毛坯模型,并进行椭圆横截面与中凸型线车削加工参数计算,设置机床运动参数,通过机床运动参数得到仿真加工NC程序,并建立车削刀具模型。机床模型、工件模型、刀具模型和NC程序一起构成中凸变椭圆活塞仿真加工模型;最后通过仿真加工输出仿真结果。

图7 中凸变椭圆活塞仿真加工流程

将求得的每等份切除掉的面积对应的工件转角和刀具进给量的数值转化为数控加工程序,即可对椭圆横截面进行等体积切除率加工。裙高H=20处椭圆横截面第一象限等体积切除率加工时的机床运动参数如表4所示。

表4 活塞裙高H20处椭圆横截面第一象限等体积切除率加工机床运动参数

在VERICUT环境下,搭建了中凸变椭圆活塞虚拟仿真加工模型,并通过MATLAB生成加工代码,最后利用仿真加工模型对图3所示Perkins 240中凸变椭圆活塞裙部进行仿真加工,其仿真加工结果如图8所示。

图8 中凸变椭圆活塞仿真加工

仿真加工结果表明,中凸变椭圆活塞仿真加工能够真实地模拟中凸变椭圆活塞机床的实际加工过程,同时也验证了本文建立的中凸变椭圆活塞等体积切除率加工模型的正确性。

图9 放大30倍后中凸变椭圆活塞仿真加工

由于图3所示中凸变椭圆活塞裙部椭圆横截面长轴最大值(裙高H20处)与椭圆横截面长轴最小值(裙高H62处)的差值只有0.263mm,而且椭圆度的最大值也只有0.3mm,所以在图7的仿真加工结果中很难看出中凸型线和变椭圆度横截面的加工效果。为清晰看到中凸变椭圆活塞仿真加工效果,将图7所示中凸变椭圆活塞裙部中凸型线椭圆横截面长轴最大值(裙高H20处)和其他椭圆横截面长轴值的差值以及椭圆度数值人为地放大30倍,其他数值不变,重新进行计算,并进行仿真加工,结果如图9所示,可以明显的看出中凸型线和变椭圆度横截面的仿真加工效果。

5 结束语

本文分析了中凸变椭圆活塞椭圆廓形的成形原理,对中凸变椭圆活塞的匀速车削加工和等体积车削加工模型进行了数学描述,对匀速切削和等体积切削的理论切削力进行了对比分析,完成了数控加工模型的建立,通过VERICUT对中凸变椭圆活塞进行了等体积切削仿真加工。仿真结果满足预期要求,验证了中凸变椭圆活塞等体积切除率数控加工模型的正确性和方法的可行性。