非保护气氛电渣重熔降低30CrNiMo8氧含量措施

李建军, 张锦文

(山西太钢不锈钢股份有限公司技术中心, 山西 太原 030003)

德国DIN标准中的30CrNiMo8是一种典型的调质钢,相当于我国的30Cr2Ni2Mo。该钢具有较高的屈服强度、抗拉强度和疲劳强度,还有较好的塑形和韧性,综合性能较好。30CrNiMo8应用广泛,主要用于压力较高且波动频繁的高压化工容器,还用于压力管道、塑料模具、重要构件等,如汽轮机厂风力发电机组的主轴由30CrNiMo8锻件制造。由于30CrNiMo8对纯净度、组织致密性和成分的均匀性要求较严,故30CrNiMo8通常需要电渣重熔,以满足用户要求。

1 试验情况

1.1 自耗电极的规格及成分

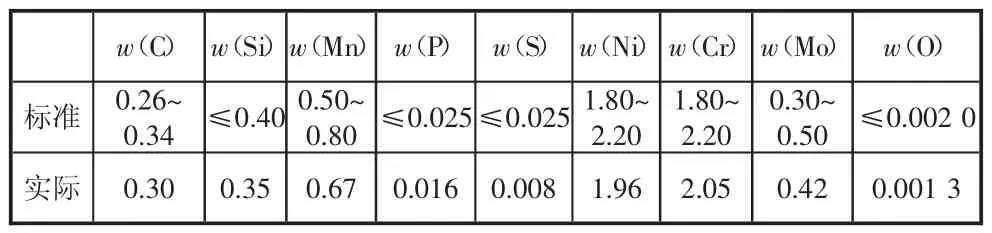

本次试验采用φ550 mm×2 840 mm的自耗电极,成分见表1。

表1 30CrNiMo8自耗电极的化学成分 %

从表1看,化学成分控制得较好,P、S含量较低,其他成分基本控制在中限,这为满足成品力学性能提供了成分保证。w(O)含量较低,为 13×10-6,满足电渣的需要。

1.2 结晶器的规格

本次选用的5 t结晶器,规格为710/740 mm×2 000 mm。

1.3 渣系和渣量

本次冶炼选用的渣系为ANF-6预熔渣,即70%3CaF2+30%Al2O3(均为质量分数),渣量为180 kg。

1.4 冶炼过程工艺制度

化渣期间工艺:采用65 V电压,0~5 000 A电流,起弧后先采用小电流,然后电流逐渐增大,最后采用5 000 A的电流将固体渣全部化清后转到熔炼阶段。本次冶炼采用以功率控制为主,功率控制与熔速控制相结合的方法。初期冶炼采用最高功率,随后逐步下降,补缩前达到最低功率,过程平稳下降。电渣生产的工艺制度要求见表2。

表2 30CrNiMo8电渣重熔工艺

2 试验结果

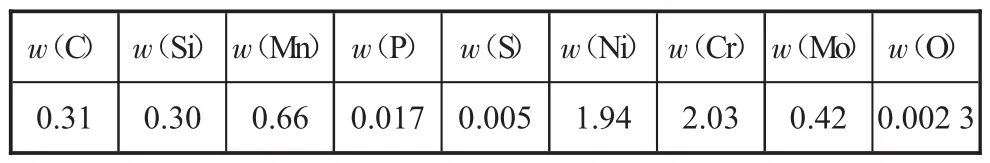

电渣重熔结束后进保温坑保温,加热后锻造,对成品化学成分、低倍和夹杂物进行了检验。检验结果见表3、表4和表5。

表3 30CrNiMo8锻材成品化学成分 %

表4 30CrNiMo8锻材成品低倍检验结果 级

由表3可知:与自耗电极相比,C、P、O等元素含量升高;Si、S 等元素含量降低;Mn、Ni、Cr、Mo 等元素基本不变。这些元素除氧为外,全部合格。

由表4可看出,低倍组织结果较好,除了一般疏松、中心疏松为0.5级外,其余均为0级,符合电渣钢的组织特征。

表5 30CrNiMo8锻材成品夹杂物检验结果 级

3 氧含量超标原因分析

经分析,30CrNiMo8经电渣后,钢中氧含量增加,超过用户的要求,电渣重熔过程中氧通过以下途径进入熔渣和钢液[1]。

1)原始电极中溶解的氧及钢中不稳定氧化物在高温分解放出氧;自耗电极氧质量分数为13×10-6,这些氧一部分进入钢水。

2)渣中不稳定氧化物如 FeO、MnO、SiO2等所含的氧:

FeO=O+Fe

3)冶炼过程中渣面上方电极坯与空气中的氧发生反应生成氧化皮带入渣中的氧:

4Fe+3O2=2Fe2O3,2Fe+O2=2FeO

4)空气中的氧在渣池表面吸附,进而通过自扩散或与不稳定的变价氧化物反应传递氧[2]。过程如下:

在渣池表面:{O2}→(O2)吸附(O2)吸附+4e=2(O2-)

渣池内部:Al2O3+O2-=2AlO2-

在钢渣界面:2AlO2-=Al2O3+O2-,O2--2e=[O]

这样,AlO2-氧化物就起了一个媒介的作用,不断地将空气中的氧送入金属熔池,导致钢中的氧增加。

因此,只要切断氧的来源,就可以最大限度地防止增氧,从氧的来源看,1)中的氧含量主要由上工序决定,分析电极坯中的氧质量分数,结果为13×10-6,与电渣过程没有关系,本次研究不予以考虑。应主要考虑 2)、3)、4)带来的氧。

4 改进措施

经分析,电渣重熔过程中氧的增加主要是由于渣中的氧或空气中的氧进入钢中所致,因此,采取以下措施。

4.1 选用不稳定氧化物低的渣系

试验采用的熔渣配比,m(CaF2)∶m(Al2O3)=7∶3,但是,还有其他物质,经分析,w(SiO2)为0.6%,w(FeO)为0.8%,这些物质均可通过渣进入钢中,致使钢中增氧。选用 60F 渣系,即 m(CaF2):m(Al2O3)∶m(CaO)=6∶2∶2,该渣中不稳定氧化物低,w(SiO2)为 0.45%,w(FeO)为0.4%,有利于防止钢液增氧。

4.2 增加渣量

如果输入功率相同,向渣池输入的总的热量相同,增加渣量,会降低渣温,电极的氧化就会减弱,从而减少氧的来源。

4.3 适当降低电压,增加电流

空气中的氧进入渣中后,如果将渣表面温度降低,一方面会导致渣的黏度提高,从而降低氧的扩散速度;另一方面,温度降低后,不稳定氧化物分解速度降低,从而减少增氧。电压降低电流增加后,电极插入渣池的深度增加,热区下移,渣池表面温度降低,降低了氧的扩散,具体重熔工艺如下。

4.3.1 渣系和渣量

选用60F预熔渣,即60%CaF2+20%Al2O3+20%CaO(均为质量分数),渣量为200~210 kg,渣中添加1 kg铝粉。

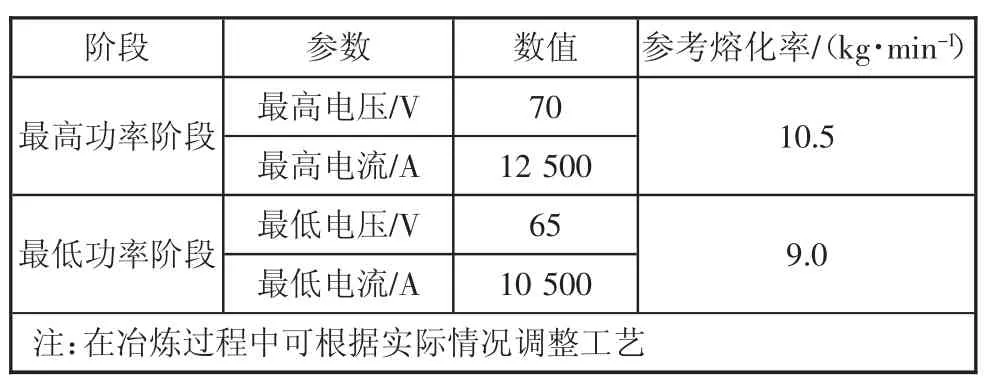

4.3.2 改进后的电渣工艺(见表6)

表6 改进后电渣工艺制度

5 改进后试制结果

改进后,试验了3炉,氧质量分数分别为12×10-6、15×10-6、17×10-6,平均值为 14.7×10-6。

1)电渣后氧含量超标是因为电渣过程中钢中的氧、渣中氧、空气中氧进入钢中所致。

2)通过选用不稳定氧化物低的渣系、增加渣量、适当降低电压增加电流等措施,30CrNiMo8电渣后氧质量分数可稳定控制在20×10-6以内。