泵组桨叶裂纹原因分析及处理方法

罗 毅

(国家电投集团广西长洲水电开发有限公司,广西 梧州543002)

1 工程概况

长洲水利枢纽库区南安泵站位于浔江右岸藤县塘步镇南安社区白石河口处,是枢纽防洪排涝的骨干工程,控制集雨面积为289.75 km2,防护土地面积289.55 hm2。泵站安装3台2750 HDQ28.5-5.8大型立式机械全调节混流泵,水泵转轮直径2 750 mm,桨叶采用全不锈钢ZG0 Cr13 Ni4 Mo制造,具有较好的抗气蚀性能,单机配套功率为2 500 kW,泵站总装机功率7 500 kW,总排涝能力为205.5 m3/s,泵组自2007年开始陆续投运。工程等级为II等,工程规模大(2)型,主要建筑物为2级,次要建筑物为3级。防洪设计标准为200年一遇洪水校核,排涝设计标准为5年一遇洪水标准,外江防洪设计水位29.70 m,内江防洪设计水位28.53 m,校核洪水位30.38 m,排涝设计洪水位21.30 m。

2 桨叶裂纹情况简介

2017年技术监督人员对1号泵组桨叶现场进行磁粉检测,发现:

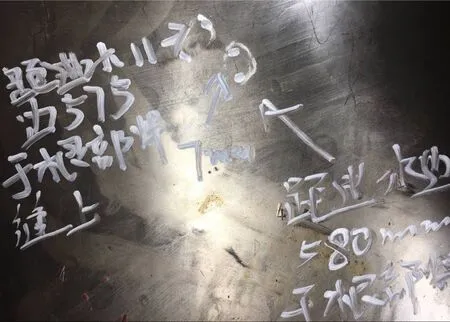

(1)2号桨叶出现1条裂纹,长度205 mm,裂纹上端点距内端80 mm,距出水边200 mm;下端点距内端270 mm,距出水边40 mm(见图1)。

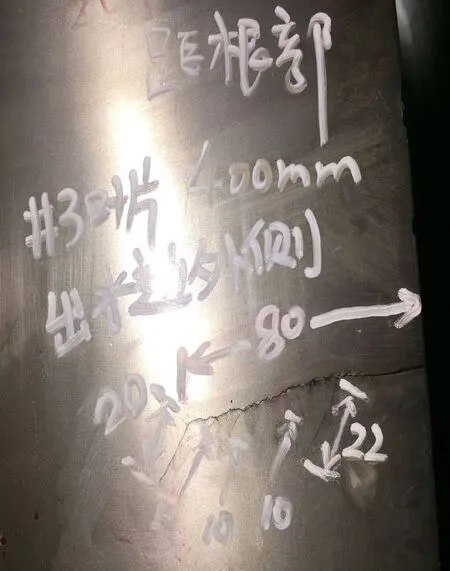

(2)3号桨叶出水边距叶根400 mm处有1处贯穿性裂纹,外侧主裂纹长80 mm,分叉裂纹5条,从进水边往出水边长度分别为20 mm、5 mm、10 mm、10 mm、22 mm;内侧裂纹110 mm;桨叶出水边有3处凹陷(见图 2)。

图1 2号桨叶裂纹

图2 3号桨叶裂纹

(3)4号桨叶根部R角外侧有3处线性缺陷磁痕显示(见图 3)。

图3 4号桨叶裂纹

3 桨叶裂纹的原因分析

3.1 振动过大

泵组在运行中桨叶受力是复杂的,除正常的水力和非优化运行工况外,还包括因设计、制造、安装工艺等因素引起的振动。根据3台泵组运行工况对比分析,1号泵组进水流态较差、泵组振动较其他两台大,泵组的振动频率与泵房固有频率叠加产生共振,增强了对叶片的破坏性。

3.2 铸造缺陷

根据4号桨叶裂纹观察分析,裂纹为铸造热裂纹(结晶裂纹),桨叶在整体铸造过程内部就存在细小裂纹,随着泵组运行时间的增加,制造时存在的裂纹逐渐暴露出来。铸造热裂纹是由于液态钢在高温下收缩变形受阻而形成,铸件冷却收缩受阻后产生应力,应力超过了钢液在该温度下的强度或塑形极限便产生裂纹。

3.3 异物撞击

根据3号桨叶出水边缘发现的3处明显凹陷痕迹分析,桨叶在运行过程中受到异物猛烈撞击,强大的撞击力造成桨叶出现裂纹。

4 桨叶裂纹的焊接处理方法

4.1 焊接材料选择[1]

焊接材料及焊接方式的选择正确直接关系到处理质量,焊接材料与焊缝金属主要合金元素不低于母材为原则。为防止在焊接过程中或焊接后因焊缝强度较高而使母材产生新的裂纹,同时结合处理类似缺陷的经验,南安1号泵组桨叶母材为ZG0 Cr13 Ni4 Mo,依据参考文献[1],本次处理裂纹打底选用ER410 NiMo焊丝,盖面选用E410 NiMo焊条。

4.2 焊接处理

4.2.1 缺陷清除

桨叶裂纹缺陷清除采用角向磨光机、钻头等机械加工方式。为防止裂纹进一步扩展,在裂纹端部采用Φ5 mm的钻头打止裂孔,止裂孔距离裂纹尖端不大于5 mm。缺陷清除后,应进行检查,确认缺陷己消除干净。

4.2.2 坡口加工

坡口加工采用机械加工方式。2号、4号桨叶裂纹及3号桨叶分叉裂纹坡口加工采用V形,3号桨叶主裂纹坡口加工采用X形,加工成形后的坡口表面进行磁粉检测。焊接前坡口及其周围需清理干净,直至见金属光泽。

4.2.3 焊前预热及焊接层间温度

焊接前必须对桨叶焊接部位进行预热,采用电加热法或氧-乙炔中性火焰进行预热,预热范围为坡口两侧各50 mm,预热要均匀,焊前预热及焊接层间温度控制在110~170℃。

4.2.4 焊接工艺[2.3]

(1)焊接前必须对使用的ER410 NiMo焊丝、E410 NiMo焊条进行烘干。

(2)焊接采用钨极氩弧焊打底、焊条电弧焊盖面的方式。焊接尽量采用小线能量焊接,采用多层多道焊,减少横向摆动。钨极氩弧焊宜选用直径大于或等于1.8 mm的焊丝,焊接电流为80~120 A。为了减少焊接变形和降低焊接残余应力,每焊完一道,必须对层间焊道进行锤击,锤击后用压缩空气对焊缝进行冷却,当焊缝温度降至50℃以下时,方可进行第二道焊接,每焊完一道,必须对焊缝内焊渣、飞溅清除干净,并露出金属光泽。对于3号桨叶裂纹焊接完5道后,将焊缝表面清理干净进行着色探伤,确认没有产生新的裂纹后方可继续焊接,直至结束。

选用E410 NiMo焊条进行盖面焊接,选用直接大于或等于3.2 mm的焊条,采用多层多道焊,焊道宽度不超过焊条直径的3倍,厚度不超过4 mm。盖面焊接后不需锤击,整个焊接修复完成后对焊缝进行随形打磨处理。

3号桨叶焊接时先对分叉裂纹处V形坡口焊接,待焊接完成后再焊接主裂纹处X形坡口;X形坡口处焊接时应采取对称施焊(里侧外侧交替焊接),焊接从叶片进水边一侧往出水边一侧进行施焊,焊接过程中,需对焊接变形进行监控。

4.2.5 焊后热处理

桨叶裂纹焊接后宜采用电加热法或氧-乙炔中性火焰加热方式进行后热,加热范围为焊缝每侧不少于50~100 mm,后热温度为250~300℃,修复区域用保温棉包覆缓冷。

4.2.6 焊接质量检验[4]

(1)桨叶裂纹补焊工作完成后,先进性修磨,再进行质量检验。

(2)外观检查焊缝不应有咬边、错口、凹陷、裂纹、未熔合、气孔和夹渣等表面缺陷,过流表面质量应满足图纸或技术文件的要求,2号、3号、4号桨叶裂纹修复后情况(见图4、图5、图6)。

图4 2号桨叶裂纹修复后

图5 3号桨叶裂纹修复后

(3)桨叶裂纹修复后应进行表面无损检验,检验方法采用渗透检测或磁粉检测,检测结果不得有缺陷显示。

(4)桨叶修复后,应采用超声波检测方法对焊缝进行内部质量检验。检验按GB/T 11345规定的灵敏度为技术l级,检测等级按B级进行,焊缝质量应满足GBIT 29712规定的2级验收要求。

图6 4号桨叶裂纹修复后

5 桨叶裂纹处理结果

桨叶裂纹按上述方法处理后,经无损检测全部符合要求。1号泵组运行1年后利用小修机会,再次对桨叶裂纹修补情况进行检测,未发现异常。由此,确定上述桨叶裂纹处理方法切实可行。

6 结语

桨叶裂纹产生的因素是复杂的,是多种因素综合作用的结果,为防止桨叶裂纹发生应从铸造开始把握工艺,安装调试加强监控,进水口拦污栅勤清理,合理优化泵组运行工况,避免诱发桨叶裂纹的产生。此次长洲水利枢纽南安1号泵组桨叶裂纹成功修复,为枢纽防洪度汛奠定了坚实的基础,同时也为水电行业出现同类缺陷时提供了宝贵的借鉴经验。