水轮机泄水锥脱落后水下运输安装恢复技术

马 涛,马禹晨

(1.安康水力发电厂,陕西 安康725000;2.河海大学,江苏 南京211100)

1 概述

安康水电厂3号机组于1991年6月份投产发电,水轮机为东方电机有限公司生产的HL220-LJ-550型,转轮为H702叶片增强型。2013年2月B级检修中发现3号机水轮机泄水锥缺失,在尾水管内没有发现脱落的泄水锥,判断已冲入下游河道。经检查,泄水锥与上冠法兰紧固螺栓(M42共16个)断裂,残余4个在上冠法兰螺孔内,其余12个螺栓完全脱落。联系到此前水导轴承运行摆度超标,达0.55~0.66 mm,判断由此所致。由于泄水锥外形尺寸大,而尾水管进人孔尺寸小(600 mm×600 mm),在B级检修不拆吊转轮出机坑的情况下,如何快速优质地恢复泄水锥,是个难题。

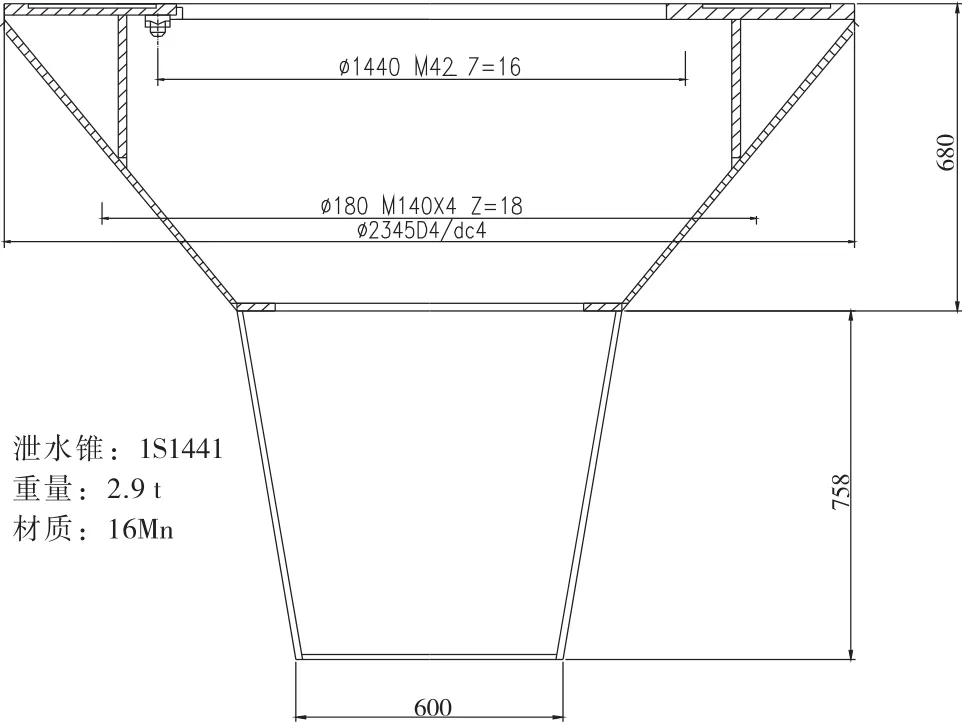

泄水锥基本参数:总重2.95 t,顶部直径Φ2 345 D4/dc4,底部直径Φ602,整体高度1 438 mm,材质16 Mn。泄水锥结构见图1所示。

2 方案比选

(1)方案一:经尾水管人孔运输。新泄水锥分瓣制作,从进人孔运进尾水管,然后焊接拼圆。此种方式,泄水锥分瓣制作加工需要45 d,焊接需要15~20 d,焊接中变形控制较为困难,焊接后无法在现场进行热处理消除应力,因工期长、施工难度大、质量无保障,故不可取。

图1 泄水锥结构图

(2)方案二:水下运输,经尾水闸门进入。新泄水锥整体制造,采取水下运输,由尾水闸门经过尾水管运达转轮附近。方法是:将一个金属导送座沉入尾水闸门外水底,再将泄水锥吊放到金属导送座上,泄水锥沿导送座以自重自由滑移至尾水闸门内侧,然后落下尾水门,排空尾水管存水。人员进入尾水管内,将泄水锥沿尾水管运至转轮下,之后安装就位。

(3)方案二计算

由于尾水管出水口底坎与水平面之间斜度为1:9.5,则倾角为arctg1/9.5=4.74°。为保证滑落过程中速度均匀,无卡阻颠簸和停顿,与尾水管出口底坎斜度保持一致,导送座按5°制作。

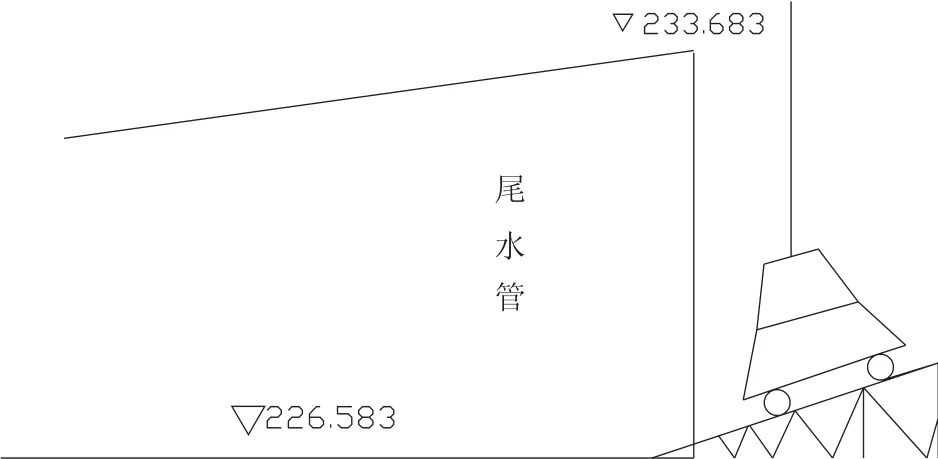

泄水锥自重滑落受力见图2。

图2 泄水锥自重滑落受力

泄水锥水下受浮力为:

泄水锥的浮力=泄水锥排开水体积×水的密度

=(2 950 kg+ 小车重 150 kg)×1/7.95

=390 kg

故泄水锥水下重力为:3 100-390=2 710 kg。

泄水锥滑移分力

F1=Gsinθ=(2 950 kg+ 小 车 重 150 kg)×sin5°×9.8 N/kg× (1-1/7.95)

=2 710 kg×0.087 2×9.8 N/kg

=2 315 N

泄水锥受到的摩擦阻力

N=Gcosθ=2 710 kg×cos5°×9.8 N/kg

=26 457 N

泄水锥小车与导送座之间的摩擦阻力,在滚动摩擦时,其系数为0.021,故为0.021N=556 N

泄水锥前进方向受到的流体阻力F2,主要与流体密度、泄水锥流线型装、行进速度有关。参照强风时风阻为19.044 kg/m2,受力面积为泄水锥平面投影面积计算

F2=(2.345 m×1.438 m/2)×19.044 kg/m2

=32.1 kg=315 N

可见,泄水锥水下在斜度为5°的导送座所受的下滑动力2 315 N>泄水锥与导送座之间滚动摩擦产生的阻力556 N+水流产生的阻力315 N,所以,泄水锥在5°导送座上满足自重下滑要求,且有1倍以上的裕量。

分析认为,方案二工期短、技术可行,质量有保障,予以采用。方案一作为备用。

方案二实施之前,在安装间进行模拟试验,校验泄水锥在导送座滑行速度以及稳定性状态,滑行方向及距离。模拟试验起重机在水下潜水员配合下吊放后重新进行位置调整能力。特别检验了导送座在尾水门槽附近时前后位置调整是否能够顺利很快完成。经过地面模拟试验,泄水锥滑动、操作正常,满足施工要求。

3 准备工作

(1)制作一个装载泄水锥的滚轮小车。小车轮径不大于150 mm,重心尽量偏低。滚轮使用4个定向车轮,泄水锥与小车装配时大头向下,小车与泄水锥法兰用螺栓把合紧密,小车前后端焊接两处吊环。泄水锥制造厂内侧筋板上部距法兰210 mm处对称加工4处Φ40吊物孔,经过计算泄水锥重心位置,在下部距口沿207 mm处对称加工4处Φ40吊物孔可作为垂直起吊吊点。

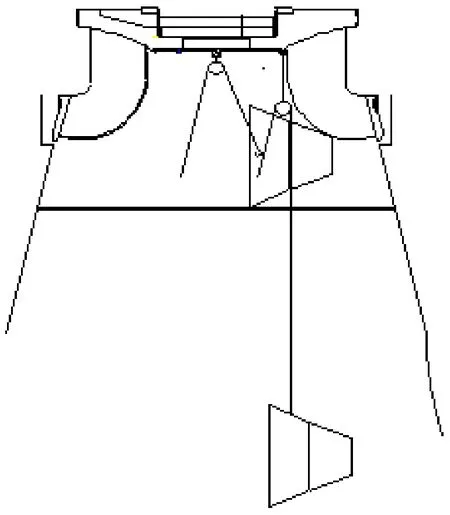

图3 泄水锥与小车装配

(2)制作一个钢质导送座。呈三棱体,其一面为导送座,坡面斜度5°,光滑平整,长宽3 m×3 m,结构强度地面试验能承受泄水锥重量,检验装置整体滑行稳定。

(3)泄水锥焊接吊攀,作为牵引点和侧起升吊点。泄水锥近似为正圆锥体,其重心位置经过计算在Zc=1/4h=1/4×1 438=359 mm处;确保泄水锥竖直翻身过程中保持铅垂状态,以满足通过尾水闸门门槽宽度尺寸要求。考虑到泄水锥水平移动时下部为滚轮小车,应适当增加高度,故U型吊攀竖向焊接在泄水锥上部0.3 m处,焊缝要求双边满焊焊接。

(4)在尾水管内焊接锚固点一处,位置距离地面0.8 m,将1 t定滑轮挂设在此锚点上,并将一个卡环挂在锚点处,作为滑轮失效时备用。

(5)船只准备,船只载重10~20 t。船尾装设拖运吊点。

(6)汽车吊准备,要求汽车吊起升高度不低于40 m。最大起升高度时回转半径不低于6 m。

(7)潜水员准备,潜水设备配备可靠水下照明,通信、呼吸及出入水浮筏等必要设备。

(8)绳索具准备。8 mm钢丝绳,一端制作标准吊扣,另一端捆好防松散即可。距离吊扣端头70 m处,绑扎红色绝缘带标记。

图4 导送座

4 水下运输

(1)尾水管充水,平压后提升闸门至门槽顶部,锁定闸门。

(2)以尾水门机将金属导送座吊入尾水管出口附近,潜水员水下观察并指挥尾水门机调整导送座位置,合适后摘钩。导送座应朝向尾水管,方向必须与机组水流排出方向一致,距离尾水门机中心线略大于1/2泄水锥最大直径,以便泄水锥在落下时刚好落放在导送座最高端。导送座不能太过靠前,也不能太靠后。太靠前则泄水锥放下后将会向后倒翻,太靠后则重力加速度不足,不能完成利用导送座重力下滑到目标位置。导送座位置不佳时,潜水员水下配合起重机,反复调整直至达到要求。如发现水下地面有物品,影响导送座放置后水平度,应清理平整后方可施行。

(3)泄水锥水下吊运。入水前,起重工船上作业,先使泄水锥翻身大头向下,然后入水放至导送座高端。在潜水员指挥下,继续缓慢下降吊索,直至泄水锥滑入尾水管内。潜水员确认泄水锥经过尾水管口,进入尾水闸门内侧后,将导送座吊出。

图5 泄水锥水下吊运

(4)排水,检查确认泄水锥进入尾水管内后,将尾水门落下,排空尾水管内存水。

5 尾水管内的运输

(1)泄水锥进入尾水管后,在尾水管内的锚点上挂装手拉葫芦,人工牵引泄水锥,运至转轮正下方的尾水管底部。

(2)在转轮上冠叶片偏心位置焊接吊攀,泄水锥垂直起升时,在此吊点挂手拉葫芦,起升至尾水管检修平台上方。为了尽量减少泄水锥通过检修平台空间,泄水锥提升至尾水管检修平台之前,应侧向起吊。待泄水锥通过检修平台后,泄水锥空中翻身,大头向上,然后安装。

图6 泄水锥吊装

(3)当泄水锥起升至最高位置时,将吊点设在泄水锥下部,以利于泄水锥上部尽量升高。

6 泄水锥安装

(1)水轮机上冠适当位置焊接新吊攀。将6根导向丝杠M42对称安装在泄水锥法兰上。其余10个双头螺杆全部拧紧在螺孔内。

(2)在泄水锥起升最后阶段,葫芦不能起升时,旋转螺纹顶升泄水锥。最后起升时由于吊点中心偏下,依靠导向杆进行侧向防倾倒。由于泄水锥内部空间限制,导向丝杆分为3段制作,中间使用M24螺纹连接。使用时,泄水锥每上升330 mm(泄水锥法兰至下部最大轴向空间尺寸,超过此尺寸后,导向杆将会被泄水锥下段锥段顶住),拆卸一段,逐步将泄水锥起升到位。

(3)新泄水锥安装前,应测量复核机组和泄水锥对应尺寸,法兰螺栓孔定位尺寸是否准确,偏差是否在规定范围内。

(4)清扫检查上冠处泄水锥法兰面。旋紧丝杠螺母,将泄水锥法兰面贴实。旋紧过程中,应对称小幅平稳上升。如有卡阻,应检查调整。上冠止口局部位置卡阻时,可适当打磨止口或泄水锥法兰侧面。止口进入前,涂抹少量黄油以减少摩擦阻力。

(5)分别对称打紧其余12处法兰螺母,将丝杠旋出。对称紧固剩余4处螺母,参考锁紧力矩3 826 N·m。所有内螺纹涂抹螺纹锁固剂,以防松动。以塞尺检查泄水锥法兰内端面间隙结合情况,如有间隙大于0.3 mm以上,重新打紧其法兰螺栓。反复紧固后,保证泄水锥锁固可靠,法兰贴合紧密,受力对称一致。螺母锁紧后在其后面增加双螺母锁定。

(6)在泄水锥与上冠内外部结合处,分段多层焊接。外部焊接14段,每段长160 mm,内部焊接8段,每段长120 mm。在每个M42把合螺栓与上冠之间、螺母与螺母之间、螺母与螺杆头部之间分别点焊牢固,每层至少对称两段点焊点。

(7)割除泄水锥外壁吊点,并打磨光滑,割除上冠减压孔附近吊点并打磨光滑。将泄水锥运输用的滚轮小车吊至尾水检修平台,如无法直接运出,将其分解后运出尾水管。拆除右岸侧尾水管盘型阀处焊接的滑轮吊攀,清理现场。

7 结论

安康水电厂3号机泄水锥水下运输恢复后,机组试验运行将近2年时间,水导轴承摆度瓦温运行正常。泄水锥水下运输方案,设计制作了金属导送座、滚轮小车、泄水锥安装工具、翻身工艺等一系列工艺工装。装置结构紧凑,使用方便,安全高效,保证了泄水锥安装质量和检修工期进度。工艺方案科学合理,有创新性。在水轮机转轮不吊出机坑状况下,水下运输是解决泄水锥安装复位的理想方案,具有一定的借鉴应用价值。

——“AABC”和“无X无X”式词语